汽車換擋性能測量系統(tǒng)研究

陳漢軍 程麗娟 馮祖軍 尹芝峰 胡世東

(泛亞汽車技術(shù)中心有限公司,上海 201201)

汽車換擋性能測量系統(tǒng)研究

陳漢軍 程麗娟 馮祖軍 尹芝峰 胡世東

(泛亞汽車技術(shù)中心有限公司,上海 201201)

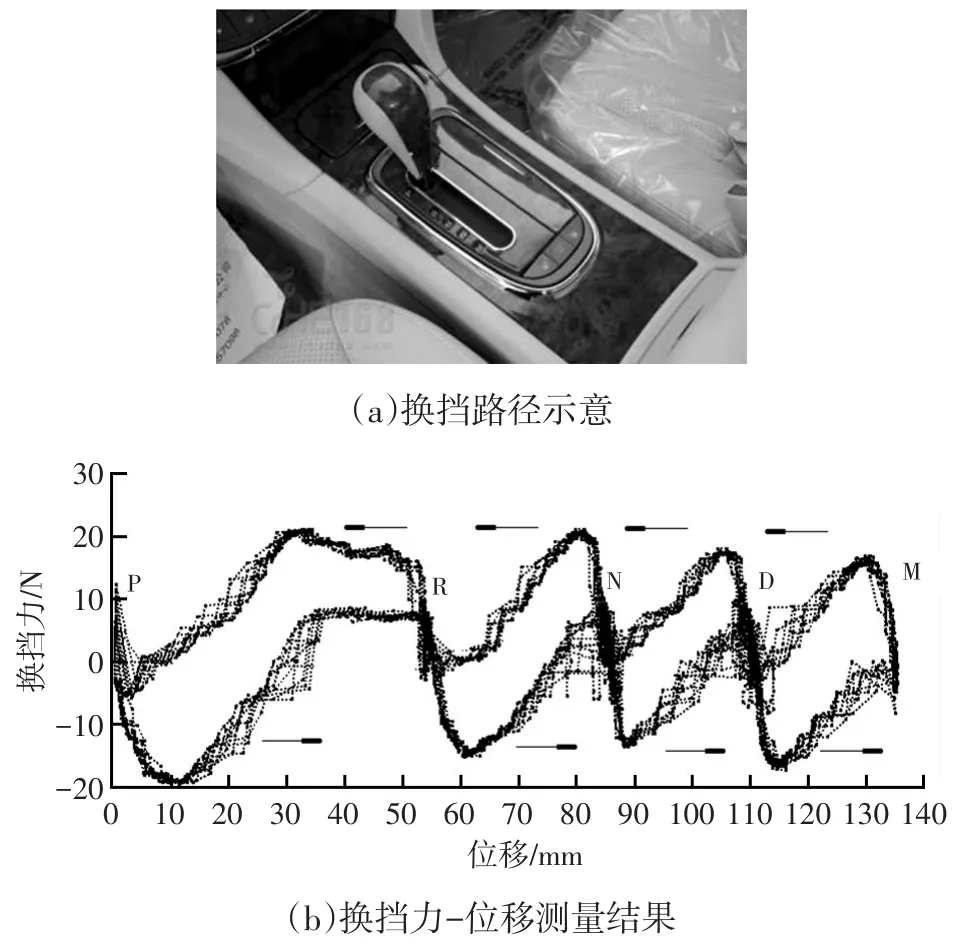

為實現(xiàn)在實車環(huán)境下對換擋系統(tǒng)換擋力和位移的精確、快速測量,針對自動變速器開發(fā)了一套汽車換擋性能測量系統(tǒng),并完成其軟、硬件開發(fā)。該測試系統(tǒng)主要由二維推拉力傳感器及球面坐標(biāo)測量裝置組成,運用三維坐標(biāo)變換和球面最小二乘擬合的計算方法,實現(xiàn)了換擋力與手柄角位移關(guān)系及換擋力與坐標(biāo)投影距離關(guān)系的實時測量。考慮到手動測量數(shù)據(jù)的分散性,對測量結(jié)果進行統(tǒng)計處理,獲得穩(wěn)定、一致的測量結(jié)果,為后續(xù)換擋性能分析研究提供參考。

1 前言

車輛換擋系統(tǒng)的換擋質(zhì)量一般依靠駕駛員的主觀評價,因而人為因素會導(dǎo)致評價結(jié)果的不同,所以有必要利用客觀測量方法將換擋質(zhì)量特征化[1]。通過動態(tài)檢測換擋過程中換擋器的推拉操縱力與轉(zhuǎn)角位移的對應(yīng)關(guān)系可以評判操縱機構(gòu)的裝配質(zhì)量、系統(tǒng)磨損等狀況。

本文提出的換擋系統(tǒng)測量裝置實現(xiàn)了換擋力和位移的同步測試。通過球面擬合,獲得手柄角位移或手柄受力點運動弧長,使換擋力-位移關(guān)系更精準(zhǔn)。該裝置主要用于整車環(huán)境下?lián)Q擋系統(tǒng)(包括換擋器、拉索及變速器棘爪)的動態(tài)性能測量,也可在試驗室條件下用于換擋系統(tǒng)性能評價。

2 系統(tǒng)結(jié)構(gòu)

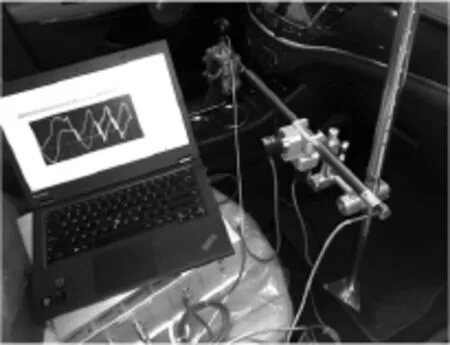

換擋系統(tǒng)測量裝置硬件結(jié)構(gòu)如圖1所示。三坐標(biāo)測量儀由2個角位移測量編碼器和1個直線位移傳感器組成;二維換擋力傳感器固定于換擋手柄頂端;直線位移傳感器通過球形萬向節(jié)與換擋器中心線連接,即以萬向節(jié)的球軸承中心作為位移測量點;車載測量支架設(shè)計為高度可調(diào)形式,方便固定;設(shè)計了通用球頭夾具,以便測試時不需拆卸換擋手柄球頭。

圖1 換擋力-位移測量裝置

該裝置分別通過三坐標(biāo)測試儀和二維力傳感器測量換擋位移和換擋力,利用數(shù)據(jù)采集卡采集傳感器數(shù)據(jù),經(jīng)模數(shù)轉(zhuǎn)換后輸入計算機,使用LabVIEW[2]進行數(shù)據(jù)存儲與處理,最后對結(jié)果進行統(tǒng)計分析。

3 數(shù)學(xué)模型建立及計算

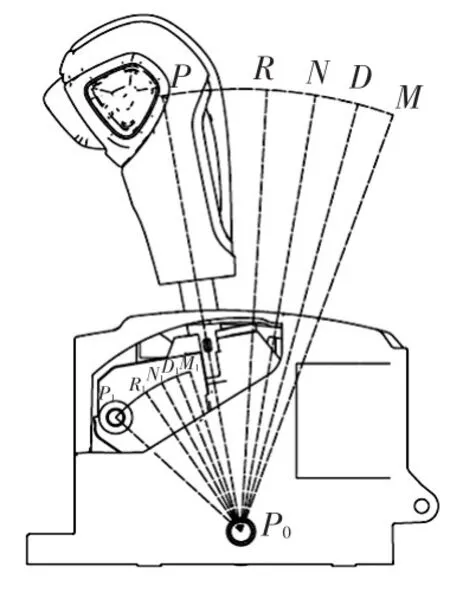

駕駛員操作換擋器手柄繞其回轉(zhuǎn)中心P0(見圖2)旋轉(zhuǎn),通過拉索換至意向擋位。自動變速器的換擋手柄施力點(球頭最高點向下15 mm處,即擋位點及力的測量點)在P、R、N、D、M等各擋的位置形成一個球冠。實際測量中,如果直接用球面坐標(biāo)或直角坐標(biāo)表示擋位和路徑,方位(或姿態(tài))的傾斜常使結(jié)果不直觀,所以需要將原始的測量結(jié)果向?qū)崪y擋位點構(gòu)成的工作坐標(biāo)系轉(zhuǎn)換。為準(zhǔn)確獲得每個擋位的數(shù)學(xué)模型,運用最小二乘法擬合,并引入方差來保證測量精度。

圖2 換擋器模型

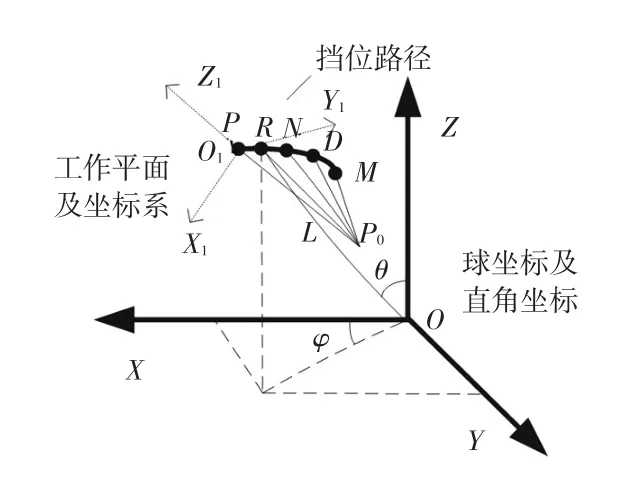

圖3 坐標(biāo)系模型

空間任意一點(如R點)位置可由球面坐標(biāo)參數(shù)θ、φ及L確定,如圖3所示。R點原始直角坐標(biāo)值為:

式中,θ為空間點與坐標(biāo)原點連線的仰角(與Z軸夾角);φ為空間點與坐標(biāo)原點連線在XOY坐標(biāo)平面上的投影與X軸的夾角;L為空間點與坐標(biāo)原點連線的長度。

3.1 球面坐標(biāo)最小二乘擬合

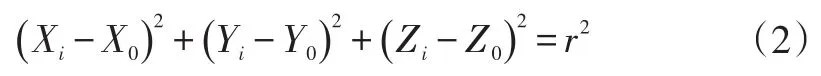

換擋手柄上任意一點在空間中的運動軌跡為一組球面圓弧曲線。反復(fù)測量各擋位點坐標(biāo),各測量點至回轉(zhuǎn)中心P0的距離應(yīng)為常數(shù)。即

考慮到制造、裝配和測量的誤差,實測值與計算值之間存在殘差。為此,可通過多次測量,找到一個擬合球面,使其測量點的殘差最小,即進行最小二乘擬合計算,使殘差滿足精度λ要求,λ越小越好。

擬合后,可同時獲得換擋手柄回轉(zhuǎn)中心坐標(biāo)(X0,Y0,Z0)及回轉(zhuǎn)半徑r。

3.2 坐標(biāo)變換

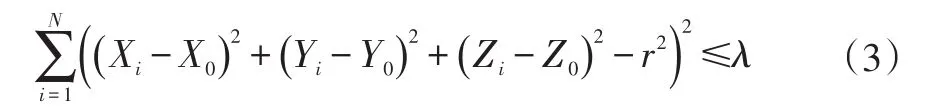

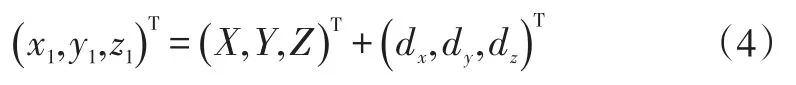

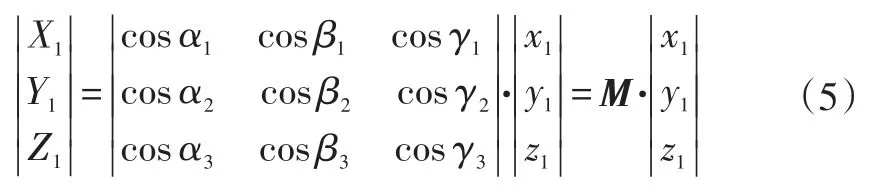

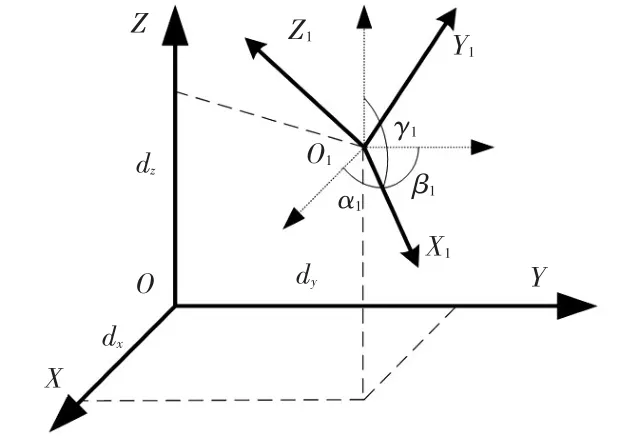

如圖4所示,完成由坐標(biāo)系O-XYZ向O1-X1Y1Z1的轉(zhuǎn)換需分2個步驟進行:

a.將O-XYZ直角坐標(biāo)系原點由O平移至O1,即坐標(biāo)平移。

式中,X、Y、Z為原始坐標(biāo)值;dx、dy、dz為平移量。

b.通過坐標(biāo)旋轉(zhuǎn)完成坐標(biāo)值的轉(zhuǎn)換。兩坐標(biāo)系值間有轉(zhuǎn)換關(guān)系:

式中,x1、y1、z1為第一步平移后坐標(biāo)值;X1、Y1、Z1為第二步旋轉(zhuǎn)后坐標(biāo)值;M為方向余弦的旋轉(zhuǎn)矩陣,即變換矩陣;α1、β1、γ1分別為X1軸至X、Y、Z軸的方向角;α2、β2、γ2分別為Y1軸至X、Y、Z軸的方向角;α3、β3、γ3分別為Z1軸至X、Y、Z軸的方向角。

圖4 坐標(biāo)變換

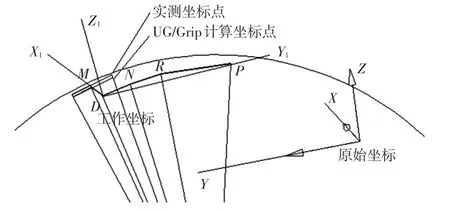

圖5為某H型自動換擋系統(tǒng)的擋位點實際測量解算結(jié)果與由UG/Open Grip[3]根據(jù)擋位點P、D、M建立工作坐標(biāo)系(O1-X1Y1Z1)計算獲得的擋位點的對比結(jié)果(圖中每個擋位點包含不同解算方法所得2個坐標(biāo)值)。UG/Open Grip計算誤差可小至微米,因此,可對測量裝置的計算誤差進行檢查。通過對比可知,測量裝置誤差約為±1 mm。

圖5 測量結(jié)果校驗

3.3 回轉(zhuǎn)角度值計算

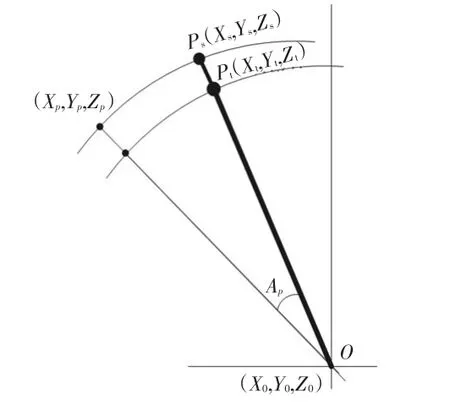

由于位移測量點Pt通常不與手柄受力點(loadapply position,LAP)Ps重合,測量裝置所測位移需進一步換算。球面擬合所得半徑OPt與換擋手柄長度OPs如圖6所示。

圖6 測量點與手柄受力點坐標(biāo)關(guān)系

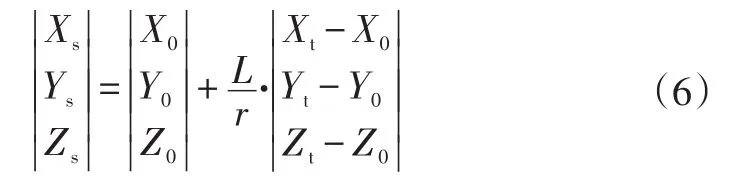

實際Ps點坐標(biāo)為:

根據(jù)擬合及長度變換的結(jié)果,實時測量手柄旋轉(zhuǎn)運動的角度,如圖6所示。

角位移為:

對應(yīng)弧度為:

結(jié)合換擋力的同步測量,可獲得實時換擋力-角度關(guān)系或經(jīng)變換可得換擋力-圓弧長度的動態(tài)關(guān)系。

4 軟件開發(fā)

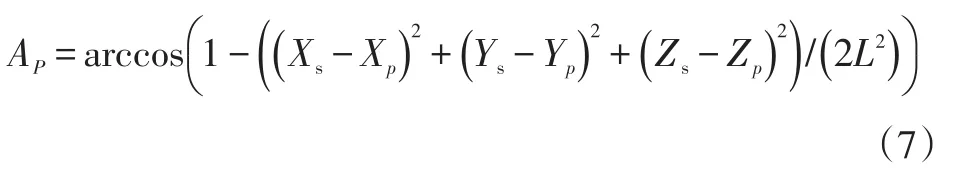

基于LabVIEW的軟件開發(fā)主要流程如圖7所示。

圖7 程序框圖

實際擋位位置學(xué)習(xí)分為2次:在球面擬合中,換擋手柄撥動至各擋位,程序可記錄各點坐標(biāo),經(jīng)多點擬合,獲得后續(xù)測量中作為常數(shù)的回轉(zhuǎn)半徑r及回轉(zhuǎn)中心O的坐標(biāo);經(jīng)變換后,再次學(xué)習(xí)可獲得Ps對應(yīng)各擋位的坐標(biāo)。程序可獲取其中3點(如圖2中的P、N、D)建立工作坐標(biāo)系并計算平移量及方向余弦。

從擋位學(xué)習(xí)獲得變換所需各參數(shù)后,結(jié)合換擋力的測量,實現(xiàn)力與位移關(guān)系運算及顯示。圖形顯示或復(fù)雜運算(如統(tǒng)計處理等)可考慮作離線處理。

5 實時測試結(jié)果及分析

5.1 裝置實時測試界面和結(jié)果

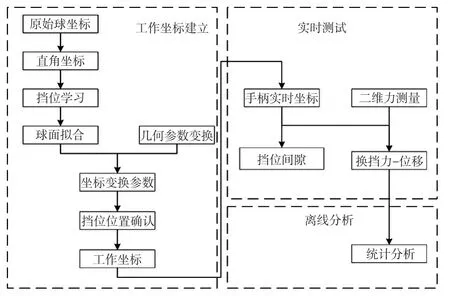

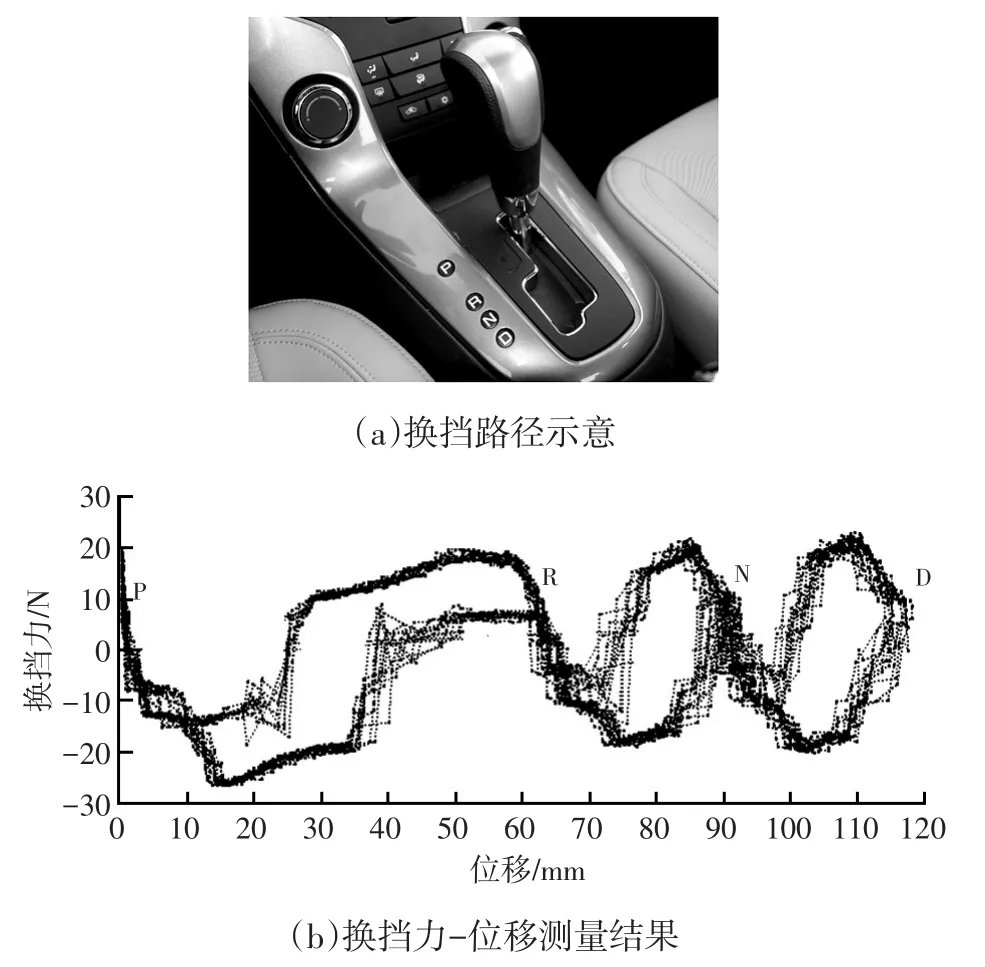

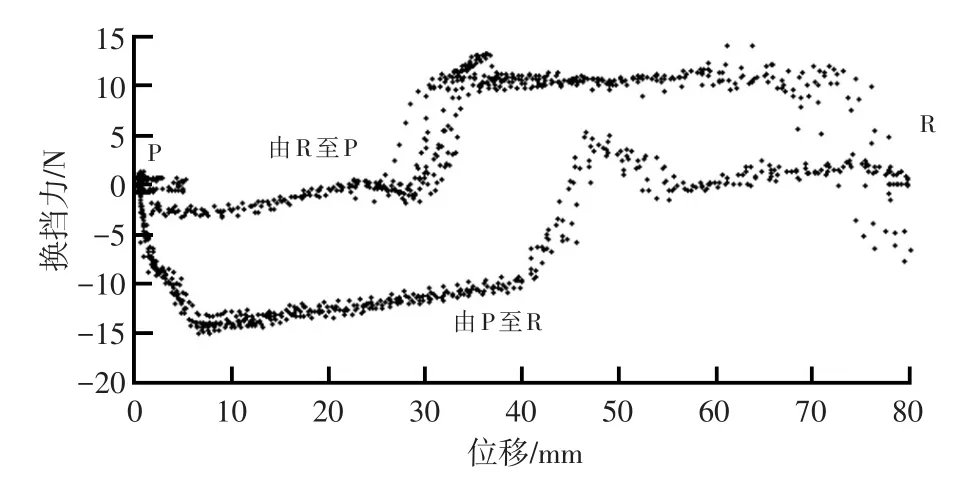

圖8和圖9分別為H型和I型換擋路徑的換擋力-位移曲線,由于齒形板設(shè)計不同,換擋力的變化斜率明顯不同,手感或柔順性也不同。

圖8 H型換擋路徑P-R-N-D間換擋力-位移測量結(jié)果

圖9 I型換擋路徑P-R-N-D-M間換擋力-位移測量結(jié)果

圖10為H型及I型換擋器手柄運動軌跡測量結(jié)果。擋位處黑色散點分布大小為換擋力在5~15 N作用下的手柄位移范圍,亦可作為機構(gòu)間隙量,散點分布越廣,換擋機構(gòu)間隙量越大。

圖10 擋位點間隙測量

5.2 統(tǒng)計分析

由于人的介入,測量結(jié)果包含了諸多隨機信號,難以獲得明確的定量結(jié)果。引入試驗統(tǒng)計方法[4],通過多次重復(fù)動作的統(tǒng)計分析,可以獲得其內(nèi)在的客觀規(guī)律。

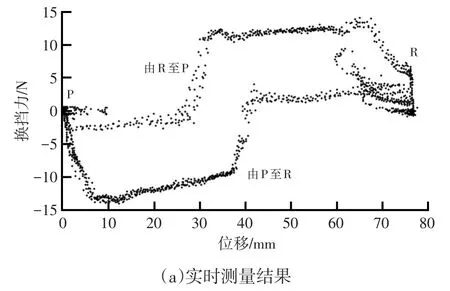

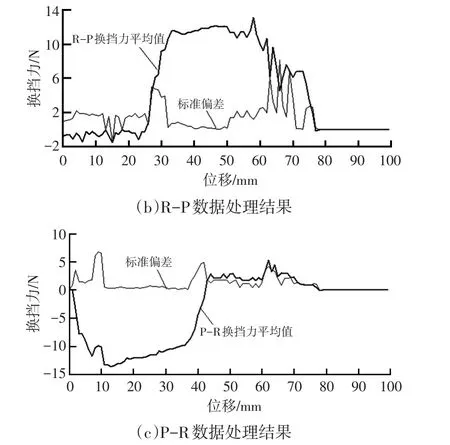

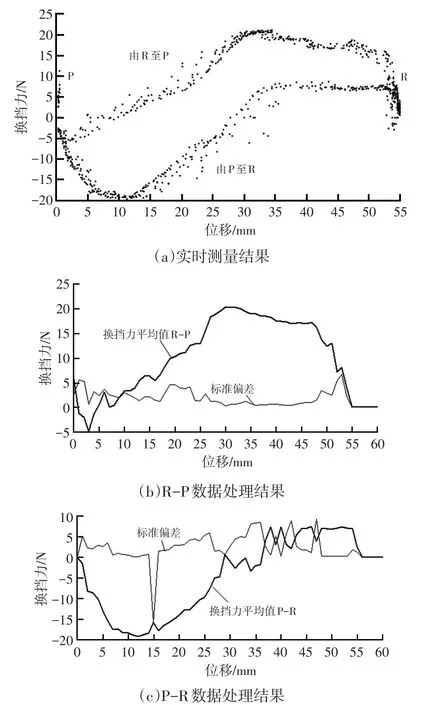

多次測量獲得的換擋力-位移關(guān)系如圖11所示。由于隨機因素的存在,每次采樣對應(yīng)的力與位移皆可能不同(如圖11中各點),為此,以1 mm位移為單位進行分組,分別求得平均值m及標(biāo)準(zhǔn)偏差σ:

標(biāo)準(zhǔn)偏差越小,測量點值越接近平均值。換言之,標(biāo)準(zhǔn)偏差可以作為1 mm位移組內(nèi)數(shù)據(jù)分散性的指標(biāo)。據(jù)此,可以對不同車型進行測量和計算比較。

圖11 統(tǒng)計分析

圖12 車型A R-P及P-R換擋力實時測量結(jié)果與數(shù)據(jù)處理結(jié)果

圖13 車型B R-P及P-R換擋力實時測量結(jié)果與數(shù)據(jù)處理結(jié)果

圖12、圖13分別為車型A和車型B的換擋力-位移關(guān)系測量及數(shù)據(jù)統(tǒng)計處理結(jié)果。根據(jù)測量及處理結(jié)果,可以對系統(tǒng)換擋力進行分析評價,例如:車型A P至R擋換擋力最大值為13 N,車型B P至R擋換擋力最大值為20 N,車型B換擋力大于車型A;從曲線的形狀可以看出,車型B更接近正弦線,車型B的擋位吸入感優(yōu)于車型A,即車型B更換更清晰;從平均值和方差來看,車型A和車型B的平均值與實測值的走勢曲線相一致,方差的變化范圍都比較小,說明擋位的一致性都很好,兩種車型換擋都比較順滑。

6 結(jié)束語

本文介紹了一種換擋系統(tǒng)性能測試裝置,適用于整車環(huán)境下的H型、I型換擋器系統(tǒng)的測量。該系統(tǒng)實現(xiàn)了換擋手柄受力點空間運動軌跡測量和系統(tǒng)換擋力及各個擋位間隙的連續(xù)測量,可實時獲得換擋性能曲線。同時,系統(tǒng)還可對測量結(jié)果進行統(tǒng)計分析,過濾人為因素,使測量結(jié)果更準(zhǔn)確,為換擋系統(tǒng)的性能優(yōu)化提供了數(shù)據(jù)支持。

1 Wang Z H,Yan F W,Tian S P,et al.The development of manual transmission shift performance test bench.Interna?tional Conference on Electric Information and Control Engi?neering,Wuhan,2011.

2 楊樂平,李海濤,楊磊.LabVIEW程序設(shè)計與應(yīng)用.北京:北京電子工業(yè)出版社,2001.

3 王慶林.UG/Open Grip實用編程基礎(chǔ).北京:清華大學(xué)出版社,2002.

4 Bayin S S.Mathematical Methods in Science and Engineer?ing.Hoboken:John Wiley&Sons,Inc.,2006.

(責(zé)任編輯斛 畔)

修改稿收到日期為2016年4月27日。

Research on Vehicle Gear Shifting Performance Measuring System

Chen Hanjun,Cheng Lijuan,Feng Zujun,Yin Zhifeng,Hu Shidong

(Pan Asia Technical Automotive Center Co.,Ltd,Shanghai 201201)

In order to measure the gear shifting system force and displacement in driving environment quickly and accurately,a shifting system performance test system was developed for automatic transmission,the mechanical design and software development were completed.This test system consists of a 2-axis load cell and a sphere coordinate measuring system,shifting force and displacement can be measured during shift operation with algorithm of 3-axis coordinate transform and sphere surface fitting are used to transform and measure the shifting positions lash and the shifter lever moving angles to get more accurate force-displacement measurement.Considering the manual control dispersion,the statistical treatment is used to get a stable and consistent measuring result,which guides shifting performance analysis and research.

Automatic transmission,Shifting performance,Testing device,Statistical treatment

自動變速器 換擋性能 測量系統(tǒng) 統(tǒng)計處理

U467.4;U463.2

A

1000-3703(2016)12-0041-04