尾門系統約束力對解鎖條件的影響研究

李超帥 林森 于波 李瑞生

(華晨汽車工程研究院,沈陽 110000)

尾門系統約束力對解鎖條件的影響研究

李超帥 林森 于波 李瑞生

(華晨汽車工程研究院,沈陽 110000)

為解決新車型開發過程中因閉合件系統條件改變導致的鎖機構失效問題,對尾門系統建立了數學模型,通過公式推導,將尾門密封條、氣彈簧以及緩沖塊等系統影響因素統一轉換為尾門系統約束力,結合尾門鎖內部機構的工作原理,分析了尾門系統約束力對解鎖條件的影響,提出了一種精細化的尾門系統約束力與解鎖條件的匹配計算方法。同時,提出了計算過程中需要充分考慮的外界影響因素,對計算參數進行了修正,以滿足各種工況下尾門鎖的功能穩定性。

1 前言

目前,在國內新車型的開發中,鎖機構通常借用量產車型中已經成熟應用的產品,往往忽略了不同車型閉合件系統的條件改變對鎖機構的影響,難以設計出最優方案,甚至會出現鎖機構失效問題。所以,從基本原理上探尋鎖機構與閉合件系統條件的匹配方法,解決系統因素導致的鎖機構解鎖失效問題是很有必要的。本文以兩廂車尾門鎖與尾門系統的匹配為例進行了解鎖可靠性的匹配計算方法分析。

2 尾門系統約束力模型

在不同車型中,尾門的質量、其密封條的布置、氣彈簧的力和緩沖塊的布置都不相同,這些系統因素的差異形成了不同車型尾門鎖機構工作環境的差異,因此,新開發車型中尾門鎖機構的匹配應用就需要綜合考慮整個尾門系統條件的影響[1~2]。

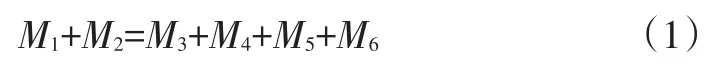

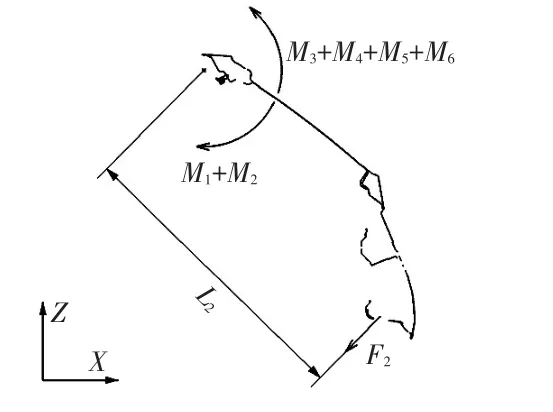

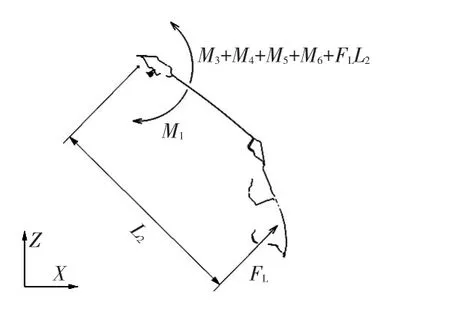

如圖1所示,尾門在關閉狀態下處于以尾門鉸鏈為旋轉軸,尾門鎖、緩沖塊、氣彈簧以及密封條等尾門附件約束下的平衡狀態。其中尾門自身重力以及尾門鎖與鎖扣之間的拉力提供了尾門在圖1所示視圖下順時針方向的旋轉力矩,尾門緩沖塊、氣彈簧以及密封條提供了尾門在圖1所示視圖下逆時針方向的旋轉力矩。在兩個方向旋轉力矩的約束下,尾門處于平衡狀態,即:

式中,M1為尾門自身的重力力矩;M2為尾門鎖與鎖扣之間的約束力矩;M3為尾門緩沖塊提供的支撐力矩;M4為尾門限位塊提供的支撐力矩(限位塊在設計狀態無壓縮量,通常預留1 mm間隙進行容差,僅在極限公差情況下M4>0);M5為尾門氣彈簧提供的支撐力矩;M6為尾門密封條提供的支撐力矩。

圖1 尾門關閉狀態下力矩平衡示意

在不同車型中,M1及各支撐力矩的大小均不相同,因此,同一尾門鎖應用在不同的尾門系統中,其與鎖扣之間的約束力矩M2也不相同。尾門鎖與尾門鎖扣之間的約束力可表示為:

式中,L2為F2以鉸鏈為旋轉軸線的力臂。

式(2)將尾門密封條、緩沖塊以及氣彈簧等所有條件的作用效果集中體現在系統約束力F2上,它是影響尾門解鎖可靠性的重要因素。

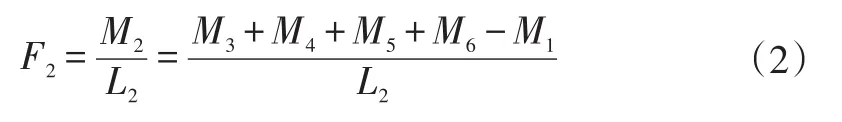

3 尾門系統約束力對解鎖條件的影響

某車型尾門鎖結構如圖2所示,其工作原理為:車輛發出解鎖信號后,尾門鎖驅動電機通過蝸輪蝸桿傳動裝置驅動解鎖推動桿向外運動,解鎖推動桿推動棘爪旋轉,從而使棘輪與棘爪脫離嚙合狀態,棘輪旋轉釋放鎖扣從而使尾門解鎖[3~4]。由于棘爪回位彈簧、棘輪回位彈簧以及棘輪與棘爪之間滑動摩擦力的存在,當電機解鎖力不足以推動棘爪旋轉并與棘輪脫離嚙合時,則會出現解鎖失效的情況。棘爪回位彈簧與棘輪回位彈簧的力為尾門鎖機構的固有屬性,不受尾門系統條件的影響,而棘輪與棘爪之間的滑動摩擦力大小則主要由尾門系統約束力F2決定。

圖2 某車型尾門鎖結構示意

3.1 系統約束力對棘輪棘爪摩擦力的影響

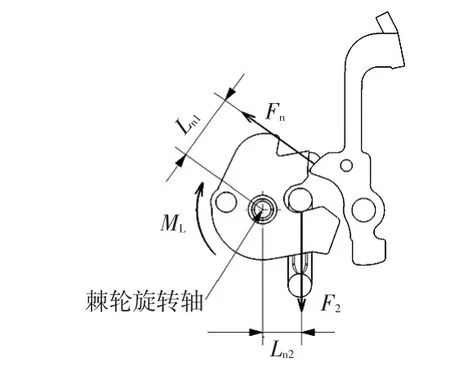

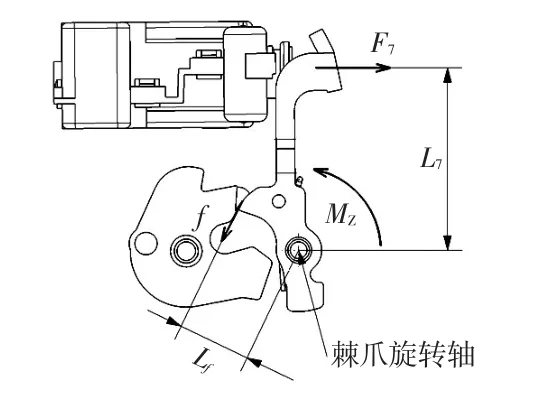

對棘輪與棘爪的相對運動進行分析,如圖3所示,在棘輪與棘爪的嚙合狀態下,棘輪處于以棘輪旋轉軸為軸線的力矩平衡狀態:

式中,Fn為棘輪與棘爪間的正壓力;Ln1為Fn以棘輪旋轉軸為軸線的力臂;Ln2為F2以棘輪旋轉軸為軸線的力臂;ML為棘輪回位彈簧以棘輪旋轉軸為軸線的回位力矩,屬于尾門鎖固有屬性。

圖3 棘輪受力分析

根據滑動摩擦力公式計算可得棘輪與棘爪之間滑動摩擦力為:

式中,μ為棘輪與棘爪之間的滑動摩擦因數。

在鎖體結構保持不變的情況下,Ln1、Ln2、μ及ML均為鎖機構的固有屬性,系統條件約束力F2是影響鎖機構內部棘輪與棘爪之間滑動摩擦力f的外部因素,F2越大,則f越大。

3.2 系統約束力對解鎖條件的影響

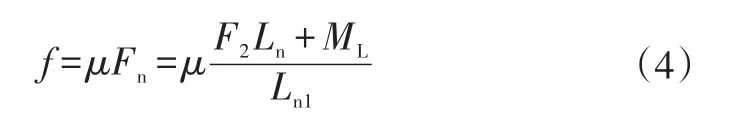

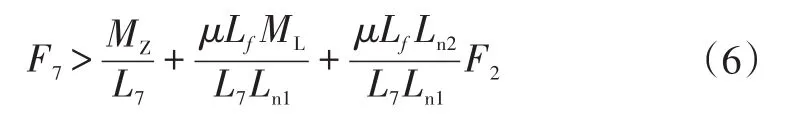

在解鎖推動桿推動棘爪旋轉的過程中,需克服棘爪回位彈簧的阻力以及棘爪與棘輪嚙合面的滑動摩擦力f才能順利解鎖,如圖4所示,因此,可解鎖的條件為:

式中,F7為電機推動桿輸出力;L7為F7以棘爪旋轉軸為軸線的力臂;Lf為滑動摩擦力f以棘爪旋轉軸為軸線的力臂;MZ為棘爪回位彈簧以棘爪旋轉軸為軸線的回位力矩,屬于尾門鎖的固有屬性。

圖4 棘爪受力分析

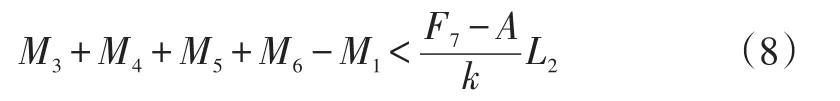

將式(4)帶入式(5)可得可解鎖條件為:

當鎖結構一定時,MZ、L7、μ、Lf、ML、Ln1及Ln2均為定值,令,則式(6)可表示為:

系數A與系數k均為與鎖結構相關的常數,因此,系統約束力F2是決定解鎖能否實現的系統參數,將式(2)帶入式(7)可將解鎖條件轉換為:

當系統約束力矩M3+M4+M5+M6-M1足夠大時,電機推動桿推力F7不足以克服棘爪回位簧的阻力以及棘爪與棘輪嚙合面的滑動摩擦力f,解鎖條件無法滿足,則電機驅動解鎖失效。

4 尾門電動解鎖后開啟可行性計算

在可解鎖條件式(8)滿足的情況下,鎖機構的棘爪釋放棘輪解鎖,若此時尾門系統支撐力矩與棘輪回位彈簧對尾門的支撐力矩之和不足以克服尾門的重力力矩將尾門彈起,則在棘爪回位彈簧的作用下,尾門鎖棘輪與棘爪會重新嚙合,導致尾門無法打開,其受力分析如圖5所示。

圖5 尾門開啟可行性受力分析

則尾門鎖電動解鎖后尾門可開啟的條件為:

式中,FL為尾門鎖棘輪釋放后,棘輪回位彈簧作用于鎖扣的彈力;FLL2為棘輪回位彈簧以尾門鉸鏈為旋轉軸線對尾門的支撐力矩。

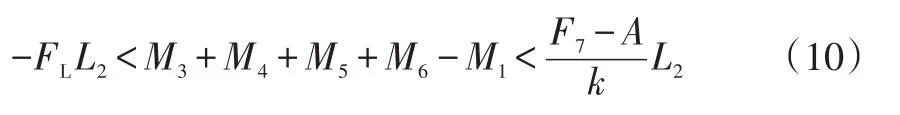

將式(8)與式(9)進行組合可得:

則式(10)為尾門鎖可順利解鎖使棘輪棘爪脫離嚙合狀態并將尾門彈離關閉位置的充分必要條件。

5 系統約束力的修正

考慮車輛的制造公差因素以及環境影響因素,計算過程中需對系統約束力進行修正。

5.1 尾門重力力矩M1的修正

5.1.1 尾門重力變化的修正

在冬季,尾門積雪結冰后會導致尾門質量的增加,從而導致重力力矩M1增大;此外,低配置車型因尾門內飾板簡化以及無后風窗玻璃刮水器等因素會導致尾門質量較高配車型小。綜合這兩方面因素,計算可得尾門重力最小值Gmin與最大值Gmax。

5.1.2 尾門重力力臂變化的修正

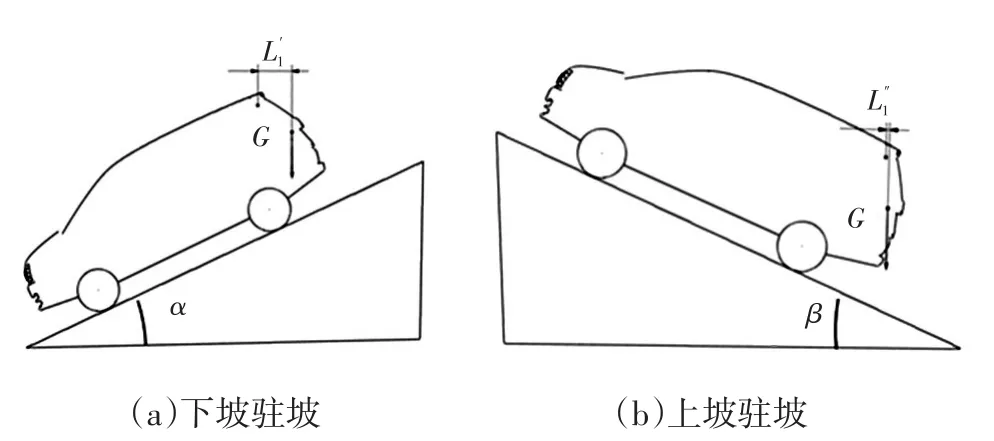

圖6所示為車輛在駐坡情況下尾門重力力臂變化情況,在下坡駐坡情況下,重力力臂,此時L′1>L1,在上坡駐坡情況下,重力力臂,此時L″1<L1。

圖6 駐坡情況下尾門重力力臂變化情況

綜合重力及其力臂兩方面的修正,可得尾門重力力矩的最小值為M1min=GminL″,最大值為M1max=GmaxL′。帶入式(10)分析可知:重力力矩M1較大有利于尾門實現電動解鎖,但是不利于解鎖后尾門的開啟;M1較小有利于尾門解鎖后的開啟,但是不利于實現電動解鎖。

5.2 尾門緩沖塊支撐力矩M3的修正

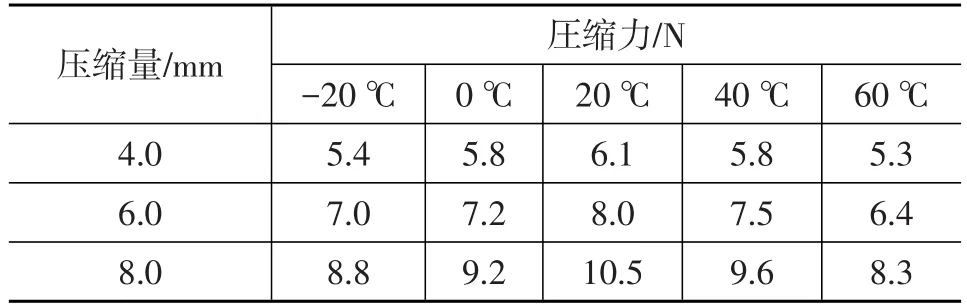

在尾門關閉狀態下,緩沖塊處于壓縮狀態,此時溫度對其力學性能的影響效果是在一定壓縮變形量條件下的。模擬實車狀態,對某車型尾門緩沖塊在不同環境溫度與不同壓縮量下的壓縮力進行測試,考慮車輛實際使用過程中的溫度情況,選取-20℃模擬冬季低溫工況,選取60℃模擬夏季高溫日曬工況。

在環境溫度箱內不同的設定溫度下,采用電子壓縮試驗機對尾門緩沖塊進行不同程度的壓縮,保持設定溫度以及壓縮量30 min后讀取壓縮力值如表1所示。

由表1可知,在相同溫度下,緩沖塊壓縮力隨壓縮量的增大而增大,在相同壓縮量條件下,該緩沖塊在0℃時的壓縮反力最大,這是緩沖塊材質的回彈性變化與硬度變化共同導致的,在-20℃低溫條件下橡膠的回彈性變差導致緩沖塊壓縮變形后壓縮反力減小,在60℃高溫條件下橡膠的硬度變小導致緩沖塊的壓縮反力減小。新車型開發過程中應對具體應用的緩沖塊進行實際測量后再取值計算。

在車輛的裝配過程中,為了保證尾門與側圍的間隙與面差,需對鉸鏈安裝位置、尾門鎖扣安裝位置以及緩沖塊的干涉量進行調整,使得尾門緩沖塊的實際壓縮量偏離設計狀態。例如,某車型緩沖塊設計狀態壓縮量為3 mm,按照制造裝配的工藝水平,實際車輛裝配狀態下緩沖塊的壓縮量控制在2~4 mm之間,因此,表1中2 mm壓縮量、60℃溫度條件下的壓縮力37.1 N為該緩沖塊在實車狀態下支撐力可能達到的最小值,4 mm壓縮量、0℃溫度條件下的壓縮力140.5 N為該緩沖塊在實車狀態下支撐力可能達到的最大值。根據壓縮力最小值與最大值計算可得尾門緩沖塊以鉸鏈為軸線對尾門的最小支撐力矩M3min與最大支撐力矩M3max。

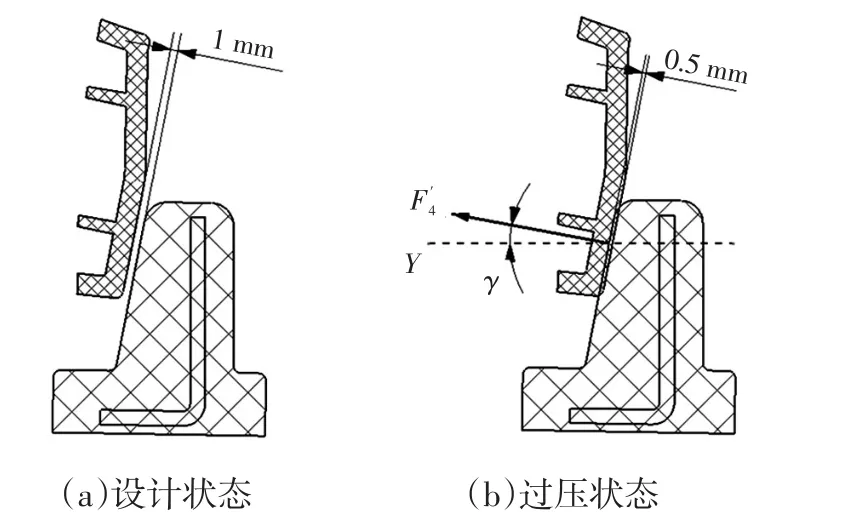

5.3 尾門限位塊支撐力矩M4的修正

尾門限位塊在設計狀態無壓縮量,通常設計預留1 mm間隙進行容差。但是,加入M4的計算會擴大解鎖條件的適用范圍,有利于滿足更嚴苛工況下的解鎖可靠性要求,因此,計算極限裝配公差條件下限位塊0.5 mm壓縮量的支撐力矩M4作為尾門限位塊的最大支撐力矩。

在環境溫度箱內不同的設定溫度下,模擬實車裝配狀態,對某車型尾門限位塊在不同溫度下保持0.5 mm壓縮量30 min后讀取壓縮力值如表2所示。

表2 不同溫度下限位塊0.5 mm壓縮量的壓縮力

由表2可知,尾門限位塊在極限公差0.5 mm壓縮量條件下最大壓縮力為0℃時的55.1 N。尾門限位塊壓縮狀態如圖7所示,則尾門單側限位塊對尾門支撐力矩的最大有效作用力為:

因此可得尾門限位塊對尾門的最小支撐力矩M4min=0與最大支撐力矩M4max。

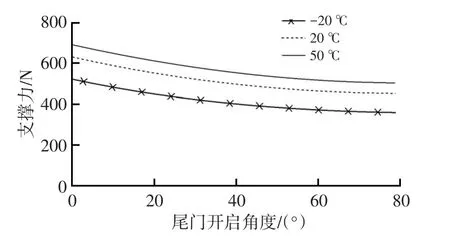

5.4 尾門氣彈簧支撐力矩M5的修正

由于尾門的裝配公差通常在尾門過關2 mm至欠關1 mm之間,而該公差尺寸對尾門氣彈簧在尾門關閉位置的作用力及其力臂影響很小,只需考慮溫度對氣彈簧的力學性能影響即可。某車型尾門氣彈簧支撐力在不同溫度下的變化如圖8所示,高溫條件下氣彈簧缸體內氣體膨脹導致支撐力增大,低溫條件下缸體內氣體收縮導致支撐力減小[5~6]。分別以高、低溫條件下的氣彈簧力計算得到尾門關閉狀態氣彈簧對尾門的最大支撐力矩M5max與最小支撐力矩M5min。

圖7 某尾門限位塊壓縮狀態示意

圖8 不同溫度下某尾門氣彈簧支撐力曲線

5.5 尾門密封條支撐力矩M6的修正

模擬實車狀態,將尾門密封條制作成100 mm長的樣件進行壓縮測試。在環境溫度箱內不同的設定溫度下,采用電子壓縮試驗機對密封條進行不同程度的壓縮,保持設定溫度以及壓縮量30 min后讀取壓縮力值。

表3 不同溫度與壓縮量條件下的密封條壓縮力

由表3可知,在相同的測試溫度下,尾門密封條的壓縮力隨壓縮量的增大而增大,在相同的壓縮量條件下,受密封條回彈性與硬度變化的影響,在20℃時密封條的壓縮反力最大,其機理與緩沖塊相似。

同樣,尾門密封條受尾門裝配間隙與面差的影響,實際裝配狀態可能會出現±2 mm的公差,即設計狀態下壓縮量為6 mm,實際裝車時可能會出現4~8 mm之間的壓縮量。因此,4 mm壓縮量、60℃溫度條件下的壓縮力5.3 N為該密封條在實車狀態下壓縮力可能出現的最小值,8 mm壓縮量、20℃溫度條件下的壓縮力10.5 N為該密封條在實車狀態下壓縮力可能出現的最大值,根據壓縮力最小值與最大值計算可得尾門密封條以鉸鏈為軸線對尾門的最小支撐力矩M6min與最大支撐力矩M6max。

5.6 系統約束力的極限修正

由式(10)可知:系統約束力矩F2L2越小,越有利于尾門電動解鎖的實現,但不利于電動解鎖后尾門開啟的實現;F2L2越大,越有利于尾門解鎖后開啟條件的實現,但不利于尾門電動解鎖條件的實現。因此,設計時以F2L2的最大值來驗證尾門的可解鎖條件式(8),以F2L2的最小值來驗證尾門的可開啟條件式(9),有利于尾門滿足在各種工況下的解鎖與開啟可行性。

但各零件的極限支撐力矩并非出現在同一環境條件下,由式(10)可知,計算時取F2L2=M3+M4+M5+M6-M1的極限值進行匹配的算法是對解鎖條件以及開啟條件安全系數的放大,因此,系統約束力的最終修正狀態以各種組合工況下極限值進行計算。

因此,解鎖條件式(8)的極限修正為:

Research on the Effect of the Tail Gate Binding Force on the Unlocking Condition

Li Chaoshuai,Lin Sen,Yu Bo,Li Ruisheng

(Brilliance Automotive Engineering Research Institute,Shenyang 110000)

In order to solve the problem of the lock mechanism failure caused by the change of the closure system during the development process of a new vehicle,a mathematical model for the tail gate system was established.The influence factors of the system such as the seal of the tail gate,the gas spring and the buffer block were converted to the binding force.The influence of the binding force of the tail gate system on the unlocking condition was analyzed in combination of the operating principle of tail gate lock internal structure,and a refined matching calculation method for the binding force and the unlocking condition of the tail gate system was presented.At the same time,the external factors, which need to be considered in the calculation process were put forward,and the calculation parameters were modified to meet the functional stability of the tail gate under various conditions.

Tail gate system,Binding force,Unlocking condition,Matching calculation

尾門系統 約束力 解鎖條件 匹配計算

U463.85+4

A

1000-3703(2016)12-0037-05