低滲透油田注水系統效率評價及技術優化

李世榮,雷長森,江 濤,王喜東,隋曉東,陳 莉

(1.長慶油田公司 第四采油廠,陜西 靖邊718500;2.北京長森石油科技有限公司,北京 100094)①

低滲透油田注水系統效率評價及技術優化

李世榮1,雷長森2,江 濤2,王喜東1,隋曉東1,陳 莉1

(1.長慶油田公司 第四采油廠,陜西 靖邊718500;2.北京長森石油科技有限公司,北京 100094)①

由于低滲透油田在注水開發作業中,注水壓力高、管網復雜,注水系統效率一直較低。從化子坪油田實例入手,按流程節點進行注水系統效率的測試、評價和優化,細化了注水系統效率的影響因素,并針對性地提出優化方案,實施后并取得了較好的節能效果。

注水系統;節點效率;評價;優化

我國大多數油田采用注水開發,注水耗電已占全國油田總耗電的33%~56%[1]。同國外油田比,我國油田注水工藝相對落后,注水系統效率較低。對于低滲透油田,由于油層致密、注水壓力高,注水系統效率大部分在38%~50%,意味著50%以上的電能被浪費。

化子坪長2區屬于低滲透油田,共有化一注、化一轉、化四轉、化六注等注水站4座、配水間73個、注水井183口、高壓柱塞泵13臺,電機總功率2 796 kW,注水管線長147.1 km,設計注水能力8 000 m3/d。2011年監測顯示注水系統效率為33.1%(國內平均為47.8%),遠低于國內平均水平。因此開展低滲透油田注水系統效率的評價和優化研究,是提高效率、降低能耗、實施低成本可持續發展戰略的重要課題。

1 注水系統效率

油田注水系統主要由電機、注水泵、回流調節閥、注水管網、配水間及注水井構成。除了注入地層的有效能量外,電機、注水泵、回流閥、管網、配水間及注水井等環節均會消耗能量,這些共同構成了注水系統的總能耗。注水系統效率是指注水系統末端具有的能量與輸入該系統電能之比,即注水系統范圍內有效功率與輸入功率之比[2]。

對注水系統效率進行評價可依據3個行業規范:SY/T6569—2003《油田注水系統經濟運行》、SY/T6275—2007《油田生產系統節能監測規范》、Q/SYCQ3404—2010《低滲透油田注水系統經濟運行規范》。這3個規范對注水系統經濟運行提出了具體的評價標準(如表1)。

表1 注水系統經濟運行評價指標

2 研究思路

為便于與表1進行對應的評價和分析,可將注水系統按流程節點分成4個部分:泵機組、站內回流、注水干線和配水間閥組(如圖1)。降低了這些節點的能量損失率,就可以提高系統效率。

根據系統效率測試數據,按行業標準對各節點的能耗情況進行評價,找出效率低下的節點、可能的影響因素以及可能的優化措施。對可能的措施方案及要求的配注量,代入機泵及管網參數、實際運行數據進行注水系統效率仿真分析,排除效率敏感性差的方案,保留有效措施方案。按仿真確定的有效措施方案進行技術改造,通過降低節點能耗來提高整個注水系統效率(如圖2),并通過再次測試來印證仿真分析及技術改造結果的有效性。

圖1 注水系統能耗節點示意

圖2 注水系統效率評價優化運行示意

3 注水系統效率測試與評價

2011年應用PMTS3.1型系統效率測試儀對長2區4座注水系統進行測試分析,平均注水系統效率為33.1%,被評價為不合格)。節點分析可以看出原因:化一注泵機組效率低、化六注回流損失率高、化一注等3個注水站的管線損失率高(如表2)。

表2 注水系統效率評價統計

4 提高系統效率的具體措施

4.1 提高機泵組效率

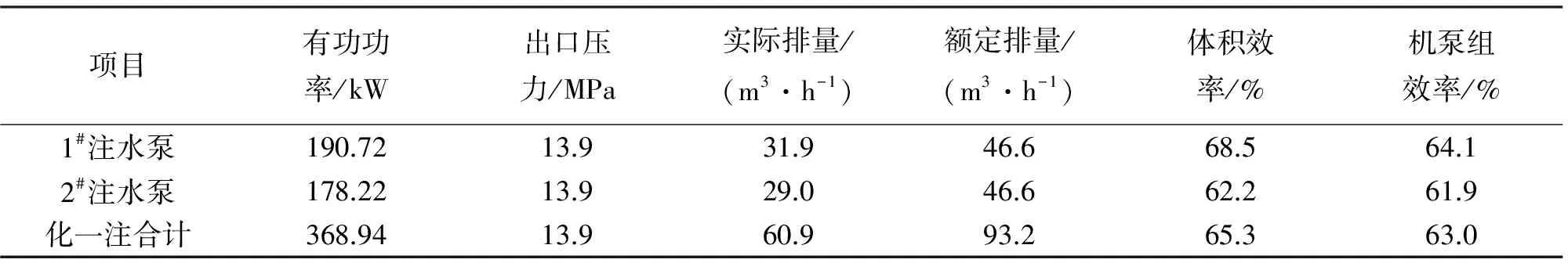

以化一注為例,2臺泵均采用5DSB-46.6/20型往復泵,配套Y355L1-6型315 kW電機,機泵組效率只有63%(如表3)。

表3 化一注機泵組效率評價統計

注水泵的體積效率只有65.3%,說明注水泵存在嚴重的漏失。現場可以明顯看到柱塞漏水,這是造成機泵組效率低下的主要原因。對于明顯漏失的泵未予及時檢修的原因是泵的型號較大,就算存在漏失也不影響所需要的排量,檢修后提高了排量還需要更大的回流量來抵消,由此可見提高機泵組效率需要綜合措施,不能只檢修機泵。

后對化一注的2臺泵進行了檢修,更換了閥門組、柱塞和密封填料,用變頻器代替回流閥來調整泵的排量。經此改造后化一注機泵組效率提高到76.7%,提高了14.7%。

4.2 頻率優化消除回流損失

在油田注水開發中,注水井配注量是動態變化的,為了完成配注任務,必然要求注水系統的泵排量不小于最大的總配注量,在運行中通常采用回流方式控制注水系統壓力。化子坪長2區4個注水站均采用高壓柱塞泵,泵排量為7 308 m3/d,實際注水量為5 113 m3/d,回流量2 195 m3/d,回流損失率高達22.1%,是系統中最大的能量浪費。

柱塞泵是體積泵,實際排量與沖速及每沖的排量成正比,變頻調速是降低和消除回流損失的有效手段。為注水電機安裝變頻器和PID調節器,PID調節器以干線壓力為測量信號,與設定的壓力進行對比,自動調整電機轉速來控制泵排量。

變頻調速雖可大量節能,但電機轉速過低時往往造成通風散熱不好而燒毀電機,這就是有些注水泵安裝了變頻調速裝置之后現場操作人員也不愿意使用的原因。解決這個問題的方法是電機工作頻率優化,再配以適當直徑的柱塞,不但可以控制電機的溫升,而且可以進一步降低電機損耗,提高泵機組效率。

以化六注4#泵為例,電機額定功率110 kW,工頻運行時泵出口壓力14.2 MPa、泵排量20.1 m3/h、運行功率98.87 kW,直接改成變頻狀態后運行頻率為20 Hz、泵出口壓力13.8 MPa、泵流量8.04 m3/h、運行功率42.76 kW,節電率56.75%。但變頻運行0.5 h后電機的溫度上升了16℃,操作人員擔心燒壞電機而切換回工頻運行。

電機散熱主要是通風,與通風量成正比,與溫差成正比。

電機溫度變化是一個熱平衡過程,轉速下降造成通風減少,電機溫度就會上升,溫度上升增加了溫差以達到新的平衡。因為通風量與轉速成正比,對應的溫差就與轉速成反比。

采用北京長森公司的CSIPTS系統軟件仿真化六注4#泵電機運行狀態,結果如圖3所示,對應于42.76 kW的運行功率,電機損耗最低點(3.26 kW)是頻率31 Hz,電機溫升最低點(49.2 ℃)是頻率45 Hz,31~45 Hz均屬于頻率優化段,本文取中點38 Hz。

圖3 化六注4#泵電機仿真結果

新柱塞直徑按式(1)計算:

(1)

原柱塞直徑Dl=55 mm,原工作頻率Fl=20 Hz,新工作頻率Fn=38 Hz,由式(1)計算新的柱塞直徑Dn=39.9 mm,圓整后為40 mm。

按照仿真結果,電機工作在38 Hz時溫升51 ℃,遠低于B級絕緣電機允許的80 ℃溫升。電機工作在20 Hz時溫升是121 ℃,這需要更換允許溫升125 ℃的H級絕緣電機才能工作。

4.3 降低管線損失

化一注、化一轉、化四轉等3座注水站的6條注水干線在區域上交叉重疊,平均注水半徑達到7.6 km,平均管網損失達13%。其中化一注末端管線長11.9 km,注水壓力由13 MPa下降到9.7 MPa,壓力損失達3.3 MPa;化四轉末端管線長8.2 km,注水壓力由15.5 MPa下降到11.5 MPa,壓力損失高達4 MPa。

通過CSIPTS系統軟件對化一注仿真分析,發現管網效率低的主要原因是有3條干線由于管徑細導致摩阻損失過大所致(如表4),按優化方案實施后化一注的管線損失率可下降3.7%。

按照仿真優化方案,新鋪注水干線4.8 km,并

對14個配水間歸屬重新劃分(化一注末端配水間有4個改至化四轉、2個改至化一轉;化一轉末端4個配水間改至化一注;化四轉末端4個配水間改至化一轉)。平均注水半徑由7.6 km減少到5.1 km,沿程壓力損失控制在1.5 MPa以內。

5 實施效果分析

措施實施后,2015-11,再次對長2區4座注水系統進行效率監測,各項指標均達到合格或優良(如表5)。

表5 措施后注水系統效率評價統計

化子坪長2區注水系統效率由33.1%提高到55.6%,提高了22.5%;注水單耗由8.8 kW·h/m3下降到6.2 kW·h/m3,年節電485×104kW·h,節約電費¥315萬元。

6 結論

1) 注水系統優化評價技術通過對各節點效率指標的監測評價,能直接找到效率低下的節點,通過仿真分析找到問題并提出優化改造方案。

2) 注水站回流損失是造成注水系統效率低下的主要原因,利用變頻系統調節泵速可大量節約電能。注水站變頻改造之前一定要進行仿真優化,選取適當的柱塞直徑和泵速,切不可讓電機和注水泵在低速狀態下長期運行。

3) 油田在規劃設計時都會將注水站布置在注水轄區的中心,但在油田發展過程中注水區域會發生變化,因此需要及時仿真分析調整管網并清洗管線,控制注水半徑范圍不大于5 km,管網壓力損失不大于1 MPa。

[1] 王紅麗,王奎升.淺談國內注水系統的節能問題[J].石油礦場機械,2002,31(5):7-10.

[2] 梁光川,鄭云萍.油田地面注水系統效率分析[J].西南石油學院學報,2001,23(2):62-65.

[3] 任福深,陳素麗,楊萍萍,等.壓差驅動往復式水力增壓泵研究與應用[J].石油礦場機械,2015,44(9):18-21.

[4] 陶桂紅,劉鵬,王侃,等.注水泵診斷控制系統研制[J].石油礦場機械,2015,44(6):86-88.

[5] SY/T6569—2003,油田注水系統經濟運行[S].

[6] SY/T6275—2007,油田生產系統節能監測規范[S].

[7] Q/SYCQ3404—2010,低滲透油田注水系統經濟運行規范[S].

[8] 翟全良,蔣青蓮,李蛟真,等.變頻調速控制系統在采油注水泵站的應用[J].內蒙古石油化工,2009(19):68-69.

Study on Efficiency Optimization of Water Injection System in Low Permeability Oilfield

LI Shirong1,LEI Changsen2,JIANG Tao2,WANG Xidong1,SUI Xiaodong1,CHEN Li1

(1.No.4 Oil Production Plant,Changqing Oilfield Company,Jingbian 718500,China;2.BeijingChangsenPetroleumSci-TechCo.,Ltd.,Beijing100094,China)

In low permeability oilfield high-pressure water injection system is often used,a large and complex pipe network,system efficiency has been low reason based on the 4th production plant water injection system efficiency testing in Changqing Oilfield,evaluation and optimization.And a new method is used to evaluate the system efficiency by the process node,highlighting the factors affecting of efficiency and puts forward optimization.Water injection system efficiency was significantly improved.

water injection system;node efficiency;evaluation;optimization

1001-3482(2016)12-0087-04

2016-06-21

李世榮(1973-),男,江蘇贛榆人,高級工程師,主要從事石油開發工作。

TE934.1

B

10.3969/j.issn.1001-3482.2016.12.023