水刺線高壓水刺頭制造技術

鄭州紡機工程技術有限公司/文

水刺線高壓水刺頭制造技術

鄭州紡機工程技術有限公司魏江波 李春營/文

本文通過對水刺線高壓水刺頭關鍵件水腔體及壓板結構及技術參數進行分析,圍繞水腔體及壓板結構特點、技術要求及制造難點,開展工藝攻關和試驗,提出并優化水腔體及壓板制造工藝、簡化生產流程、提高批量加工質量,降低生產成本。

高壓水腔體、細長臺階面、環形密封槽高效切削

水刺法非織造生產線突破了傳統的紡織原理,利用高壓水產生“水針”的方法,使纖網相互纏結、編織在一起成為高強度的水刺布,是紡織機械領域中技術含量高、生產效率高、智能化程度高、低能耗、無污染的一種新型紡織機械,已成為提供新型紡織材料的一種重要手段,產品被廣泛用于醫療衛生用品、防護服等諸多領域。

水刺機是水刺法無紡布生產流程中的核心設備,其水刺、纏結、加固、修飾的效果和效率直接關系到水刺法無紡布的產量、品質和生產成本。

水刺頭為水刺機中產生高壓水針的裝置,水刺頭由水腔體、壓板等組成,水腔體與壓板的加工質量對整個產品的性能起到十分關鍵的作用。

本文通過對水刺線高壓水刺頭結構特點進行介紹,設計水腔體、壓板生產工藝流程,結合工藝試驗、形成加工規范,保證產品質量、優化生產成本。

1 水腔體、壓板制造難點分析

水腔體、壓板材料選用馬氏體特殊不銹鋼,母材為鍛件,硬度HB260~HB300,硬度高、切削韌性大。該材料中含有少量碳化物,切削時刀具極易磨損;材料切削韌性大,粘附性強,切屑不易分離,易產生切削瘤,對工件形位公差及粗糙度影響很大。

水刺頭工作水壓高達20兆帕,水腔體、壓板屬高沖擊類零件,使用材料的質量及耐壓性能要求極其嚴格。零件質量級別為超聲波B級、各類夾雜等級均≤2.5級。

水腔體與壓板根據產品幅寬不同,其長度分1950mm、2650mm、3650mm三種。為了達到較好的密封效果,水腔體與壓板連接處凹凸密封槽及斯必克臺階面均具有較高的形位公差及較低的粗糙度要求。

高壓水腔孔直徑φ53mm、長徑比>50,腔體的加工精度直接影響孔與濾網的配合。

水腔體與壓板配合面環形密封槽:槽寬3.5mm、槽深3.1mm、槽總長5340mm。環形槽尺寸公差嚴格、粗糙度要求較低,其加工難度大、生產效率低。

水腔體與壓板安裝孔:150-M16螺孔、150-φ17/φ26臺階孔,位置尺寸公差要求較高。馬氏體不銹鋼調質鍛件,硬度偏高,高密度鉆孔難度大。

水腔體與壓板加工時需去除大量母材,如孔、臺階、環形槽等部分,工件易變形。

2 水腔體、壓板制造工藝流程設計及工藝措施

2.1制造工藝流程

準備鍛件料坯,完成水腔體、壓板外輪廓粗加工及水腔孔精密加工后進行時效處理,應力釋放后半精加工配合面、粗銑密封槽,再進行配合合面精銑,之后完成各槽的精密加工,最后進行配合安裝孔的加工。

2.2工藝措施

嚴控母材質量,按批次取樣,進行材料取樣化學成分分析、金相組織分析、力學性能和探傷檢測,確保材料毛坯無質量問題后方可入庫;材料夾雜物和超聲波探傷嚴格按JB/ T6979-92的規定進行整體檢驗,滿足超聲波B級、各類夾雜≤2.5級要求,出現問題終止加工。

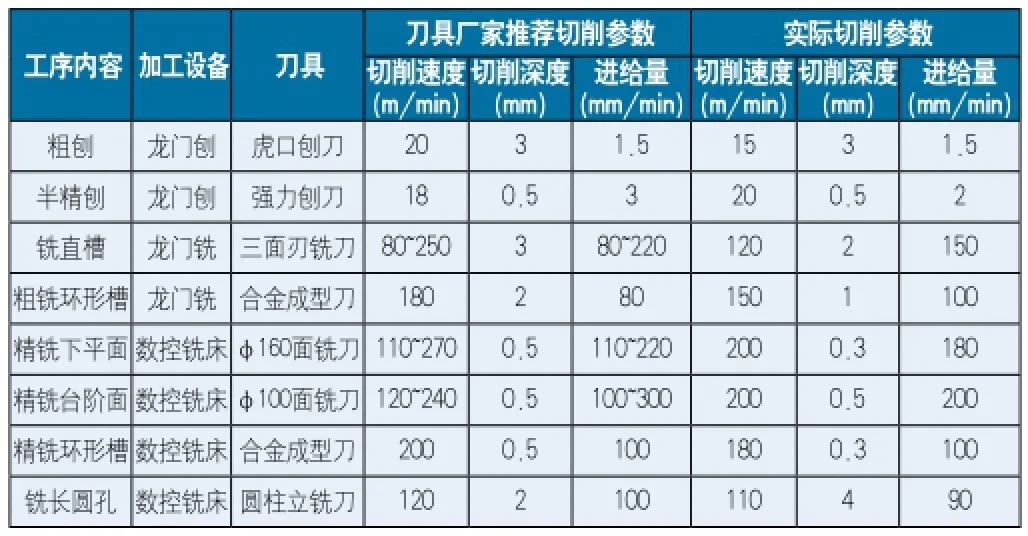

細化粗精加工,優化切削用量。采取去除金屬層的方式消除工件變形,半精加工后不得校直。采用振動消除應力,優化加工參數,優化工序間加工余量。合理安排刨床切削參數,簡化加工與操作要求。

水腔體主要切削參數表

粗加工前以中間孔為基準劃加工線,保證孔及各加工面余量均勻。同時,大平面粗加工、半精加工安排在刨床上進行,可有效減少切削力和切削熱的影響。

優選刀具加工配合臺階面,控制切削液質量和流量,改善散熱條件。細化環形槽及直槽加工工序,利用普通機床與數控機床各自特點,采用普通鋸片銑刀粗銑槽、高精度數控機床精加工的制造方案,有效提高零件制造效率。

3 高壓水腔的精密加工

高壓水腔孔直徑φ53mm、長徑比>50,直線度要求較高。水腔孔制造分為鉆、擴和珩磨三個階段,加工基準均選用外形面;采用深孔鉆床配合專用工裝裝夾定位完成深孔加工:鉆孔刀具選用φ48mm合金深孔鉆頭、擴孔刀具選取φ53mm深孔擴孔刀;最后待應力釋放后,采用專用珩磨頭在臥式珩磨機上珩磨深孔。

深孔鉆采用中心冷卻的方式,配合優選切削液,可有效減少切削熱應力;合理選擇刀具、加工參數有利于加工效率的提高與成本的降低,這樣的設置既能滿足粗加工時所需要達到的尺寸、形位公差要求,又能夠最大程度的提高加工效率。

4 水腔體、壓板配合臺階面的質量控制

水腔體與壓板配合面尺寸155X2650(mm)(2650幅寬),平面度較高、粗糙度低,其材料為馬氏體不銹鋼,材料加工性能較差。為了保證工件精度,我們將工藝方案細化為粗加工、半精加工、精加工三個階段,采取去除金屬層的方式來消除工件變形,加工過程不再進行冷校直。通過精選銑刀、合理優化切削參數,有效保證水腔體與壓板配合合面形位公差要求:粗加工刀具選用合金面銑刀,設定切削速度120m/ min、切削深度≤3mm、進給量100mm/min;半精加工以φ53mm深孔為基準,刀具仍然選用合金面銑刀,設定切削速度150m/min、切削深度≤0.5mm、進給量150mm/ min;精加工刀具選用帶修光刃的合金面銑刀,設定切削速度150m/min、切削深度≤0.30mm、進給量150mm/min。刀具與切削參數的選擇應在不影響水腔孔、保證水腔體與壓板精度要求的前提下,能夠最大幅度的提高零件制造效率。加工過程應選用最佳冷卻液來解決工件散熱問題,要求冷卻液流量要大,壓力應不小于1Mpa。

5 高精度環形槽的高質高效銑削

水腔體、壓板密封槽截面寬3.5mm、深3.1mm,尺寸公差嚴格,水腔體環形槽總長5340mm(壓板稍短);密封槽加工難度在于如何提高效率、保證質量。我們通過細化密封槽加工方案,采用普通設備鋸片銑刀粗銑槽、高精度數控機床精加工的工藝方案,將環形槽加工工序細分為粗加工和精加工兩個階段,充分發揮普通機床與數控機床各自優勢,大幅提高零件加工效率。

環形密封槽粗加工環節利用龍門銑側銑頭配合合金三面刃銑刀來完成環形槽直線部分的粗加工,刀具厚度2.7mm;數控銑床配合合金圓柱銑刀來完成環形槽的拐角處的粗加工,刀具直徑φ2.7mm。

環形密封槽精加工環節設備選用數控龍門銑、立式加工中心,精銑刀具為專用成型合金銑刀,要求一次加工成型。密封槽的精加工要求與水腔體、壓板配合面精銑同時進行,采取一次裝夾成型,利用數控設備自身精度來保證工件形位公差要求。

6 水腔體、壓板配合安裝孔的位置公差控制

為保證水刺頭密封效果及產品穩定性,水腔體與壓板配合面設計多處安裝孔。安裝孔位置精度高、零件材質較硬,加工難度大。經反復試驗驗證,最終確定安裝孔加工方案為:中心鉆點窩后進行鉆、擴孔,最后攻絲。加工設備選取數控立式加工中心,點窩刀具選用中心鉆,鉆孔刀具選用合金鉆頭,擴孔刀具選用合金擴孔刀。攻絲工序細分為一攻、二攻,有效保證螺紋精度要求。安裝孔的加工與配合面、環形槽精銑同時進行,通過一次裝夾定位、采取先面后孔的原則,有效保證安裝孔與定位面的相對位置精度。

7 結束語

隨著紡機設備不斷改造、升級,產品整體性能的提升對零部件制造精度要求也越來越高。我們經過不懈努力,順利完成水刺線高壓水刺頭工藝開發工作,滿足了產品研制需要。最終,水刺頭密封配合面平面質量得到有效控制,密封槽槽寬與深度均達到設計要求,密封效果良好,配合孔安裝滿足了一次性裝配要求,水腔體與壓板互換性得到大幅提升。

高壓水刺頭的制造成功,為高產水刺法非織造布生產線性能的提高奠定了堅實基礎。

[1] 楊叔子.機械加工工藝師手冊.北京.機械工業出版社,2011.

[2] 金屬機械加工工藝人員手冊.上海.上海科學技術出版社,1982.