數控機床幾何精度的位姿測量原理

李海濤,郭俊杰,鄧玉芬,王金棟,何欣榮,王興

(1.西安交通大學機械制造系統工程國家重點實驗室,710049,西安;2.西南交通大學機械工程學院,614202,成都;3.西安建筑科技大學建筑設計研究院,710055,西安)

?

數控機床幾何精度的位姿測量原理

李海濤1,郭俊杰1,鄧玉芬1,王金棟2,何欣榮3,王興1

(1.西安交通大學機械制造系統工程國家重點實驗室,710049,西安;2.西南交通大學機械工程學院,614202,成都;3.西安建筑科技大學建筑設計研究院,710055,西安)

為了獲得數控機床全部的幾何誤差信息,根據激光跟蹤儀的三維空間測量特性,提出一種數控機床幾何精度位姿測量原理和幾何誤差分離原理。借助于一臺固定安裝于機床上的數控精密轉臺和一臺激光跟蹤儀獲得機床運動軸的位姿信息,然后辨識出機床各項幾何誤差。首先,詳細描述了位姿測量方法的基本原理,給出了平動軸誤差測量數學模型,包括測量點、基點空間坐標的標定原理以及姿態偏差的獲取步驟;然后,根據解析幾何知識先后分離出3項轉角幾何誤差和3項位置幾何誤差,并綜合得出單個運動軸6項幾何誤差分離模型;最后通過數值模擬、測量實驗以及對比實驗驗證了該原理的可行性和準確性。實驗表明,采用位姿測量原理可以在2 h內實現一臺3軸高速數控銑床的精度檢測,并準確分離出各項誤差。位姿測量原理具有很高的測量精度與效率,解決了基點標定難題,且標定精度更容易提高。該原理為數控機床精度檢測提供了一種新的思路,應用前景廣闊。

位姿測量原理;幾何精度檢測;數控精密轉臺;激光跟蹤儀

制造業的高速發展和加工水平的快速提高,對數控機床加工精度提出了越來越高的要求。通過對機床各項誤差的快速檢測并補償是提高機床加工精度的有效手段[1]。

目前,機床幾何誤差的檢測工具和儀器很多,測量直線運動誤差的常用檢測工具有測微儀、標準刻線尺、步距規、光學讀數顯微鏡、準直儀、孔球板及雙頻激光干涉儀等,而測量回轉運動誤差的常用檢測工具有高精度標準分度轉臺、高精度雙球規和平面光柵等。這些儀器的優點是直接檢測精確、明了,但需要測量儀器多、耗時長、效率低下且通用性差,不能滿足機床各項誤差快速、高精度、全面測量的檢測要求[2-5]。

激光跟蹤儀由于其高精度及其空間跟蹤特性逐漸被應用于機床誤差檢測領域[1],德國聯邦物理研究院利用激光跟蹤儀在不到2 h的時間內即可對一臺3軸機床的誤差完成標定,并且具有很高的檢測精度[6-7]。近年來,基于激光跟蹤儀的檢測機床的方法被大量研究,如激光跟蹤單站法,基于多邊法原理的激光跟蹤儀多站法[8],為了降低成本,Schwenke提出了基于單臺激光跟蹤儀的分時測量原理[6,9],國內西安交通大學的王金棟、郭俊杰也對此進行了深入的研究[10-11],并基于九線法誤差分離原理成功分離出平動軸和旋轉軸各項誤差,但算法和計算量較大。王金棟和林永兵都是通過機床坐標進行基點標定,標定過程中引入了機床本身的誤差,影響最終的測量精度[8-12]。

本文提出一種位姿測量原理,借助于數控精密轉臺和一臺激光跟蹤儀,基于多站分時測量方法來檢測數控機床各個運動軸的實時位姿信息,并提出一種新的誤差分離方法,先后分離出3項轉角誤差和3項位置誤差。同時,還提出一種基于數控精密轉臺的基點標定方法,解決了標定難題。最后,通過對位姿測量原理進行建模、分析、仿真和實驗,驗證了該方法的可行性與準確性。

1 位姿測量原理

激光跟蹤三維坐標測量系統可分為單站和多站兩種。單站法測量精度由于轉角精度的限制,檢測過程中精度難以保證[13]。多站法測量僅利用激光跟蹤儀的測距信息,因此測量精度較高。為了降低成本,本文采用多站分時測量法來獲取目標點的空間坐標[10-11]。

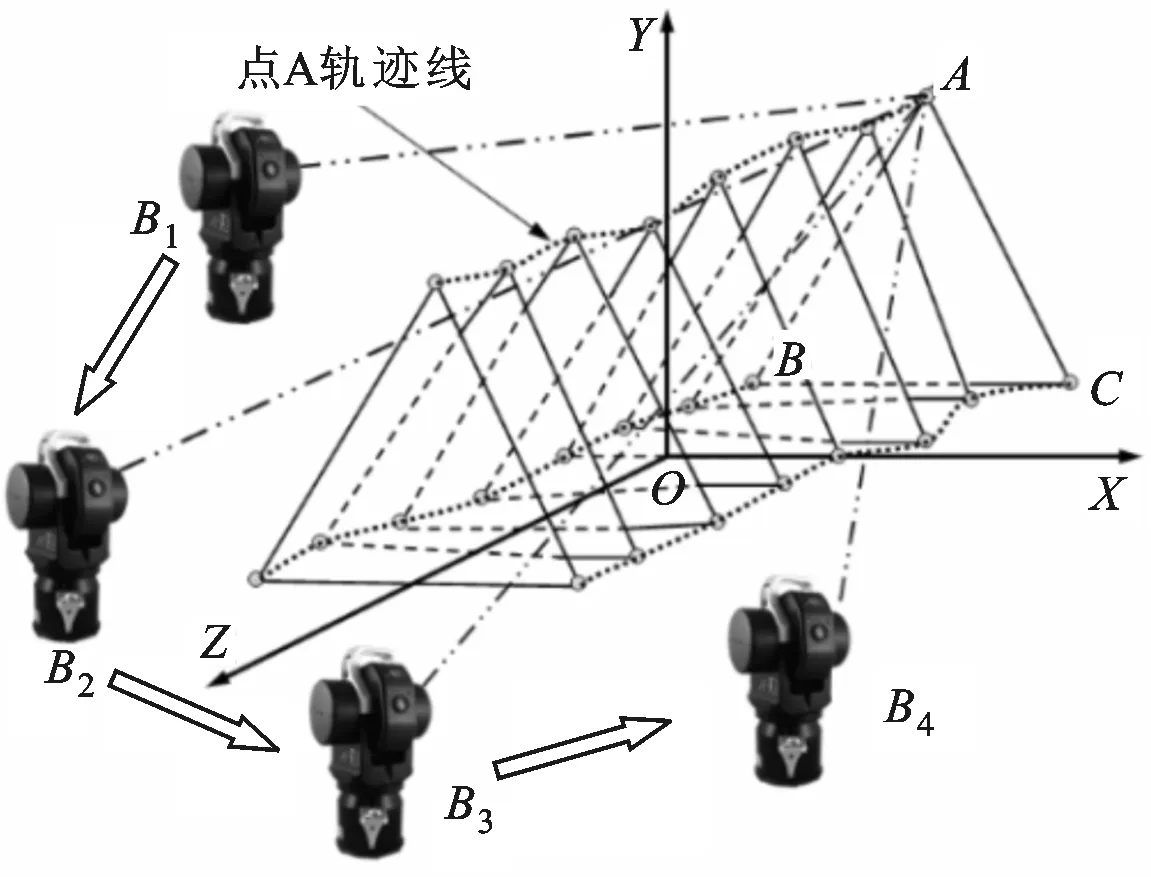

圖1 數控機床單軸幾何精度位姿測量原理

本文利用單臺激光跟蹤儀獲取運動軸上3個目標點坐標值,然后進一步求取運動軸的位姿信息。圖1為數控機床單軸幾何精度位姿測量原理圖,圖2為移動軸位姿測量原理數學模型,圖中OXYZ為數控精密轉臺坐標系,O0X0Y0Z0為機床坐標系。控制機床分別沿XYZ方向進給,并在運動軌跡上等間距進行數據采樣。圖2中P1、P2、P3、P4為測量時激光跟蹤儀的4個基點位置,A0、B0、C0為靶鏡所處的3個不同位置。以測量X軸為例,當激光跟蹤儀在P1處時,測量P1與初始目標點A0的距離,同理,當A0分別運動至B0、C0處時,分別測量P1與B0、C0的距離,然后控制機床沿X軸運動至下一位置,重復以上測量過程直至X軸測量完成。

圖2 移動軸位姿測量原理數學模型

2 位姿測量算法

首先,從幾何誤差的定義出發,用位姿偏差的概念重新描述了6項幾何誤差,理論分析了這種表示法的合理性。其次,理論描述了位姿偏差的獲取方法。最后,簡要說明了測量點以及基點空間坐標的標定原理與算法。

2.1 幾何誤差與位姿偏差

機床移動部件在導軌上移動時有6項幾何誤差元素[14],以X軸為例,如圖3所示,包括3項移動誤差(位置偏差),分別為定位誤差δx(x)和兩項直線度誤差δy(x)與δz(x),以及3項轉角誤差(姿態偏差),分別為傾斜誤差εx(x)、俯仰誤差εy(x)和偏擺誤差εz(x)。機床移動部件的6項誤差即為位置偏差與姿態偏差的綜合,因此可以用位置偏差與姿態偏差(即位姿偏差)描述6項誤差元素。

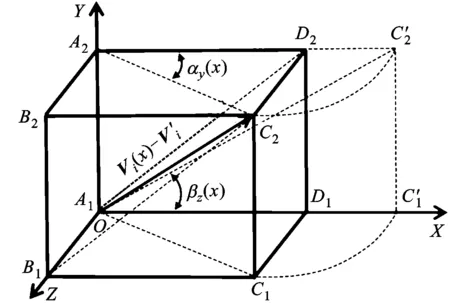

圖3 X軸的6項幾何誤差

如圖4所示,用一個空間矢量V代替機床移動部件的姿態偏差,以X軸為例,根據3項轉角誤差的定義,εx(x)為V所在平面A1B1C2D2與XOY平面的夾角,εy(x)為V所在平面A1B2C2D1與XOY平面的夾角,εz(x)為V所在平面A1A2C2C1與XOZ平面的夾角。因此,3項轉角誤差可以表示為姿態偏差矢量V(x)=[εx(x),εy(x),εz(x)]T。3項移動誤差可以表示為位置偏差矢量P(x)=[δx(x),δy(x),δz(x)]T。那么,對于X移動軸上任一點誤差可以表示為

E(x)=[P(x),V(x)]T=

[δx(x),δy(x),δz(x),εx(x),εy(x),εz(x)]T

圖4 轉角誤差與姿態偏差矢量

2.2 姿態偏差的獲取

2.3 測量點空間坐標標定

通過多站分時測量的方法對固定點A、B、C的坐標進行求取。所謂多站分時測量,就是通過一臺激光跟蹤儀先后在不同位置對同一點進行測量,具體原理介紹及算法參考文獻[15-16]。

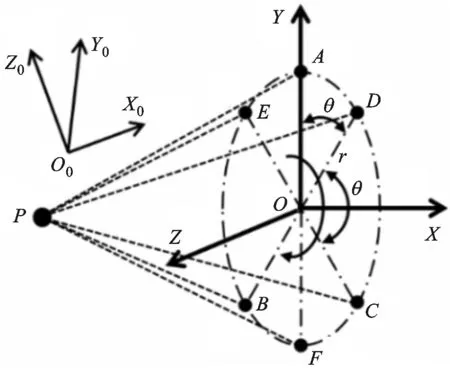

2.4 基點空間位置標定

要獲得測量點的坐標位置,首先要確定4個基點的坐標位置,即基點位置標定。圖5為基點空間位置標定原理圖,靶鏡中心距離回轉中心為r,每隔θ角度進行一次測量,旋轉一定角度后,便可以獲取點A、B、C等點距離基點P的距離。以回轉中心O為坐標原點、以OA所在的直線為Y軸,向上方向為Y軸正方向,以過O點、垂直于OA的直線為X軸,向右方向為X軸正方向,以過O點、垂直于XOY的直線為Z軸,依據右手螺旋法則建立標定坐標系。坐標系O0X0Y0Z0為機床坐標系。

圖5 基點空間位置標定原理

設激光跟蹤儀初始距離讀數為ΔL。激光跟蹤儀所測量的點的距離讀數分別為L1,L2,…,Ln(n≥6),設基站P在轉臺坐標系中的坐標為P(xp,yp,zp),按照兩點距離公式得到超定方程組[12]

其中xp、yp、zp、ΔL、r為未知數,為了避免迭代初值的選定,采用解析的方法對上述非線性最小二乘問題進行求解,具體求解過程參見文獻[12]。靶鏡始終在同一個平面內旋轉,求解過程中zp會出現正負兩個解,根據所設立的坐標系,舍去負值。

3 誤差分離算法

基于位姿測量原理的誤差分離算法,首先求取運動軸所處位置的位姿偏差,然后根據姿態偏差分離出3項轉角誤差和兩個逆轉角度,再通過逆轉角度值消除運動軸的姿態偏差,剩余的位姿偏差為位置偏差。

3.1 姿態偏差的求取

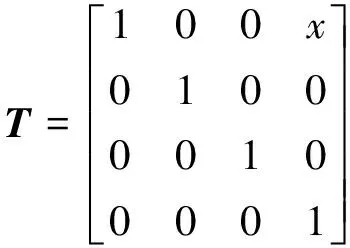

其中x為X軸的理論移動距離,所以姿態偏差為

3.2 轉角誤差分離

根據定義可得各項轉角誤差(轉角誤差的正負按照右手螺旋準則的規定)為

3.3 逆向旋轉角度求解

圖6 逆向旋轉角求解原理圖

根據幾何關系可得

ay(x)=arcan[(c(x)-k)/(a(x)-i-x)]

βz(x)=arctan[(b(x)-j)/((a(x)-i-x)2+

(c(x)-k)2)1/2]

3.4 移動誤差分離

在機床坐標系中,將移動部件按照以上所求得的旋轉角度按順序逆向旋轉,消除掉移動部件的轉角誤差。以點Ai為例,移動部件移動誤差為

式中:αy與βz分別代表αy(x)與βz(x)。

3.5 誤差分離數學模型

整理以上模型可得機床移動軸X軸的6項幾何誤差總的數學模型

4 數值模擬

采用數控精密轉臺對基點的坐標進行標定,采用四站分時測量的方法來確定機床測量點的坐標,對基點和測量點的標定過程進行了仿真實驗驗證。

4.1 基點空間位置標定

采用精密數控轉臺進行標定,解決了基點標定難題,數控精密轉臺實物如圖7所示。為了方便測量同時獲得更高的標定精度,轉臺采用合理的結構設計和精密制造技術,徑跳和端跳都小于1 μm,采用內置電機和雷尼紹圓光柵形成位置閉環,圓周定位精度和重復定位精度也優于1 μm。

圖7 數控精密轉臺實物圖

如圖7所示,靶鏡安裝在轉臺上,繞軸心每隔一定角度讀取激光跟蹤儀讀數一次,共采集至少6個點的激光跟蹤儀讀數。根據基點空間位置標定算法進行計算,便可以標定出基點P的空間位置。

多次仿真實驗發現,基點仿真坐標值和理論坐標值的最大偏差量級為10-10mm,兩者幾乎相等,說明算法是可行的。

為了標定的更加準確,在數控精密轉臺上會選擇多于6個的采樣點進行標定,同時,轉臺旋轉多次,對同一位置進行多次測量,以減小隨機誤差的影響。為了驗證標定算法的可靠性,對不同的采樣點數、不同的測量次數以及隨機誤差的分布狀況分多種工況進行仿真,仿真結果如表1所示。

表1 基點P位置標定偏差 mm

仿真實驗表明:標定出的基點位置與理論位置偏差量隨著隨機誤差的增大而增大;通過增加采樣點數和測量次數都能非常明顯地減小隨機誤差的影響,若繼續增加,影響程度會越來越小。考慮到標定精度和測量效率,選擇測量點數為9,測量次數為5。

4.2 測量點標定

設機床測量點的理想坐標為A(100,100,100)、B(100,500,100)、C(100,500,400)、D(300,500,400),分別從是否考慮機床隨機誤差兩個方面進行仿真。

不考慮隨機誤差時,標定值和理想值最大偏差的數量級為10-11mm,兩者幾乎相等,說明算法是可行的。

考慮隨機誤差時,假設機床隨機誤差服從N(1.5,0.7)的正態分布,標定結果如表2所示。

表2 測量點標定結果 mm

各個測量點的位置坐標標定偏差幾乎都小于3 μm,因此該算法具有一定的魯棒性。

4.3 誤差分離仿真

設機床在x=100 mm處,4個基點在機床坐標系中的位置坐標為P1(800,600,100)、P2(800,1 200,100)、P3(1 000,1 200,300)、P4(1 000,600,600)。為了驗證算法的準確性,設此處X軸的各項誤差為:定位誤差δx(x)=0.024 mm,Y向直線度誤差δy(x)=0.020 mm,Z向直線度誤差δz(x)=0.016 mm,滾轉角誤差εx(x)=2×10-5rad,俯仰角誤差εy(x)=2.4×10-5rad,偏擺角誤差εz(x)=2.8×10-5rad。下面分兩種情況進行仿真。

(1)不考慮隨機誤差:誤差分離模型辨識出各項誤差與假定的各項誤差近乎相等,最大偏差量為δy(x)的偏差4.834 291 7×10-12mm,說明誤差分離算法是可行的。

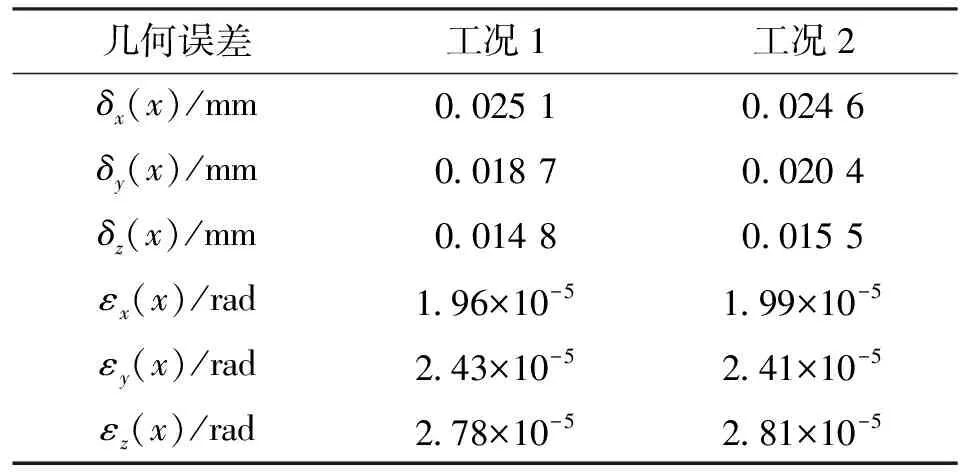

(2)考慮機床隨機誤差:假定機床運動過程中隨機噪聲服從N(2.5,1)和N(1.5,0.7)正態分布。表3給出了兩種不同工況下幾何誤差分離的結果。

第1種工況分離出的誤差最大偏差量δy(x)為0.000 132 mm,第2種最大偏差量δz(x)為0.000 54 mm,偏差量都比較小,算法可靠性較高。在實際測量中,為了進一步提高誤差分離精度,會通過多次測量求平均值的方法減小隨機誤差對于測量結果的影響。

表3 X軸幾何誤差分離結果

5 實驗驗證

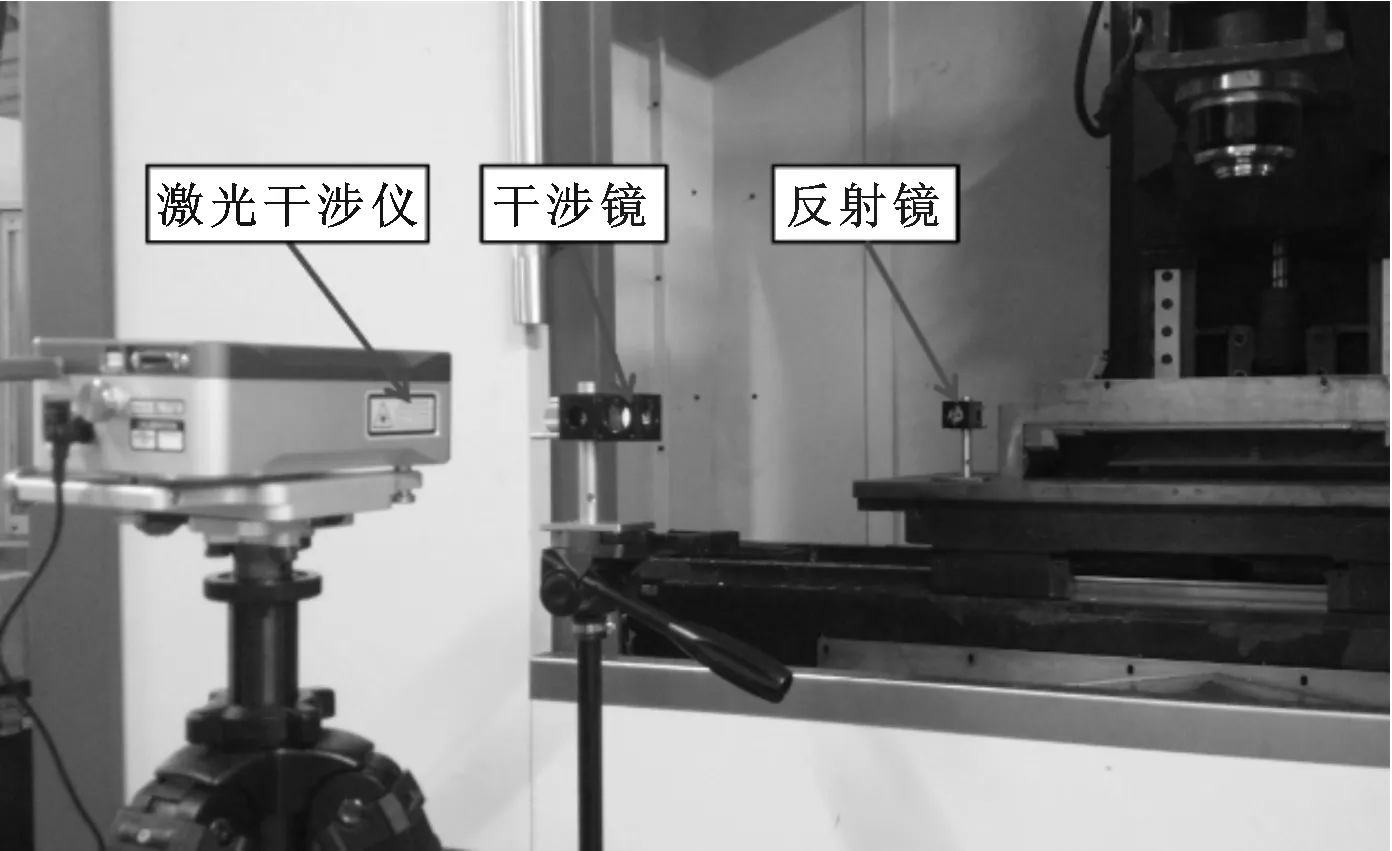

采用位姿測量原理對一臺3軸高速銑床進行精度檢測,如圖8所示。4個基站在不影響測量過程的情況下應盡量分散,同時為了方便以后數據處理,4個基站不應設置在同一平面內。設定銑床運動區域為500 mm×500 mm×300 mm,每移動50 mm進行一次位姿測量。測量時機床停止運動,讀取當前激光跟蹤儀的讀數,控制數控精密轉臺旋轉120°,記錄此時激光跟蹤儀的讀數,依次讀取靶鏡在3個不同位置的距離值,然后機床運動至下一測量位置。對于X軸,共需要測量33個點,對于整臺機床共需要測量81個點,因為機床和數控精密轉臺都是數字控制,比較省時,加上移動基站的時間,完成所有測量需要2 h左右。

圖8 應用激光跟蹤儀檢測機床精度

關于多站分時測量原理確定測量點空間坐標的可行性實驗,文獻[16]將多站分時測量方法標定出的測量點坐標和單站法測量出的坐標進行對比,驗證了測量原理的可行性。

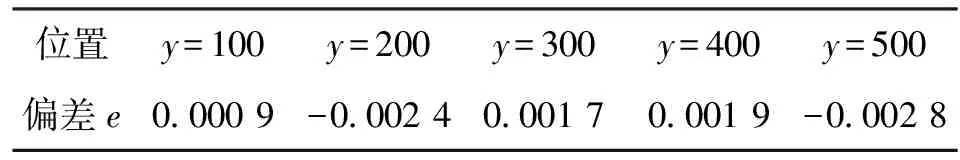

為了驗證誤差分離數據的準確性,將位姿法分離出的誤差和一臺激光干涉儀檢測出的誤差進行對比。圖9所示為應用激光干涉儀檢測3軸銑床運動時的定位誤差,表4為兩種方法部分測量點測量結果對比。

圖9 應用激光干涉儀檢測機床精度

表4 兩種方法誤差測量結果對比 mm

從表4中可以看出,兩種測量法誤差辨識結果最大偏差為2.8 μm,非常接近,說明采用位姿法進行機床誤差測量與誤差分離的方法是準確可行的。

6 結 論

(1)提出一種基于單臺激光跟蹤儀和數控精密轉臺測量數控機床幾何精度的位姿測量原理,測量過程中只利用激光跟蹤儀測距信息,測量精度高。

(2)提出一種基點標定方法,引入數控精密轉臺解決了激光跟蹤儀基點位置標定問題,標定精度取決于數控精密轉臺本身的精度,與以往利用機床坐標軸信息進行標定的方法相比,標定精度更高。

(3)提出一種新的利用位姿偏差描述6項幾何誤差的表示方法和誤差分離方法,給出幾何誤差的逐項分離算法,并通過仿真驗證了該算法的可行性。

(4)采用單臺激光跟蹤儀實現了3軸高速銑床的快速檢測,并在2 h完成機床的精度標定,分離出各項幾何誤差。同時,利用激光干涉儀對移動軸的定位誤差進行測量實驗結果對比,進一步驗證了位姿測量原理的可行性、準確性。該方法具有快速、簡單、精度高的特點,可以滿足中高檔數控機床幾何誤差的檢測。

[1] SCHWENKE H, KNAPP W, HAITJEMA H, et al. Geometric error measurement and compensation of machine-an update [J]. CIRP Annals: Manufacturing Technology, 2008, 57(2): 660-675.

[2] TRAPET E, WALDELE F. A reference object based method to determine the parametric error components of co-ordinate measuring machines and machine tools [J]. Measurement, 1991, 9(1): 17-22.

[3] KUNZMANN H, TRAPET E, WALDELEF, Results of international comparison of ball plate measurements in CIRP and WECC [J]. Annals of the CIRP, 1995, 44(1): 479-482.

[4] FLORUSSEN F L M, DELBRESSINE M J G. Assessing geometrical errors of multi-axis machines by 3D length measurements [J]. Measurement, 2001, 30(4): 241-255.

[5] 朱嘉, 李醒飛, 譚文斌, 等. 基于激光干涉儀的測量機幾何誤差檢定技術 [J]. 機械工程學報, 2010, 46(10): 25-30. ZHU Jia, LI Xingfei, TAN Wenbin, et al. Method of geometric error detection for measuring machine based on laser interferometer [J]. Journal of Mechanical Engineering, 2010, 46(10): 25-30.

[6] SCHWENKE H, FRANKE M, HANNAFORD J, et al. Error mapping of CMMs and machine tools by a single tracking interferometer [J]. CIRP Annals: Manufacturing Technology, 2005, 54(1): 475-478.

[7] LAU K, HOCKEN R J, HAIGHT W C. Automatic laser tracking interferometer system for robot metrology [J]. Precision Engineering, 1986, 8(1): 3-8.

[8] 張國雄, 林永兵, 李杏華, 等. 四路激光跟蹤干涉三維坐標測量系統 [J]. 光學學報, 2003, 23(9): 1030-1036.

ZHANG Guoxiong, LIN Yongbing, LI Xinghua, et al. Four-beam laser tracking interferometer system for three-dimensional coordinate measurement [J]. Acta Optica Sinica, 2003, 23(9): 1030-1036.

[9] SCHWENKE H, SCHMITT R, JATZKOWSKI P, et al. On-the-fly calibration of linear and rotary axes of machine tools and CMMs using a tracking interferometer [J]. CIRP Annals: Manufacturing Technology, 2009, 58(1): 477-480.

[10]王金棟, 郭俊杰, 鄧玉芬, 等. 應用激光跟蹤儀的數控機床幾何精度檢測 [J]. 西安交通大學學報, 2011, 45(3): 85-90. WANG Jindong, GUO Junjie, DENG Yufen, et al. Geometric precision detection for numerical control machine tool based on laser tracker [J]. Journal of Xi’an Jiaotong University, 2011, 45(3): 85-90.

[11]WANG Jindong, GUO Junjie, ZHANG Guoxiong, et al. The technical method of geometric error measurement for multi-axis NC machine tool by laser tracker [J]. Measurement Science and Technology, 2012, 23(4): 45003-45013.

[12]林永兵, 張國雄, 李真, 等. 四路激光跟蹤干涉三維坐標測量系統自標定與仿真 [J]. 儀器儀表學報, 2003, 24(2): 205-210. LIN Yongbing, ZHANG Guoxiong, LI Zhen, et al. Self-calibration and simulation of the four-beam laser tracking interferometer system for 3D coordinate measurement [J]. Chinese Journal of Scientific Instrument, 2003, 24(2): 205-209.

[13]張國雄. 三坐標測量機 [M]. 天津: 天津大學出版社, 1999: 307-310.

[14]楊建國, 范開國, 杜正春. 數控機床誤差實時補償技術 [M]. 北京: 機械工業出版社, 2013: 20-28.

[15]劉永東, 王佳, 梁晉文. 動態幾何量多站法激光跟蹤測量自標定 [J]. 光學技術, 1999, 23(3): 25-27. LIU Yongdong, WANG Jia, LIANG Jinwen. Self-calibration of multi-station laser tracking system for dynamic geometric measurement [J]. Optical Technique, 1999, 23(3): 25-27.

[16]王金棟, 郭俊杰, 費致根, 等. 基于激光跟蹤儀的數控機床幾何誤差辨識方法 [J]. 機械工程學報, 2011, 47(14): 13-19. WANG Jindong, GUO Junjie, FEI Zhigen, et al. Method of geometric error identification for numerical control machine tool based on laser tracker [J]. Journal of Mechanical Engineering, 2011, 47(14): 13-19.

(編輯 荊樹蓉)

Pose Measuring Principle of Geometric Accuracy of Numerical Control Machine Tools

LI Haitao1,GUO Junjie1,DENG Yufen1,WANG Jindong2,HE Xinrong3,WANG Xing1

(1. State Key Laboratory for Manufacturing Systems Engineering, Xi’an Jiaotong University, Xi’an 710049, China; 2. School of Mechanical Engineering, Southwest Jiaotong University, Chengdu 614202, China; 3. Design Institute of Xi’an University of Architecture and Technology, Xi’an 710055, China)

In order to obtain all geometric errors of numerical control (NC) machine tool, according to the 3D measurement characteristic of laser tracker, the pose measurement principle for geometric accuracy detection of machine tool and separation principle for geometric error are developed. By means of NC precise turntable fixed on machine tool and a laser tracker, the pose information of translational axis can be calculated, then the geometric errors are determined. First, the pose measurement principle and measurement mathematical model of linear axis are developed in details, including calibration principle of measuring points and base stations, and the acquisition procedures of pose deviation. Then, the three angular errors and three linear errors are identified successively and geometrically, and the comprehensive error identification model for single axis is determined. At last, the feasibility and veracity are verified by simulation experiment, measurement experiment and comparative experiment. Results of experiments show that the proposed method is able to complete the precision detection of a 3-axis milling machine within 2 h, and the errors are identified successfully. This measurement principle has short measurement time and high precision, and solve the calibration problem of base station with higher precision. The pose measurement principle provides a new method for machine tool error detection with an extensive application prospect.

pose measuring principle; geometric accuracy detection; numerical control precision turntable; laser tracker

2016-04-12。 作者簡介:李海濤(1987—),男,博士生;郭俊杰(通信作者),男,教授。 基金項目:國家自然科學基金資助項目(51305370);國家科技重大專項資金資助項目(2015ZX04005001)。

時間:2016-07-18

10.7652/xjtuxb201611010

TH161.21

A

0253-987X(2016)11-0062-07

網絡出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20160718.1013.006.html