航空煤油RP-3熱裂解結焦流動換熱特性實驗研究

潘輝,馮松,劉朝暉,畢勤成

(西安交通大學動力工程多相流國家重點實驗室,710049,西安)

?

航空煤油RP-3熱裂解結焦流動換熱特性實驗研究

潘輝,馮松,劉朝暉,畢勤成

(西安交通大學動力工程多相流國家重點實驗室,710049,西安)

為了掌握超燃沖壓發動機再生式熱防護結構中結焦對傳熱的影響,在壓力為3 MPa,質量流量為0.5 g·s-1,熱流密度分別為325、365和374 kW·m-2的實驗條件下,對Φ3 mm×0.5 mm的高溫合金鋼管內航空煤油RP-3熱裂解結焦過程的流動和換熱特性進行了研究,并比較了結焦前后管內對流換熱特性的差異。結焦過程中試驗件壓降出現了突然降低的現象,隨著結焦反應的進行,試驗件外壁面溫度在逐漸降低。分析得知:結焦是不穩定的過程,伴隨著結焦產物的沉積與脫落,壁面溫度越高結焦速率越快;結焦會在管道內壁形成多孔結構層,當近壁處流體溫度接近或高于擬臨界溫度時,多孔層將會使超臨界“擬沸騰”換熱得到強化,然而當近壁處流體溫度低于“擬沸騰”所需溫度時,結焦層的熱阻效應使傳熱發生惡化。

航空煤油;結焦;流動;換熱

超燃沖壓發動機的熱防護問題已成為制約發動機發展的瓶頸,再生式冷卻技術[1]作為發動機熱防護的主要手段近些年受到了廣泛關注。吸熱型碳氫燃料流經發動機壁面對其進行冷卻時,為了使燃料的化學熱沉得到充分利用,燃料最終會被加熱到近千度。碳氫燃料高溫裂解的同時產生結焦[2],既增加了燃料流動的阻力,也阻礙了碳氫燃料和通道內壁的換熱,嚴重時甚至堵塞通道,影響飛行器的安全。

RP-3作為航空燃料的代表,其流動、換熱和結焦特性在近些年得到了大量的研究。Tao實驗探索了超臨界RP-3氧化結焦的影響因素,結果表明燃料溫度對RP-3氧化結焦的影響比壁面溫度的影響大[3]。文獻[4]研究了RP-3在超臨界壓力下氧化結焦對換熱的影響,根據換熱系數的變化將實驗段分成傳熱穩定區、傳熱惡化區、短期強化區。王夕等人實驗研究了超臨界RP-3在不同的壓力和雷諾數下,浮升力和熱加速對管內換熱的影響,并對現有經驗關聯式進行了修正[5]。Qin通過實驗和模型研究了RP-3在并聯管內流量分配的特性,發現在擬臨界區和熱裂解區存在不同的正反饋機理,并且增加壓力對流量不均勻分配有抑制作用[6]。

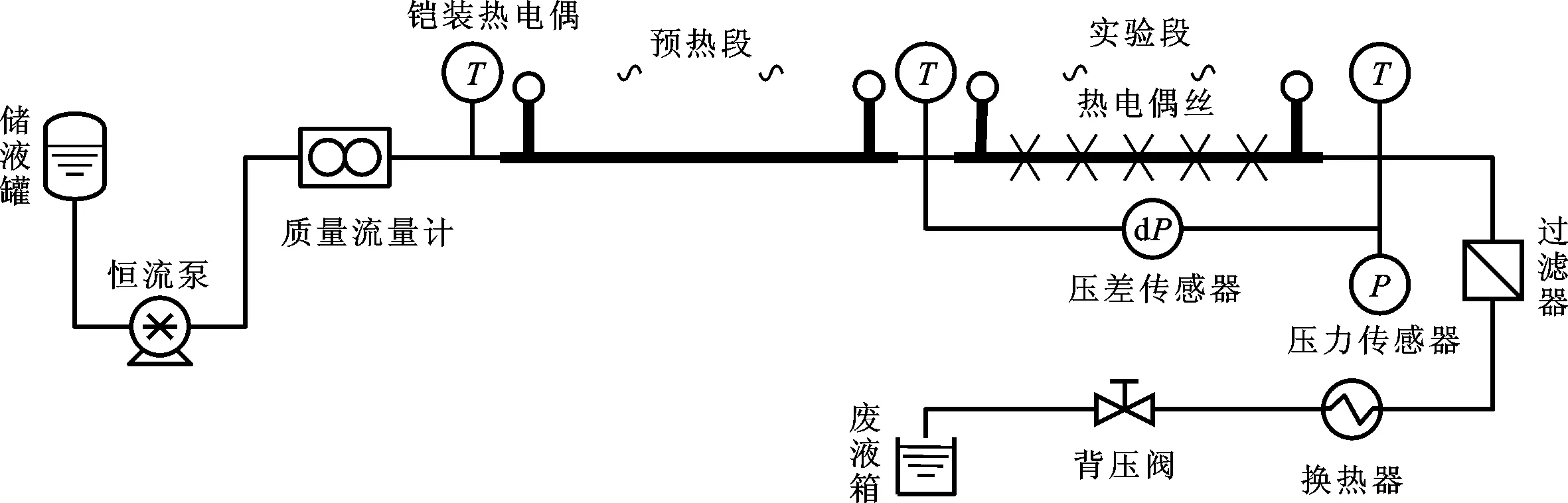

圖1 碳氫燃料結焦實驗系統示意圖

目前,對RP-3結焦特性的研究側重于氧化結焦[4,7-9]。碳氫燃料氧化結焦溫度較低(400 ℃以下),然而當飛行器高速飛行(馬赫數在8以上)時,未經冷卻的發動機壁面溫度將達到3 000 ℃[10],研究碳氫燃料熱裂解結焦特性對于超燃沖壓發動機的主動冷卻更具有實用性價值。本文以航空煤油RP-3替代吸熱型碳氫燃料,實驗研究其在3 MPa壓力下的Φ3 mm×0.5 mm電加熱高溫合金鋼管內裂解結焦過程中的流動和換熱特性。

1 實驗裝置及測量方法

1.1 實驗裝置

實驗系統如圖1所示,RP-3從燃料罐進入高壓恒流泵,經恒流泵加壓后進入質量流量計,然后在預熱段和結焦段中被加熱到實驗所需溫度。結焦段后接有高溫過濾器,防止結焦進入下游管路。裂解產物經換熱器冷卻后進入背壓閥,通過調節背壓閥來控制實驗系統的壓力,最后進入廢液箱。預熱段和結焦段的進出口裝有K型鎧裝熱電偶,用來測量管道內流體溫度,結焦段進出口間裝有壓差傳感器監測實驗段結焦過程中的壓差變化,實驗系統的壓力通過實驗段出口處的壓力傳感器監測。

預熱段和結焦段均為Φ3 mm×0.5 mm高溫合金鋼管,結焦段總長度為600 mm,有效加熱長度為500 mm。結焦段上下兩側壁面等距焊有9對熱電偶,用以測量外壁面溫度,測溫點間的間隔為50 mm,結焦段和預熱段外包裹有保溫棉以減小散熱損失。

本研究實驗工況如表1所示。實驗中維持工質流量0.5 g·s-1,結焦段出口壓力3 MPa,測試RP-3在不同熱流密度下結焦過程中的流動和換熱特性。進行結焦實驗前,先測量結焦段入口為常溫,出口溫度分別為100、200、300和400 ℃時的管內對流換熱系數,然后控制結焦段熱流密度恒定,并在此熱流密度下維持1 h。同時,觀察結焦段壓差的變化,如果壓差增加到接近1 MPa或表現出飛速上升的趨勢,則立即停止結焦實驗,待系統冷卻到常溫后再次測量結焦段的管內對流換熱系數。

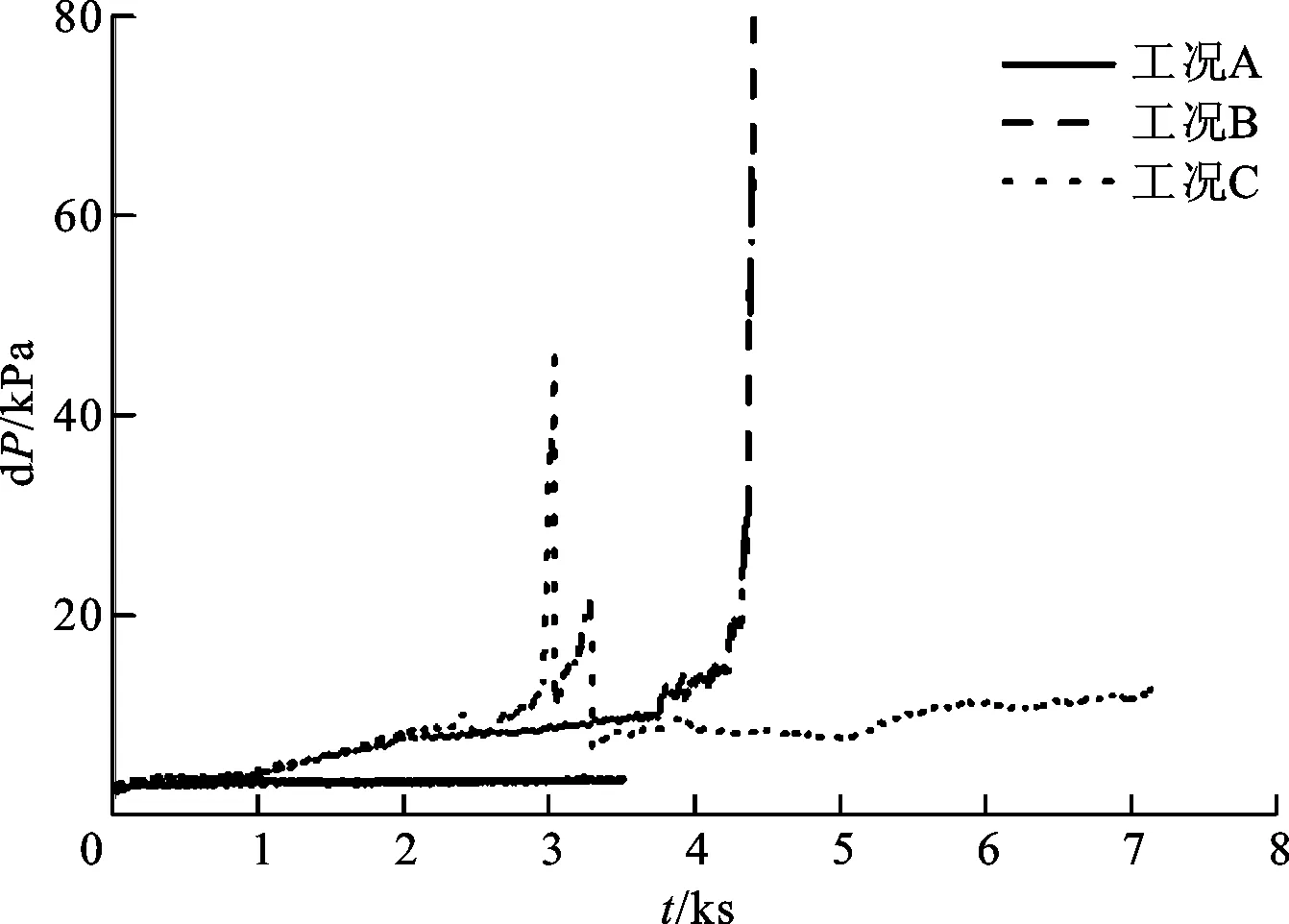

表1 實驗工況表

1.2 數據處理方法

內壁面溫度可由測得的外壁面溫度通過有內熱源的穩態圓柱體導熱方程計算得到,方程如下

(1)

邊界條件

(2)

式中:To為管壁上下兩側熱電偶測得溫度的平均值;qloss為外壁面散熱熱流,通過干燒法確定。

經推導得內壁溫為

(3)

單位內熱源表達式為

(4)

各測溫點處的局部換熱系數為

(5)

式中:qeff為除去散熱損失的有效熱流;Tb為流體中心溫度,由燃料熱沉和吸熱量差值求得。

本實驗所用K型熱電偶在0~500 ℃范圍內時,精度為0.5 ℃,在500~800 ℃范圍內時,精度為1.0 ℃;流量用Emerson質量流量計測量,不確定度為2.04%;壓力和壓差用Rose Mount 3051變送器測量,不確定度分別為0.23%和1.36%;熱流密度不確定度為6.17%;傳熱系數不確定度為6.49%。

2 結果與討論

2.1 結焦過程中的流動特性

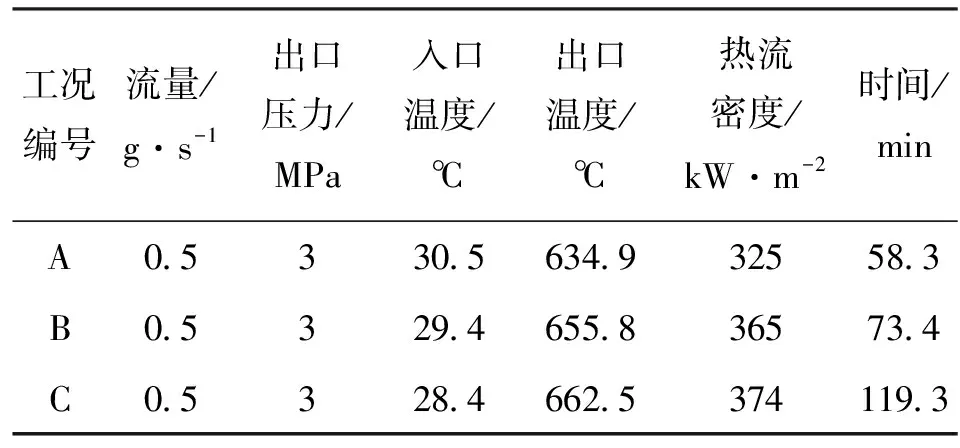

本課題組之前的研究發現,結焦段壓降與管道等效直徑的4次方成反比,由于結焦所造成的管道內徑的減小可以通過結焦段壓降的變化定量反映出來[11]。如圖2所示,工況A、B、C中,隨著結焦反應的進行,實驗段壓差逐漸增大。工況C中,實驗段壓降出現了兩次突然降低,在實驗條件不變的情況下,極可能是因為內壁面結焦發生了脫落,導致管道內徑增大,壓降減小。因此,結焦是一個不穩定的過程,伴隨著結焦產物的隨機沉積與脫落,本課題組在Φ6 mm×1 mm不銹鋼管內RP-3裂解結焦的實驗[12]中也發現了相似的規律。結焦顆粒沉積速率比脫落速率大,結焦逐漸增加,使管道內徑逐漸減小,嚴重時將會使管道堵塞。

圖2 結焦過程中結焦段壓差隨時間的變化

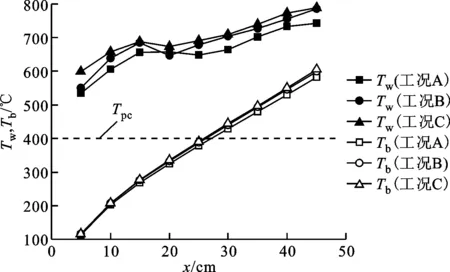

結焦初始時刻不同熱流密度下壁溫Tw和流體溫度Tb沿軸向的分布如圖3所示。根據文獻[13]的測量結果,RP-3在3 MPa壓力下擬臨界溫度為399 ℃,當流體溫度接近擬臨界溫度時,流體密度和黏度會大幅度減小,使流體流速增大,邊界層減薄,同時比熱容也會迅速增大,流體吸熱能力增強,對流傳熱得到強化。因此,在距入口15~30 cm的區間內,壁溫沿軸向逐漸降低,并且隨著熱流密度的升高,壁溫最低點向入口方向移動。不同熱流密度下,流體溫度沿軸向分布差異不大,而初始壁溫分布卻有明顯的差異。工況B與工況C的初始壁溫分布接近,工況A的初始壁溫要低很多。同時,觀察圖2中的壓差曲線,在壓降迅速上升之前,工況B與工況C的壓降變化趨勢一致,而工況A的壓降沒明顯變化。由此說明,結焦反應在不同熱流密度下所表現出的差異主要由管道壁面溫度引起,并且壁面溫度越高結焦速率越快。

圖3 初始時刻壁溫和流體溫度沿軸向的分布

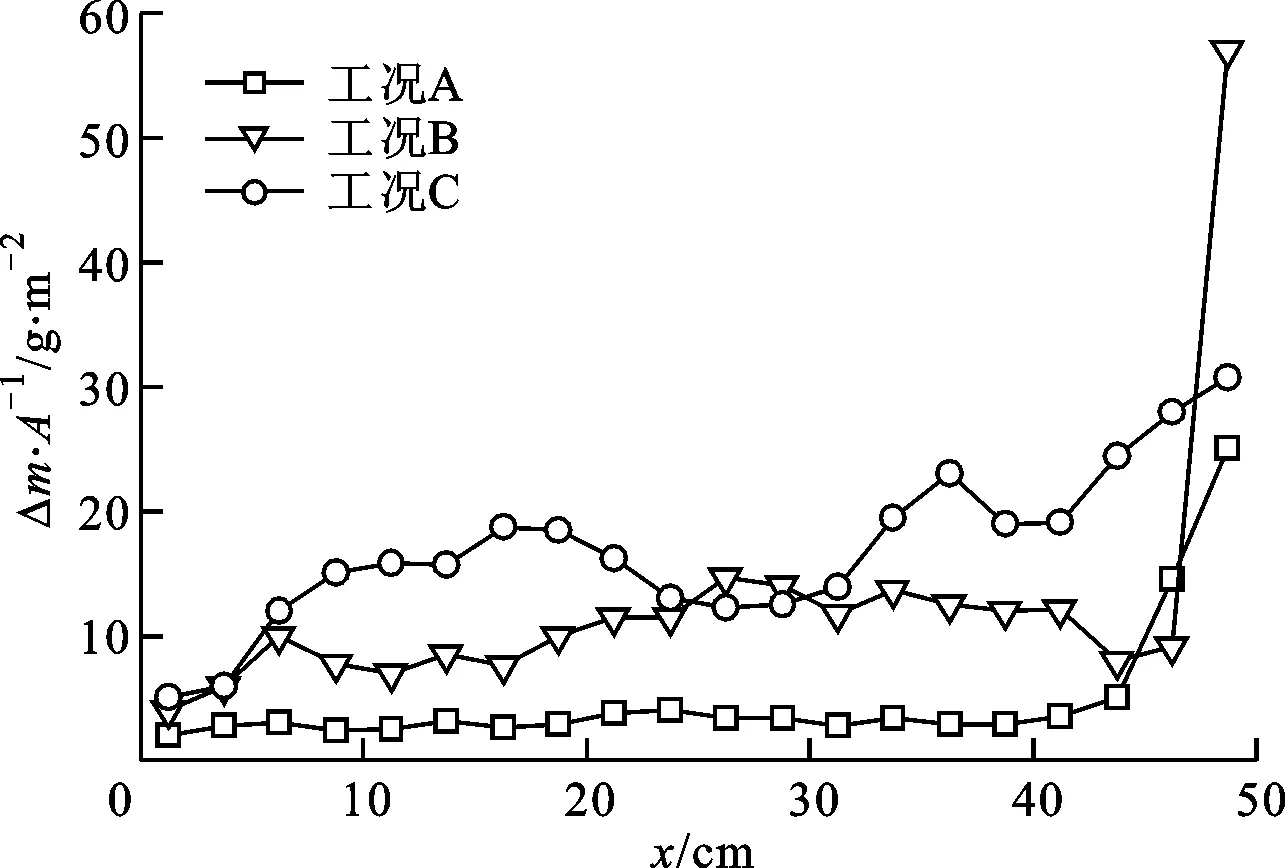

實驗結束后,將試驗件用線切割等距切為20小段并剖開,用電子顯微鏡觀察結焦形態并用稱量法測量結焦量,單位面積上的結焦量沿軸向的分布如圖4所示。工況A熱流密度較小,結焦主要集中在管道出口處,工況B試驗件出口處結焦量幾乎為工況A的2倍,導致實驗后期管道壓降出現飛速上升的趨勢。工況C中20~30 cm處結焦量偏低,可能是因為此處結焦發生了脫落。

圖4 單位面積結焦量沿軸向的分布

2.2 結焦過程中的換熱特性

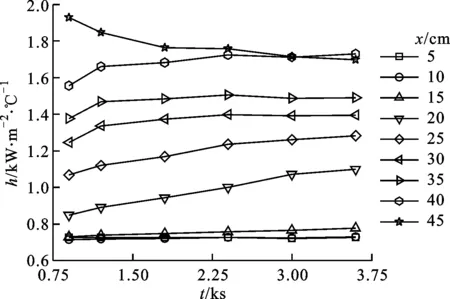

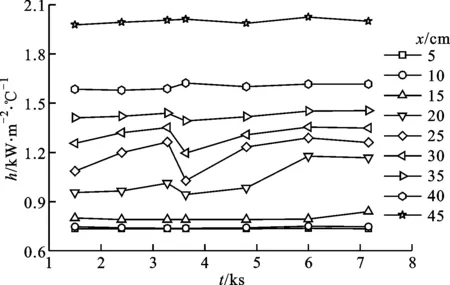

文獻[4,14-15]報道,結焦層的導熱系數很小,會增大壁面與管內流體間換熱的熱阻,導致傳熱惡化。但是,本文研究發現,在恒定熱流密度下,隨著結焦反應的進行,管外壁面溫度逐漸降低,出現了傳熱強化的現象,如圖5所示。

(a)工況A

(b)工況B

(c)工況C圖5 結焦過程中換熱系數隨時間的變化

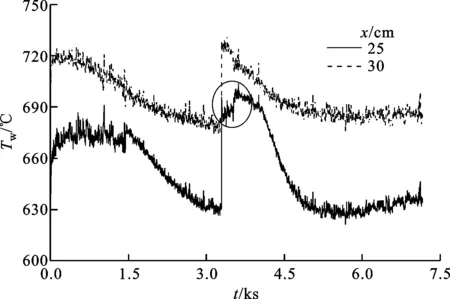

工況A中管道入口處,流體溫度低,結焦量較少,對流換熱系數隨時間的變化不大,在距入口電極板20~40 cm處,對流換熱系數隨時間逐漸增大。工況B中較高的熱流密度導致結焦向入口方向擴展,在距極板15~30 cm處出現傳熱強化,40~45 cm處出現傳熱惡化。工況C中出現了結焦脫落的現象,在結焦脫落后,3 636 s時管道中部對流換熱系數達到最低,然后又隨著結焦反應的進行逐漸升高。該工況中25 cm處和30 cm處外壁面溫度隨時間的變化如圖6所示,結焦脫落后壁溫迅速升高,并且25 cm處壁溫兩次迅速升高的變化趨勢與圖2中壓力兩次迅速降低相對應,進一步驗證了結焦對傳熱有強化作用,結焦脫落會使傳熱強化的現象消失。

圖6 結焦脫落對壁面溫度變化的影響

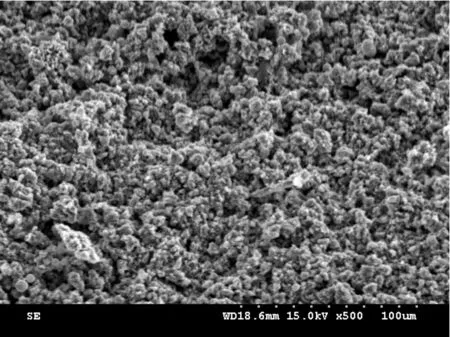

結焦對傳熱的影響表現在兩方面:一方面結焦導熱系數小,增加了傳熱的熱阻,使傳熱惡化;另一方面結焦在管道內壁形成多孔結構層,如圖7所示。近些年人們研究發現,與光滑表面相比,水、液氮和有機制冷劑在燒結多孔表面上發生池沸騰時,氣化核心增加,壁面過熱度降低,沸騰換熱系數與臨界熱流密度得到了提高[16-18]。在超臨界壓力下,當流體發生“擬沸騰”換熱時,多孔結構層內的液體受到壁面的加熱,密度減小,與主流區流體形成較大的密度差,熱流體擴散到主流區,同時由于多孔表面產生的抽吸力可以向多孔層內不斷補充冷流體,增加了流體的擾動,因此結焦所形成的多孔內壁面使“擬沸騰”換熱得到強化。隨著熱流密度的增大,發生“擬沸騰”的區間向入口方向移動。

圖7 工況B中x=25 cm處管道內壁面顯微視圖

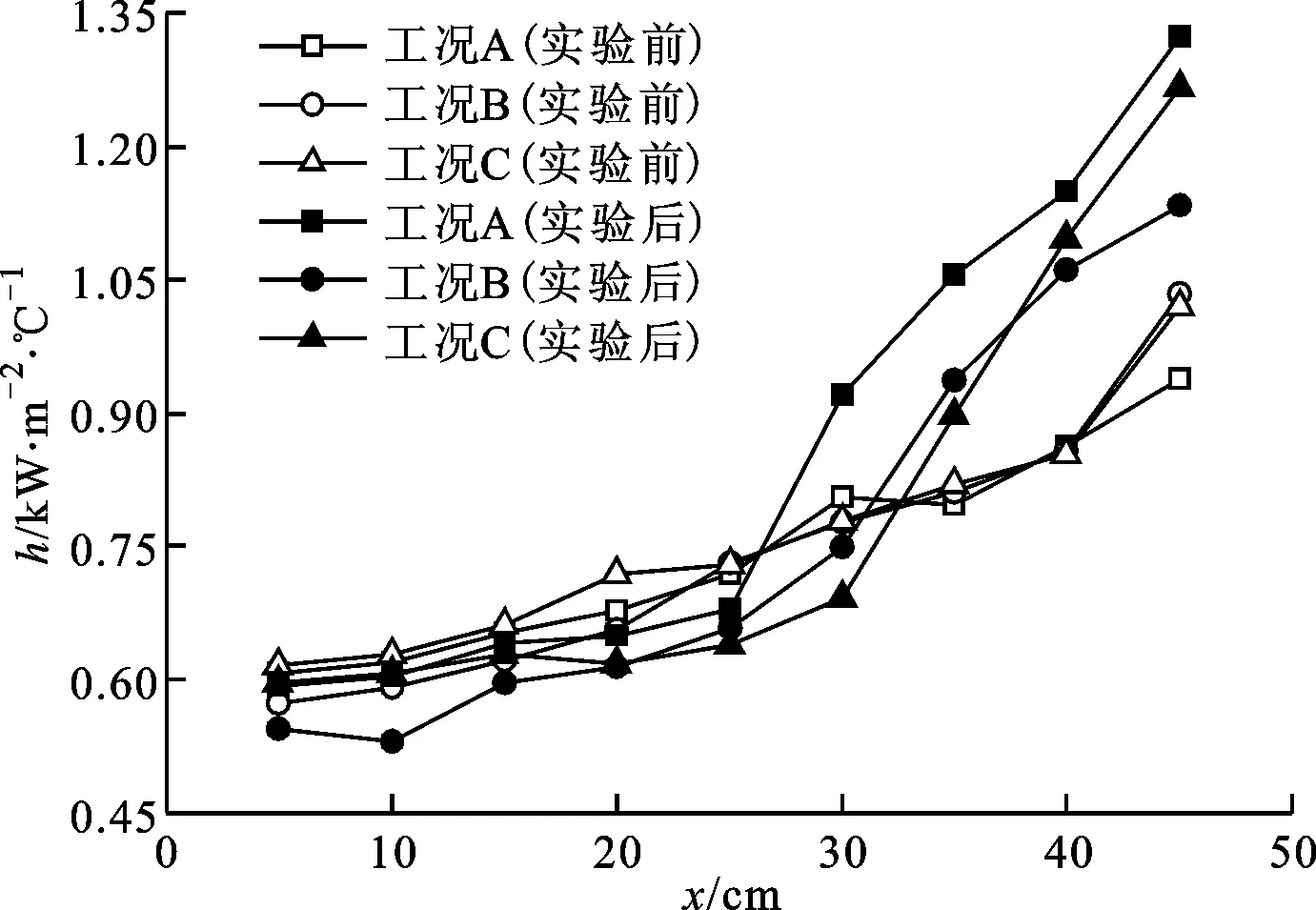

2.3 結焦前后換熱的差異

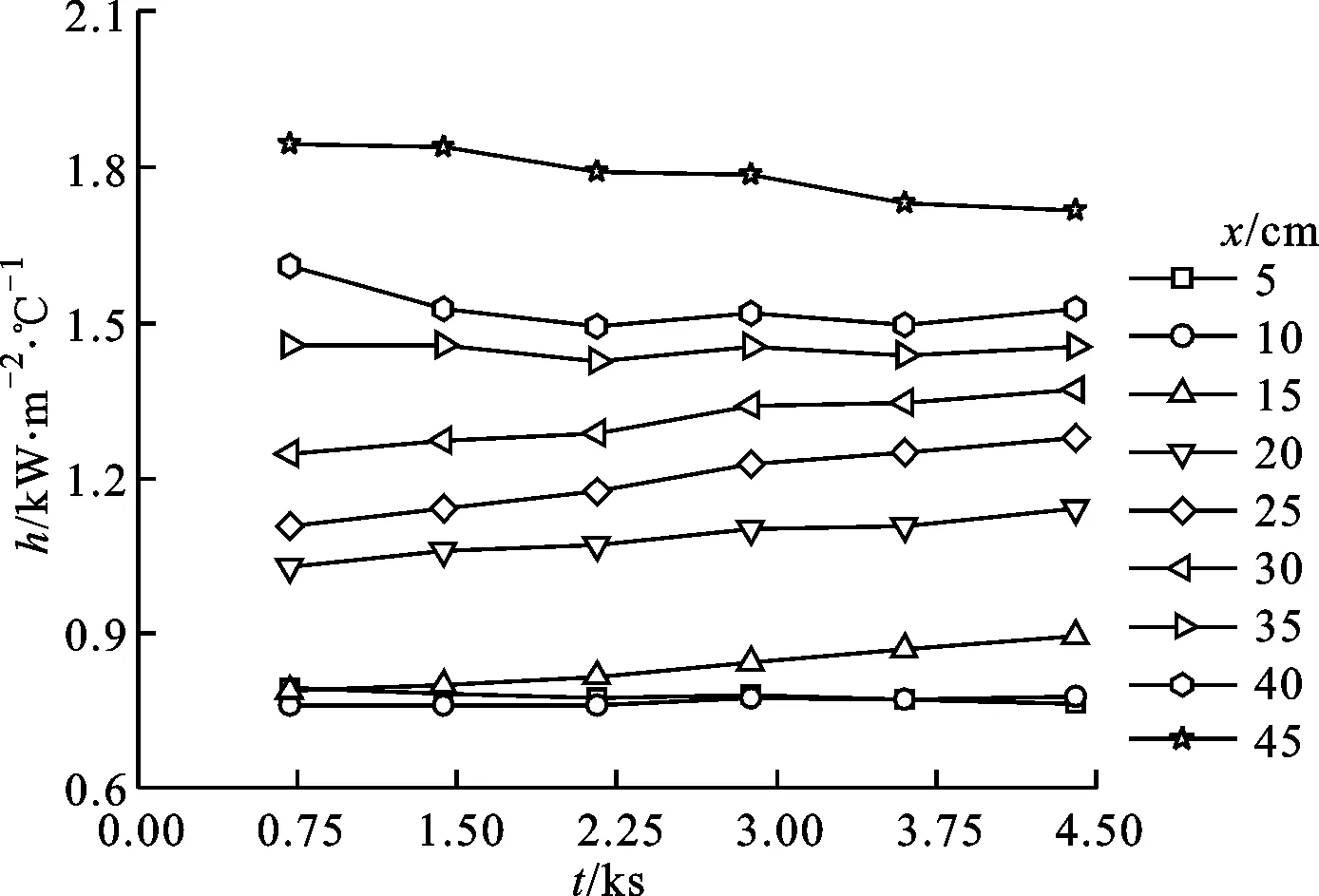

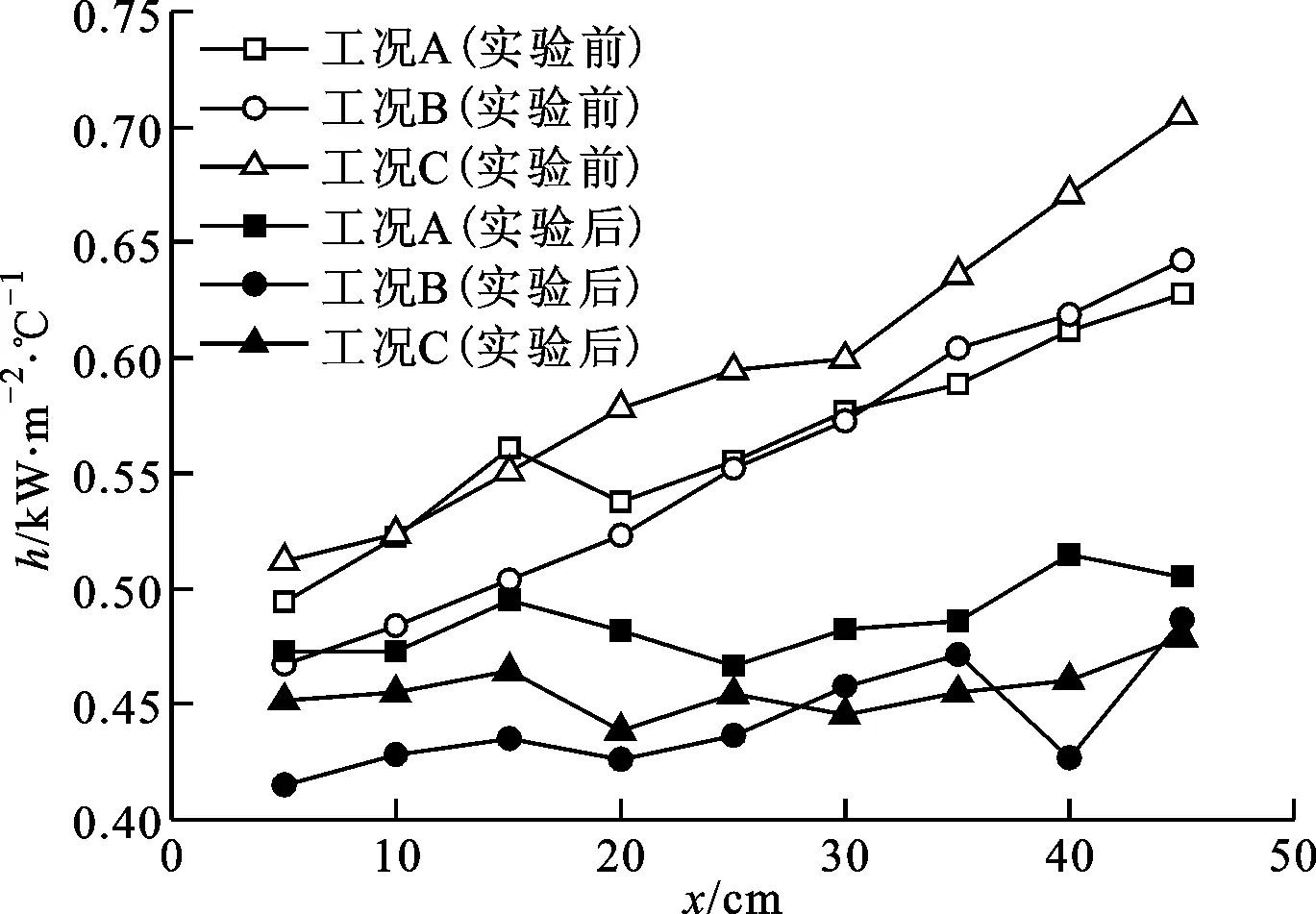

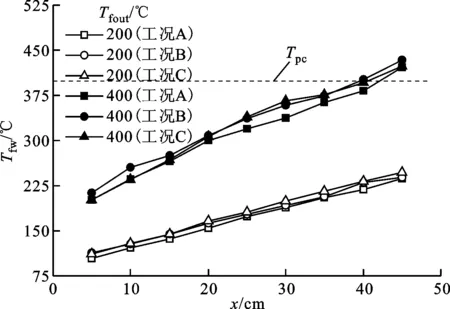

結焦前后,在壓力為3 MPa、流量為0.5 g/s、結焦段入口為常溫、出口流體溫度分別為200和400 ℃的條件下,燃料對流換熱系數的差異如圖8所示。

(a)出口流體溫度Tfout=200 ℃

(b)出口流體溫度Tfout=400 ℃圖8 結焦前后燃料的傳熱系數對比

流體出口溫度為200 ℃時,結焦后的對流換熱系數普遍比結焦前偏低。當流體出口溫度達到400 ℃時,試驗件前半部分結焦后的換熱系數依然比結焦前低,然而在距入口35~45 cm處結焦后換熱系數較結焦前有顯著提升。

由于結焦附著在壁面上,主要對靠近壁面處流體的換熱產生影響,取內壁面溫度Tw與主流溫度Tb的平均值為近壁處流體溫度Tfw。流體出口溫度分別為200和400 ℃時,結焦后不同位置處近壁流體溫度的分布如圖9所示。當流體出口溫度為200 ℃時,近壁流體溫度比3 MPa壓力下擬臨界溫度顯著偏低,未達到超臨界“擬沸騰”所需溫度,近壁處流體密度與主流區流體密度相差不大,且近壁流體的擴散效應與多孔表面對主流區流體的抽吸作用不大。同時,結焦層導熱系數很小,約為0.038~0.19 W·m-2·K-1[4],對換熱有很強的熱阻效應,因此結焦后換熱系數相對于結焦前明顯偏低。當流體出口溫度上升至400 ℃時,距入口35~45 cm處近壁流體溫度接近并跨越擬臨界溫度,此時流體發生“擬沸騰”換熱。由RP-3物性[19]可知,在擬臨界溫度附近,流體密度隨溫度的升高急劇減小,在較大密度差的作用下,結焦形成的多孔層使“擬沸騰”換熱得到強化,換熱系數較結焦前明顯增大。

圖9 結焦后近壁流體溫度沿軸向的變化

3 結 論

本文實驗研究了3 MPa壓力下,航空煤油RP-3在Φ3 mm×0.5 mm高溫合金鋼管內熱裂解結焦過程中的流動換熱特性,探討了結焦前后管內對流換熱特性的差異,主要結論如下。

(1)航空煤油RP-3的熱裂解結焦過程是一個不穩定的動態過程,伴隨著結焦產物的隨機沉積與脫落,同時壁面溫度越高結焦速率越快。

(2)結焦在管道內壁面形成多孔結構層,當近壁流體溫度接近或高于擬臨界溫度時,多孔層對超臨界“擬沸騰”換熱有強化作用。

(3)當近壁流體溫度不足以維持“擬沸騰”換熱時,結焦層的熱阻效應使對流換熱發生惡化。

[1] HUANG H, SPADACCINI L J, SOBEL D R. Fuel-cooled thermal management for advanced aero engines [J]. Journal of Engineering for Gas Turbines & Power, 2004, 126(2): 284-293.

[2] EDWARDS T. Cracking and deposition behavior of supercritical hydrocarbon aviation fuels [J]. Combustion Science & Technology, 2007, 178(1): 307-334.

[3] TAO Zhi, FU Yanchen, XU Guoqiang, et al. Experimental study on influences of physical factors to supercritical RP-3 surface and liquid-space thermal oxidation coking [J]. Energy & Fuels, 2014, 28(9): 6098-6106.

[4] 袁立公, 鄧宏武, 徐國強, 等. 超臨界壓力下航空煤油RP-3壁面結焦特性對換熱的影響 [J]. 航空動力學報, 2013, 28(4): 832-837. YUAN Ligong, DENG Hongwu, XU Guoqiang, et al. Effect of RP-3 coke deposition on heat transfer under supercritical pressure [J]. Journal of Aerospace Power, 2013, 28(4): 832-837.

[5] 王夕, 劉波, 祝銀海, 等. 超臨界壓力下RP-3在細圓管內對流換熱實驗研究 [J]. 工程熱物理學報, 2015, 36(2): 360-365. WANG Xi, LIU Bo, ZHU Yinhai, et al. Experimental investigation on convection heat transfer of supercritical pressure RP-3 in a small pipe [J]. Journal of Engineering Thermophysics, 2015, 36(2): 360-365.

[6] QIN Jiang, JIANG Yuguang, FENG Yu, et al. Flow rate distribution of cracked hydrocarbon fuel in parallel pipes [J]. Fuel, 2015, 161: 105-112.

[7] 吳瀚, 鄧宏武, 徐國強, 等. 流動方式對航空煤油RP-3結焦的影響 [J]. 航空動力學報, 2011, 26(6): 1341-1345. WU Han, DENG Hongwu, XU Guoqiang, et al. Effects of flow orientations on the coking characteristic of jet fuel RP-3 [J]. Journal of Aerospace Power, 2011, 26(6): 1341-1345.

[8] 金迪, 徐國強, 王英杰, 等. 不銹鋼表面氧化對RP-3航空煤油熱氧化結焦的影響 [J]. 航空發動機, 2010, 36(1): 34-37. JIN Di, XU Guoqiang, WANG Yingjie, et al. Influence of stainless steel oxidizing on the thermal oxidation coking of RP-3 aviation kerosene [J]. Aeroengine, 2010, 36(1): 34-37.

[9] 琚印超, 徐國強, 郭雋, 等. 壓力對航空煤油RP-3結焦的影響 [J]. 北京航空航天大學學報, 2010, 36(3): 257-260.JU Yinchao, XU Guoqiang, GUO Xie, et al. Effects of pressure on the coking characteristic of jet fuel RP-3 [J]. Journal of Beijing University of Aeronautics and Astronautics, 2010, 36(3): 257-260.

[10]EDWARDS T. Aviation fuel development: past highlights and future prospects [C]∥AIAA International Air and Space Symposium and Exposition: The Next 100 Years. Reston, USA: AIAA, 2003: 2611.

[11]LIU Zhaohui, BI Qincheng, GUO Yong, et al. Hydraulic and thermal effects of coke deposition during pyrolysis of hydrocarbon fuel in a mini-channel [J]. Energy & Fuels, 2012, 26(6): 3672-3679.

[12]LIU Zhaohui, PAN Hui, FENG Song, et al. Dynamic behaviors of coking process during pyrolysis of China aviation kerosene RP-3 [J]. Applied Thermal Engineering, 2015, 91: 408-416.

[13]DENG Hongwu, ZHU Kun, XU Guoqiang, et al. Isobaric specific heat capacity measurement for kerosene RP-3 in the near-critical and supercritical regions [J]. Journal of Chemical & Engineering Data, 2012, 57(2): 263-268.

[14]TAO Zhi, FU Yanchen, XU Guoqiang, et al. Thermal and element analyses for supercritical RP-3 surface coke deposition under stable and vibration conditions [J]. Energy & Fuels, 2015, 29(3): 2006-2013.

[15]GASCOIN N, ABRAHAM G, GILLARD P. Thermal and hydraulic effects of coke deposit in hydrocarbon pyrolysis process [J]. Journal of Thermophysics and Heat Transfer, 2012, 26(1): 57-65.

[16]XU Pengfei, LI Qiang, XUAN Yimin. Enhanced boiling heat transfer on composite porous surface [J]. International Journal of Heat and Mass Transfer, 2015, 80: 107-114.

[17]付鑫, 任小軍, 張鵬, 等. 多孔表面的液氮池沸騰實驗研究 [J]. 低溫與超導, 2014, 42(8): 21-25. FU Xin, REN Xiaojun, ZHANG Peng, et al. Experimental research on pool boiling of liquid nitrogen on porous surfaces [J]. Cryogenics, 2014, 42(8): 21-25.

[18]CIESLINSKI J T, KRASOWSKI K. Heat transfer during pool boiling of water, methanol, and r141b on porous coated horizontal tube bundles [J]. Journal of Enhanced Heat Transfer, 2013, 20(2): 165-177.

[19]DENG Hongwu, ZHANG Chunben, XU Guoqiang, et al. Density measurements of endothermic hydrocarbon fuel at sub- and supercritical conditions [J]. Journal of Chemical & Engineering Data, 2011, 56(6): 2980-2986.

(編輯 荊樹蓉)

Experimental Investigation on the Flow and Heat Transfer Characteristics of Aviation Kerosene RP-3 During Thermal Pyrolysis Coking

PAN Hui,FENG Song,LIU Zhaohui,BI Qincheng

(State Key Laboratory of Multiphase Flow in Power Engineering, Xi’an Jiaotong University, Xi’an 710049, China)

The flow and heat transfer characteristics of aviation kerosene RP-3 during its pyrolysis coking in aΦ3 mm×0.5 mm high-temperature alloy steel tube were investigated to understand the influence of coking in the regenerative thermal protection structures of scramjet on heat transfer. Experiments were conducted at the pressure of 3 MPa, the mass flow rate of 0.5 g·s-1and the heat fluxes of 325, 365 and 374 kW·m-2. The discrepancy of convection heat transfer characteristics in the tube before and after coking was discussed. It was found that there occurred an abrupt pressure drop in the test tube section during coking test and the external wall temperature was reduced gradually during the thermal pyrolysis. These results revealed that coking was an unstable process with the coke depositing and removing. The coking rate would increase with the wall temperature. Coking might form porous surface on the inner wall of the tube, which would enhance the pseudo boiling heat transfer under the supercritical pressure condition when the temperature of the fluid near the wall was close to or higher than the pseudo critical temperature. However, when the temperature of the fluid near the wall was too low to maintain pseudo boiling, a heat transfer deterioration would occur because of the thermal resistance effect of the coking layer.

aviation kerosene; coking; flow; heat transfer

2015-11-16。 作者簡介:潘輝(1991—),男,博士生;畢勤成(通信作者),男,教授。 基金項目:國家自然科學基金資助項目(21306147);中國博士后科學基金資助項目(2013M532044)。

時間:2016-04-19

10.7652/xjtuxb201607002

TK124

A

0253-987X(2016)07-0007-06

網絡出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20160419.1625.006.html