密煉機驅動系統的改進實踐與探討

韓幫闊,張津

(大連橡膠塑料機械有限公司,遼寧 大連 116039)

密煉機驅動系統的改進實踐與探討

韓幫闊,張津

(大連橡膠塑料機械有限公司,遼寧 大連 116039)

密煉機是以輪胎為典型代表的橡膠制品企業所廣泛采用的設備,近年來,隨著用戶的工藝進步和節能降耗的需求日漸強烈,密煉機的驅動系統經過了多輪的改進與提高,先后經歷了定速、多檔換速和無極調速等不同的技術應用,未來更可能出現永磁同步電機直驅方案。本文對此進行介紹和探討。

密煉機;驅動系統;工藝;節能降耗;變頻;永磁同步

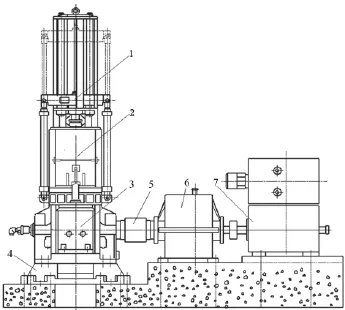

密煉機(參見圖1)是以輪胎為典型代表的橡膠制品企業所廣泛采用的設備,具有生產效率高、環保性好和自動化程度高等凸出優點。從實踐看,密煉機又是輪胎等制品生產的源頭設備,其工作性能好壞直接影響著最終制品的品質。同時,煉膠工段還是能量消耗最大的工段,對其進行優化將會有巨大的經濟和社會價值。

傳統的密煉機的驅動系統包括主電機及減速器,通過減速器的減速和扭矩加大杠桿作用,得到適合煉膠工藝要求的轉速和系統扭矩。自1916年密煉機(以BANBURY機型誕生為紀年起點)誕生起,在至今整整100年的發展歷程中,根據用戶的實際工藝條件及節能降耗需求,驅動部分經歷了定速、多檔換速和無極調速等不同的技術應用。

1 定速驅動

定速驅動指主電機單速+減速器不換擋。該配置的驅動系統,轉子將只能以固定的轉速工作。在用戶工藝條件固定的情況下(如有的企業固定用某臺密煉機專做混煉或者終煉。一般密煉機數量眾多的輪胎企業會存在此情況),可以滿足要求,且具有結構簡單、采購成本及維護成本低等優點。參見圖2。

圖1 標準密煉機構成圖[1]

但一般來說,在生產實踐中每臺密煉機基本都不會以不變的工藝條件混煉固定不變的膠料(尤其是小規模的非輪胎制品企業,都要求一機多用。既要適應不同的配方,也要同時兼顧可以做塑煉、混煉和終煉),所以該配置就存在應用的局限性。目前已基本被徹底淘汰,僅有部分采購110 L以下規格密煉機的用戶會繼續采用此配置。

圖2 密煉機定速驅動示意圖

2 多擋換速

通過調整電機或者減速器進行固定轉速的切換,該方式在本世紀初的前后一段時間內被廣泛采用。一定程度上能滿足用戶調整工藝的需求,如轉子額定為20×40 r/min雙速可調時,可以在40 r/min時做母煉,20 r/min時做終煉。但總體來講,工藝適應范圍不寬,所以目前基本已完全被淘汰。

2.1 電機雙速+減速器不換擋

此方案的減速器,與定速驅動配置的相同。主電機額定輸出轉速一般是500/1000 r/min雙速可調。經實際使用,雙速電機的采購成本較高且故障率也高,故現已被徹底淘汰。參見圖3。

2.2 電機定速+減速器換擋

圖3 密煉機多擋換速驅動之雙速換擋減速器示意圖

此方案的主電機,與定速驅動配置的相同。減速器可通過手動(須在停機狀態下進行)實現雙速換擋,常用的輸出轉速有20×40 r/min、30×60 r/min兩種。

在減速器雙速換擋的基礎上,根據用戶需要,還開發了四速手動換擋的減速器(可更有利于用戶的工藝調整、選擇),形式如圖4所示:由前置的一臺小的兩速換擋減速器和一臺大的兩速換擋減速器組成。常用的輸出轉速有15×20×30×40 r/min、20×30×40×60 r/min兩種。

圖4 密煉機多擋換速驅動之四速換擋減速器示意圖

無論是配置雙速還是四速換擋減速器,此方案下,主電機為普通定速,采購成本不高且使用性能可靠,加上換擋減速器使用性能也比較可靠,故該方案要整體優于“電機雙速+減速器不換擋”。但是,該方案畢竟存在工藝適應上的不足,所以現在已很少被選擇使用。

3 無極調速

近年來,隨著用戶煉膠工藝調整的需求越來越強烈,無極調速的驅動系統成為密煉機的主流配置。該方案的減速器,與前述的“定速驅動”和“電機雙速+減速器不換擋”配置相同,通過主電機輸出轉速(減速器輸入轉速)的無極調節實現轉子轉速的無極調節。

3.1 直流電機驅動

2009年以前,直流電機是無極調速密煉機的標準配置。雖然最終實現了轉子轉速的無極調節,從而可完全滿足用戶的工藝調整需要,但直流電機也存在如下明顯的缺點:

(1) 功率因數只有0.7左右,能耗高;

(2) 詣波比較大,對電網造成污染;

(3)碳刷需要經常性地維護、更換,使用成本高(更換不及時的話,電機將可能被燒毀);

(4)在炭黑環境中工作,如果維護不及時,很容易影響電機的絕緣性能,從而導致故障率增高;

(5)因為電網電源和直流裝置的電源(進線電壓為AC380V或AC660V)等級不一致,需要用戶自配一臺變壓器;

(6)對于電網要求嚴格所在地區的用戶,還需要自備功率補償及濾波裝置。

3.2 變頻電機驅動

低壓變頻驅動密煉機,主要適用于小規格產品(主電機功率一般不超過600 kW)。而對于輪胎企業的主流密煉機270 L(主電機標稱功率1 250 kW)和370 L(主電機標稱功率2 500 kW),則需要考慮其他的驅動方案。基于直流電機具有上述的缺點,我公司(“DXS”)于2009年在國內率先開發出了密煉機高壓變頻驅動技術。

高壓變頻器的電路結構為單元串聯多電平拓撲結構,主體結構由多組功率模塊串并聯而成,從而由各組低壓疊加而產生所需要的高壓(常見的是6 kV/10 kV,亦可以根據實際情況提供3.3 kV的)輸出。輸出電平數多,輸出波形接近完美正弦波,對電網諧波污染小,滿足IEEE519-1992的諧波抑制標準。見圖5。

圖5 高壓變頻器(配套270密煉機使用)實物照片

高壓變頻驅動,對比直流驅動主要優點如下:

(1)占地面積少(主要是針對原雙直流電機驅動工況)。

傳統的標準370(400)密煉機由2臺1 250 kW直流電機驅動,占地空間大,且鎖緊裝置后方的電機及其水泥支撐基礎臺不利于鎖緊裝置的維護。見圖6。

圖6 傳統直流電機驅動370(400)密煉機布置圖

現高壓變頻驅動的370(400)密煉機,由1臺2 500 kW高壓交流變頻電機驅動,占地空間相對直流小,且有利于鎖緊裝置的維護。見圖7。

圖7 新型高壓變頻電機驅動370(400)密煉機布置圖

(2)高壓電源(6 kV/10 kV)直接接入變頻器,用戶無需購置變壓器。

還以直流370(400)密煉機為例,用戶需購置10(6)kV/660V變壓器,價格在40萬左右。

(3)輸入、輸出諧波含量低于4%,輸入功率因數高。

無須濾波和功率因數補償,高壓變頻器可直接驅動普通高壓電機(變頻電機更佳),對高壓電纜也無特殊要求。相應設備發熱量較低,設備效率高,節能效果好。

(4)適應于國內電網條件,變頻器工作電壓范圍寬,UN+15~-20%。

傳統直流驅動密煉機工作電壓范圍為UN+10~-10%,對比高壓變頻較窄。

(5) 被驅動電機(普通鼠籠或標準變頻電機)的故障率低,維修成本低。

(6) 被驅動電機(普通鼠籠或標準變頻電機)無碳刷,免維修。

(7) 電機軟啟動,對機械設備無沖擊。

(8)沒有諧波引起的脈動轉矩,可延長電機和機械設備使用壽命。

基于高壓變頻驅動具有上述明顯的優點(低壓變頻對比直流驅動,也有明顯的優點,所以近年來配套90E、110L等小規格密煉機的,也基本全是變頻驅動技術),近年來,國內輪胎新建或擴產項目采購密煉機時基本100%使用采用變頻驅動而不再是直流技術(雖然直觀上看,變頻驅動的密煉機采購成本比較高,但節省了用戶的變壓器、電纜和諧波治理等費用。總體上計算,直流和變頻驅動的成本是基本相同的)。同時,針對保有量特別大的既有直流電機,也有部分企業進行了高壓變頻的改造。

3.3 永磁同步電機驅動

密煉機工作時負載是周期性變化的,包括投料、煉膠、填輔料、出料等過程,每個周期約3~4 min。投料時,需要電機過載2.5倍左右,保持10 s。所以,電機工作時的輸出功率、電流曲線都是周期性變化的,而且要求電機設計時具備短時過載、不失步的能力。同樣也要求變頻器的容量與負載、電機匹配,滿足其周期性變化和短時過載的要求。并且要求電機具備快速反轉的能力。

由于終端客戶使用時,煉的膠料的硬度不一致,投料時的負載轉矩大小不一致,對電機來說就是負載率不一樣。傳統的異步電機或者直流電機在輕載時效率、功率因數比額定點下降很多,而永磁電機卻能在20%~120%負載率范圍內都能保持很高的效率和功率因數,如圖8所示,即經濟運行負載率范圍寬,所以針對不同膠料使用時其節能效果顯著。

圖8 永磁電機效率和功率因數與負載率的關系

永磁同步技術,近年來被引入密煉機驅動領域,并被越來越多的企業所關注和采用。永磁同步電機,由于具有同步運轉、轉子無電流、定子電流小、溫升低等特點,可實現損耗降低、能效提高的節能效果。即便是對比前文的高壓變頻技術,仍具有節能降耗的空間。

3.3.1 普通永磁同步電機

該方案為減速器不變,用外形(定位)尺寸相同的永磁同步電機直接替代變頻電機。

從行業實踐看,國內某輪胎企業于2014年5月開始采用永磁同步電機驅動“大橡塑”生產的270密煉機,統計數據(根據電度表)為:“永磁同步電機比較直流電機有功節電率15.13%,比較交流電機有功節電率6.35%”。目前,泰國等國外輪胎企業也有永磁同步電機投入使用。

該方案雖然具有電機更換方便、有一定的節能空間等優勢,但尚未充分發掘永磁同步電機的真正技術優勢,還有優化、提升空間。

3.3.2 直驅(半直驅)永磁同步電機

低速大轉矩直驅技術,也稱為無齒輪傳動技術,是國內從2000年以來學術界和裝備制造業界比較青睞的一項新興技術。該技術以低速大轉矩稀土永磁同步電動機為核心,取消傳動系統里的減速機等傳動鏈,直接驅動機械裝備,以提高系統效率、可靠性和緊湊性,減少維護工作量和成本。該類直驅裝備具有技術先進、節能減排、維護少等優點,但一次性投資大(高于傳統驅動方式的裝備),但節能效果顯著、使用和維護成本低,長遠利益很可觀,具有樂觀的應用前景。

傳統密煉機驅動系統中,減速器(一般為三級減速)是必不可少的。但是,每級減速都會降低傳動效率(以硬齒面理想狀態的98%計,98%×98%×98%=94%,則意味著通過減速器的傳動效率降低了6%),繼而提高系統的實際功耗。同時,減速器的結構復雜,占地面積大,需經常維護保養(以270密煉機為例,更換N320潤滑油,一般一次的消耗成本就是幾萬元,這還不包括停機等輔助費用)。基于此,優化或徹底取消減速器的話,將存在更大的節能空間。

理論上講,密煉機直驅方案(取消減速器,采用超大扭矩永磁同步電機+速比齒輪箱+主機的形式)具有最明顯的節能效果。但出于穩健起見,半直驅方案(保留減速器,但只有一級1:3左右的減速;采用中等扭矩永磁同步電機+一級減速的減速器+主機的形式)可以作為目前行業的優先選型(沒有了高速軸的概念,可徹底解決傳統產品高速軸易漏油等問題)。目前,“大橡塑”已具備為輪胎企業實施半直驅方案改造的條件,亦可按半直驅方案制作新密煉機。

3.4 液壓馬達驅動

液壓馬達驅動橡膠機械(包括密煉機、開煉機等),在國外有著多年的應用業績。參見圖9。

圖9 液壓馬達驅動密煉機結構圖

液壓馬達驅動的優點:

(1)省去減速器,液壓馬達可直接安裝在轉子上。整體結構緊湊,重量輕,噪音低,安裝方便;

(2)與電機比較,液壓調速更方便;

(3)轉子可實現同步或異步轉速控制,可實現同向或異向旋轉;

(4)有效防止膠料過載帶來電流消耗的峰值。

但是從國內實踐看,我們通過多次與某國外品牌的液壓馬達生產商進行溝通,對方稱液壓馬達應用在密煉機上并沒有節能的數據指標。且液壓馬達采購費用高昂,單套的價格即大約是1.5倍的單臺270密煉機的價格。另外,液壓馬達在應用固定年限后必須返生產商處進行保養、維護,且所配液壓站日常也需專人維修。故,目前看液壓馬達在國產大型密煉機的推廣和應用方面存在很大的制約(從國內實踐看,液壓馬達應用在開煉機上——主要是低溫一次法煉膠系統的0號機,往往被使用企業所詬病,再上生產線一般都不考慮采用此方案)。不過,作為一種先進的驅動方式,我們可以保持關注,并與潛在的液壓馬達生產商進行溝通和持續的方案優化,以作為一種備選的密煉機驅動方案。

4 結語

由于煉膠是輪胎生產中耗電量最大的工段,提高密煉機驅動系統的能效具有積極的意義(以270密煉機為例,按永磁同步電機比普通變頻電機效率提高1%計算,每年就可節約電費約8萬元;對比直流電機,更可節約電費約22萬元)。近年來,隨著天然橡膠等原材料價格的大幅波動、人力資源成本上漲、外部營銷氛圍日漸收緊等因素的影響,輪國內輪胎企業的經營也遇到了很多困難,利潤率維持在較低的水平。在此情況下,通過優化方案進而提高密煉機驅動系統的能效,具有十分現實的積極意義。

縱覽歷史,密煉機驅動系統的技術持續進步,既源于對用戶不斷改進的生產工藝的滿足,也基于節能降耗的國家大背景和企業生產經營訴求。可以預見,這種改進永遠沒有終點。我們樂見永磁同步技術在密煉機驅動工況的推廣應用,并期待能有依托項目盡快實施直驅(半直驅)方案。

[1] 閻錦濤,洛少寧,等.橡膠通用加工設備:橡膠工業手冊(第三版)之《橡膠機械》上冊第一篇“橡膠通用加工設備”第三章“密閉式煉膠機”,2014,9.

(R-01)

Practice and discussion for improving internal mixer’s driving system

Practice and discussion for improving internal mixer’s driving system

Han Bangkuo, Zhang Jin

(Dalian Rubber & Plastics Machinery Co.LTD., Dalian 116039, Liaoning, China)

Internal mixer is widely used for rubber product companies that are typically marked by tire. In recent years, with the increasing demand on user’s technology progress and energy-saving and costreducing, the mixer’s driving system passed several rounds of improvement and enhancement. It has experienced constant speed, multistage variable speed and stepless speed and different technology application.It is more likely to have a direct-drive of permanent magnet synchronous motor in the future. This paper introduces driving system of internal mixer.

internal mixer; driving system; technology; energy-saving and cost-reducing; frequency conversion; permanent magnet synchronous

TQ330.43

1009-797X(2016)23-0031-05

B

10.13520/j.cnki.rpte.2016.23.006

韓幫闊(1982-),男,高級工程師,2004年畢業于青島科技大學,現主要從事密煉生產線設備的研發設計工作,已發表論文16篇,獲批國家專利13項(2項發明專利),參與編寫了第三版《橡膠工業手冊》,曾獲大連市技術發明二等獎。

2016-06-07