0.2 mm篩縫精煤泥弧形篩工業性指標分析

庾朝富,李曉臣,郭建偉,汪春筍,袁伯文,丁雪剛

(1. 北京國華科技集團有限公司,北京 101300;2. 安徽理工大學,安徽 淮南 232000;3. 唐山國華國際工程有限公司,河北 唐山 063020)

0.2 mm篩縫精煤泥弧形篩工業性指標分析

庾朝富1,李曉臣2,郭建偉3,汪春筍3,袁伯文3,丁雪剛3

(1. 北京國華科技集團有限公司,北京 101300;2. 安徽理工大學,安徽 淮南 232000;3. 唐山國華國際工程有限公司,河北 唐山 063020)

為了解決質量合格的細煤泥存在重復分選的問題,鳳凰臺選煤廠對篩縫0.2 mm和0.4 mm帶有氣動擊打器的精煤泥弧形篩進行了工業性平行對比試驗,試驗結果表明:0.2 mm篩縫弧形篩比0.4 mm弧形篩的篩分效率高出16.85個百分點,為85.66%,分配粒度為0.152 mm,分配曲線的平均可能偏差僅為0.016 mm,脫水率為92.19%。0.2 mm篩縫弧形篩回收粗精煤泥比0.4 mm弧形篩提高了20%,浮選入料上限控制為0.15 mm,入浮煤泥量減少了近1/4。

精煤泥弧形篩;篩縫;篩分效率;分配曲線;脫水率

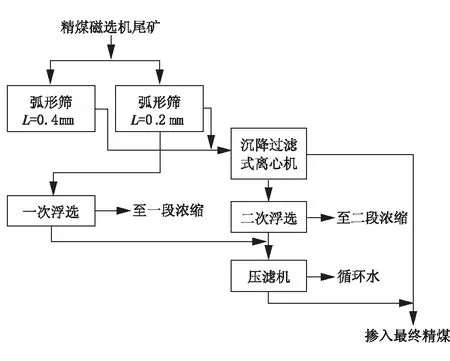

鳳凰臺選煤廠是一座設計處理能力為1.20 Mt/a的煉焦煤選煤廠,選煤廠采用預先不脫泥不分級三產品重介質旋流器工藝,兩臺并聯的弧形篩對粗精煤泥回收分級,篩下物進入一次浮選作業,篩上物由沉降過濾式離心脫水機脫水回收,離心液和濾液進入二次浮選作業[1-2],粗精煤泥回收工藝流程如圖1所示。

該精煤泥弧形篩在浮選工藝系統中對粒度控制主要表現在三個方面[3],嚴格控制進入浮選作業物料粒度上限;回收灰分符合要求的篩上物粗精煤泥;對篩上物進行預先脫水,為后續脫水設備入料的要求創造條件。

圖1 鳳凰臺選煤廠粗精煤泥回收工藝流程圖

目前,三產品重介質旋流器分選工藝已經得到推廣應用,很多煉焦煤選煤廠重力分選下限已達到0.15 mm[4]。但我國制造技術和材質存在一定的局限,一般只能采用篩縫0.40 mm或0.50 mm不銹鋼條篩面的粗精煤泥弧形篩,造成部分質量合格的煤粒透過篩網,導致浮選負荷過大,生產加工成本增加,同時煤泥重復分選,也造成了資源的浪費。基于技術和經濟合理性,≤0.2 mm篩縫精煤泥弧形篩的開發有著重大意義,因此,鳳凰臺選煤廠對0.2 mm篩縫精煤泥弧形篩進行了工業性試驗,并對0.4 mm篩縫弧形篩進行了平行對比試驗。

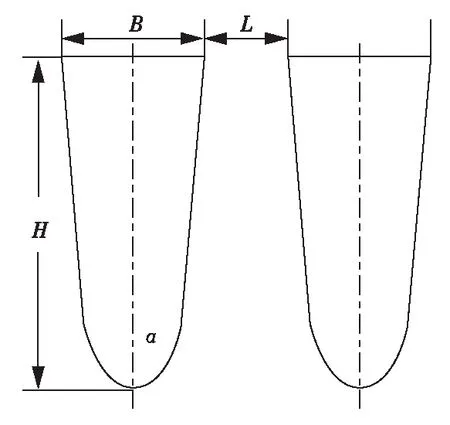

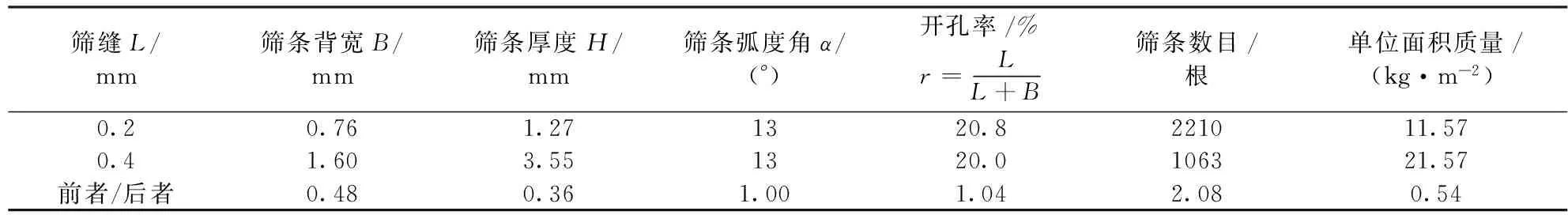

1 弧形篩篩面結構參數

工業性試驗采用并聯工作的兩臺VBOSB242060弧形篩,篩面寬度為2.4 m,有效篩分面積為5.1 m2,并采用GHQT型氣動式擊打器,擊打壓力為0.5MPa,擊打間隔時間為2 s。進行對比試驗的兩臺弧形篩篩面是不同的,一臺為利用國外加工技術和材質制造的篩縫0.2 mm篩面,另一臺是國內制造的篩縫0.4 mm篩面。篩條斷面示意圖如圖2所示,其中:L為篩縫;B為篩條背寬;H為篩條厚度;α為篩條弧度角。兩種篩面的結構尺寸參數對比見表1所示。

圖2 弧形篩篩條斷面示意圖

篩縫L/mm篩條背寬B/mm篩條厚度H/mm篩條弧度角α/(°)開孔率/%r=LL+B篩條數目/根單位面積質量/(kg·m-2)0.20.761.271320.8221011.570.41.603.551320.0106321.57前者/后者0.480.361.001.042.080.54

從表1可以看出:0.2 mm篩縫篩面的篩條數是0.4 mm篩縫篩面的2倍多,但由于0.2 mm篩縫篩面的篩條背寬僅為0.4 mm篩縫篩面的0.48倍,所以開孔率還略高于0.4 mm篩縫篩面,且因篩條厚度減小,單位面積的質量僅為0.4 mm篩縫篩面的0.54倍。

2 入料粒度組成

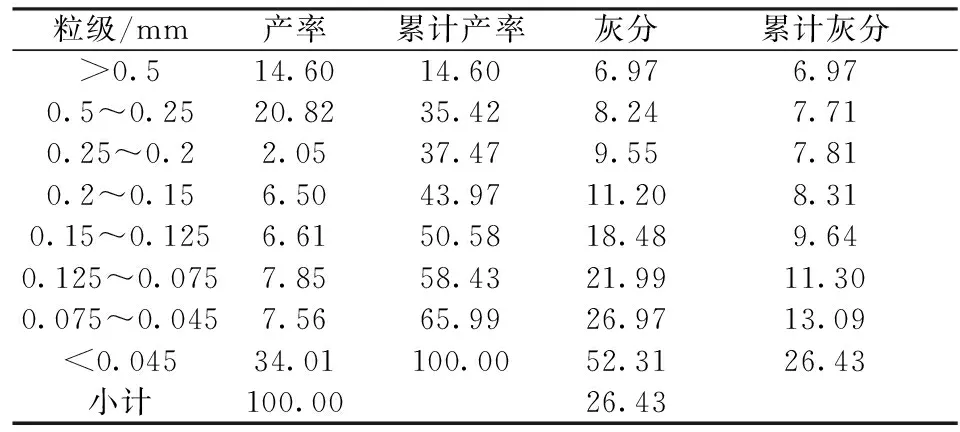

按照GB/T477—2008《煤炭篩分試驗方法》進行入料及產物的篩分試驗[5],采用實驗室濕法振篩機,根據預先濕法脫泥-干法篩分的步驟進行粒度組成分析,為了進一步分析,增加了孔徑為0.2 mm和0.15 mm的試驗篩。入料粒度組成見表2。由表2可以看出:

(1)精煤泥弧形篩入料來自于精煤磁選機尾礦,而精煤磁選機入料為精煤脫介篩稀介質篩下物和煤泥重介質旋流器輕產物,>0.15 mm粒級產物產率為43.97%,灰分僅為8.31%,屬于“合格”精煤,應當全部回收。

表2 入料粒度組成

(2)隨著粒徑變小,各粒級灰分呈增高的趨勢,其中0.20~0.15 mm和0.15~0.125 mm粒級范圍灰分由11.20%增至18.48%,增加了7.28個百分點。因此,<0.15 mm粒級部分應當盡可能透篩,由浮選工藝分選。

(3)<0.045 mm粒級細泥為主導粒級,產率為34.01%,灰分高達52.31%,若摻雜在篩上粗精煤泥中,必然會影響產品質量。

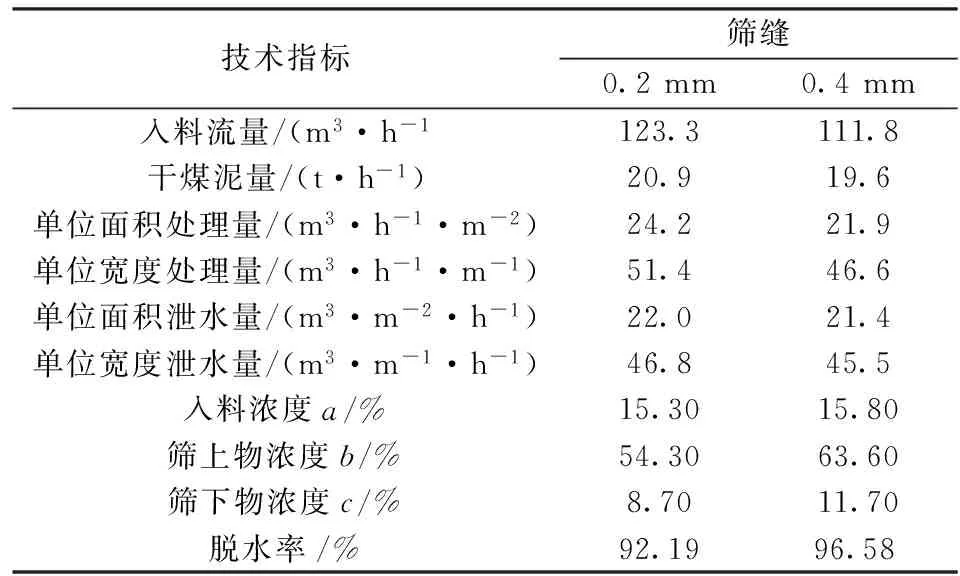

3 工業對比試驗

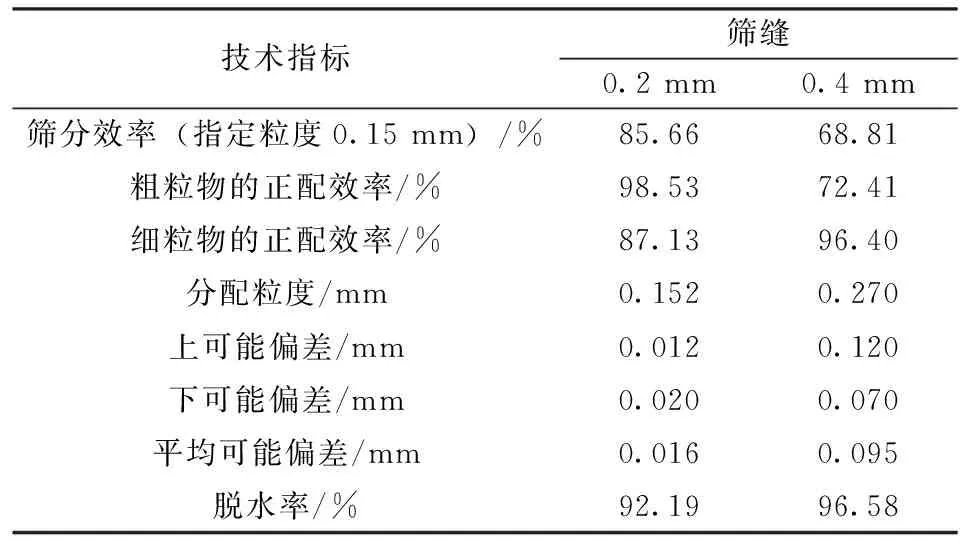

0.2 mm和0.4 mm篩縫弧形篩工業性對比試驗結果見表3。從表3可看出:對比試驗給料均勻,經實測,兩臺弧形篩的處理量很接近,具有一定的可比性。從單位面積處理量來看,該廠精煤泥弧形篩與國內同類設備相比較,也在正常生產范圍內。由于0.2 mm篩縫弧形篩的篩上物增多,所以篩上物和篩下物的濃度與0.4 mm篩縫弧形篩相比有明顯的下降。

表3 不同篩縫的精煤泥弧形篩的對比試驗結果

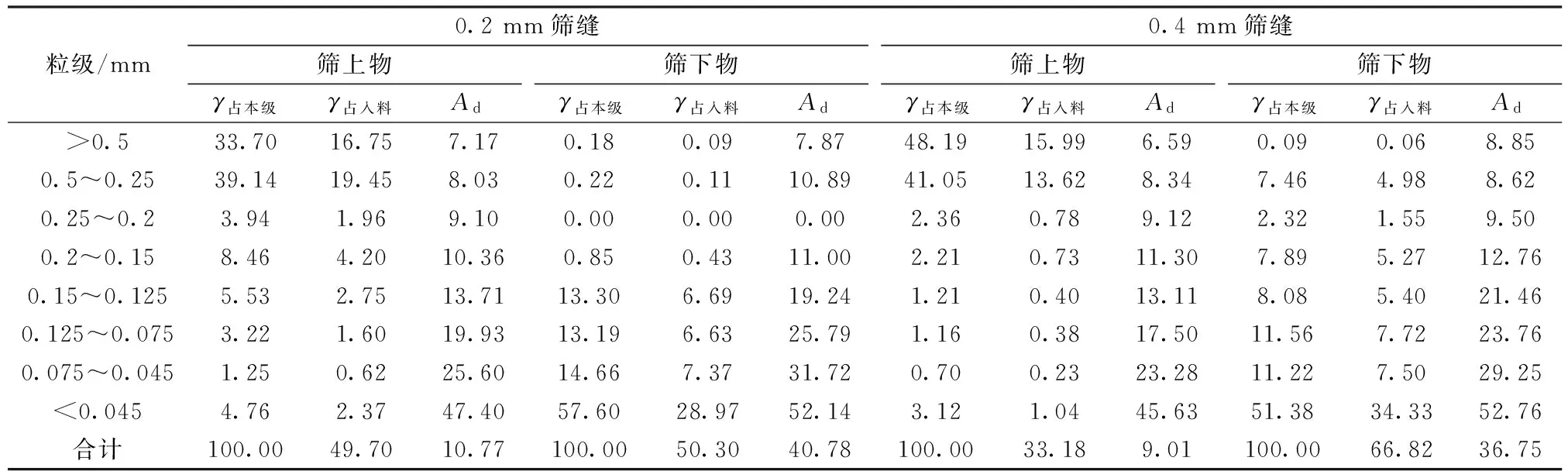

表4 篩分產物粒度組成

篩分產物粒度組成見表4所示,從表4可以看出:

(1)0.2 mm篩縫精煤泥弧形篩篩下物產率較0.4 mm篩縫弧形篩減少了近20個百分點,透篩進入浮選工藝的煤泥量減少了24.72%。

(2)鳳凰臺選煤廠采用沉降過濾式離心機對篩上物進行脫水回收,據生產統計脫水產物較入料灰分可降低0.5~1個百分點,因此篩上物灰分要控制在10.50%~11.00%范圍內。0.2 mm篩縫弧形篩的篩上物灰分為10.77%,在可控范圍之內。

(3)0.4 mm篩縫弧形篩的篩下物中>0.15 mm粒級部分產率為17.76%,而0.2 mm篩縫弧形篩僅為1.25%,表明后者符合浮選入料上限控制在0.15 mm的要求。對于0.2 mm篩縫的條縫篩而言,粒度>0.2 mm的狹長形狀顆粒具有透篩的可能性,因此完全加以控制,理論上是不現實的。

(4)0.2 mm篩縫弧形篩的篩下物(即浮選入料)中,由于灰分>52%的<0.045 mm粒級細泥比0.4 mm篩縫篩下物中該粒級產率增加了6.22個百分點,因此入浮煤泥灰分也相應增高至40.78%。

4 工藝指標

按照GB/T15716《煤用篩分設備工藝性能評定方法》的要求計算篩分產物產率、入料和分配率,根據試驗數據可對平行對比試驗的工藝指標進行對比分析[6]。

4.1 篩分效率

由表2入料粒度組成結果進行分析,指定>0.15 mm粒級為粗粒,<0.15 mm粒級為細粒。粗粒(篩上)產物中的錯配物含量Mc計算公式如下:

(1)

式中:Mc為篩上產物中的細粒物占入料的百分數,%;rc為篩上產物的實際產率,%;Of為篩上產物中的細粒物含量(占本樣),%。對于0.2 mm篩縫的弧形篩,由表4計算可知:rc=49.70%,Of=14.76%,則Mc=7.34%。

細粒(篩下)產物中的錯配物含量Mf計算公式如下:

(2)

式中:Mf為篩下產物中的粗粒物占入料的百分數,%;rf為篩下產物的實際產率,%;

Uc為篩下產物中的粗粒物含量(占本樣),%。對于0.2 mm篩縫的弧形篩,由表4計算可知:rf=50.30%,Uc=1.25%,則Mf=0.63%。

篩分效率Si的計算公式如下:

Si=Ec+Ef-100(%),

(3)

(4)

(5)

式中:Ec為粗粒物的正配效率,%;Ef為細粒物的正配效率,%;rc,1為粗粒產物的理論產率,%,其中rc,1=rc-Mc+Mf;rf,1為細粒產物的理論產率,%,其中rf,1=100-rc,1。對于0.2 mm篩縫的弧形篩,rc,1=42.99%,rf,1=57.01%,則Ec=98.53%,Ef=87.13%,Si=85.66%。

同樣可以計算出0.4 mm篩縫弧形篩的相應工藝指標,結果見表5所示。

表5 精煤泥弧形篩的各項工藝指標

對于細粒有效篩分而言,0.2 mm篩縫弧形篩較0.4 mm篩縫篩分效率提高了16.85個百分點,篩分效率為85.66%,工藝指標良好。其中,粗粒物正配效率高達98.53%,這表明入料中>0.15 mm粒級粗粒絕大部分都截留在篩上物中。細粒物正配效率為87.13%,這表明入料中<0.15 mm粒級細粒中12.87%混雜在篩上物中。

4.2 分配率和平均可能偏差

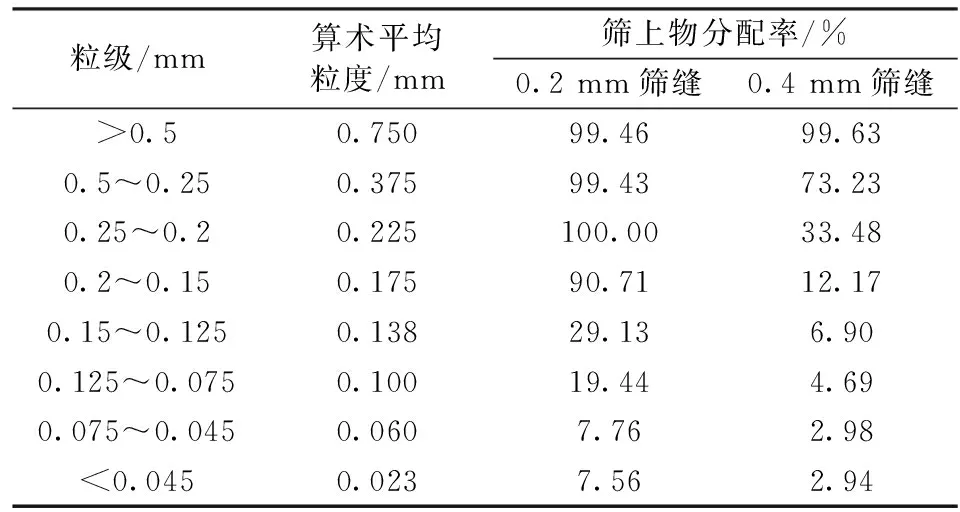

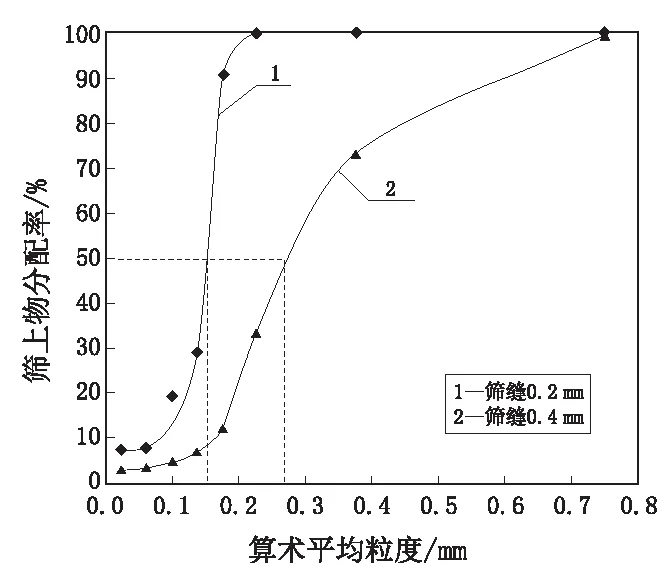

0.2 mm和0.4 mm篩縫弧形篩的篩上物分配率結果見表6,由此繪制的分配曲線見圖3所示。

表6 篩上物分配率結果

圖3 分配曲線

4.2.1 分配粒度

篩分是顆粒按概率分級的過程,越接近篩縫尺寸的顆粒越難透篩,當粒徑顆粒的篩上物或篩下物概率皆為50%時,此粒徑顆粒稱為分配粒度,任何篩分設備分配粒度都小于篩縫(或篩孔)尺寸[7]。分配粒度是從分配曲線上查得的,試驗中兩臺弧形篩的分配粒度分別為0.152 mm和0.270 mm。

4.2.2 分配曲線

由圖3可直觀地看到兩條分配曲線的中間段的差異,0.2 mm篩縫的分配曲線靠近縱坐標,趨向于垂線。分配曲線趨向于垂線的陡峭程度可用平均可能偏差來定量,可能偏差值越小,表征分離精確度越高,0.2 mm篩縫的弧形篩分離精度高,平均可能偏差僅為0.016 mm,其篩條篩背狹窄,開孔率與0.4 mm篩縫弧形篩相當,但篩縫(篩條)數目比后者多了一倍多,篩上料層每越過一個篩縫,就增加了一次篩分,同時篩條厚度較小,篩下物穿透篩面的阻力也相應減小。

4.2.3 分配率

試驗得到的0.2 mm篩縫的分配率,不僅可繪制成分配曲線,定量評定它分級的精確程度,同時可以預測在相近單位處理量下,采用同樣氣動擊打器工作參數時[8-9],不同粒度組成的入料篩上物和篩下物的質量情況。

4.2.4 脫水率

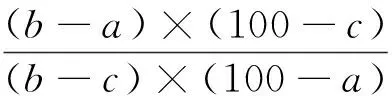

按照MT/T995-2006《選煤廠脫水設備工藝效果評定方法》的要求[10],脫水率η計算公式如下:

(6)

式中:a、b、c分別為入料、篩上物和篩下物的百分濃度,%。

根據表3數據可知:0.4 mm篩縫脫水率為96.58%,由于篩上物數量多,粒度細,所以0.2 mm篩縫脫水率較低,為92.19%,即篩上物所攜帶水量只為入料的7.81%。脫水率可以評定弧形篩的泄水能力,如果泄水量小,篩上物濃度必然降低,攜帶水量大,易出現“跑水”現象,嚴重影響篩上物的質量。

從生產技術管理而言,脫水率并不是越高越好,因為后續的脫水設備-沉降過濾式離心機的最佳入料濃度為20%~40%,如果篩上物濃度過高,還需補水稀釋。

5 結語

鳳凰臺選煤廠對0.2 mm和0.4 mm篩縫精煤泥弧形篩進行了平行對比試驗,0.2 mm篩縫弧形篩的篩分效率高,分級精度高,泄水能力良好,實現了>0.15 mm粗粒高效回收,將浮選入料上限由0.5 mm有效地降到0.15 mm,提高了粗精煤泥的產率近20個百分點,減少了入浮煤泥量近四分之一,有益于企業的經濟效益最大化。

采用氣動擊打弧形篩篩面,其抗擊打強度和使用壽命還需在生產中進一步檢驗。對于0.2 mm篩縫的不銹鋼篩面的加工制造和材質,應早日實現國產化,以實現在我國選煤廠的推廣使用。

[1] 吳大為,閆銳敏.浮游選煤技術[M].徐州:中國礦業大學出版社,2014,63-68,156-158.

[2] 于一棟,武麗麗,常少雄,等.沉降過濾式離心脫水機在煤泥二次浮選、精煤泥兩段回收系統中的工藝效果[J].煤炭加工與綜合利用,2014(1):2-5.

[3] 于一棟,丁光耀,李 梅,等.兩段精煤泥弧形篩工業性試驗與分析[J].煤質技術,2014(4):56-62.

[4] 周 偉,庾朝富,王 濤,等.煤泥分級浮選中分級工藝的研究[J].選煤技術,2013(6).

[5] GB/T477—2008煤炭篩分試驗方法[S].

[6] GB/T15716—2005煤用篩分設備工藝性能評定方法[S].

[7] 林仕芳.選煤弧形篩的動力學及疲勞分析[D].太原:太原理工大學,2015.

[8] 虞連祥,庾朝富,袁伯文,等.用于精煤泥弧形篩的氣動式擊打器[J].煤質技術,2015(6):60-65.

[9] 馬瑞平,蘇壯飛,庾朝富,等.林西選煤廠精煤泥弧形篩氣動式擊打器的參數優化[J].煤炭加工與綜合利用,2015(11):4-8.

[10] GB/T995-2006選煤廠脫水設備工藝效果評定方法[S].

Analysis of the industrial performance of the clean coal slime sieve bend with an aperture size of 0.2 mm

YU Chao-fu1, LI Xiao-chen2, GUO Jian-wei3, WANG Chun-sun3, YUAN Bo-wen3, DING Xue-gang3

(1. Beijing Guohua Technology (Group) Co., Ltd., Beijing 101300, China; 2. Anhui University of Science & Technology, Huainan, Anhui 232000, China; 3. Tangshan Guohua International Engineering Co., Ltd., Tangshan, Hebei 063012, China)

For avoiding the trouble of re-washing the already up-to-the standard cleaned fine coal slime, comparative parallel industrial tests are made with 2 clean coal slime sieve bends. One bend has an aperture size of 0.2 mm and the other, 0.4 mm, and they are all fitted with pneumatic strikers. Test result indicates that the bend with a smaller aperture size works with an efficiency as high as 85.66%, 16.85 percentage points higher than that of the bend with larger openings, a partition size of 0.152 mm, a mean probable deviation of distribution curve of only 0.016 mm, a moisture removal rate of 92.19%, and recovery rate of coarse clean coal slimes nearly 20% higher as compared with the bend of 0.4 mm version. Through the use of the bend of the 0.2 mm version, the flotation feed is controlled at a top-size limit of 0.15 mm and the load of flotation circuit is reduced by approximately one quarter.

clean coal slime sieve bend; screen aperture; screen efficiency; partition curve; moisture removal rate

1001-3571(2016)06-0059-05

TD452

B

2016-10-12

10.16447/j.cnki.cpt.2016.06.016

庾朝富(1987—),男,安徽馬鞍山市人,工程師,主要從事選煤工藝與設備研究工作。

E-mail:yuchaofuoo@163.com Tel:17051102799

庾朝富,李曉臣,郭建偉,等.0.2 mm篩縫精煤泥弧形篩工業性指標分析[J].選煤技術,2016(6):59-63.