抽油機井智能管理軟件的研究與應用

孫英偉 (大慶油田鉆探工程公司鉆井三公司)

抽油機井智能管理軟件的研究與應用

孫英偉 (大慶油田鉆探工程公司鉆井三公司)

針對抽油機井傳統診斷技術符合率低、存在人工分析誤差等問題,研究應用了抽油機井智能管理軟件。以抽油機井動態診斷模型為基礎,通過現場模擬修正,建立仿真精度較高的抽油機井智能管理軟件,為水驅油藏開采提供指導和依據。通過智能管理軟件的綜合應用,抽油機井系統效率提高了6.92%,取得較好的應用效果,可以高效精準地進行抽油機井的系統診斷和措施優化。

抽油機井;智能管理;系統效率

診斷與優化技術是實現抽油機井科學管理,確保抽油機井安全經濟高效運行的重要技術手段。傳統的診斷技術主要是通過人工分析泵況進行診斷,現場符合率較低、且存在誤差。目前,抽油機井的優化技術主要是以節能或以防偏磨為目的,兩者無法兼顧;同時,抽油機井診斷與優化缺少系統性的軟件,尚未實現多功能診斷技術的融合,也沒有實現診斷與優化技術的真正統一。為此,開展抽油機井運行狀態的綜合智能診斷技術、系統節能與防偏磨的一體化優化技術研究,建立智能化的綜合管理軟件,使抽油機井經濟高效運行,提高科學管理水平。

1 技術原理

1.1 抽油桿柱動態與懸點示功圖的計算機模型

采用波動方程描述抽油桿柱的軸向振動,并以此為基礎對懸點示功圖、泵示功圖、抽油桿柱任意截面示功圖及其有關力學行為特征參數進行仿真。建立抽油桿柱頂端位移邊界條件仿真模型、抽油桿柱底端載荷邊界條件仿真模型及沉沒壓力與排出壓力仿真模型,結合理論計算方法并根據現場實測的光桿功率、有效功率及剛體摩擦功率來計算阻尼系數。描述抽油桿柱縱向振動的數學模型為二階雙曲偏微分方程,應用差分法建立仿真模型,求得抽油桿柱各個節點的位移。根據各節點位移仿真結果,得出抽油桿柱頂端載荷,根據懸點載荷與懸點位移,繪制出懸點示功圖;根據柱塞集中載荷與柱塞位移的仿真結果,可以繪出泵示功圖。根據抽油桿柱動態仿真結果,可以對抽油桿柱任意截面示功圖、多級桿柱頂端示功圖進行仿真;根據桿柱軸向分布力仿真模型,可以對桿柱軸向分布力進行仿真。

1.2 抽油機井系統效率的仿真模型

以懸點示功圖與泵示功圖的仿真結果為基礎,建立系統效率仿真模型。具體分為地面節點動態參數的仿真模型、井下節點動態參數的仿真模型、系統效率仿真模型[1]。

通過對光桿平均功率、曲柄軸凈扭矩與輸出功率、電動機輸出軸扭矩與輸出功率、輸入功率的計算,建立地面節點動態參數的仿真模型;通過對排量系數、有效功率、抽油泵輸入功率、盤根輸出功率的計算,建立井下節點動態參數的仿真模型。系統效率分為地面效率與井下效率。地面效率為光桿平均功率與系統輸入功率的比值,可分解為電動機平均運行效率、皮帶減速箱平均運行效率與換向機構平均運行效率;井下效率為系統有效功率與光桿平均功率的比值,可進一步分解為盤根效率、抽油桿柱效率與抽油泵效率。

1.3 水驅直井桿管偏磨仿真評價模型

在垂直井中,抽油桿柱產生偏磨的條件是抽油桿柱在油管內屈曲而產生彎曲變形。抽油桿柱受沿軸向的均勻分布力和懸點下沖程時集中于桿柱下端的集中軸向壓力的作用[2]。通過力學計算,建立水

驅直井桿管偏磨分析的力學模型、抽油桿柱軸向分布力的仿真模型、抽油桿柱底部偏磨有效軸向壓力的仿真模型、桿管偏磨臨界軸向壓力的仿真模型,引入偏磨指數評價桿管的偏磨狀態與偏磨嚴重程度。

1.4 抽油機井參數綜合優化設計仿真模型

1)抽汲參數的優化設計。以系統效率最高為目標函數的參數優化結果,既可以保證系統效率實現最大值,又可以保證偏磨指數實現最小值,能夠實現提高系統效率與防偏磨(或減輕偏磨)的協調統一。

2)抽油桿柱組合的優化設計。當以系統效率最高為目標函數優化抽油桿柱時,桿柱優化結果為階梯桿柱,即在滿足強度條件下,應采用最輕的抽油桿柱組合;當以降低偏磨指數為目標函數,即以預防桿管偏磨為目標優化抽油桿柱時,桿柱優化結果一般為啞鈴型桿柱或具有加重桿的組合桿柱,此時抽油桿柱的重量增加,系統效率降低。抽油桿柱的優化設計無法實現提高系統效率與防偏磨(或減輕偏磨)的協調統一,兩者之間存在著矛盾性。

3)扶正器配置間距優化設計。對于通過參數優化設計尚不能完全防止桿管產生偏磨的抽油機井,目前廣泛應用扶正器預防桿管偏磨。扶正器的配置原則應保證抽油桿柱不和油管產生接觸摩擦。配置扶正器預防桿管產生偏磨的實質是以犧牲扶正器的磨損來防止抽油桿柱產生磨損,同時由于扶正器材質相對于抽油桿材質較軟,也降低了油管的磨損速度。

1.5 抽油機井綜合診斷模型

1)泵況診斷。根據測得的光桿載荷及位移,計算出每級抽油桿柱頂部及抽油泵柱塞上的載荷和位移,并繪制出相應的井下示功圖,根據地面及井下示功圖分析抽油系統的工況。

2)油管漏失診斷。根據井下泵示功圖對井下產量進行診斷,與井口實測產量進行對比,可以判斷油管是否漏失。

3)桿管偏磨診斷。由抽油桿柱各截面示功圖的仿真結果計算抽油桿柱的軸向分布力、桿管偏磨的臨界力。根據柱塞實際下行阻力、桿管偏磨的臨界力便可以判斷桿管是否偏磨。

4)電動機功率利用率診斷。以實測懸點示功圖為基礎,對曲柄軸凈扭矩曲線、電動機實耗功率曲線、電動機平均實耗功率進行仿真,并計算電動機功率利用率,由此判斷電動機功率利用率的合理程度。

5)系統參數匹配的完善程度診斷評價。對目前參數條件下的系統效率進行仿真,并優化出系統最佳參數與最高系統效率,根據最高系統效率的實現率評價系統參數。

1.6 抽油設備優選的數學模型

抽油設備選擇的具體內容包括:抽油機型號、抽油泵直徑、抽油桿柱的組合與規格、電動機裝機功率。考慮系統最大產液量供產協調指標、設備能力利用率指標與經濟效益指標。在選擇抽油設備時,必須綜合考慮諸多因素,如系統實際產液量與預測產液量的差別、設備能力利用率、設備初期投資和生產經濟效益等,但由于這些性能指標優劣的描述較為模糊,如懸點載荷利用率通常用高、較高、一般、較低、低等模糊語言來描述,采用普通數學方法很難對其進行定量描述,為此采用綜合評判方法優選抽油設備。計算所選擇的各個方案的目標函數值,目標函數值最大的方案即為最優方案。

1.7 軟件功能

根據以上建立的數學模型,開發了抽油機井智能管理軟件,其操作運行環境為中文Windows XP,采用可視化程度較高的Visual Basic 6.0語言進行編程。該軟件共包括12個功能模塊:井眼軌道模擬、油井流入流出特性曲線、系統效率仿真評價、設備節能仿真評價、桿管偏磨仿真、系統優化設計、區塊整體優化、機型優選、經濟仿真評價、舉升方式優選、綜合診斷優化、參數管理。

2 應用效果

2.1 抽油機井綜合診斷功能應用效果

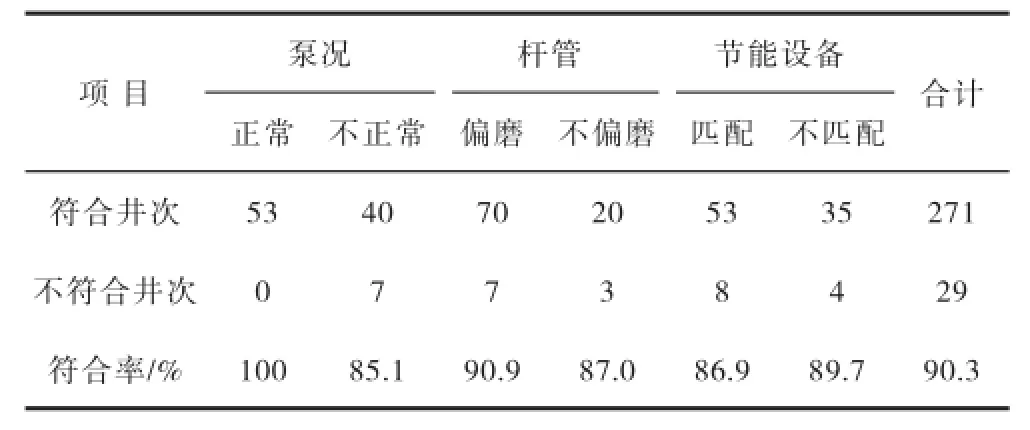

通過懸點示功圖、泵示功圖仿真為基礎的抽油機井系統效率、桿管偏磨指數、系統效率極值、系統最優參數匹配的仿真優化方法,實現了泵況、偏磨、節能潛力的智能一體定量診斷評價。共診斷100口井,每口井進行3項診斷,綜合診斷符合率達90.3%,如表1所示。

表1 抽油機井診斷情況統計

2.2 抽油機井參數綜合優化設計效果

在抽油機井系統效率、桿管偏磨指數與系統可靠度計算機仿真模型的基礎上,將抽油機井抽汲參數作為設計變量,以系統效率最高為優化目標,并綜合考慮偏磨指數、機桿泵系統可靠度、設備承載能力、油井參量、桿柱強度等約束條件,建立了抽油機井參數優化設計模型,實現了抽油機井節能、防偏磨與提高可靠性的一體優化。共應用優化了145口井,其中,調大參數20井次,調小參數110井次,換大泵10井次,桿管組合優化15井次。

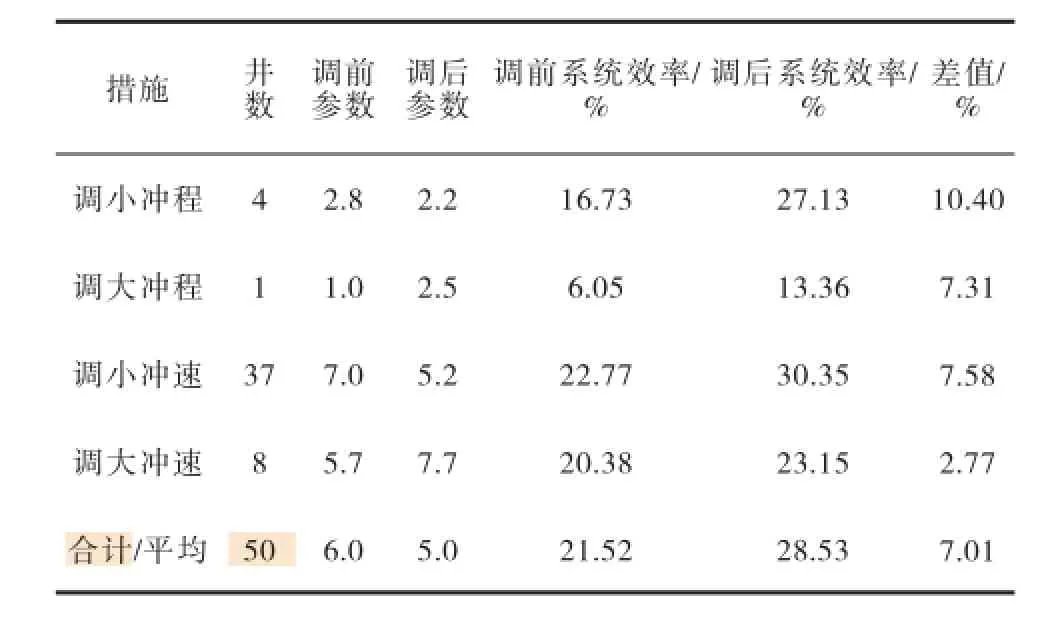

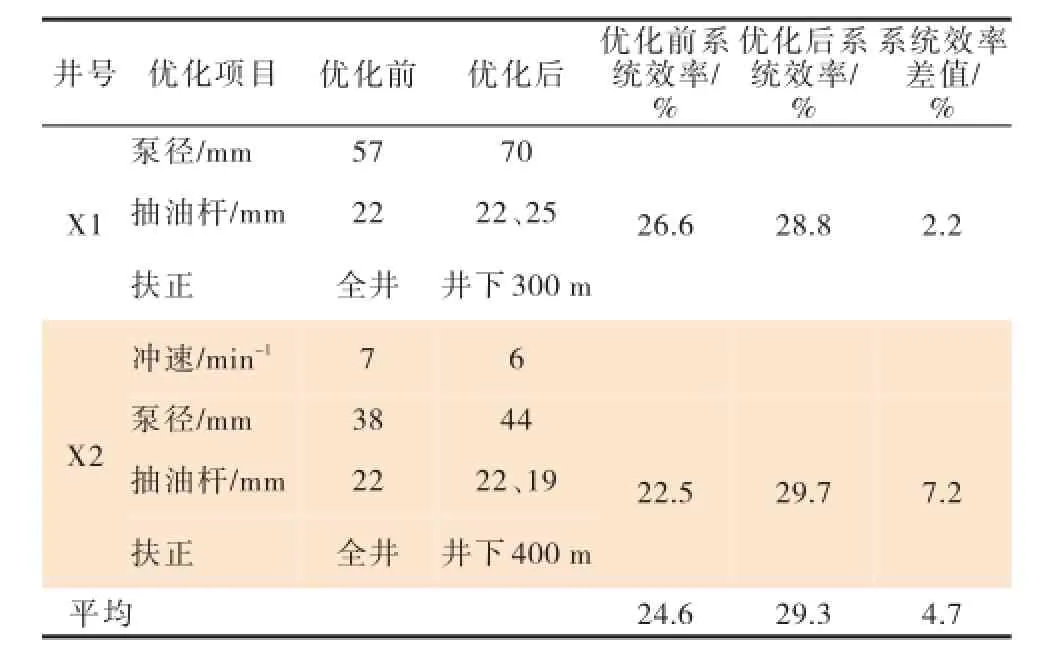

統計優化前后無措施的52口井,通過現場測試有功功率、產液量及動液面等生產參數進行對比分析,優化前平均系統效率21.64%,優化后平均系統效率28.56%,提高了6.92%。其中50口井采取地面參數調整措施,優化前平均系統效率21.52%,優化后平均系統效率28.53%,提高了7.01%(表2)。2口井隨作業同時調整泵徑、桿柱組合以及優化扶正,優化前平均系統效率24.6%,優化后平均系統效率29.3%,提高了4.7%(表3)。

表2 軟件優化后參數調整情況統計

表3 井下工具優化隨作業調整情況統計

3 結論

1)建立了抽油機井系統效率計算機仿真模型。該模型綜合考慮了油藏特性、抽油設備性能、產出液物性與抽汲參數的綜合影響,具有廣泛的適應性和較高的仿真精度,能夠滿足實際應用的需求。

2)以提高系統效率為目標,以控制偏磨為約束,建立了抽油機井系統優化模型,實現了防偏磨與提高系統效率的綜合優化。

3)實現對舉升方式優選、作業管理、節能管理以及經濟效益評價等方面的診斷與優化,通過現場應用,抽油機井系統效率提高了6.92%,達到了節能降耗的目標。

[1]陳德春,吳春洲,孟紅霞,等.不同抽油機井系統效率計算模型研究與節能效果[J].科學技術與工程,2013,13(10):2808-2812.

[2]吳延強,吳曉東,韓國慶,等.基于偏磨分析的桿柱磨損壽命預測模型[J].石油鉆采工藝,2013,35(1):79-82.

10.3969/j.issn.2095-1493.2016.11.016

2016-01-08

(編輯 賈洪來)

孫英偉,工程師,2006年畢業于東北石油大學(石油工程專業),從事鉆井技術工作,E-mail:sunyingwei@petrochina. com,地址:黑龍江省大慶市大慶油田有限責任公司鉆井三公司,163413。