利用尾礦、玄武巖配制耐熱混凝土的應用研究

陳向哲

(河北建設集團有限公司混凝土分公司,河北 保定 071051)

利用尾礦、玄武巖配制耐熱混凝土的應用研究

陳向哲

(河北建設集團有限公司混凝土分公司,河北 保定 071051)

針對悶渣池耐熱混凝土對原材料的特殊要求,結合自身情況,選擇配制以當地主材為基礎的硅酸鹽耐熱混凝土。在耐熱骨料當中摻加一定量的非耐熱骨料,即在秦皇島盧龍玄武巖當中摻加部分唐山遷西地區鐵選尾礦,砂配制出耐熱混凝土,通過一系列試驗數據,分析了解尾礦砂對耐熱混凝土性能的影響。配制出的耐熱混凝土在 700℃ 高溫烘烤的情況下,各項性能達到要求。

耐熱混凝土;尾礦砂;玄武巖

0 引言

我公司于 2015 年 10 月開始對河北冶金建設集團—唐銀南北料堆場悶渣池供應耐熱混凝土,混凝土設計強度等級為C30,使用溫度不小于 350℃,極限溫度 700℃。

耐熱混凝土是一種能長期在 200~900℃ 狀態下使用,且能保持所需的物理力學性能和體積穩定性的特種混凝土[1]。根據所用膠凝材料的不同,耐熱混凝土可分為:硅酸鹽耐熱混凝土、鋁酸鹽耐熱混凝土、磷酸鹽耐熱混凝土、硫酸鹽耐熱混凝土、水玻璃耐熱混凝土、鎂質水泥耐熱混凝土及其他膠結料耐熱混凝土。與傳統的耐火磚相比,有以下優點:(1)生產工藝簡單,造價低;(2)施工簡單,易于機械化;(3)可以建造任何結構形式的構件;(4)可以充分利用工業廢渣、廢舊耐火磚以及某些地方材料和天然材料。

針對悶渣池耐熱混凝土對原材料的特殊要求,結合自身情況,選擇配制以當地主材為基礎的硅酸鹽耐熱混凝土。普通混凝土耐熱性不好的主要原因是一些水泥的水化產物為Ca(OH)2,水化鋁酸鈣在高溫下脫水,使水泥石結構破壞而導致混凝土碎裂;另一個原因是常用的一些骨料,如石灰石、石英砂在高溫下發生較大體積變形,還有一些骨料在高溫下發生分解,從而導致普通混凝土結構的破壞,強度降低。因此,骨料是配制耐熱混凝土一個很關鍵的因素。我們通過在耐熱骨料當中摻加一定量的非耐熱骨料,即玄武巖當中摻加部分鐵選尾礦砂,通過一系列試驗數據,分析了解尾礦砂對耐熱混凝土性能的影響。

1 原材料

(1)水泥:冀東 P·O42.5水泥。抗壓強度:3d 為28.5MPa,28d 為 51.7MPa;標準稠度用水量為 27%;安定性合格,混合材中石灰石含量為 0。

(2)礦粉:河北鋼建 S95 級。7d 活性 77.6%,28d 活性101.3%,流動度比 102%。

(3)粉煤灰:勇昭 FⅡ 級。細度 13%,燒失量 2.3%,需水量比 103%,含水率 0.4%。

(4)粗骨料:10~20mm 級玄武巖:松散堆積密度為1526kg/m3,搗實堆積密度為 1688kg/m3,石粉含量 0.4%; 5~10mm 級玄武巖:松散堆積密度為 1490kg/m3,搗實堆積密度為 1669kg/m3,石粉含量 1.2%。

(5)細骨料:鐵選尾礦砂:細度模數 2.2,含泥量1.7%;玄武巖機制砂(0~3mm):細度模數 3.1,石粉含量7.6%。

(6)外加劑:聚羧酸減水劑(豐潤恒譽),減水率23.5%。

2 試驗方案

2.1 試驗方案

2.1.1 第一階段

根據工程進度情況在最短時間內確定可行的施工方案,單用 0~3mm 粒徑的玄武巖為細骨料,粗骨料選用 5~10mm粒徑玄武巖與 10~20mm 粒徑玄武巖按 3:7 摻加,采取 JGJ/ T 15—2008《早期推定混凝土強度試驗方法》中 80℃ 熱水法的試驗步驟進行快速試驗,即將混凝土拌合物在 (20±5)℃ 的環境下成型,然后將 100mm×100mm×100mm 的試件浸入養護箱 (80±2)℃ 水中養護 5 小時±5 分鐘,脫模后逐一對試件進行標記,測量邊長及稱重后隨即放入電熱恒溫干燥箱中,保持 (110±5)℃ 下烘干 16 小時,冷卻至室溫,逐一測量試件邊長及重量,留一組進行試壓;另一組置于箱式電阻爐中加熱,按平均 2~3℃/min 勻速升溫至 700℃,恒溫 3 小時后,自然冷卻至室溫,測量試件邊長及重量后,立即試壓,破型后的試件見圖 1。試驗結果如表 1。

圖1 沸煮法 700℃ 烤后破型試件

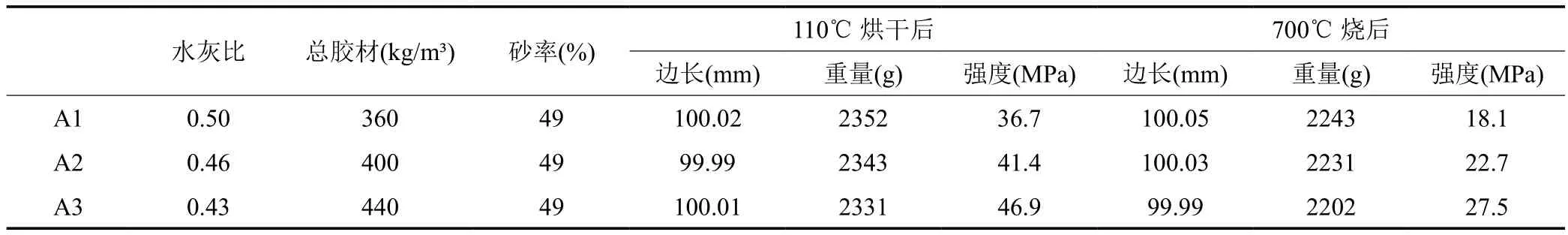

表1 第一階段試驗結果

2.1.2 第二階段

通過第一階段的數據,確定 A3 為最佳配比方案,即試驗總膠材量為 440kg/m3、砂率(Sp)為 49%、外加劑摻量為2.0%。細骨料中尾礦砂按 B1(0.00%)、B2(0.10%)、B3(0.20%)、B4(0.30%)、B5(0.40%)、B6(0.50%)與0~3mm 粒徑的玄武巖雙摻,本階段耐熱混凝土拌合物的坍落度均控制在 (190±3)mm 范圍內,配合比如表 2。

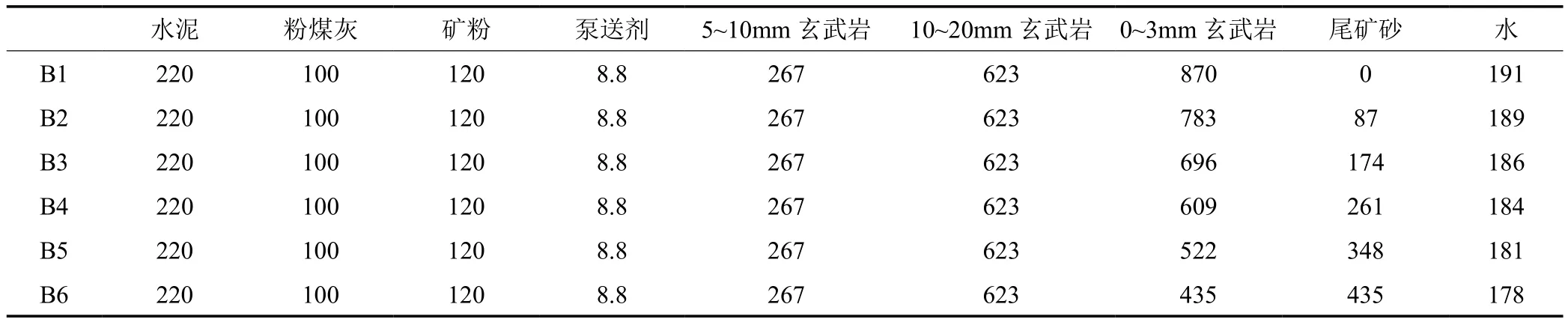

表2 第二階段配合比 kg/m3

將序號 B1~B6 的混凝土拌合物在 (20±5)℃ 的環境下成型、脫模,置于 (20±2)℃的標準養護室中進行養護。達到 28天齡期后,重復第二階段后半部分的烘干、烘烤試驗,試驗結果如表 3。

表3 第二階段試驗結果

2.2 數據分析

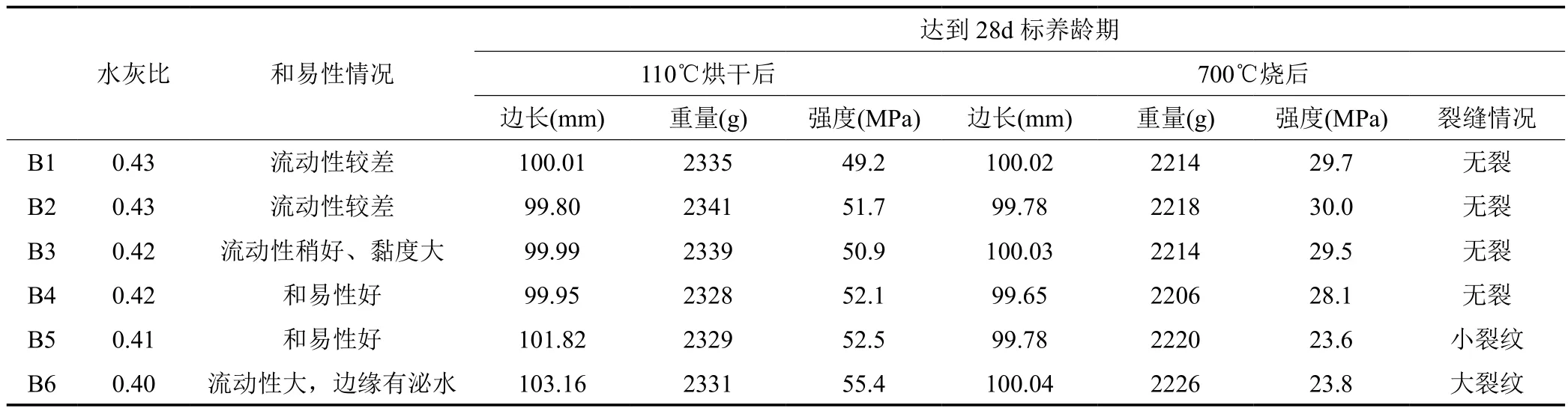

(1)在坍落度都為 (190±3)mm 情況下,每盤混凝土用水量的關系曲線,如圖 2。

圖2 固定坍落度情況下用水量變化

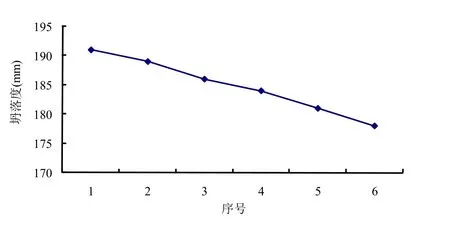

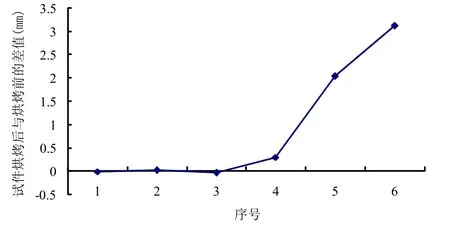

(2)試驗混凝土達到 28 天齡期,烘干 16h,馬上進行700℃ 烘烤前后,B1~B6 各組試件邊長的變化,即 700℃ 下恒溫 3h 后試件邊長與烘烤前試件邊長的差值變化曲線,如圖3。

圖3 烘烤前后試件邊長的變化值

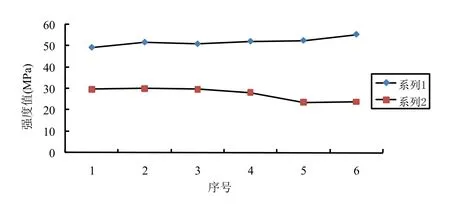

(3)在坍落度都為 (190±3)mm 情況下,隨著尾礦砂含量的增加,用水量相對減少,混凝土強度變化曲線如圖 4。

圖4 強度變化

2.3 小結

(1)如表1所示,砂率一定情況下,隨著膠材總量的增加,水灰比隨之降低,混凝土拌合物和易性增強,抗壓強度顯著提高。

(2)從表1中 A3 與表3中 B1 的抗壓強度結果分析可知,與 28d 標養齡期的試塊相比,快速養護法由于時間限制,混凝土試件內部不能在短期內完全水化,因此試塊的抗壓強度相對偏低從破型試塊的斷面年會出現色暈現象。

(3)由表2和圖 2 可知,在膠材不變、砂率一定的情況下,使混凝土拌合物坍落度穩定在 (190±3)mm,隨著尾礦砂摻量的提高,用水量相對降低;由表3可知,混凝土的和易性逐漸改善,尾礦砂摻量在 30%~50% 時最佳。根據美國墾務局 Denver 實驗室的經驗,以細度模數 2.75 為標準狀態,(細碎機)砂子細度模數每增減 0.1,相應混凝土砂率應增減0.5%;同時砂率每增減 1%,混凝土用水量相應增減 1%。因此,對于尾礦砂的加入,耐熱混凝土拌合物細骨料的細度模數逐漸向 2.75 靠近,當繼續增加尾礦砂摻量時,拌合物細骨料的細度模數變小,混凝土和易性變差。

(4)混凝土試件在尾礦砂摻量為 40%時,有裂紋出現,說明尾礦砂摻量超過 40% 時,抗耐熱成分不足以支撐 700℃的高溫。由圖 3 所示,當尾礦砂摻量超過30% 時,試件烘烤前后差值明顯加大,說明尾礦砂摻量超過30%,對混凝土抗裂不利。結合圖 4 的強度曲線圖,試件在 700℃ 烘烤后,強度隨著尾礦砂摻量增加成先穩定后加劇降低的趨勢,當摻量達到 40% 后,烘烤強度下降明顯。確定尾礦砂最佳摻量范圍是 30%~40%,鑒于本工程的極限溫度為 700℃ 且考慮到混凝土的成本控制,確定施工配合比細骨料中尾礦砂的摻量為35%。

3 結束語

采用唐山遷西地區鐵選尾礦砂、秦皇島盧龍玄武巖為填充骨料配制出的耐熱混凝土,在 700℃ 高溫烘烤的情況下,各項性能達到要求。與傳統單純使用耐熱骨料相比,鐵選尾礦砂的加入對耐熱混凝土本身的基本性能未受到太大的影響。鐵選尾礦砂的利用,一方面保護生態環境,減少了對生態環境的負面影響;另一方面對節約成本、提倡混凝土的綠色生產起到推動作用。

[1] YB/T 1252—2011.耐熱混凝土應用技術規程[S].

[2] JGJ 55—2011.普通混凝土配合比設計規程[S].

[3] JGJ/T 15—2008.早期推定混凝土試驗方法標準[S].

[4] GB/T 50081—2002.普通混凝土力學性能試驗方法標準[S].

[通訊地址]河北省保定市天威西路 3083 號 河北建設集團(071051)

陳向哲,男,工程師,河北建設集團有限公司混凝土分公司總經理。