靜葉尾跡對壓氣機動葉非定常氣動載荷的影響

楊文軍, 袁惠群, 寇海江

(1.東北大學機械工程與自動化學院 沈陽,110819) (2.東北大學理學院 沈陽,110819)

?

靜葉尾跡對壓氣機動葉非定常氣動載荷的影響

楊文軍1, 袁惠群2, 寇海江1

(1.東北大學機械工程與自動化學院 沈陽,110819) (2.東北大學理學院 沈陽,110819)

以某型航空發動機壓氣機轉子系統為研究對象,建立了單級葉盤的三維結構及流場模型。通過對滑移網格(sliding mesh,簡稱SM)方法與運動坐標系(moving reference frame,簡稱MRF)方法在計算耗時和收斂性方面的比較,證明了運動坐標系方法的準確性和高效性。考慮前一級靜葉尾跡的影響,求解壓氣機內部在不同時刻的流動特性,得到靜葉尾跡對動葉流場的非定常干擾情況。經過對壓氣機葉頂和輪轂、動葉壓力面和吸力面非定常氣動載荷的分析發現:在動葉流場的前緣形成了較主流區壓力和速度較低的不均勻流場,且在動葉前緣葉頂位置受到的氣動載荷最為顯著;動葉壓力面和吸力面氣動載荷的分布規律相反,從葉頂至輪轂、前緣至尾緣,壓力面非定常氣動載荷的大小和波動幅度逐步遞減,而吸力面卻與其相反,呈現出逐步遞增的趨勢。該研究為某型航空發動機壓氣機葉盤轉子系統的動力學設計提供了理論依據。

壓氣機轉子; 滑移網格; 靜葉尾跡; 非定常流場; 氣動載荷

引 言

航空發動機日益向高負荷、高效率和高可靠性的趨勢發展,這要求必須深入考慮壓氣機內部流場的氣動特性。在壓氣機工作過程中,動葉片受到前一級靜葉片尾跡的影響而產生非定常效應,導致氣動力及流動特性的變化,使壓氣機葉片上的氣動載荷發生改變,進而影響整個航空發動機的工作性能。因此,考慮壓氣機靜葉尾跡對轉子葉片表面非定常氣動載荷的影響,已成為航空發動機氣動及結構設計的關鍵問題之一。

國內外學者針對壓氣機內部非定常尾跡開展了研究。文獻[1-3]利用探針測試手段得到了軸流壓氣機葉片尾跡的非定常流場和湍流特性。王英鋒等[4]采用在葉片表面埋設微型壓力傳感器的方法,研究了上游葉片尾跡對軸流壓氣機轉子葉片非定常表面壓力的影響。Henderson等[5]研究了某型1.5級軸流壓氣機尾跡分散和邊界層轉捩過程對自由流湍流的影響。Kerrebrock 等[6]觀察動葉尾跡輸運過程中的臨界溫度,發現靜葉壓力面的轉子尾流能量超過了非黏性流動。還有學者[7-10]對壓氣機葉片尾跡的應用與控制進行了研究。文獻[11-13]通過數值模擬和實驗發現,增加軸向距離可減弱葉片尾跡的非定常作用。Li等[14]利用特定的尾流撞擊效應控制了軸流壓氣機內部的非定常分離流。李少華等[15]模擬了在不同轉速和射流比下,非定常尾跡對動葉前緣氣膜冷卻效率的影響。總結研究發現,對分析前一級靜葉尾跡對轉子葉片表面非定常氣動載荷影響的研究較少。

筆者對某型航空發動機壓氣機內部的三維非定常旋轉流場進行了模擬,分析了前一級靜葉尾跡向下游動葉區域運動的過程,研究了轉子葉片表面非定常氣動載荷的分布規律。

1 研究對象和方法

本研究以某型壓氣機前一級靜葉和下游動葉的三維流場為研究對象,靜、動葉片數量相等為38,選取單扇區流場通道作為計算區域,應用計算流體力學(computational fluid dynamics,簡稱CFD)的專業前處理軟件Gambit生成結構化六面體網格。網格單元數為106 758,節點數為116 679,且網格的長寬比小于5,正交性大于10,延展比小于1 000,網格的質量良好,模型如圖1所示。

圖1 計算模型Fig.1 The model of computation

壓氣機工作轉速為11 383 r/min,采用進口總壓、出口靜壓邊界類型,介質為可壓縮理想空氣。已知進口總壓Pinlet為1.0×105Pa、溫度Tinlet為300 K,出口靜壓Poutlet為1.08×105Pa、溫度Toutlet為300 K,動葉排軸向長度Cx為0.037 31 m、節距b為0.043 69 m,如圖2所示。

壓氣機內部流體的運動屬于三維非穩態、帶旋轉的不規則流動,故選用標準k-ε湍流模型[16-18],其湍流能與耗散率的控制方程為

(1)

(2)

其中:k為湍流能;ε為湍流耗散率;μt=ρCμk2/ε為湍流黏度;C1=1.44;C2=1.92;Cμ=0.09;σk=1.0;σε=1.3為常數。

杜昆等[18]采用與筆者相同的邊界類型,即進口總壓、出口靜壓以及標準k-ε湍流模型,對渦輪葉片的流動特性進行了CFD數值模擬,并與實驗數據進行了比較。結果顯示,數值分析結果與實驗數據吻合良好,這說明利用CFD數值方法對壓氣機轉子葉片的三維流場模擬是可靠的。

2 計算結果分析

2.1 SM方法與MRF方法的比較

由于壓氣機動、靜葉流場的交界面為旋轉面,且與動葉流場的轉軸重合,因此對于動靜交界面的設置不僅可以采用SM方法,還可以采用MRF方法。

2.1.1 計算收斂性

為了保證計算的穩定性和收斂效果,采用隱式耦合求解方法對壓氣機內部流場進行了500步的定常分析,將得到的穩定流場作為初場,啟動非定常分析。綜合考慮動葉的旋轉速度和三維非定常計算的耗時性,選定物理時間步長為2.31 μs,同時設定虛擬迭代步數為20,計算時間步為2 280。

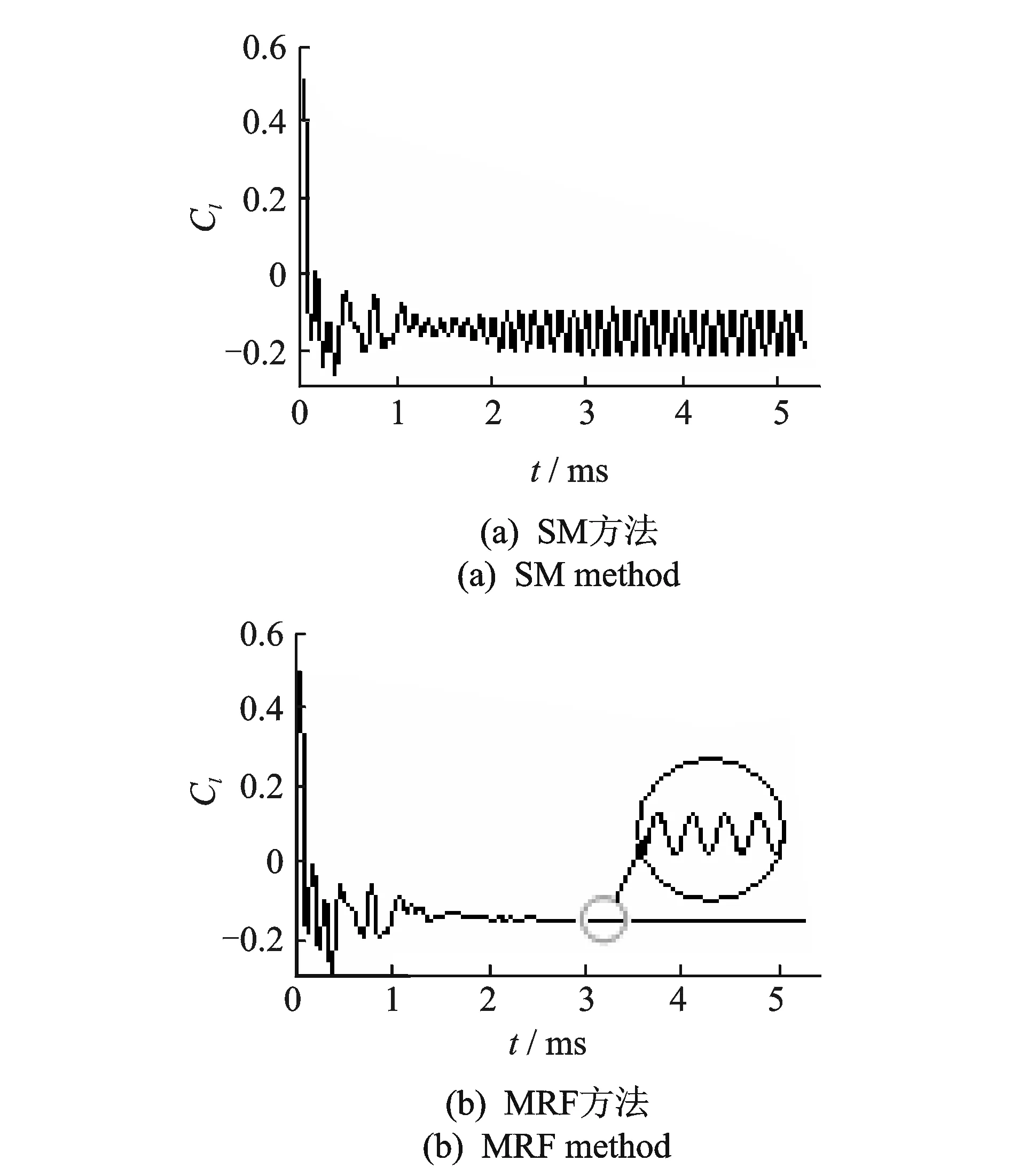

在計算過程中,通過監測動葉表面的系數曲線來判定收斂情況。圖3為SM方法和MRF方法的非定常升力系數監視曲線。可以看出:經過3 ms計算后, SM方法和MRF方法的計算結果收斂, 且二者都屬于震蕩收斂,這是由于壓氣機內部流場的非定常性決定的;MRF方法監視曲線的震蕩幅值要遠小于SM方法的震蕩幅值。相比較而言,MRF方法的收斂性更好。

圖3 非定常分析的升力系數監視曲線Fig.3 Lift convergence history curve of unsteady analysis

除了使用特征量的監控值來判定計算的收斂外,一般還把進出口的流量之差作為一個評價計算收斂性的重要標準。表1為兩種方法的進出口流量值及偏差。可以看出,MRF方法的進出口流量偏差0.3%小于SM方法的偏差0.8%,這說明了MRF方法的收斂效果優于SM方法。

表1 兩種方法的進出口流量值和偏差

2.1.2 計算所需時間

在計算設備相同的情況下,SM方法非定常計算所耗用的時間約為5.50 h,而MRF方法耗用時間約為9.75 h,可見MRF方法的計算效率更高。為了保證計算的準確性和高效性,本研究采用MRF方法模擬壓氣機內部的三維非定常旋轉流場。

2.2 靜葉尾跡對動葉流場的非定常干擾

經過2 280個時間步計算后,監測的進出口流量以及動葉升力系數等參數都達到了良好的周期性(震蕩幅值數量級為10-2),如圖4所示,據此判定計算結果已收斂。

圖4 監測參數的收斂曲線Fig.4 Convergence curve of monitoring parameters

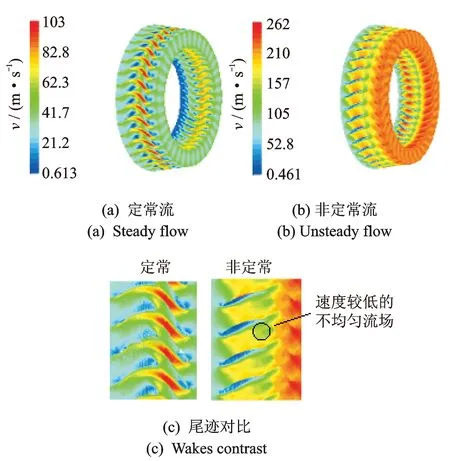

提取定常流和非定常流的速度云圖,如圖5所示。從速度云圖看到,當氣流從前一級靜葉流入下一級動葉時,每兩個葉片通道之間會產生一條尾跡,這個尾跡從前一級靜葉的尾緣一直延伸到動葉的前緣。定常流的速度云圖顯示了前一級靜葉尾跡自然流動時的形態。施加轉速后,在前一級靜葉尾跡輸運至下游動葉流場通道時,被轉子葉片周期性地掃過,這對動葉流場產生了較大幅度的非定常擾動,使動葉壓力面的壓力遠大于吸力面,導致前一級靜葉的尾跡被擠向了下一個動葉的吸力面一側,在動葉前緣形成了速度較低的不均勻流場區域。

圖5 定常流和非定常流的速度云圖Fig.5 Speed cloud of steady and unsteady flow

圖6 葉頂靜壓分布圖Fig.6 Static pressure distribution of compressor shroud

圖7 輪轂靜壓分布圖Fig.7 Static pressure distribution of compressor hub

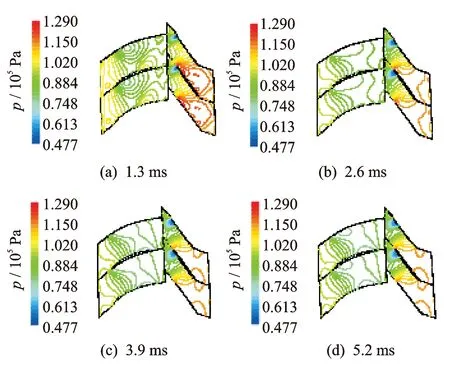

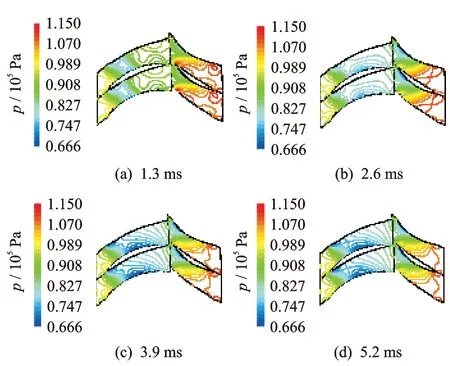

為進一步研究壓氣機內部的流動特性和前一級靜葉尾跡的變化,分別計算了1.3,2.6,3.9和5.2 ms時刻的非定常流場,得到了各時刻壓氣機內部流場的靜壓分布情況。圖6,7為葉頂和輪轂的靜壓分布圖。隨著時間的推移,靜動葉流場的壓力均有小幅度降低,且分布越來越均勻,直到流場穩定,這尤其體現在靜葉和動葉尾緣區域。在1.3 ms時刻靜動葉流場的壓力梯度相對比較復雜,存在較多的壓力渦,當到達3.9 ms時刻后,壓氣機內部流場的壓力渦明顯減少,分布基本穩定,壓力梯度趨于均勻,此時流動收斂。還看到,動葉壓力面的壓力明顯大于吸力面,這使得在動葉流場的前緣形成了低壓、低速的不均勻流場區域,且在葉頂位置存在兩個明顯的壓力分布集中點,這兩個集中點為整個流場的最大壓力和最小壓力所在處,也是非定常氣動載荷對轉子葉片影響最突出的位置。

2.3 非定常氣動載荷的分布特性

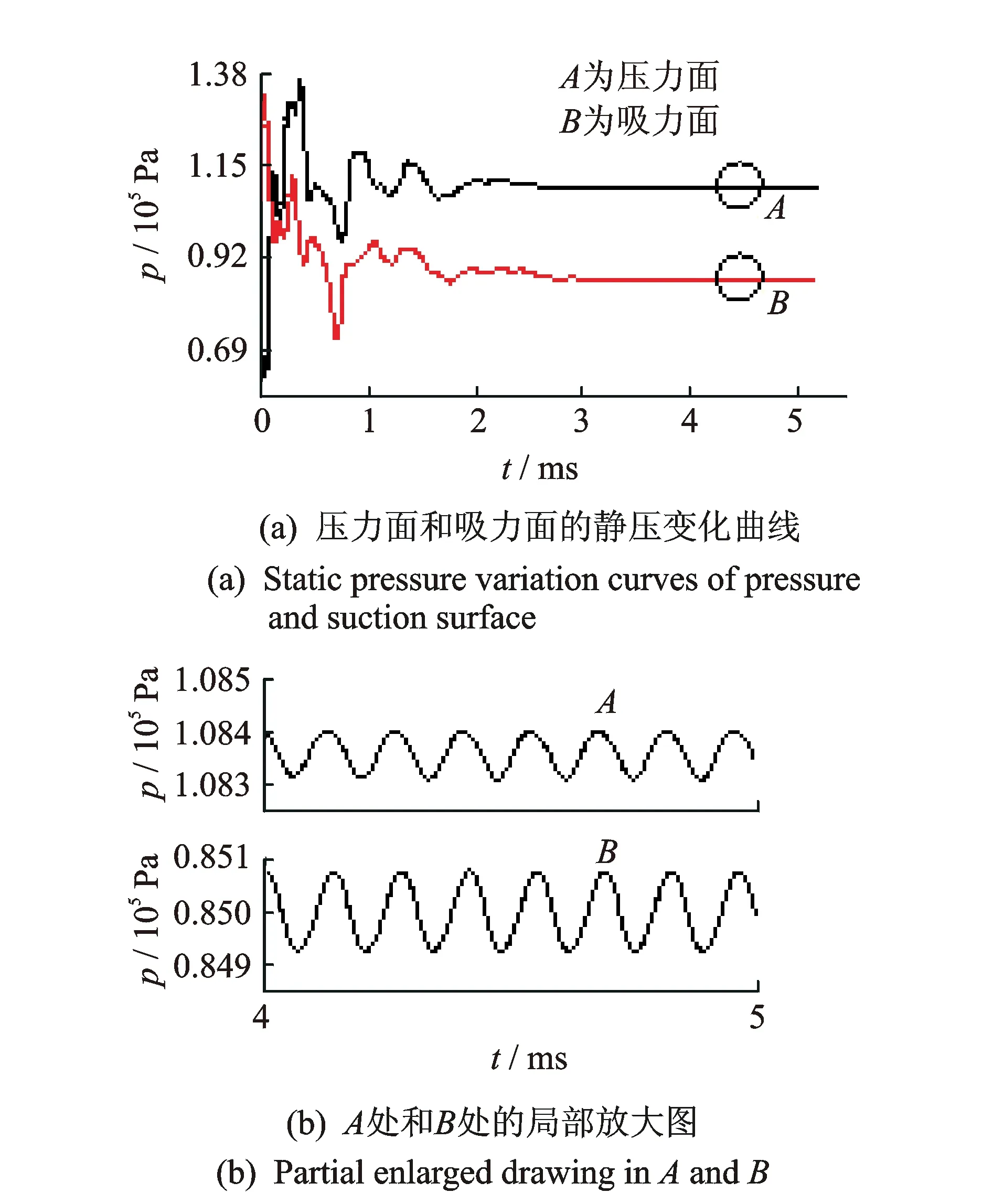

經過對葉頂和輪轂的壓力分析,初步掌握了動葉周圍壓力的分布情況。為了進一步研究動葉表面氣動載荷的變化規律,對動葉壓力面和吸力面的靜壓進行了監測,得到了動葉表面的靜壓變化曲線,如圖8所示。可見,當壓氣機內部的流場收斂后,動葉壓力面和吸力面的氣動載荷也達到平穩。圖8(a)為動葉壓力面和吸力面的靜壓隨時間的變化曲線。可以看出,壓力面和吸力面靜壓的變化情況相似,且二者達到平穩后都處于震蕩收斂狀態,并呈現出正、余弦變化規律,如圖8(b)所示。另外,壓力面靜壓的收斂值(1.08×105Pa)遠大于吸力面靜壓的收斂值(0.85×105Pa),但從震蕩幅值來看,吸力面靜壓的震蕩幅值明顯大于壓力面的幅值。

圖8 動葉表面的靜壓變化曲線Fig.8 Static pressure variation curves of rotor blade surface

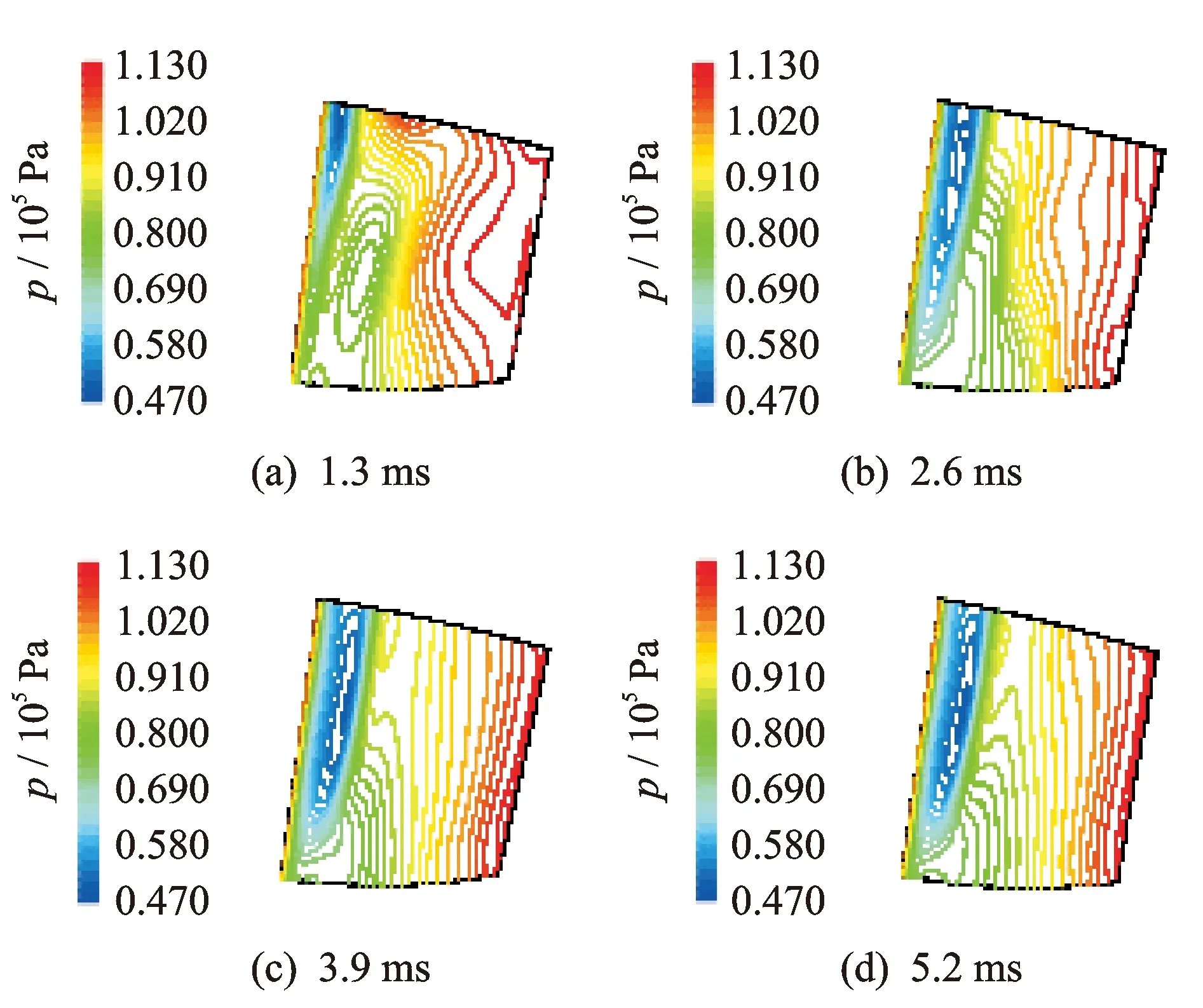

為了詳細獲得動葉表面氣動載荷的分布細節,繪制了在1.3,2.6,3.9和5.2 ms時刻的動葉壓力面和吸力面的靜壓分布圖,如圖9,10所示。可以看出,壓力面和吸力面的氣動載荷分布規律相反。從動葉的葉頂至輪轂、前緣至尾緣,壓力面的壓力大小和波動幅度逐步遞減,這反映出動葉壓力面的非定常壓力主要是因為受前一級靜葉尾跡影響而產生的。對于吸力面來說,附面層和上游葉片尾跡共同影響其非定常表面的壓力波動,且以附面層的作用為主,故其壓力分布規律與壓力面不同,呈現出逐步遞增的趨勢。動葉表面的壓力隨時間的變化與葉頂和輪轂一致,在開始階段壓力波動幅度較大,在3.9 ms以后流動收斂,動葉表面的壓力分布基本穩定。動葉表面的氣動載荷取決于壓力面和吸力面的受力情況,在動葉前緣的壓力梯度較大,且二者的壓力反相變化,故此處為主要受力區。另外,在動葉前緣葉頂位置壓力面和吸力面分別出現了最大壓力和最小壓力,此處壓力面與吸力面的壓力差最大。

圖9 壓力面靜壓分布圖Fig.9 Static pressure distribution of pressure surface

圖10 吸力面靜壓分布圖Fig.10 Static pressure distribution of suction surface

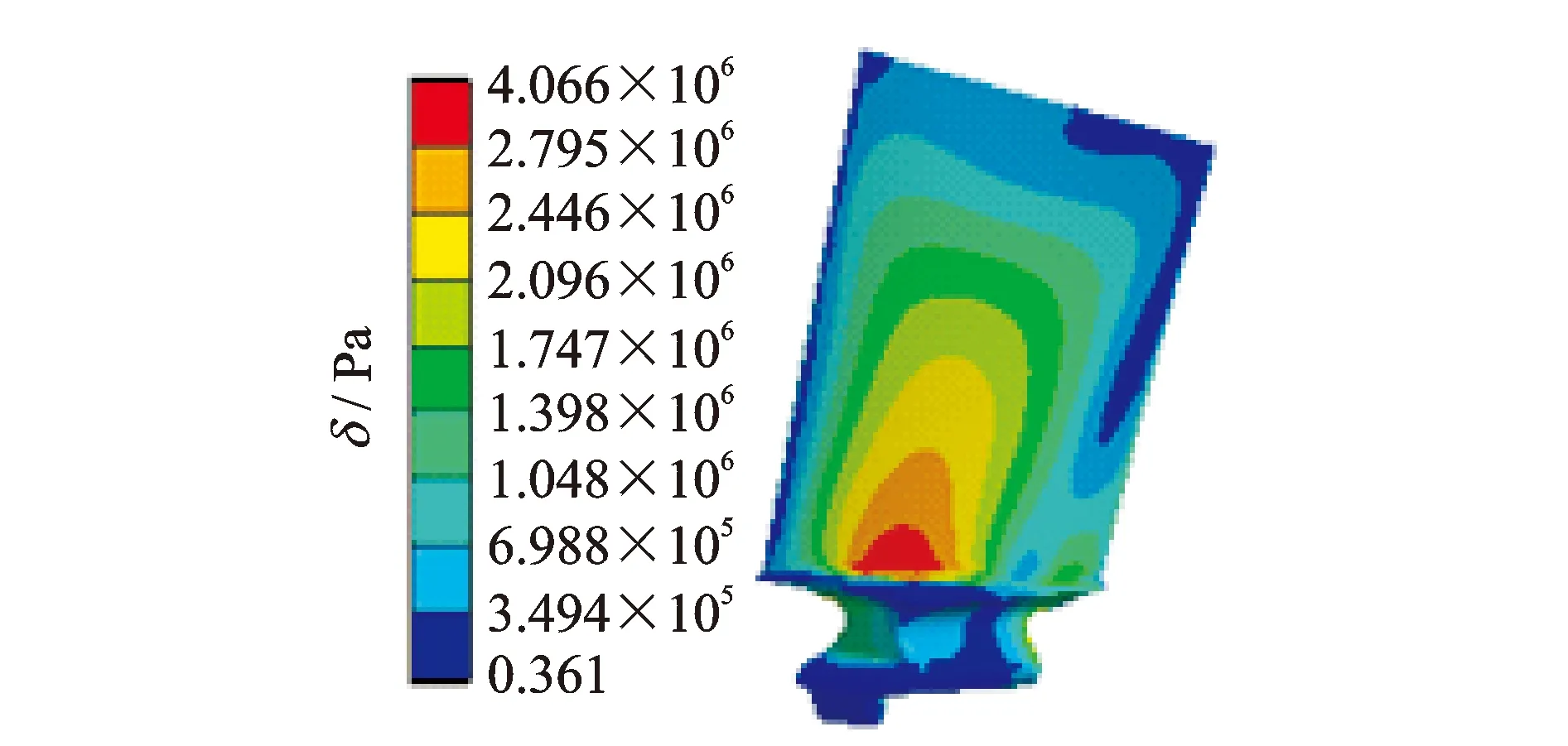

將動葉壓力面和吸力面的氣動載荷作為外載荷,施加在動葉表面進行靜強度分析,得到了榫頭各位置的總變形和等效應力分布。從圖11,12可以看出,榫頭動葉葉頂前緣的位移變形量最大,動葉葉根位置產生了較大的應力,最大值為4.07×106Pa,這證明在榫頭動葉葉頂前緣位置受到的氣動載荷最為顯著。

圖11 榫頭的總變形圖Fig.11 Total deformation of tenon

圖12 榫頭的等效應力圖Fig.12 Equivalent stress of tenon

3 結 論

1) 當前一級靜葉尾跡運動至下游動葉流場通道時,由于受到轉子葉片周期性地切割,使得動葉壓力面的壓力要遠大于吸力面,導致前一級靜葉的尾跡被擠向了下一個動葉的吸力面一側,在動葉流場的前緣形成了較主流區壓力和速度較低的不均勻流場區域,且動葉前緣葉頂位置受到的氣動載荷最為顯著。

2) 動葉壓力面和吸力面非定常氣動載荷的分布規律相反,壓力面主要受前一級靜葉尾跡的影響,從葉頂至輪轂、前緣至尾緣非定常氣動載荷的大小和波動幅度逐步遞減,而吸力面受靜葉尾跡的影響較小,以附面層作用為主,呈現出逐步遞增的趨勢。

[1] Ma Hongwei, Jiang Haokang. An experimental study of three-dimensional characteristics of turbulent wakes of axial compressor rotors[J]. Journal of Thermal Science, 2005,14(1):15-21.

[2] Lakshminarayana B, Davino R. Mean velocity and decay characteristics of the guidevane and stator blade wake of an axial flow compressor[J]. Journal of Engineering for Gas Turbines and Power, 1980,102(1):50-60.

[3] Sentker A, Riess W. Experimental investigation of turbulent wake-blade interaction in axial compressors[J]. International Journal of Heat and Fluid Flow, 2000,21(3):285-290.

[4] 王英鋒,胡駿,羅標能,等.上游葉片尾跡對轉子葉片非定常表面壓力頻譜特性影響的研究[J].航空動力學報,2006,21(4):693-699.

Wang Yingfeng, Hu Jun, Luo Biaoneng, et al. Effects of the up-stream blade wakes on the spectrum of rotor blade unsteady surface pressure[J]. Journal of Aerospace Power, 2006,21(4):693-699. (in Chinese)

[5] Henderson A D, Walker G J, Hughes J D. The influence of turbulence on wake dispersion and blade row interaction in an axial compressor[J]. Journal of Turbomachinery-Transactions of the ASME, 2006,128(1):150-157.

[6] Kerrebrock J L, Mikolajczak A A. Intra-stator transport of rotor wakes and its effect on compressor performance[J]. Journal of Engineering for Gas Turbines and Power, 1970,92(4):359-368.

[7] 熊勁松,侯安平,周盛.壓氣機級間尾跡非定常流動的分析與利用途徑探索[J].工程熱物理學報,2007,28(1):43-45.

Xiong Jinsong, Hou Anping, Zhou Sheng. Compressor stage wake induced unsteady flow analysis and utilization[J]. Journal of Engineering Thermophysics, 2007,28(1):43-45. (in Chinese)

[8] Gorrell S E, Okiishi T H, Copenhaver W W. Stator-rotor interactions in a transonic compressor-part 1: effect of blade-row spacing on performance[J]. Journal of Turbomachinery-Transactions of the ASME, 2003,125(2):328-335.

[9] Hilgenfeld L, Pfitzner M. Unsteady boundary layer development due to wake passing effects on a highly loaded linear compressor cascade[J]. Journal of Turbomachinery-Transactions of the ASME, 2004,126(4):493-500.

[10]杜子學,韓山河,劉雅黔,等.壓氣機葉片流固耦合的強度和振動研究[J].振動、測試與診斷,2013,33(5):789-793.

Du Zixue, Han Shanhe, Liu Yaqian, et al. Fluid-solid interaction strength and vibration of compressor blade[J]. Journal of Vibration, Measurement & Diagnosis, 2013,33(5):789-793. (in Chinese)

[11]Zhao Ben, Yang Ce, Chen Shan, et al. Unsteady flow variability driven by rotor-stator interaction at rotor exit[J]. Chinese Journal of Aeronautics, 2012,25(6):871-878.

[12]陳山,楊策,李杜,等.離心壓氣機進口導葉尾跡的形態、輸運及與葉輪流場的相互影響[J].航空動力學報,2011,26(7):1628-1637.

Chen Shan, Yang Ce, Li Du, et al. IGV wake state, transportation and interaction influence with impeller blade row in centrifugal compressor[J]. Journal of Aerospace Power, 2011,26(7):1628-1637. (in Chinese)

[13]胡駿,湯國才,于再.動葉尾跡對靜子非定常氣動性能影響的研究[J].航空動力學報,1999,14(4):387-392.

Hu Jun, Tang Guocai, Yu Zai. An experimental investigation on compressor rotor-stator interaction[J]. Journal of Aerospace Power, 1999,14(4):387-392. (in Chinese)

[14]Li Zhiping, Li Qiushi, Yuan Wei, et al. Experimental study on unsteady wake impacting effect in axial-flow compressors[J]. Journal of Sound and Vibration, 2009,325(1-2):106-121.

[15]李少華,李知駿,曲宏偉,等.非定常尾跡對動葉氣膜冷卻影響的數值模擬[J].電站系統工程,2011,27(1):3-5.

Li Shaohua, Li Zhijun, Qu Hongwei, et al. An experimental investigation on compressor rotor-stator interaction[J]. Power System Engineering, 2011,27(1):3-5. (in Chinese)

[16]鄭雅芳.湍流模型的對比與葉輪機械內部氣動性能的數值模擬[D].天津:天津大學,2010.

[17]陶海亮,郭寶亭,譚春青.基于氣熱固耦合的渦輪模態分析[J].振動、測試與診斷,2012,32(6):941-944.

Tao Hailiang, Guo Baoting, Tan Chunqing. Modal analysis of turbine based on fluid-thermo-structure coupling[J]. Journal of Vibration, Measurement & Diagnosis, 2012,32(6):941-944. (in Chinese)

[18]杜昆,宋立明,李軍.凹槽狀葉頂渦輪葉片傳熱特性的數值研究[J].推進技術,2014,35(5):618-623.

Du Kun, Song Liming, Li Jun. Numerical investigations on heat transfer characteristics of turbine blade with squealer tip[J]. Journal of Propulsion Technology, 2014,35(5):618-623. (in Chinese)

10.16450/j.cnki.issn.1004-6801.2016.04.016

國家自然科學基金資助項目(51275081);國家自然科學基金重點資助項目(51335003);沈陽市科技計劃資助項目(F13-014-2-00)

2014-09-26;

2014-11-10

V231.3; TH453

楊文軍,男,1988年10月生,博士生。主要研究方向為葉盤系統多物理場耦合動力學多學科設計優化理論與試驗研究。曾發表《某型燃氣輪機一體化葉盤轉子系統動力學特性》(《東北大學學報:自然科學版》2014年第6期)等論文。

E-mail:ncywj@163.com

簡介:袁惠群,男,1954年7月生,教授。主要研究方向為機械動力學。

E-mail:yuan-hq@163.com