超親水表面在淬火冷卻過程中的沸騰傳熱特性

李佳琦, 范利武, 俞自濤

(浙江大學 熱工與動力系統研究所,浙江 杭州 310027)

?

超親水表面在淬火冷卻過程中的沸騰傳熱特性

李佳琦, 范利武, 俞自濤

(浙江大學 熱工與動力系統研究所,浙江 杭州 310027)

為了研究超親水表面對于沸騰傳熱的強化效果,將氧化硅納米顆粒沉積在不銹鋼球表面上制備一種靜態接觸角接近于0°的超親水表面,利用瞬態淬火的方法研究該表面在淬火冷卻過程中的沸騰傳熱特性.實驗結果表明,超親水表面有效提高了淬火速率,冷卻時間較原始表面縮短了56.5%.該表面顯著提高了臨界熱流密度及其所對應的表面過熱度,較之原始表面分別提高了72.8%和23.3%.超親水表面潤濕性能的改善和汽化核心數的增加對過渡沸騰階段的傳熱機理產生了重要影響,可以顯著地觀察到過渡-膜態沸騰和過渡-核態沸騰2個不同的階段.

淬火冷卻;池沸騰;過渡沸騰;臨界熱流密度;超親水表面

淬火冷卻是指高溫固體壁面與周圍較低溫度的液體介質接觸后的快速冷卻過程.作為解決高熱流密度冷卻問題的一種手段,淬火冷卻常見于超導材料冷卻、食品快速冷凍保鮮、快速凝固成型以及核燃料堆芯安全等領域.在高溫淬火冷卻過程伊始,固體壁面的溫度遠高于當地冷卻劑的飽和溫度,沸騰將首先進入膜態沸騰階段.隨著表面溫度的降低,淬火冷卻過程依次進入過渡沸騰和核態沸騰階段.臨界熱流密度(critical heat flux, CHF)q″CHF以及最低熱流密度所對應的溫度(Leidenfrost溫度)θLFP是沸騰傳熱現象中的2個重要參數,直接關系到淬火冷卻的效率.Chowdhury等[1]研究表明,沸騰表面的性質(如粗糙度和浸潤性)對沸騰過程中的臨界熱流密度和θLFP有重要影響.

表面浸潤性反映了液體在固體材料表面的鋪展能力,通常由液滴在固-液-汽三相界面上接觸角的大小來度量.表面浸潤性越好,材料就表現得越親水,接觸角越小.在沸騰傳熱過程中,表面浸潤性越好,周圍液體對表面干燥區域的潤濕性能越強,能夠更好地抑制汽膜的形成,推遲臨界熱流密度的出現[2-6]并提高θLFP[4].

近年來,仿生學和微納米加工技術的發展為制備具有特殊浸潤性的微納結構表面提供了參考.超親水表面(與水的接觸角接近于0°)作為一種典型的特殊浸潤性表面,在毛細水輸運、防霧以及自清潔等領域得到越來越多的應用[7].同時,由于超親水表面表現出的極強鋪展性和再潤濕性能,使該表面在強化沸騰傳熱領域的應用也越來越受到人們的關注[8-16].實驗結果顯示,超親水表面所具有的超潤濕性能及較強的芯吸性能夠顯著增加沸騰過程中液膜的厚度,較大幅度地強化核態沸騰傳熱和臨界熱流密度,提高θLFP[11-13].Fan等[14-15]采用淬火冷卻的方法,選取超親水、親水、疏水和超疏水4種典型浸潤性表面研究了浸潤性對沸騰傳熱的影響,進一步證明了超親水表面能夠顯著提高臨界熱流密度.但該研究中表面的初始過熱度較低(300 ℃),無法對超親水表面在淬火冷卻過程中的沸騰傳熱行為進行完整地刻畫.

本文在文獻[14-15]的基礎上,進一步提高沸騰表面的初始過熱度(提高至650 ℃),對常壓下超親水表面在飽和水淬火冷卻過程中的過渡沸騰和臨界熱流密度等沸騰傳熱特性以及淬火冷卻過程中的汽膜演化過程進行實驗研究,并將實驗結果與原始的親水表面進行對比分析.

1 實驗方法與過程

1.1 超親水表面的制備和表征

Wenzel[16]提出表面浸潤性由材料的表面能及表面的微納結構共同決定,并定義了以下方程:

(1)

式中:γs、γsl和σ分別為固體材料表面能、固液界面自由能和液體的表面張力;r為粗糙因子,為實際表面積與幾何投影面積之比,由表面的微觀形貌決定;α′和α分別為液體在粗糙表面和光滑表面的接觸角.根據Wenzel理論,較高的表面能和粗糙因子能夠使表面的親水性更好.

因此,本文根據文獻[13]中的物理沉積方法,通過在金屬表面上沉積一層高表面能的氧化硅納米顆粒使該金屬表面具備超親水的特性.本文選擇的研究對象為直徑10 mm的316L型不銹鋼球.超親水表面的制備過程如下.首先將不銹鋼球依次在丙酮、酒精和去離子水中超聲清洗10 min,去除表面油污和其他雜質,然后均勻噴涂超疏水溶劑(Glaco Mirror Coat “Zero”),該溶劑的主要成分為二氧化硅納米顆粒和酒精,并含有少量的疏水有機成分.待表面自然風干后,放入300 ℃恒溫環境中固化半小時.重復以上噴涂過程3次后將不銹鋼球進行等離子清洗,去除表面的疏水有機層,即可獲得實驗所需的超親水表面.

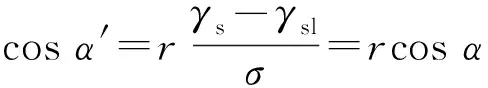

圖1 水滴在表面的鋪展過程Fig.1 Spreading process of water droplet on surfaces

如圖1所示,以水滴與球表面接觸瞬間為零時刻,通過高速攝像機記錄的水滴在原始不銹鋼與超親水表面上的鋪展過程發現,液滴在所制備的超親水表面上有很強的鋪展性能.從圖1中可以看出,與原始表面上的鋪展過程不同,水滴在與超親水表面接觸后迅速向外擴展,并最終在表面上鋪展形成一層厚度較為均勻的液膜,整個過程僅持續約25 ms時間.

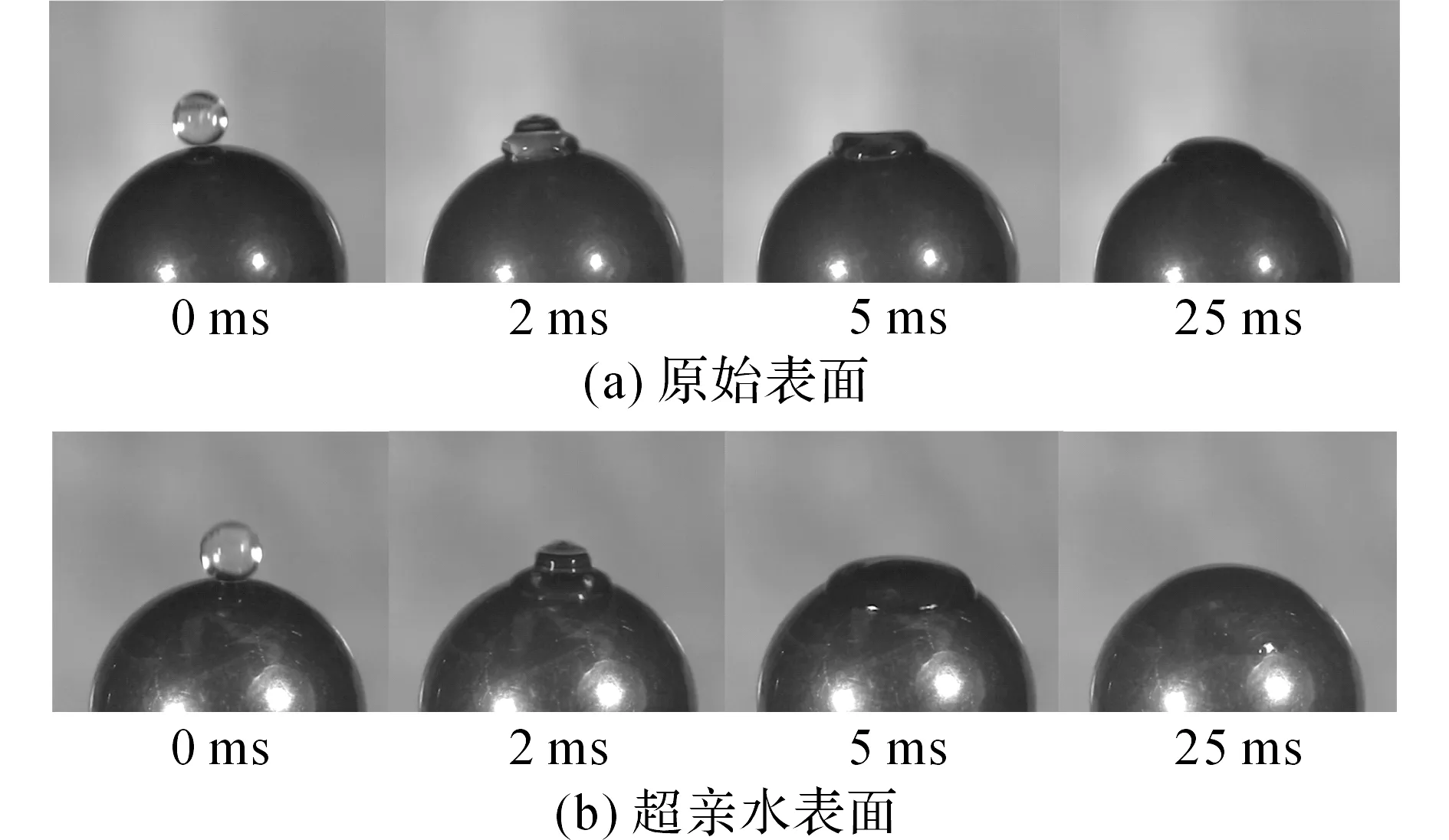

圖2 表面形貌的電子掃面顯微鏡圖Fig.2 Scanning electron microscope images on surfaces

該表面表現出的極強鋪展性能與本身的微觀幾何形貌有關,本文對原始表面和處理后的超親水表面的靜態接觸角和微觀形貌進行了表征.首先,覆蓋在不銹鋼表面的這層二氧化硅納米顆粒在使表面能發生改變的同時,也改變了表面粗糙度.如圖2所示,與原始的機械加工表面相比,二氧化硅納米顆粒經過沉積后在不銹鋼表面形成了一層粗糙并具有超細微孔隙的納米團簇結構(見圖2(b)).

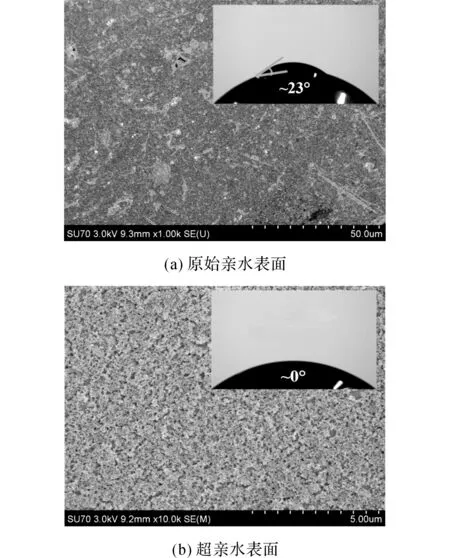

圖3 表面粗糙度表征Fig.3 Surface roughness profiles

如圖3所示,X為粗糙度測試儀探針在水平方向的位移,Z為探針在豎直方向上的位移.處理后表面粗糙度的算術平均偏差Ra由0.060 μm增長至0.073 μm.處理前后表面的粗糙度雖稍有增加,但并不顯著.然而這層二氧化硅納米顆粒形成的納米團簇結構使得表面輪廓的波動較大,表征表面輪廓最大高度的參數Rz由原來的0.291 μm增大至0.618 μm.從圖3中可以看出,這層團簇結構的高度在50~700 nm之間.表面形貌波動的變化使得粗糙因子r增大,根據式(1)給出的Wenzel方程,該表面的粗糙納米結構降低了宏觀的接觸角.同時當液滴與該表面接觸時,會由于孔隙結構的存在而產生較強的芯吸作用,進一步增強了液體對表面的潤濕性能.與原始表面約23°的靜態接觸角相比,該納米結構表面的靜態接觸角減小到趨近于0°(如圖2所示),體現了超親水特征.

1.2 實驗過程及數據處理

本文采用文獻[14]中的淬火冷卻大容器沸騰實驗臺進行研究.該實驗臺主要包括高溫管式爐、電動執行器、石英玻璃沸騰池、平板加熱器、溫度采集儀以及高速攝像機.在每個不銹鋼球上加工形成直徑約1.5 mm的至球心的半通孔,并將K型鎧裝熱電偶采用過盈裝配插入球心,以采集球心處的溫度.為保證熱電偶測點與球心的良好接觸,減小接觸熱阻的影響,在球心處添加了少量石墨粉末.

所有實驗均在常壓下進行.首先將沸騰池中的去離子水加熱至飽和狀態并維持10 min,將水中溶解的氣體充分排出.不銹鋼球在高溫管式爐中加熱后,通過電動執行器迅速浸沒入下方的飽和去離子水中,觸發淬火冷卻過程.由于受所用鎧裝熱電偶的限制,初始加熱溫度設定為750 ℃.數據采集儀以10 Hz的頻率采集球心處的溫度,同時高速攝像機以每秒2 000幀的速率記錄沸騰的演化過程.

本文利用集總參數法對數據進行處理,即忽略不銹鋼球的導熱熱阻,假設內部各點的溫度均趨于一致,近似用球心處的溫度表示表面的溫度.當表征固體內部導熱熱阻與表面換熱熱阻之比的Bi數較小時,上述集總參數法假設成立,Bi數定義為

(2)

式中:q″、h分別為淬火過程中的熱流密度和表面換熱系數;κs、D分別為不銹鋼球的導熱系數、直徑;θ為球心溫度,θsat為去離子水的飽和溫度.

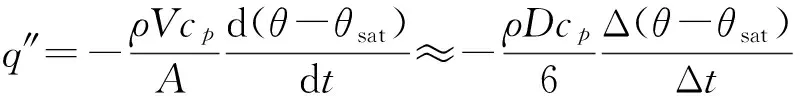

由此可得淬火過程中表面熱流密度為

(3)

式中:ρ、cp、V和A分別為不銹鋼球的密度、定壓比熱容、體積和表面積,t為淬火時間,Δ(θ-θsat)和Δt分別為前后2次離散點間的表面過熱度之差和時間差.

從式(2)、(3)中可知,不銹鋼球直徑和球心溫度的測量誤差是表面熱流密度q″計算誤差的主要來源.不銹鋼球直徑的測量誤差為± 0.03 mm,所用的K型鎧裝熱電偶的測量誤差為± 2.0 ℃,整個淬火冷卻過程中溫度的相對測量誤差小于2.0%.因此,若忽略集總參數法假設引入的偏差,在淬火冷卻過程中q″的相對誤差約為3.0%.

2 實驗結果及討論

2.1 淬火冷卻曲線

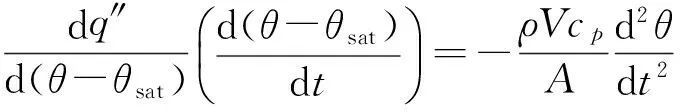

本文對原始表面和超親水表面在飽和去離子水淬火冷卻過程中的沸騰傳熱特性進行對比研究.如圖4所示為實驗所得淬火冷卻曲線即球心溫度隨時間的變化曲線.為保證實驗的復現性,2種表面均重復進行了3次實驗.從圖4中可以看出,同種表面的3條淬火冷卻曲線幾乎重合,體現了實驗數據較好的可重復性.

如圖4所示,與原始表面相比,超親水表面的淬火冷卻曲線明顯向左偏移.若將不銹鋼球心的溫度從750 ℃冷卻到100 ℃(飽和去離子水溫度)所用時間記為淬火冷卻時間,則原始表面的淬火冷卻時間平均為62 s,而超親水表面的淬火冷卻時間平均為27 s,縮短了35 s.

為了對淬火冷卻曲線的變化趨勢進行進一步分析,對式(3)兩側同時對時間求導并整理后得到

(4)

圖4 淬火冷卻曲線的比較Fig.4 Comparison of quenching curves

在淬火冷卻過程中,表面溫度逐漸降低,式(4)中表面過熱度隨時間的變化率d(θ-θsat)/dt恒為負值.因此在淬火冷卻過程中q″隨表面過熱度的變化與淬火冷卻曲線的曲率d2θ/dt2呈正相關的關系.從圖(4)中可以看出,原始表面淬火冷卻曲線的起始階段為下凹曲線(AB階段),即曲率為負值,熱流密度隨表面過熱度的降低而逐漸減小,此時對應為膜態沸騰階段.隨著淬火冷卻過程的繼續,曲率逐漸增大,直至為正值(BC階段),此時進入過渡沸騰階段.C點之后,曲率再次變為負值,熱流密度隨著表面過熱度的降低逐漸減小,進入核態沸騰階段.整個淬火冷卻曲線上出現2個拐點(即B和C點),分別表示沸騰過程中維持穩定汽膜所需的最低溫度點(即θLFP)和冷卻速率最大值點(即臨界熱流密度點).

與原始表面不同,超親水表面淬火冷卻曲線的起始階段即為上凸曲線,即曲率為正值,熱流密度隨表面過熱度的降低而逐漸增大,淬火起始時即處于過渡沸騰階段(A′C′階段).這說明對于所制備的超親水表面而言,θLFP還要高于750 ℃,即650 ℃的過熱度尚不足以在該表面維持穩定的膜態沸騰狀態.如圖4所示,臨界熱流密度點(C′點)的溫度由原始表面的193 ℃提升至超親水表面的238 ℃,提升45 ℃.這對于提高淬火冷卻效率具有重要的意義.顯然,超親水表面在淬火冷卻過程中膜態沸騰階段的缺失以及過渡沸騰階段的延長是冷卻時間顯著縮短的主要原因.

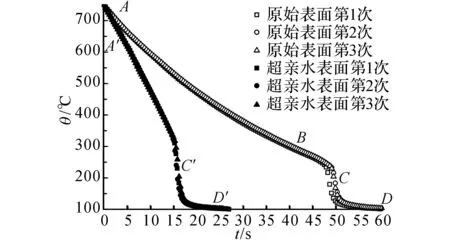

2.2 沸騰傳熱曲線

如圖5所示,根據淬火過程中采集到的球心溫度并利用式(3)計算出了熱流密度隨著表面過熱度的變化.與原始表面相比,超親水表面沸騰傳熱曲線上的過渡沸騰階段的熱流密度和臨界熱流密度均得到了顯著提升.原始表面的臨界熱流密度約為563 kW/m2,而超親水表面的臨界熱流密度約為973 kW/m2,提高了72.8 %.超親水表面在淬火冷卻過程中各重要參數的增長幅度均較為顯著.

圖5 沸騰傳熱曲線的比較Fig.5 Comparison of boiling curves

從圖5中可以看出,由于膜態沸騰階段熱流密度較低,從而導致Bi較小(約為0.1),集總參數假設能夠近似成立.但在過渡和核態沸騰階段由于熱流密度較大,應用集總參數法假設處理數據會存在較大的偏差.通常可采用求解導熱反問題的方法通過球心溫度計算出球表面的溫度.但導熱反問題求解所得的依然是球表面的平均溫度,無法表征過渡和核態沸騰階段顯著的表面不均勻溫度分布.考慮到本文的重點在于研究和對比分析2種表面浸潤性對沸騰傳熱特性的影響,故仍采用簡便易行的集總參數法對數據進行處理.值得指出的是,由此得到的臨界熱流密度以及過渡和核態沸騰熱流密度僅能作為參考值,無法與穩態實驗方法所得到的相應值進行直接對比.

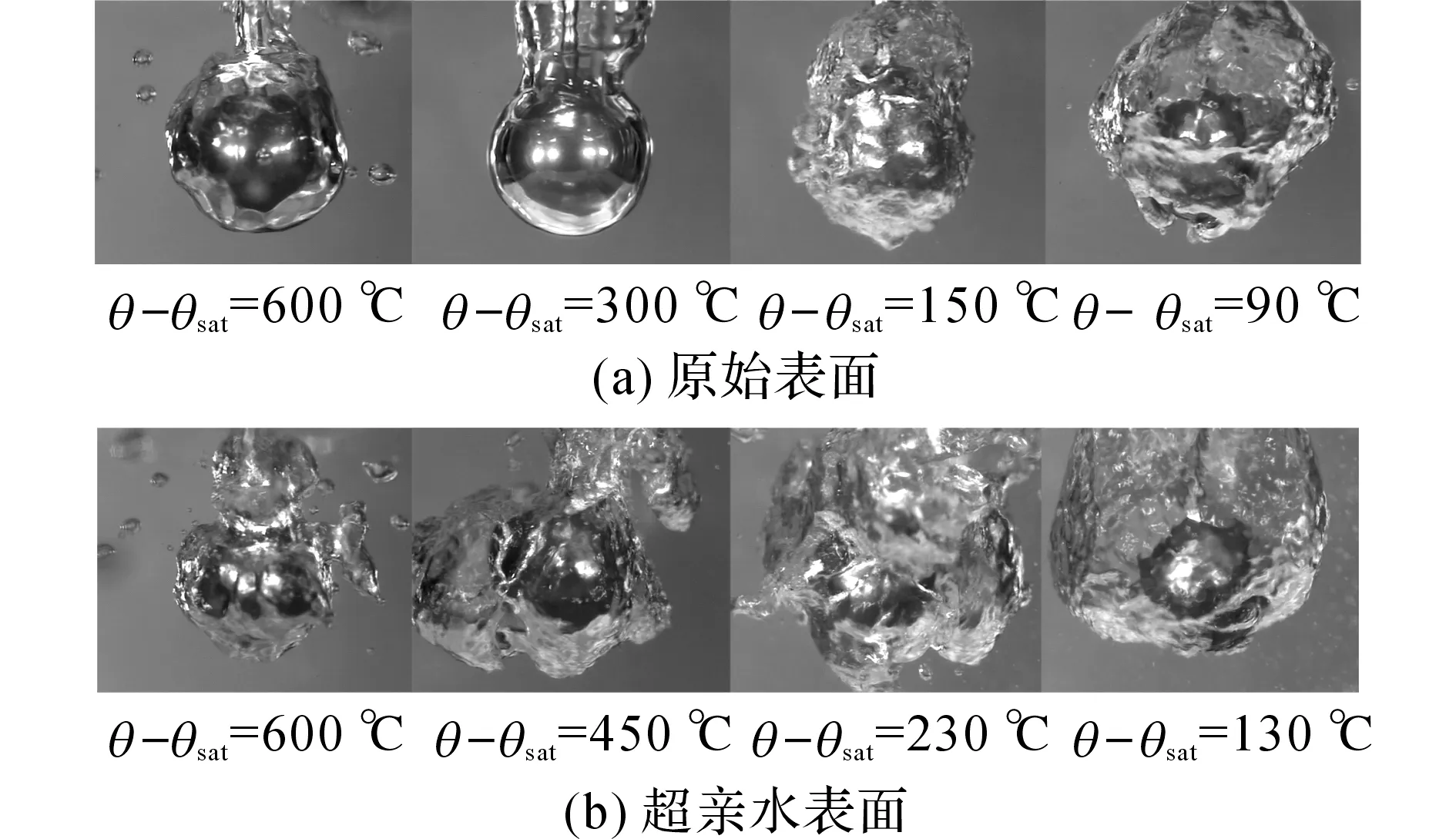

根據高速攝像機所記錄的氣液相界面演化特征可以對沸騰傳熱過程進行進一步的分析.如圖6所示,原始表面在淬火冷卻的起始階段表面過熱度較大,產生蒸汽量較多,汽液界面擾動較強,汽膜波動劇烈;隨著表面溫度的降低,產生的蒸汽量逐漸減少,汽液界面的擾動強度逐漸減弱,汽膜趨于穩定;當表面溫度持續降低至維持穩定汽膜所需的最低溫度(θ-θsat=173 ℃)以下時,汽膜開始瓦解,周圍飽和去離子水與固體壁面直接接觸,傳熱特性增強,熱流密度急劇增大至臨界熱流密度.然而超親水表面在淬火冷卻起始即處于過渡沸騰階段,存在固液界面的接觸,且隨著表面過熱度的降低,固液界面的接觸頻率逐漸增高、接觸面積逐漸增大,汽液界面的擾動也隨之增強.

圖6 汽膜隨表面過熱度的演化過程Fig.6 Dynamic vapor film evolution with wall superheat on surfaces

從圖6中可以看出,在臨界熱流密度點附近,超親水表面上所產生的蒸汽量遠大于原始表面.這主要是由2個方面的原因決定:1)超親水表面提高了臨界熱流密度所對應的表面溫度,使得該階段的表面過熱度大于原始表面,因而汽化更劇烈,產生的蒸汽量也更多;2)由于超親水表面所具有的極端親水性,使該表面與水接觸時,能夠較大程度地得到潤濕,增加了固液界面的接觸面積,從而產生了更多的蒸汽.

2.3 過渡-膜態沸騰和過渡-核態沸騰

在淬火冷卻過程中,當低于θLFP時,包裹在球表面的穩定汽膜開始瓦解,從膜態沸騰進入過渡沸騰階段.如圖6(a)所示,在原始球表面上,固液界面首先在某一點接觸后迅速漫延至整個原始球表面.在過渡沸騰階段中,固液界面的接觸面積直接決定了熱流密度的強弱,而接觸面積的擴展速度,即液體對沸騰表面的潤濕能力則決定了熱流密度的增長速度.

從圖6(b)中可以看出,整個超親水球表面在進入過渡沸騰階段之后仍被一層極不穩定的汽膜所包裹,存在一定頻率的固液界面“點接觸”現象.此時,周圍液體與固體表面在極小面積上局部接觸以后迅速汽化,產生的大量蒸汽阻止了液體對固體表面的進一步潤濕.這種接觸但未完全潤濕的現象使得該階段的熱流密度與穩定膜態沸騰相比得到了顯著強化.隨著表面過熱度的減小,汽膜減薄,“點接觸”的頻率和范圍逐漸增大,汽液界面的擾動逐漸增強,熱流密度也隨之逐漸增加.當表面過熱度降低到一定程度時(Δθsat=240 ℃,如圖5所示的E′點),“點接觸”產生的蒸汽量不足以阻止周圍液體對固體的進一步潤濕時,固液界面出現“面接觸”,傳熱能力急劇增強,熱流密度隨著表面過熱度的減小而迅速增加至臨界熱流密度.

根據“點接觸”和“面接觸”狀態的不同,本文所觀察到的過渡沸騰階段可以分為過渡-膜態沸騰和過渡-核態沸騰階段.過渡-膜態沸騰階段是膜態沸騰的延伸,此時沸騰表面仍被一層較為完整的汽膜所包裹,但固液界面會有一定頻率的“點接觸”出現,并未潤濕整個沸騰表面.隨著表面溫度的降低,固液界面的“點接觸”逐漸發展為“面接觸”,沸騰進入過渡-核態沸騰階段階段,此時較大面積的沸騰表面被潤濕,并伴隨著汽泡的生成與脫落,傳熱能力迅速增強,熱流密度隨之急劇增加.

如圖5所示,沸騰曲線上這2個階段的分隔點可以由過渡沸騰階段的斜率變化點進行區分(即E和E′點).顯然,原始表面在淬火冷卻過程中的過渡-膜態沸騰階段(EB段)較短,幾乎可以忽略;而超親水表面則從一開始就處于過渡-膜態沸騰階段,跨度超過400 ℃.從曲線的趨勢判斷,如果進一步提高初始表面溫度,超親水表面的這一階段(即E′A′段)還能夠進一步延伸直至出現θLFP.

圖7 固液接觸過程Fig.7 Liquid-solid contact process on the surfaces

如圖7所示,高速攝像機記錄了沸騰表面上發生固液接觸之后的一段瞬態發展過程.值得注意的是,圖中不同表面的時間坐標原點并不一致.從圖7(a)中可以看出,原始表面上發生固液界面“點接觸”時,汽膜的波動幅度較小.與之相反,當超親水表面上出現固液界面“點接觸”時,蒸汽產生量迅速增加,從而引起較為劇烈的汽膜波動(見圖7(b)).造成以上差別的原因除了發生“點接觸”時的過熱度不同之外(超親水表面過熱度較高),還可能是由于超親水表面上具有一定孔隙的納米顆粒團簇所提供的更多汽化核心所致.

3 結 論

本文通過物理沉積的方法制備了一種超親水納米結構表面,并對該表面在淬火冷卻過程中的沸騰傳熱特性進行了實驗研究.結論如下:

(1) 在實驗所觀察的初始表面過熱度范圍內,超親水表面不存在膜態沸騰階段,過渡沸騰階段也顯著延長,從而提高了沸騰傳熱性能,明顯縮短了淬火冷卻時間.

(2) 由于固液接觸方式的區別,淬火冷卻過程中的過渡沸騰階段可分為過渡-膜態沸騰和過渡-核態沸騰階段.超親水表面汽化核心數量的增多可能是過渡-膜態沸騰階段延長的主要原因.

(3) 超親水表面因極端的親水性所導致的重新潤濕效應,顯著提高了沸騰傳熱的臨界熱流密度及所對應的表面過熱度.

(4) 在后續工作中擬采用可控的微納尺度加工手段制備超親水表面,并對表面自由能等參數進行進一步的定量分析.

[1] CHOWDHURY S K R, WINTERTON R H S. Surface effects in pool boiling [J]. International Journal of Heat and Mass Transfer, 1985, 28 (28): 1881-1889.

[2] KIM S J, BANG I C, BUONGIORNO J, et al. Surface wettability change during pool boiling of nanofluids and its effect on critical heat flux [J]. International Journal of Heat and Mass Transfer, 2007, 50 (19/20): 4105-4116.

[3] BETZ A R, JENKINS J, KIM C, et al. Boiling heat transfer on superhydrophilic, superhydrophobic, and superbiphilic surfaces[J]. International Journal of Heat and Mass Transfer, 2013, 57 (2): 733-741.

[4] TAKATA Y, HIDAKA S, CAO J M, et al. Effect of surface wettability on boiling and evaporation [J]. Energy, 2005, 30 (2/4): 209-220.

[5] WANG C H, DHIR V K. Effect of surface wettability on active nucleate site density during pool boiling of water on a vertical surface [J]. Journal of Heat Transfer, 1993, 115 (3): 670-679.

[6] PHAN H T, CANEY N, MARTY P, COLASSON S, et al. Surface wettability control by nanocoating: The effects on pool boiling heat transfer and nucleation mechanism. [J]. International Journal of Heat and Mass Transfer, 2009, 52 (23/24): 5459-5471.

[7] ZHANG L, ZHAO N, XU JIAn. Fabrication and application of superhydrophilic surfaces: a review[J]. Journal of Adhesion Science and Technology, 2014, 28 (8/9): 769-790.

[8] CHU K H, ENRIGHT R, WANG E N. Structured surfaces for enhanced pool boiling heat transfer. [J]. Applied Physics Letters, 2012, 100 (24): 241-603.

[9] TAKATA Y, HIDAKA S, MASUDA M, ITO T. Pool boiling on a superhydrophilic surface [J]. International Journal of Energy Research. 2003, 27(2): 111-119.

[10] 徐鵬飛,李強,宣益民.超親水多孔表面制備及其池沸騰換熱研究.工程熱物理學報, 2014, 35 (8): 1606-1609.

XU Peng-fei, LI Qiang, XUAN Yi-min. Preparation and pool boiling heat transfer test of super-hydrophilic surface[J]. Journal of Engineering Thermophysics, 2014, 35 (8): 1606-1609.

[11] FENG B, WEAVER K, PETERSON G P. Enhancement of critical heat flux in pool boiling using atomic layer deposition of alumina [J]. Applied Physics Letters, 2012, 100 (5): 053120.

[12] RAHMAN M M, OLCEROGLU E, MCCARTHY M. Role of wickability on the critical heat flux of structured superhydrophilic surfaces [J]. Langmuir, 2014, 30 (37): 11225-11234.

[13] VAKARELSKI I U, PATANKAR N A, MARSTON J O, et al. Stabilization of Leidenfrost vapor layer by textured superhydrophobic surfaces [J]. Nature, 2012, 489 (7415): 274-277.

[14] FAN L W, LI J Q, LI D Y, et al. Enhanced transient pool boilng of water on nanoscale textured superhydrophilic surfaces [C]∥Proceedings of the 15th International Heat Transfer Conference. kyoto: ASME 2015: 8964.

[15] FAN L W, LI J Q, LI D Y, et al. Regulated transient pool boiling of water during quenching on nanostructured surfaces with modified wettability from superhydrophilic to superhydrophobic [J]. International Journal of Heat and Mass Transfer, 2014, 76 (6): 81-89.

[16] WENZEL R N. Resistance of solid surfaces to wetting by water [J]. Industrial Engineering Chemistry, 1936, 28 (8): 7426-7431.

Boiling heat transfer characteristics during quench cooling on superhydrophilic surface

LI Jia-qi, FAN Li-wu, YU Zi-tao

(InstituteofThermalScienceandPowerSystems,ZhejiangUniversity,Hangzhou310027,China)

Superhydrophilic surfaces with a static contact angle of nearly 0° were prepared by depositing SiO2nanoparticles on stainless steel spheres in order to study the enhancement effect of superhydrophilic surface on pool boiling heat transfer. The boiling heat transfer characteristics during quench cooling on such superhydrophilic surfaces were investigated via the transient quchching method. The experimental results showed that the quenching rate was improved remarkably with the cool-down time duration being shortened by 56.5% as compared to the original surfaces. The critical heat flux and its corresponding wall superheat were both increased in the presence of the superhydrophilic surfaces, and the relative enhancements were 72.8% and 23.3%, respectively. Due to the improvement in wettability and the increased availability of nucleation sites, the heat transfer mechanisms in transition boiling regime were found to be significantly modified by the superhydrophilic surfaces. Two distinct sub-regimes were clearly identified as the transition-film boiling and transition-nucleation boiling regimes.

quench cooling; pool boiling; transition boiling; critical heat flux; superhydrophilic surface

2015-12-05.

國家自然科學基金資助項目(51206142).

李佳琦(1990—),男,博士生,從事沸騰與兩相流傳熱研究. ORCID:0000-0002-3218-5930 E-mail: lijiaqi0217@zju.edu.cn

范利武,男,研究員. ORCID:0000-0001-8845-5058 E-mail: liwufan@zju.edu.cn

10.3785/j.issn.1008-973X.2016.08.010

TK 124

A

1008-973X(2016)08-1493-06

浙江大學學報(工學版)網址: www.journals.zju.edu.cn/eng