基于無線控制的數字化成像自動檢測系統

吳昊

青島維康中油檢測所,山東青島266300

基于無線控制的數字化成像自動檢測系統

吳昊

青島維康中油檢測所,山東青島266300

由于X射線數字成像技術有圖像靈敏度高、檢測效率高、勞動強度小、人員所接受的輻射劑量少、安全性能好等優點,勢必在無損檢測領域得到大范圍的應用。介紹了一種基于無線控制的數字化成像自動檢測系統。通過對系統裝置的設計、改良和試驗,實現了檢測系統的便攜化、輕量化、無線化,并大大提升了缺陷評定的準確度。該系統在煉化管道、長輸管道、集輸管道等無損檢測中具有廣闊的應用前景,可為油氣田地面建設工程的安全、質量及工期方面提供先進的技術支撐。

數字成像;自動檢測;無線控制

應用膠片的傳統射線檢測技術是目前煉化管道無損檢測應用最為廣泛的檢測方法,但存在勞動強度大、工作效率低、輻射防護差、檢測周期長等局限性,成為制約煉化管道無損檢測的瓶頸,常常因此影響到整個裝置的工程進度。

X射線數字成像技術同傳統射線檢測技術相比,沒有裁片、裝片、拆片、沖洗等環節,可即時出具檢測結果,縮短檢測周期,并實現檢測資料的數字化管理;可對出現問題的檢測圖像作及時的修正[1];檢測圖像質量高于膠片射線照相技術的水平;曝光時間極短,所需曝光時間是傳統射線拍片的1/10,甚至更短;不僅可加快檢測速度,提高施工效率,還大大降低檢測人員所接受的輻射劑量,改善檢測人員工作條件,提高安全性。基于以上優勢,X射線數字成像技術將在未來幾年得到廣泛的應用。

目前,X射線數字成像無損檢測技術主要應用在產品加工制造和油氣長輸管道焊縫等相對比較單一的受檢對象,配套工裝體積大、笨重,計算機、控制系統與成像系統為有線連接,且連接線較多。在石油化工裝置施工現場,因現場檢測環境復雜,難以應用。

隨著信息、計算機技術的快速發展,如果能夠使X射線數字成像裝置的操作系統實現便攜化,數據采集實現自動化,數據傳輸實現無線化,必將大大推動該技術在煉化管道施工現場的應用。

1 操作系統便攜化

為適應煉化管道檢測環境要求,檢測系統應盡可能便攜化、輕量化,以便于攜帶或高空架設。主要措施有:

(1)選用小型便攜式高頻恒壓X射線機,該射線機管頭質量只有8 kg,能夠提供250 kV穩定射線輸出,200 W的功率已能滿足大部分煉化管道對接接頭的檢測。

(2)機械結構設計盡量簡化,并采用高強度的鋁合金材料,以減輕重量。同時使探測器連接模塊標準化,以便于在不同檢測工裝上更換。

(3)統一供電方式,所有設備通過公用的220V/AC輸電線供電,各用電部分可在裝置內部轉換,以避免復雜的供電線布置和接插件連接。同時,應用便攜式電池組電源,以便臨時使用時節省現場布置時間。

(4)應用數據無線傳輸和無線控制技術,大幅度節省數據傳輸線路,并使現場檢測輻射防護更有效。

2 數據采集自動化

2.1自動采集裝置組成

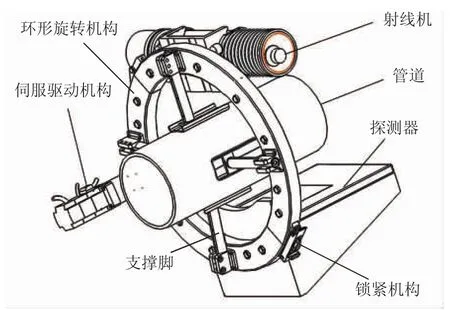

針對煉化裝置常見的DN200~DN400管道,設計制造由伺服驅動機構驅動的自動檢測裝置,自動采集裝置主要包括:環形旋轉機構、鎖緊機構、支撐腳、伺服驅動機構、探測器、射線機。如圖1所示。

圖1 自動采集裝置

2.2自動采集裝置工作原理

環形旋轉機構由內環與外環組成,鎖緊機構、支撐腳、伺服驅動機構均安裝于外環之上,而探測器與射線機安裝于內環之上。探測器與射線機呈180°對稱設置;支撐腳上設有沿管道徑向設置的滑動槽,探測器和射線機可沿滑動槽滑動,便于調整焦距。根據被檢管道公稱直徑,對支撐腳進行粗調,完成后將打開的環形旋轉機構置于被檢管道之上,壓緊鎖緊機構使環形旋轉機構閉合,同時調節支撐腳使環形旋轉機構固定于管道之上,安裝并根據檢測要求調節探測器與射線機的位置,完成后將其固定,通過電機驅動,探測器與射線機可隨內環同步旋轉,到達指定位置后停止,并開啟射線機與探測器采集圖像,完成后繼續旋轉到下一檢測位置,如此反復,完成整個管道對接環焊縫質量檢測。

該裝置組件少,結構簡單,便于安裝和拆卸,穩定性好,方便耐用,適用于DN200~DN400之間不同規格焊接接頭的X射線數字成像檢測。

3 數據傳輸無線化

X射線數字成像檢測的基本原理仍然是采用連續X射線在物質中的衰減規律來實現對厚度差異的檢測,這與傳統的膠片照相技術是一致的。X射線對人體會造成輻射損傷,因而需要進行防護,現場防護主要依靠距離,按照GB 18871-2002《電離輻射防護與輻射源安全基本標準》進行現場控制。如采用數據無線傳輸裝置,實現遠程無線控制以及檢測數據的無線傳輸,不僅可以保障設備正常運行,同時有效地減少了人員吸收的輻射劑量。

數據無線傳輸裝置(實物如圖2所示)以本地計算機為中心,集中處理所有系統內外的信息,并進行相應的控制操作,通過組建局域網,將本地計算機的屏幕顯示傳遞至遠程控制計算機,將遠程控制計算機的鼠標、鍵盤操作等傳遞至本地計算機進行鼠標、鍵盤虛擬動作,并進行相應的處理。同時,借助該局域網將存儲于本地計算機的檢測圖像按照國際通用的無損檢測數字成像與通訊標準傳輸至遠程圖像評定終端,最終實現對連接硬件的遠程控制和檢測圖像的遠程傳輸。整個數據無線傳輸包括了控制指令、顯示屏幕以及檢測圖像等相關數據的傳輸。數據無線傳輸在軟件上主要包括兩個方面,一是基于DICOM/DICONDE的圖像儲存與遠程圖像傳輸,用于遠程圖像評定;二是遠程桌面技術,用于遠程系統狀態監視與系統運動控制。

圖2 無線控制系統實物

4 工作效果

4.1工作效率分析

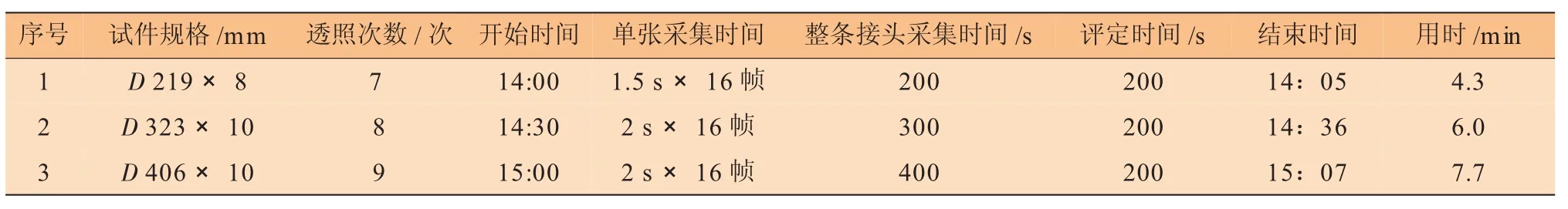

為了驗證該系統的工作效果,制作了D219 mm× 8 mm×1 500 mm,D 323 mm×8 mm×1 500 mm, D 406 mm×8 mm×1 500 mm三根試件進行試驗。試驗裝置為俄羅斯SPEKTROFLASH生產的MAPT-250射線機和美國珀金埃爾默公司的XRD 0822非晶硅平板探測器。工藝參數:雙壁單影透照方式,焦距500 mm、合適的透照參數,150 m遠程操作距離,2人操作。試驗結果見表1。

表1 無線控制自動檢測X射線數字成像裝置試驗效果分析

4.2圖像效果分析

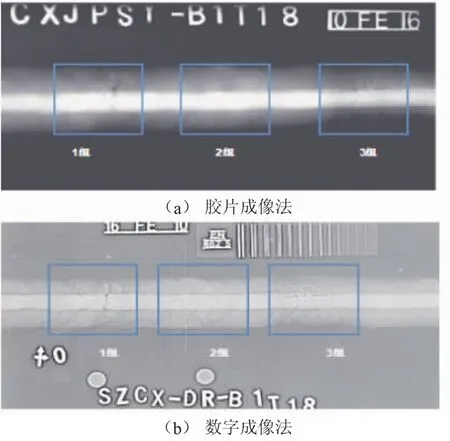

在厚度為18 mm、材質為20#鋼、坡口形式為V型、焊接方法為氬電聯焊的人工缺陷試件上分別進行X射線膠片成像與X射線數字成像的比對試驗,比對結果見圖3。

圖3 X射線數字成像與X射線膠片成像的效果比對

X射線膠片成像主要試驗裝置為理學250射線機和AGFA-C4膠片。工藝參數:單壁透照,3 mm鉛板做背散射防護,500 mm焦距,20 mA·min曝光量,自動沖洗,底片掃描儀掃描,底片黑度2.57~3.55,單張片曝光時間5 min,自動沖洗時間7 min,評定時間1 min。可辨識的缺陷(見圖3(a))分為3組,第一組:裂紋5條,氣孔4點;第二組:裂紋4條;第三組:裂紋2條,條孔1條。

X射線數字成像主要試驗裝置[2]為俄羅斯SPEKTROFLASH生產的MAPT-250射線機和美國珀金埃爾默公司的XRD 0822非晶硅平板探測器。工藝參數:單壁透照,焦距500 mm,單張片位采集時間2s×16幀,評定時間1 min。可辨識的缺陷(見圖3(b))分為3組,第一組:裂紋10條,氣孔11點;第二組:裂紋9條;第三組:裂紋7條,條孔1條。

5 結論

已進行的多次工藝試驗與對比試驗情況表明,X射線數字成像檢測技術已達到煉化管道對接焊縫質量檢測的要求,相比傳統的膠片照相技術,在檢測靈敏度上有了很大提升,檢測工藝已日趨完善。實現操作系統便攜化、數據采集自動化、數據傳輸無線化以后,會給煉化管道焊接接頭質量檢測行業帶來一次大的變革,同時也符合射線檢測的發展趨勢,具有廣闊的應用前景。

[1]NB/T47013.2-2015,承壓設備無損檢測[S].

[2]ISO 17636-2-2013,焊縫的無損檢測—射線檢測—第2部分X射線和γ射線數字檢測器技術[S].

ADigitalImaging Automatic Detection System Based on Wireless Control

WU Hao

Qingdao Weikang Zhongyou NDE&Test Institute,Qingdao 266300,China

Because of the advantages of higher image sensitivity and detection efficiency,lower labor intensity and radiation dose as well as good safety performance,X-ray digital imaging technology will be extensively used in NDT fields.This paper describes a digital imaging automatic detection system,which is based on wireless control.By the equipment design,improvement and test,the detection system realizes the object of portability,lightweight and wireless,and greatly improves the defect assessment accuracy.The system will have a wide application prospect in NDT fields of petrochemical pipeline,long-distance pipeline,gathering pipeline and so on.It can provide advanced technical support for oil and gas fields surface construction engineering to guarantee safety,quality and schedule.

digitalimaging;automatic detcetion;wireless control

10.3969/j.issn.1001-2206.2016.05.023

吳昊(1981-),男,山東青島人,工程師,2005年畢業于中國石油大學(北京)金屬材料專業,現從事無損檢測技術質量管理工作。Email:wuhao08054@126.com

2015-10-19;

2016-07-25