基于有限元分析的磁記憶關聯模型試驗

陳健飛,張茜云,劉海波,江文軍,王安泉,徐忠文,周先軍

(1.勝利油田技術檢測中心,東營 257000;2.中國石油大學(華東)機電工程學院,青島 266580;3.大唐華創風能有限公司研發部,青島 266400)

?

基于有限元分析的磁記憶關聯模型試驗

陳健飛1,張茜云2,劉海波1,江文軍1,王安泉1,徐忠文3,周先軍2

(1.勝利油田技術檢測中心,東營 257000;2.中國石油大學(華東)機電工程學院,青島 266580;3.大唐華創風能有限公司研發部,青島 266400)

利用萬能試驗壓力機進行拉伸試驗,使用應變檢測儀與磁記憶檢測儀檢測拉伸試件應力及磁記憶信號;基于拉伸試件的ANSYS有限元分析結果,分析了磁場強度Hp信號過零點與磁場梯度特征值,判斷應力集中情況,確定了Q245R鋼等六種材料拉伸試件應力集中磁場梯度預警值;綜合應變檢測、仿真模擬結果與磁場梯度預警值,建立了六種材料磁記憶檢測的應力磁場梯度關聯模型。

磁記憶檢測;應力集中;過零點;磁場梯度

金屬磁記憶檢測技術是近年來興起的一種新的無損檢測方法,它可以確定被檢測對象上以應力集中為特征的危險部位,能夠對鐵磁性構件進行早期診斷[1-3]。通常情況下檢測人員根據磁記憶檢測信號過零點判斷應力集中位置,而試驗表明不是所有的應力集中位置都有金屬磁記憶檢測信號過零點現象,信號過零點位置隨著施加載荷的增加向應力集中位置移動,而磁場梯度會隨著應力集中程度的增大而增大,所以僅用磁場強度Hp信號過零點作為特征來判斷應力集中位置容易產生誤判[4]。筆者對Q245R鋼等六種材料平板拉伸試件進行不同載荷下的磁記憶特征值試驗,并用ANSYS有限元分析,得出試件應力集中磁場梯度預警值,建立了磁場梯度與應力關聯模型。

1 試驗材料及試驗方法

1.1 試驗材料

試驗材料主要有Q245R鋼、Q235鋼、Q345鋼、15CrMo鋼、35CrMo鋼、0Cr18Ni9(304)鋼,為便于加載過程中的磁記憶檢測,基于標準拉伸試件設計要求,設計試件平行長度230 mm,寬度40 mm,倒角30 mm,厚度4 mm,每種材料試件3件,共18件,在加工過程中均已進行高溫退磁處理。

1.2 試驗方法 使用WEW-300液壓萬能試驗機按GB/T 228-2010《金屬材料 室溫拉伸試驗方法》進行拉伸試驗,整個拉伸過程分為初始階段、彈性階段、塑性階段、瀕臨破壞階段和斷裂階段。試件由彈性階段加載至塑性階段時,試件變化不大;繼續加載至瀕臨破壞階段時,試件出現頸縮現象,直至最終斷裂,斷裂位置約為試件的中間位置。拉伸試驗過程中使用俄羅斯動力診斷公司生產的TSC-4M-16型應力集中磁記憶檢測儀與DH-5921型動態應力應變測試分析系統進行磁記憶檢測與應變檢測(如圖1所示),記錄相應的應變值與磁記憶信號,便于以后分析。

圖1 拉伸試驗中磁記憶檢測過程

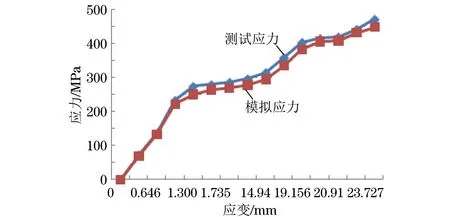

圖2 無缺陷Q245R鋼的應力應變曲線

2 試驗數據分析

2.1 應變檢測數據分析 根據試驗過程中的應變檢測數據,分析計算拉伸試驗過程中試件的應力變化情況,得出材料為Q245R鋼的拉伸試件在載荷為33 kN時達到屈服強度275 MPa,在載荷為57.5 kN時達到強度極限479 MPa。利用ANSYS有限元分析數據,繪制測試應力、模擬應力與應變的關系曲線,如圖2所示。

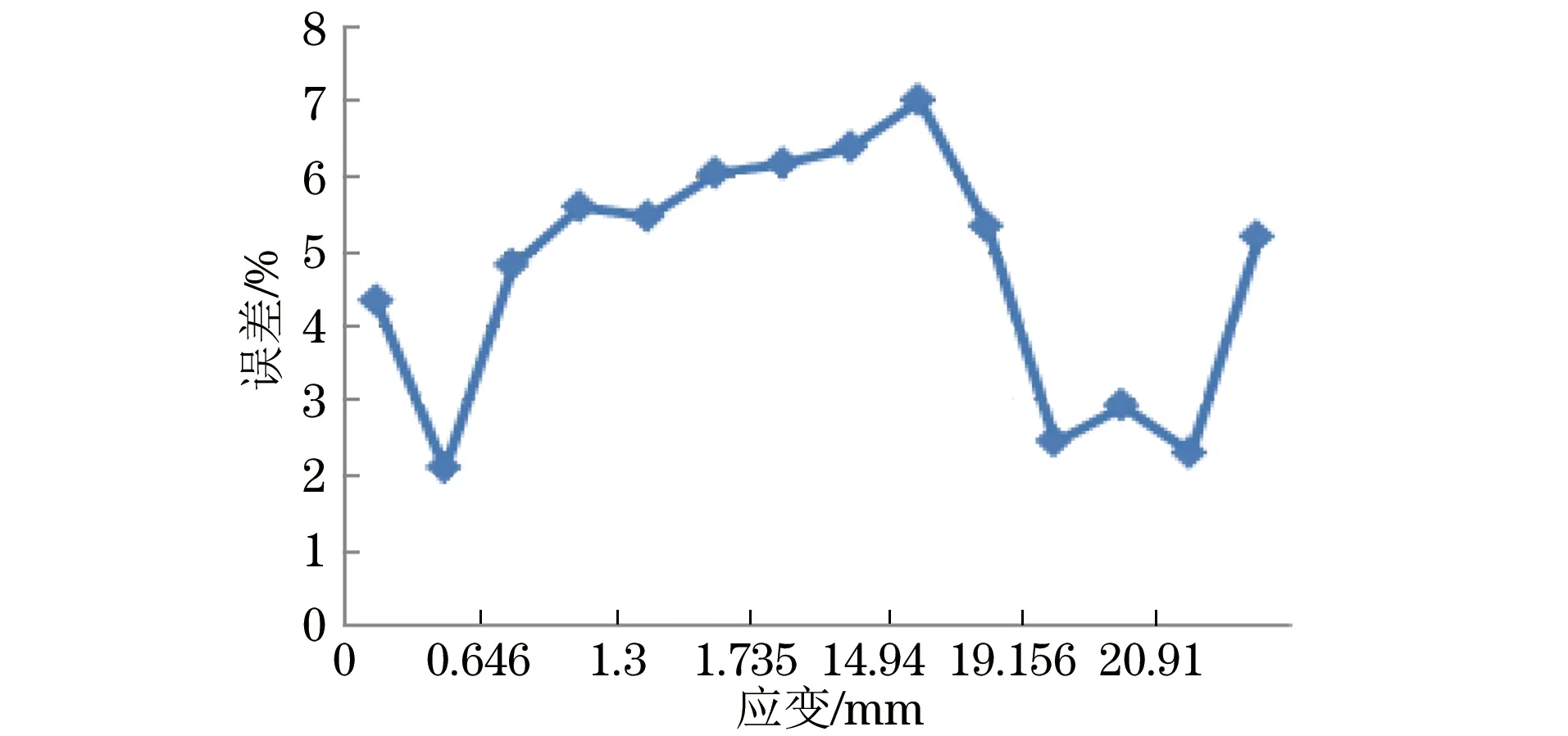

圖3為無缺陷的Q245R鋼的應力應變誤差曲線,拉伸試件有限元仿真模擬應力值與實測應力值誤差在10%以內,結果吻合良好,驗證了有限元仿真模擬的有效性[5],確定了Q245R鋼拉伸試件達到屈服與斷裂的載荷分別為33 kN與57.5 kN。同步使用磁記憶檢測儀分別檢測試驗前、拉伸試驗加載過程中、斷裂后試件的磁場分布狀況。

圖3 無缺陷Q245R鋼的應力應變誤差曲線

2.2 磁記憶檢測數據分析

2.2.1Hp過零點分析

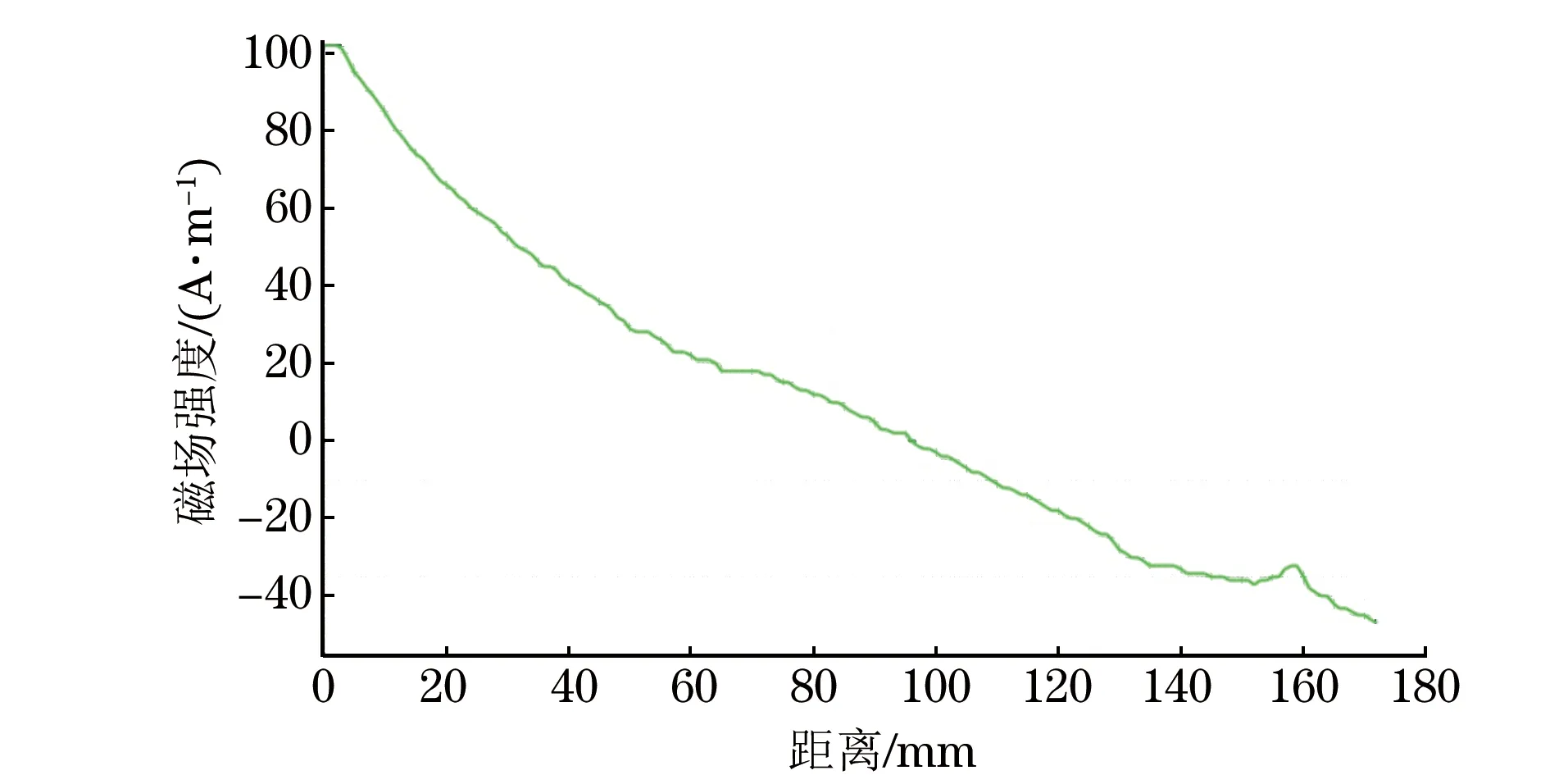

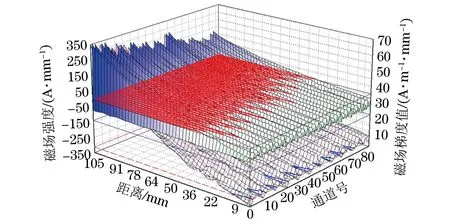

試件加工過程中已進行高溫退磁處理(達到材料的居里溫度),進行拉伸試驗之前的磁記憶檢測信號在零線上100 A·m-1左右,較為純凈。圖4表示無載荷作用的拉伸試件磁記憶信號存在明顯過零點現象,過零點位置出現在試件的中間位置;由于儀器本身磁場補償值不同,使得漏磁場強度差為30~50 A·m-1。試件拉伸過程中,彈性范圍內按照速率60 MPa·s-1進行加載,塑性范圍內按照速率4 MPa·s-1進行加載,得到不同載荷下整個拉伸過程試件的磁記憶信號(如圖5所示)。由圖5可知不同載荷作用下,整個拉伸過程試件的磁記憶信號中間位置都會出現過零點,載荷不同使得過零點位置不同,導致過零點位置漂移[6],漂移距離為45 mm。

圖4 無載荷時試件的磁記憶信號

圖5 拉伸試驗過程中試件磁記憶信號

2.2.2 磁場梯度預警值分析

排除圖5中末端干擾信號后,可發現整個拉伸過程中的磁場梯度變化不大,只在過零點漂移段上出現磁場梯度的波峰值,所以磁場梯度預警值應出現在Hp過零點漂移段內。

圖6 試件屈服前磁記憶信號分布

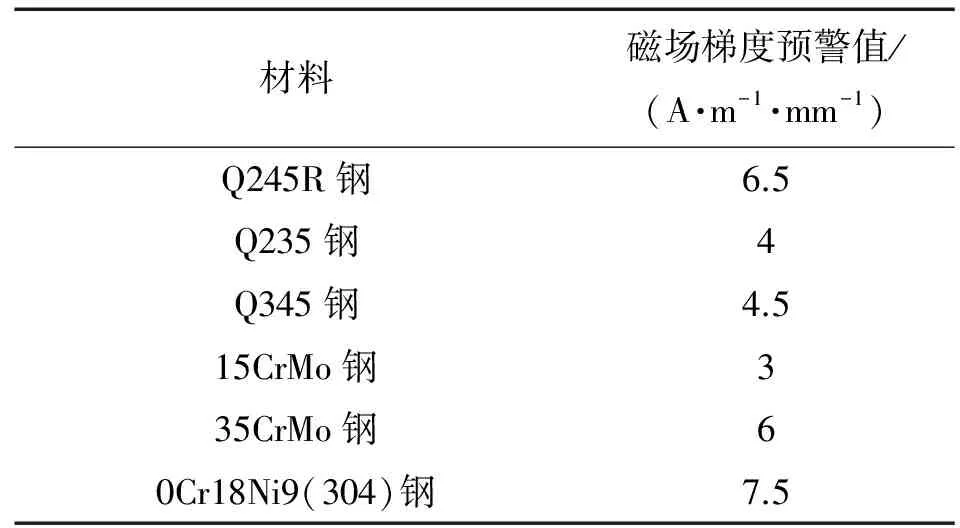

由圖6可知,在材料屈服極限之前,隨著載荷的不斷加大,磁場強度H的最大值不斷增加,在屈服極限附近達到最大,屈服極限之后有減小的趨勢,且SC(Surface-Graph平面圖)應力集中線較為平緩且無明顯尖角[7],由此說明此階段無明顯應力集中;進入塑性增強階段后磁場強度有所減小,應力集中線出現明顯尖角(如圖7所示),應力集中線尖角位置位于22~64 mm,距離拉伸試件夾頭外端160~200 mm,正好處于斷裂位置,可推斷應力集中線尖角位置就是拉伸試件的斷裂位置。若將塑性增強階段設為預警階段,則存在一定危險,所以考慮將屈服階段設為預警階段,將屈服階段過零點附近磁場梯度最大值設為預警值。屈服載荷33 kN附近磁場梯度值為6.5 A·m-1·mm-1,所以初步確定Q245R鋼磁場梯度預警值為6.5 A·m-1·mm-1。采用同樣的處理方式,得到其他五種材料的磁場梯度預警值(如表1所示)。

圖7 試件塑性增強階段磁記憶信號分布

材料磁場梯度預警值/(A·m-1·mm-1)Q245R鋼6.5Q235鋼4Q345鋼4.515CrMo鋼335CrMo鋼60Cr18Ni9(304)鋼7.5

2.3 應力磁場梯度關聯模型

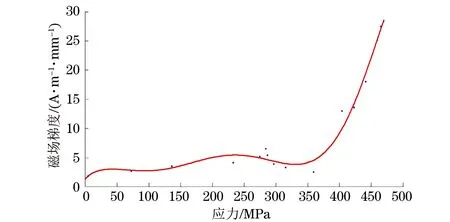

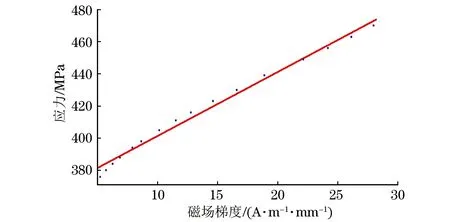

前述分析已驗證了拉伸試件有限元仿真模擬的準確性,利用ANSYS模擬計算各載荷作用下的應力值。將塑性增強頸縮段的磁記憶數據、拉斷后的磁記憶檢測數據剔除,運用塑性增強階段之前的磁記憶檢測數據進行分析,取磁記憶曲線中過零點附近磁場梯度最大值作為磁場梯度值,繪制不同載荷下磁場梯度與應力曲線。圖8為Q245R鋼的磁場梯度-應力曲線。

圖8 Q245R鋼磁場梯度-應力曲線

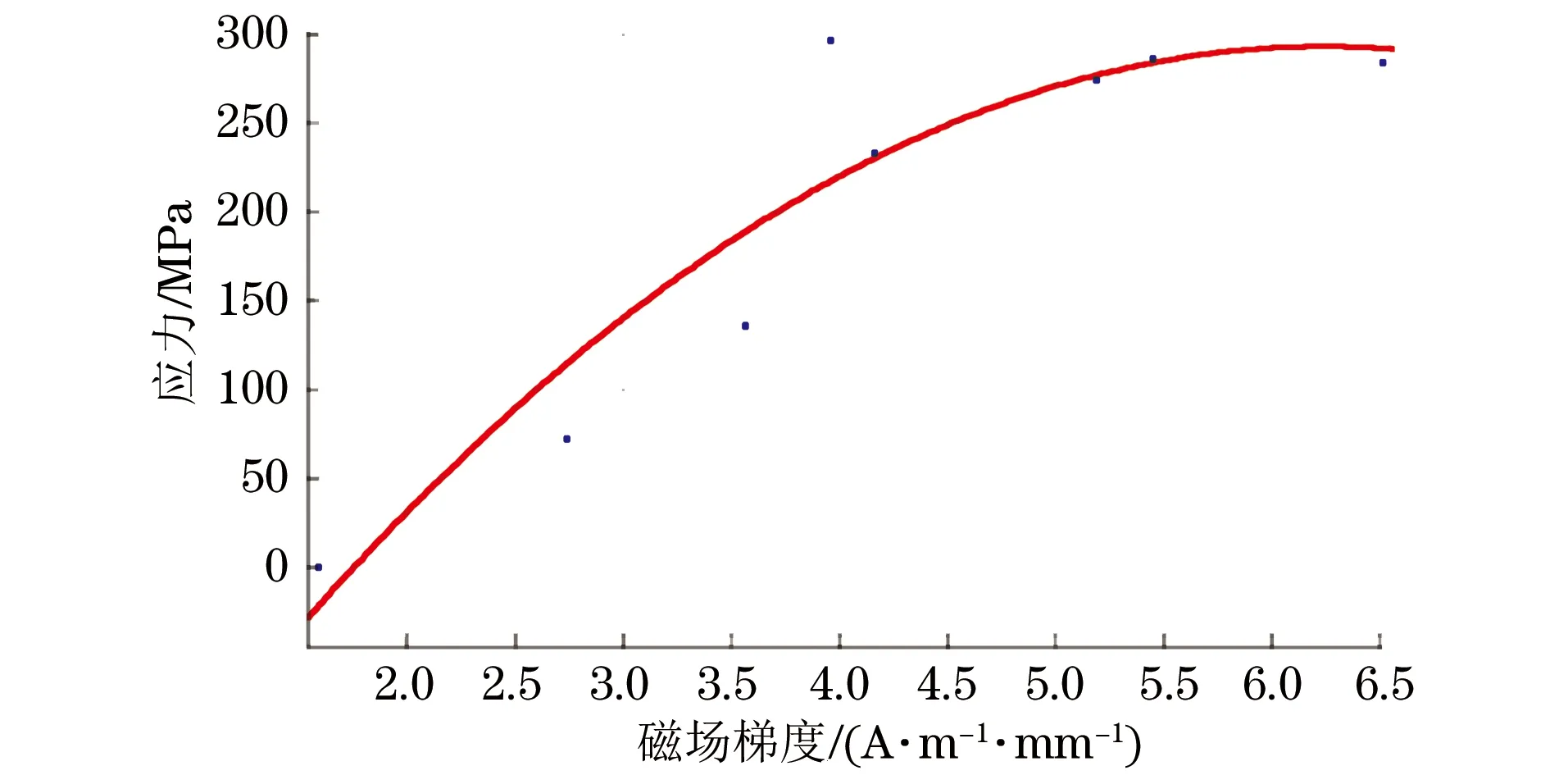

圖9 Q245R鋼屈服階段應力磁場梯度關聯模型

圖10 Q245R鋼塑性增強階段應力磁場梯度關聯模型

采用同樣試驗方法檢測Q235鋼、Q345鋼、15CrMo鋼、35CrMo鋼、0Cr18Ni9鋼五種材料的應變與磁記憶檢測信號,分別得出其他五種材料的磁場梯度預警值,并繪制應力磁場梯度曲線,對比分析發現六種材料的應力磁場梯度曲線走勢基本類似(后述分析以Q245R鋼為例),曲線波峰(預警值)與材料的屈服強度有關。材料達到屈服點后試件進入危險階段,而屈服強度附近出現磁場梯度的波峰值,所以將此處磁場梯度作為預警值較為安全。為便于處理,將圖8中應力磁場梯度曲線以屈服點為分界點分兩段處理,屈服點前呈現二次曲線(如圖9所示),屈服后呈現直線關系(如圖10所示),擬合得到如下所示的屈服階段與塑性增強階段的應力磁場梯度關聯模型。

屈服階段應力磁場梯度關聯模型為:

(1)

塑性增強階段應力磁場梯度關聯模型為:

(2)

式中:系數a、b、c、d、e在材料不同時也不同。材料為Q245R鋼時,a=-14.567、b=181.8、c=-274.13、d=3.9852、e=361.45,其余五種材料的系數可以采用相同的方法得到。

現場檢測過程中,可通過判斷檢測位置磁場梯度是否超過預警值,來判定構件是處于材料的屈服階段還是塑性增強階段,基于所屬階段應力磁場梯度關聯模型,計算載荷作用下構件應力值,通過應力值大小判斷應力集中程度,有效縮短磁記憶檢測數據處理時間,提高檢測分析效率,同時可采用ANSYS有限元仿真模擬推斷高溫、高壓等工況下磁記憶檢測的磁場梯度,為現場檢測提供理論指導。

3 結語

通過磁記憶檢測發現載荷不同時,磁場強度過零點的位置不同,載荷能夠導致零點漂移,使過零點向應力集中位置移動;綜合分析后取屈服載荷點處磁場梯度值作為預警值,Q245R鋼的磁場梯度預警值為6.5 A·m-1·mm-1。并采用相同方法確定了Q235鋼、Q345鋼、15CrMo鋼、35CrMo鋼、0Cr18Ni9鋼五種材料的磁場梯度預警值。基于拉伸試件ANSYS有限元仿真模擬與磁場梯度預警值,建立了六種材料的應力磁場梯度關聯模型。

[1] 任吉林,林俊明, 池永濱, 等.金屬磁記憶檢測技術[M].北京:中國電力出版社, 2000:5-20.

[2] DOUBV A A. The express technique of welded jointse examination with use of metal magnetic memory[J].NDT&Elnternational, 2000, 3(6):351-362.

[3] 王麗,馮蒙麗,丁紅勝,等.金屬磁記憶檢測的原理和應用[J].物理測試,2007,25(2):25-30.

[4] 姚凱,王正道,鄧博.金屬磁記憶技術的數值研究[J].工程力學,2011,28(9):219-222.

[5] 白銀蘭, 尤大勇, 盧國清.薄板拉伸試樣拉伸過程模擬分析[J].物理測試, 2011(增刊1):100-104.

[6] 唐繼紅, 潘強華, 任吉林.靜載拉伸下磁記憶信號變化特征分析[J].儀器儀表學報, 2011,32(2):336-341.

[7] 于敏,緱瑞賓,張春雨.低碳鋼20g金屬磁記憶信號屈服特性研究[J].熱加工工藝,2015,44(2):69-72.

Experiment of Magnetic Memory Association Model Based on Finite Element Analysis

CHEN Jian-fei1, ZHANG Qian-yun2, LIU Hai-bo1, JIANG Wen-jun1, WANG An-quan1, XU Zhong-wen3, ZHOU Xian-jun2

(1.Technology Testing Center of Shengli Oilfield, Dongying 257000, China;2.Mechanical and Electrical Engineering, China University of Petroleum, Qingdao 266580, China;3.R&D Department of Datang China Creative Wind Electricity Ltd., Qingdao 266400, China)

Stress and stress concentration of tensile specimens was detected by strain detector and magnetic memory testing under load that was got from universal testing presses based on the results of ANSYS finite element analysis. The characteristics of magnetic memory signal based on zero-crossing point ofHpand the gradient of MMM signal were analyzed for the evaluation of the extent of stress concentration. The warning value of the stress concentration decided by the gradient for six types of materials of Q245R was determined. The magnetic memory association models of six kinds of material that can determine the stress concentration state of the component and suit for magnetic memory testing on site were found based on the integration of strain detection, simulation results and the warning value of MMM gradient.

Magnetic memory testing; Stress concentration; Zero-crossing point; MMM gradient

2016-02-23

陳健飛(1979-),男,高級工程師,碩士,主要從事無損檢測、油田地面工程專用設備檢驗檢測和相關科研工作。

張茜云,E-mail:1204973575@qq.com。

10.11973/wsjc201611008

TG115.28

A

1000-6656(2016)11-0037-04