奧氏體不銹鋼管道應(yīng)力腐蝕開裂檢測技術(shù)對比

李運濤,胡 斌,代淮北,劉 文,萬本例

(中國特種設(shè)備檢測研究院, 北京 100029)

?

奧氏體不銹鋼管道應(yīng)力腐蝕開裂檢測技術(shù)對比

李運濤,胡 斌,代淮北,劉 文,萬本例

(中國特種設(shè)備檢測研究院, 北京 100029)

通過對比滲透檢測技術(shù)、X射線數(shù)字成像檢測技術(shù)和渦流陣列檢測技術(shù)對三通-管帽對接接頭試樣內(nèi)、外表面檢測的檢測速度、表面開口應(yīng)力腐蝕開裂檢測能力和近表面應(yīng)力腐蝕開裂檢測能力,得出如何有效檢測在役奧氏體不銹鋼壓力管道應(yīng)力腐蝕開裂的方法。以帶有應(yīng)力腐蝕開裂的三通-管帽試件為檢測對象,采用溶劑去除型著色滲透檢測技術(shù)、X射線數(shù)字成像檢測技術(shù)和渦流陣列檢測技術(shù)進(jìn)行試驗,并對試驗結(jié)果進(jìn)行比較。結(jié)果表明:應(yīng)力腐蝕開裂的面積型缺陷的特有屬性和數(shù)字平板探測器不能彎曲的特性,會影響X射線數(shù)字成像檢測技術(shù)對管道應(yīng)力腐蝕開裂的檢測能力,但其對近表面應(yīng)力腐蝕開裂或埋藏性應(yīng)力腐蝕開裂的檢測能力仍優(yōu)于渦流陣列檢測技術(shù)和滲透檢測技術(shù);渦流陣列檢測技術(shù)對表面開口應(yīng)力腐蝕開裂的檢測能力與滲透檢測技術(shù)相近,對近表面應(yīng)力腐蝕開裂的檢測能力遠(yuǎn)優(yōu)于滲透檢測技術(shù),檢測速度也遠(yuǎn)快于滲透檢測技術(shù),故可在滿足檢測條件的情況下用渦流陣列檢測技術(shù)替代滲透檢測技術(shù)。

奧氏體不銹鋼管道;應(yīng)力腐蝕開裂;渦流陣列;X射線數(shù)字成像檢測;滲透檢測

應(yīng)力腐蝕開裂(SCC)是在役奧氏體不銹鋼壓力管道對接接頭常見的缺陷類型[1-2]。SCC通常起源于管道內(nèi)壁,然后逐漸往外壁擴(kuò)展,甚至貫穿整個管壁,導(dǎo)致介質(zhì)向外滲漏。奧氏體不銹鋼壓力管道里輸送的介質(zhì)通常是有毒的、易燃易爆的、腐蝕性強的液體或氣體,因此一旦介質(zhì)泄漏,后果將不堪設(shè)想。

奧氏體不銹鋼對接接頭的檢測技術(shù)還有待發(fā)展,由于奧氏體不銹鋼是非鐵磁性材料,無法使用磁粉檢測技術(shù)[3]。奧氏體不銹鋼對接接頭晶粒粗大,晶界反射的“草狀回波”容易被混淆成缺陷波,因而運用常規(guī)超聲波檢測技術(shù)受到限制;超聲檢測新技術(shù)(如超聲波衍射時差法、超聲相控陣技術(shù)和非線性超聲技術(shù))仍處于研究階段[3-7]。滲透檢測、射線檢測是奧氏體不銹鋼對接接頭常用的檢測技術(shù)[8]。渦流檢測也可用于奧氏體不銹鋼對接接頭的檢測中[9]。根據(jù)《在用壓力管道定期檢驗規(guī)則—工業(yè)管道》規(guī)定,在壓力管道的定期檢驗中,通常采用射線檢測、滲透檢測和渦流檢測技術(shù)檢測奧氏體不銹鋼壓力管道焊接接頭。

筆者以帶有SCC的三通-管帽對接接頭試件為檢測對象,采用溶劑去除型著色滲透檢測技術(shù)(PT)、X射線數(shù)字成像檢測技術(shù)(DR)和渦流陣列檢測技術(shù)(ECA)進(jìn)行檢測,并對試驗結(jié)果進(jìn)行比較。結(jié)果表明:應(yīng)力腐蝕開裂的面積型缺陷屬性和數(shù)字平板探測器不能彎曲的特性,都會影響X射線數(shù)字成像檢測技術(shù)對管道應(yīng)力腐蝕開裂的檢測能力,但其對近表面應(yīng)力腐蝕開裂或埋藏性應(yīng)力腐蝕開裂的檢測能力仍高于渦流陣列檢測技術(shù)和滲透檢測技術(shù);渦流陣列檢測技術(shù)對表面開口應(yīng)力腐蝕開裂的檢測能力與滲透檢測技術(shù)相近,對近表面應(yīng)力腐蝕開裂的檢測能力遠(yuǎn)優(yōu)于滲透檢測技術(shù),檢測速度也遠(yuǎn)大于滲透檢測技術(shù),故可在滿足檢測條件的情況下用渦流陣列檢測技術(shù)替代滲透檢測技術(shù)。

1 試驗方法

1.1 試樣規(guī)格

某石化公司的制氫裝置空冷器入口中變氣不銹鋼管線上某三通與管帽對接接頭的管帽側(cè)熱影響區(qū)內(nèi),存在多條垂直于焊縫分布的應(yīng)力腐蝕開裂。三通的主管直徑為200 mm,壁厚為8 mm,支管直徑為150 mm,壁厚為8 mm;三通的主管與管帽連接,管帽的直徑為200 mm,壁厚為8 mm,材料均為奧氏體不銹鋼0Cr18Ni9[10]。

文中所用的三通-管帽試樣是含有SCC管段的一部分,該試樣對接接頭的焊接方法是手工電弧焊,焊縫寬度最大值為14 mm,錯邊最大值為2 mm,余高最大值為3.5 mm。

1.2 PT試驗方法

試驗采用溶劑去除型著色滲透檢測劑系統(tǒng),包括清洗劑、滲透劑和顯像劑,其制造商為中日合資美柯達(dá)探傷器材有限公司,型號均為DPT-5。

PT是在通風(fēng)設(shè)施良好的實驗室內(nèi)進(jìn)行的,檢測環(huán)境溫度為20 ℃。檢測部位為三通-管帽對接接頭的內(nèi)、外表面。PT工序包括預(yù)清洗、滲透、溶劑去除、非水基濕法顯像、檢驗、后清洗。試樣內(nèi)、外壁檢測時間均為28 min[11]。

1.3 DR試驗方法

DR系統(tǒng)包括X射線源、數(shù)字平板探測器和數(shù)據(jù)采集與處理系統(tǒng),其外觀如圖1所示。X射線源的制造商是瑞士的COMET工業(yè)X射線公司,型號為MXR-225/21,額定電壓為225 kV。X射線數(shù)字成像系統(tǒng)是以色列VIDISCO公司的產(chǎn)品,型號為V-RX。數(shù)字平板探測器的規(guī)格為Rayzor XPro,成像面積為222 mm×222 mm,動態(tài)范圍為14 bit(16 384灰度等級),解析度為3.5 lp·mm-1,像素間距為143 μm。

圖1 DR系統(tǒng)外觀

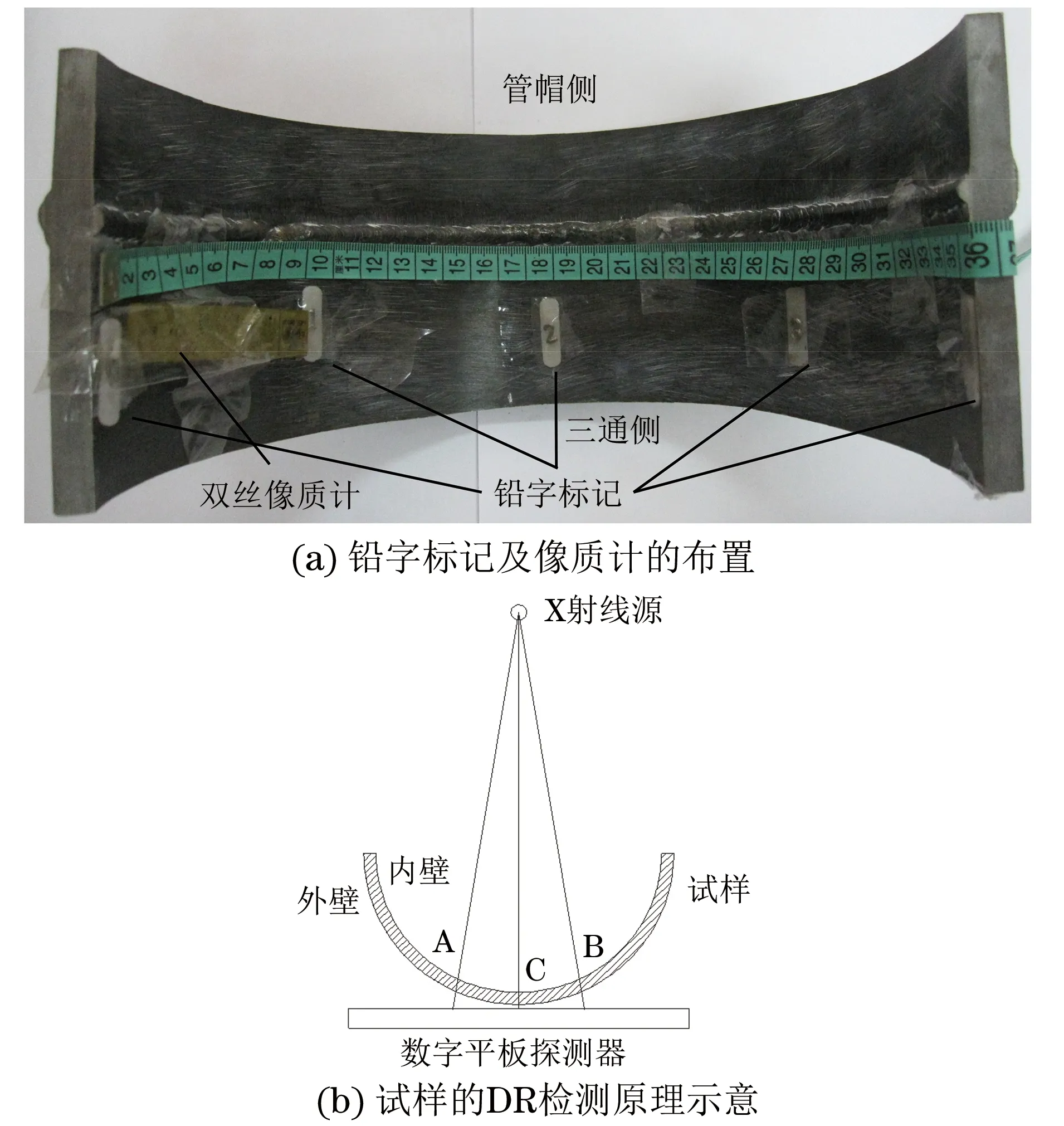

圖2 試樣的鉛字標(biāo)記、像質(zhì)計布置和DR檢測原理示意

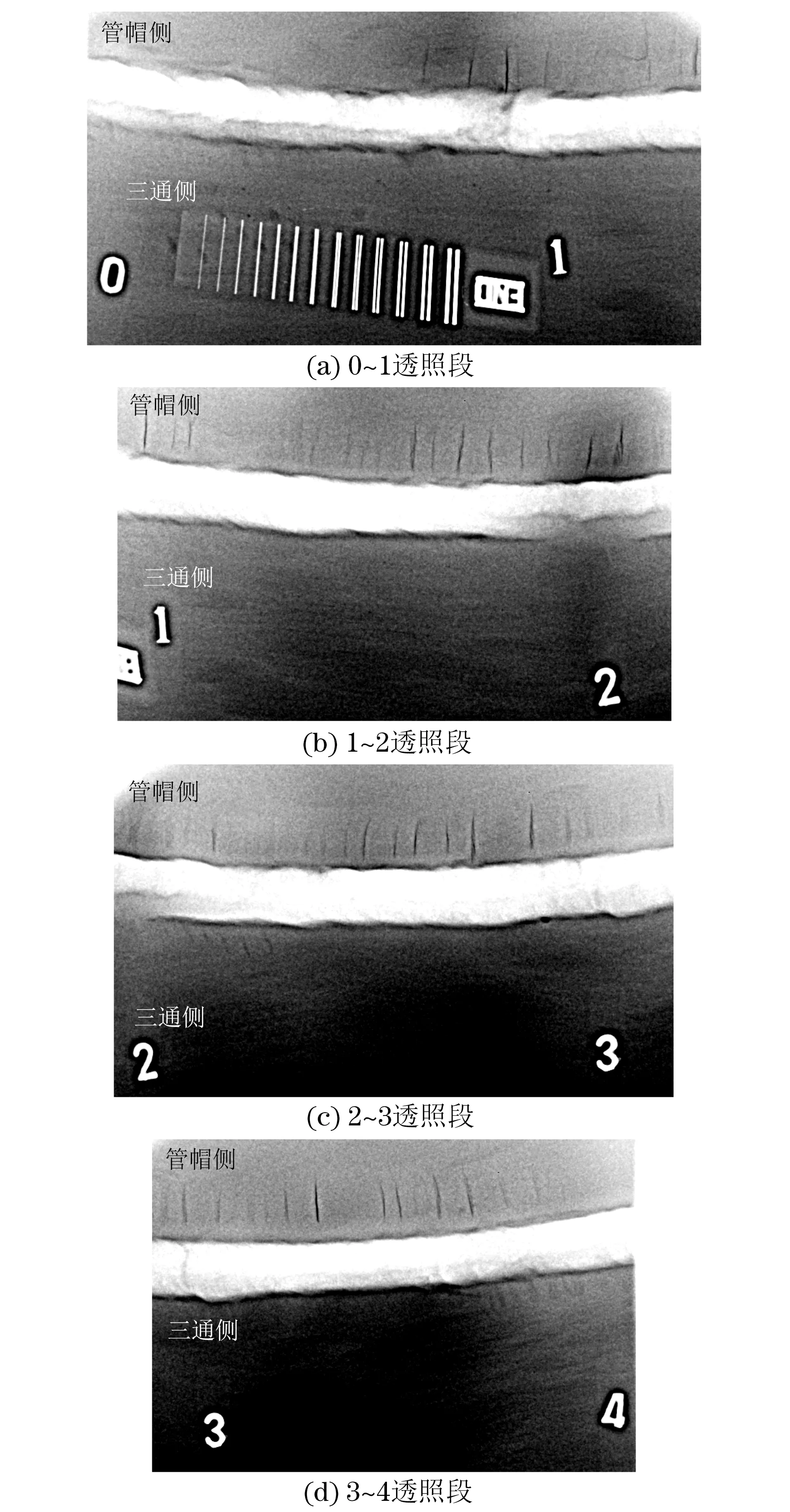

由于三通-管帽試樣的曲率比較大,采用分段透照的檢測方式。在試樣的內(nèi)壁三通側(cè),沿著試件對接接頭長度方向貼上“0”、“1”、“2”、“3”和“4”鉛字標(biāo)記,分隔成4個透照段,每個透照段長度約為90 mm。雙絲像質(zhì)計放置于三通側(cè)0~1透照段,如圖2(a)所示。

透照方式為單壁單影,透照方向是從內(nèi)壁向外壁照射,焦距大于管道直徑。如圖2(b)所示,A、B兩處為試樣上某透照段的兩個鉛字標(biāo)記位置,C處為投射段的中點;擺放試樣時,應(yīng)將C處對準(zhǔn)X射線束的中心,并將此處接觸數(shù)字平板探測器表面;試樣ACB透照段各處與數(shù)字平板探測器的間距不相等,C處間距最小,越靠近A或B處,間距越大。X射線源距離數(shù)字平板探測器258 mm,焦點直徑為1 mm,X射線源的檢測管電壓設(shè)為105 kV,管電流設(shè)為2.5 mA,曝光時間為1 s,疊加降噪次數(shù)為8次[12]。

DR試驗的透照部分在具有射線防護(hù)措施的透照室內(nèi),控制部分在透照室外。每個透照段的檢測工序包括試樣放置、關(guān)閉透照室門、升電壓、信號采集、降電壓、打開透照室門等步驟,檢測時間為3 min左右,4個透照段累計12 min。

1.4 ECA試驗方法

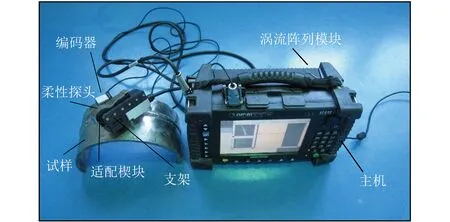

ECA設(shè)備采用加拿大Olympus NDT公司生產(chǎn)的OminScan MX ECA檢測儀,包括MX主機(jī)、OMNI-M-ECA4-32渦流陣列模塊和MXE 3.0軟件,渦流陣列檢測系統(tǒng)外觀如圖3所示。掃查裝置包括:ECA柔性探頭、編碼器、支架和適配楔塊。ECA柔性探頭的型號為FBB-051-500-032,有32個線圈,線圈工作模式為絕對橋式,中央頻率為500 kHz,掃查覆蓋寬度為51 mm。編碼器為微型編碼器,分辨力為12 步/mm。

圖3 渦流陣列檢測系統(tǒng)外觀

ECA試驗在實驗室內(nèi)進(jìn)行,ECA的檢測頻率為500.5 kHz,探頭驅(qū)動的峰值電壓為1.0 V。掃查時,ECA柔性探頭橫跨對接接頭并與表面貼緊,掃查方向與焊縫長度方向一致。探頭平衡位置及起始位置位于上述DR的0~1透照段,靠近“0”鉛字標(biāo)記、沒有SCC區(qū)域的中部;平衡后,將探頭沿著焊縫方向朝“4”標(biāo)記進(jìn)行掃查,掃查方向在檢測結(jié)束時有點傾斜,內(nèi)、外壁的檢測時間均為2 min。

2 試驗結(jié)果

2.1 PT試驗結(jié)果

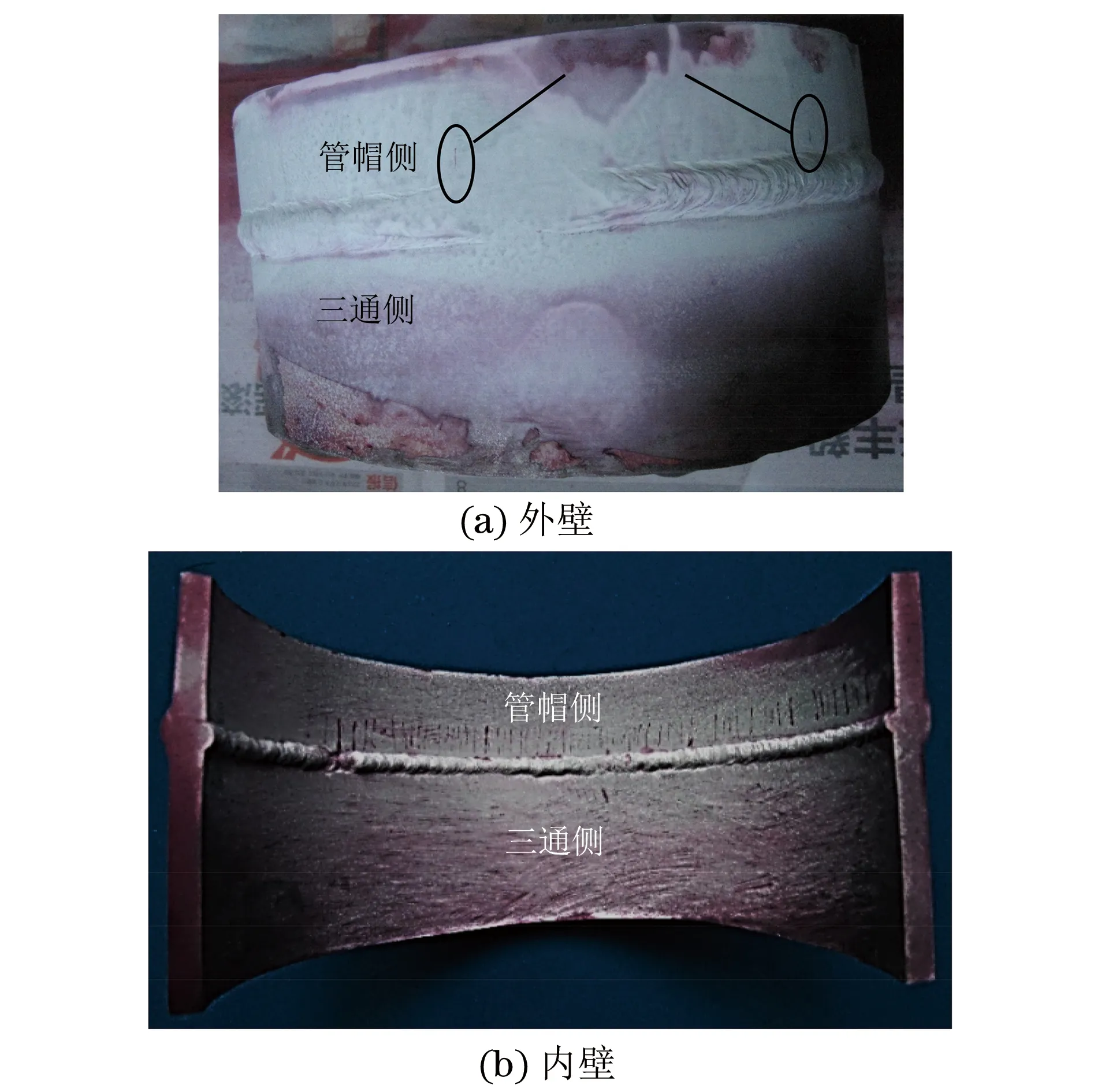

PT檢測結(jié)果如圖4所示。PT外壁檢測時,在試樣外壁管帽側(cè)共發(fā)現(xiàn)2條SCC的相關(guān)顯示,如圖4(a)所示;PT內(nèi)壁檢測時,在試樣內(nèi)壁管帽側(cè)共發(fā)現(xiàn)56條SCC的相關(guān)顯示,如圖4(b)所示。

圖4 PT檢測結(jié)果

圖5 DR檢測結(jié)果

2.2 DR試驗結(jié)果

DR檢測結(jié)果如圖5所示,在試樣的管帽側(cè)共發(fā)現(xiàn)47條SCC。其中,0~1透照段顯示5條SCC,如圖5(a)所示;1~2透照段顯示16條SCC,如圖5(b)所示;2~3透照段顯示14條SCC,如圖5(c)所示;3~4透照段顯示12條SCC,如圖5(d)所示。

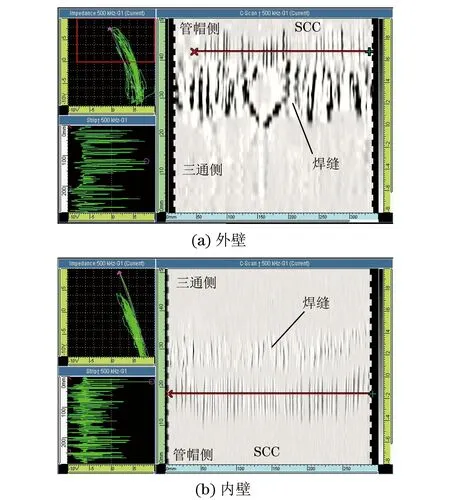

2.3 ECA試驗結(jié)果 ECA的檢測結(jié)果如圖6所示。圖6(a)為ECA外壁檢測結(jié)果,共有36條SCC的相關(guān)顯示;圖6(b)為ECA內(nèi)壁檢測結(jié)果,共有56條SCC的相關(guān)顯示。

圖6 ECA檢測結(jié)果

3 討論

3.1 SCC的開裂方向及分類

由圖4,6可知,外壁的檢出缺陷數(shù)量遠(yuǎn)大于內(nèi)壁;再加上圖5的檢測結(jié)果,可以推測SCC起源于內(nèi)壁,然后逐步往外壁開裂。

如果采用內(nèi)壁檢測方式,檢測面是試樣內(nèi)表面,這些SCC均為表面開口缺陷。如果采用外壁檢測方式,檢測面是試樣外表面,完全穿透管壁的2條SCC屬于表面開口缺陷,剩余的54條SCC均為近表面缺陷或埋藏性缺陷。

3.2 DR的SCC檢測能力

SCC屬于方向性很強的面積型缺陷,如果射線透照方向與缺陷平面的夾角過大,會造成透照厚度差減小。從圖5可以看出,在鉛字標(biāo)記“1”、“2”和“3”附近,裂紋的清晰度差別很大。另外,由于數(shù)字平板探測器不能彎曲,試樣的曲率大且一次透照長度也大,導(dǎo)致透照段各處與數(shù)字平板探測器的間距不等,見圖2(b),間距越大,幾何不清晰度越大,SCC的成像越模糊[13]。

DR試驗共檢出47條SCC(如圖5所示),有9條SCC漏檢。漏檢原因可能是射線透照方向與缺陷平面的夾角過大、幾何不清晰度大或裂紋深度小等。管道在進(jìn)行DR實際外檢測時,通常采用雙壁單影透照方式,SCC的漏檢數(shù)量會更多。

雖然DR檢測奧氏體不銹鋼管道的SCC時會漏檢一些缺陷,但對于起源于內(nèi)壁,向外壁擴(kuò)展的近表面SCC或埋藏性SCC,DR的檢出能力仍高于ECA和PT。

3.3 表面開口SCC的檢測能力

由圖4(b),6(b)可知,采用內(nèi)壁檢測方式時,PT檢出的表面開口SCC數(shù)量是56條,ECA檢出的表面開口SCC數(shù)量也是56條。因此,對于表面開口SCC的檢測能力,PT和ECA相近;但PT的相關(guān)顯示更清晰。

3.4 近表面SCC的檢測能力

由圖4(a),6(a)可知,采用外壁檢測方式時,PT只能檢出2條表面開口SCC,無法檢出近表面缺陷[5];ECA除了能夠檢出2條表面開口SCC外,還能檢出34條近表面SCC。因此,對于近表面SCC的檢測能力,ECA遠(yuǎn)優(yōu)于PT。

3.5 檢測速度

由以上分析可知, PT的工序多,用時最長,這種檢測速度會影響到定期檢驗的進(jìn)度。 考慮到管道的曲率大,DR的一次透照長度不能太長,4個透射段共用時12 min;實際檢測中, DR前期準(zhǔn)備工作(如現(xiàn)場輻射防護(hù)、訓(xùn)機(jī))的時間太長,通常至少需要幾個小時以上,因此DR的整體檢測速度很慢。ECA的檢測速度最快,360 mm長的對接接頭只用了2 min,且其對檢測表面質(zhì)量要求不高,現(xiàn)場操作簡便。

3.6 ECA與PT的比較

PT和ECA都屬于表面檢測技術(shù)。通過以上分析可知,ECA的表面SCC檢測能力高于PT,因為其不僅能檢出表面開口SCC,還能檢出一定數(shù)量的近表面SCC。ECA檢測速度比PT快,能夠加快奧氏體不銹鋼壓力管道表面檢測的進(jìn)度。另外,ECA沒有污染,操作簡便。因此,在滿足檢測條件的情況下,可選擇ECA替代PT。

4 結(jié)語

(1) 應(yīng)力腐蝕開裂的面積型缺陷屬性和數(shù)字平板探測器不能彎曲的特性,會影響DR對管道SCC的檢測能力,但DR對于近表面SCC或埋藏性SCC的檢測能力仍高于ECA和PT。

(2) 對于表面開口SCC的檢測能力,PT和ECA相近。

(3) 對于近表面SCC的檢測能力,ECA遠(yuǎn)優(yōu)于PT。

(4) ECA的檢測速度最快。

(5) 在滿足檢測條件的情況下,可選擇ECA替代PT。

[1] 陳學(xué)東, 王冰,關(guān)衛(wèi)和, 等. 我國石化企業(yè)在用壓力容器與管道使用現(xiàn)狀和缺陷狀況分析與失效預(yù)防對策[J]. 壓力容器,2001, 18(5):43-53.

[2] 宋光雄, 張曉慶, 常彥衍, 等. 壓力設(shè)備腐蝕失效案例統(tǒng)計分析[J]. 材料工程, 2004(2): 6-9.

[3] 王曉雷. 承壓類特種設(shè)備無損檢測基礎(chǔ)知識相關(guān)知識[M]. 2版,北京: 中國勞動社會保障出版社, 2005:158,164.

[4] 李衍, 馮兆國. 不銹鋼焊縫的超聲檢測-現(xiàn)狀與進(jìn)展[J]. 無損探傷, 2005,29(3):1-6.

[5] 張帥. 奧氏體不銹鋼焊縫超聲TOFD 檢測噪聲信號特征研究[D]. 哈爾濱:哈爾濱工業(yè)大學(xué), 2011: 1-48.

[6] 胡棟,王強,肖琨,等. 奧氏體不銹鋼焊縫的相控陣超聲檢測[J]. 河南科技大學(xué)學(xué)報:自然科學(xué)版, 2013, 34(1): 8-11.

[7] ANISH K, SASI B,GOVIND K,et al. Nondestructive evaluation of austenitic stainless steel welds[J].Advanced Materials Research, 2013, 794: 366-374.

[8] 宋仕偉. 奧氏體不銹鋼焊接裂紋的射線及滲透檢測方法[J]. 無損探傷, 2011, 35(4): 37-39.

[9] GB/T 26954-2011 焊縫無損檢測 基于復(fù)平面分析的焊縫渦流檢測[S].

[10] 柴保群, 張紅梅. 制氫裝置中變氣不銹鋼管件開裂失效分析及對策[J]. 失效分析與壽命評估, 2014, 31(1): 59-63.

[11] NB/T 47013.5-2015 承壓設(shè)備無損檢測 第5部分:滲透檢測[S].

[12] NB/T 47013.11-2015 承壓設(shè)備無損檢測 第11部分:X射線數(shù)字成像檢測[S].

[13] 強天鵬. 射線檢測[M]. 2版,北京: 中國勞動社會保障出版社, 2005:78,93-94.

Comparison on Technologies to Test Austenite Stainless Steel Pipe′s Stress Corrosion Cracking

LI Yun-tao, HU Bin, DAI Huai-bei, LIU Wen, WAN Ben-li

(China Special Equipment Inspection and Research Institute, Beijing 100029, China)

In order to find out the effective technologies to test stress corrosion cracking in the in-service Austenite stainless steel pressure pipe, liquid penetration testing, X-Ray digital radiophotography and eddy current array technologies were used to internally and externally test a failed tee-cap specimen. Their testing speed and detection capabilities for the surface-breaking and subsurface stress corrosion cracking were analyzed by comparison. The results show that, digital radiophotography to test the pipe's stress corrosion cracking would be influenced by the area-type attribute of stress corrosion cracking and the unbending performance of the planar digital detector, but digital radiophotography has a higher capability to detect the subsurface or buried Stress corrosion cracking as compared with eddy current array and liquid penetration testing. The eddy current array has the similar capability to test surface-breaking stress corrosion cracking with the liquid penetration testing, whereas the former has a higher capability and a larger testing speed to test subsurface stress corrosion cracking than the latter, so eddy current array can substitute liquid penetration testing in the case of the testing conditions satisfied.

Austenite stainless steel pipe;Stress corrosion cracking; Eddy current array; X-Ray digital radiophotography; Liquid penetration testing

2016-06-22

國家質(zhì)檢總局科技計劃資助項目2015QK248(中國特檢院內(nèi)部科研項目2015內(nèi)03)

李運濤(1978-),男,高級工程師,主要從事特種設(shè)備電磁無損檢測新技術(shù)的研究工作。

李運濤,E-mail:T8592@outlook.com。

10.11973/wsjc201611017

TG115.28

A

1000-6656(2016)11-0074-05