90MN油壓機移動臺液壓系統的設計改進

吳會超,陳芳,耿培濤,許石

(馬鞍山鋼鐵股份有限公司輪軸事業部點檢室,安徽 馬鞍山 243000)

90MN油壓機移動臺液壓系統的設計改進

吳會超,陳芳,耿培濤,許石

(馬鞍山鋼鐵股份有限公司輪軸事業部點檢室,安徽 馬鞍山 243000)

介紹了實現大型油壓機移動臺液壓系統設計思路,對原理進行了詳細的介紹,并對其中的典型故障進行了分析,提出了改進方案,有效的解決了存在的問題。

油壓機;移動臺;液壓系統;改進

馬鋼車輪軋制二線于2003年建成投產,90MN成型油壓機是其三大機組的之一,用于完成車輪預成型和成型工序。而將預成型和成型功能集中在一臺油壓機上,主要是通過移動臺的動作來實現的,移動臺上有2套模臺,1臺負責預成型,1臺負責成型,通過移動臺的前后動作來切換。

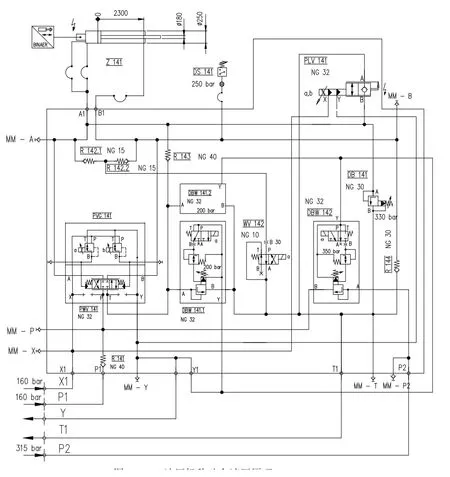

1 90MN油壓機移動臺液壓原理

移動臺液壓缸的驅動由1臺力士樂的A4VSO355DR和1臺力士樂的A4VSO71DR恒壓變量泵控制,每臺油泵對應一套加載閥組。A4VSO355DR變量泵負責提供160bar的系統壓力,A4VSO71DR泵負責提供315bar的鎖緊壓力,液壓缸位置通過內置位移傳感器進行控制(圖1)。

圖1 90MN油壓機移動臺液壓原理

當移動臺向前動作時,由泵源供給的160 bar壓力油經P1進入閥塊,通過單向閥R 141進入比例閥PWV141的P口,此時比例換向閥P WV141的先導閥PVG141b側比例電磁鐵得電,160 bar的控制油經X 1進入閥塊,通過先導比例閥PVG141,進入主閥芯的B腔,控制油推動主閥芯克服A腔彈簧力向A腔移動,同時A腔內的控制油從Y口排出,使主閥PWV141的P口與A口通,T口與B通,這樣壓力油經A1進入液壓缸的無桿腔,同時DBW141.1,DBW141.2得電關閉,比例流量閥PLV141失電關閉,有桿腔的油液無法經T 1口回入主油箱,只能通過P WV141再經單向閥143回流到無桿腔,實現差動回路,從而快速前進。當移動臺運動到前進減速位時,通過調節比例閥PWV141的先導閥PVG141的輸出電壓,減小PWV141主閥的進油閥口,減少流量使移動臺減速到達準確工位,這樣將減少液壓沖擊及振動給精確定位帶來的不利影響,此時2號模臺將位于油壓機的壓制中心。

當2號模臺完成壓制后,移動臺將向后動作,由泵源供給的壓力油經P1進入閥塊,比 例閥PWV141的先導閥PVG141a側比例電磁鐵得電,PWV141主閥在控制油X作用下處于A端所示位置,P口與B口相通,T口與A口相通,油液經B1進入液壓缸有桿腔,同時D BW141.1,DBW141.2失電打開,比例流量控制閥PLV141邏輯板給定斜坡信號打開,通過打開三個閥,無桿腔油液一路通過PLV141,1路通過PWV141經DBW141.1,DBW141.2匯合后從T1流回主油箱,實現液壓缸的快速向后運動。當移動臺運動到后退減速位時,比例流量控制閥PLV141失電關閉,無桿腔回油僅僅由D BW141.1,DBW141.2打開完成,回油由原先打開三閥減少為打開兩閥,從而減小了回油的速度,完成減速動作,減小對硬擋塊的沖擊,直至到達指定的位置,最終使1號模臺處于油壓機的壓制中心。其中通過調 節PLV141的比例邏輯板,可以調節快速后退時的速度。另外主缸壓制過程中,主缸將對移動臺垂直產生90MN左右的力,由于壓制中心不可能與模具中心100%的重合,鋼坯也不一定100%位于模臺中心,這些綜合因素將導致主缸加壓時水平方向對移動臺有一定的偏載,移動臺如果水平方向沒有足夠的力將偏載分力抵消,將會導致移動臺無法鎖緊,使移動臺前后出現位置偏移,壓制過程中移動臺的輕微移動將導致產品出現偏心廢品,因此必須產生足夠的鎖緊力將其準確定位。

當2號模臺處于油壓機中心時,160 bar液壓油作用在無桿腔上,將產生0.78MN的鎖緊力;當1號模臺處于油壓機中心時,由于液壓缸有桿腔和無桿腔面積差,導致有桿腔的鎖緊力為0.378MN,顯然無法滿足工藝要求,該回路增加了有桿腔鎖緊回路,當1號模臺處于油壓機的壓制中心后,DBW142得電打開,由泵源供給的315 bar壓力油經P2進入液壓缸有桿腔,這樣將產生0.75MN的鎖緊力,滿足要求。同時通過R 141單向閥將P1-160bar的壓力油和P2-315 bar的壓力油回路分開。

該回路中總加載閥WV142在系統運行時一直處于得電加載狀態,當WV142失電時,油缸的有桿腔和無桿腔均與的回油路相通,油缸兩腔卸壓,油缸制動,起到失電卸荷安全保護作用。

2 典型故障分析

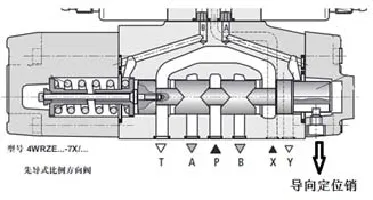

圖2 PWV141主閥結構圖

移動臺多次出現向前動作正常,向后動作緩慢。由于該閥組運用了比例閥控制回路,相關閥組較多,使故障處理的過程極為繁瑣,通過分析向后速度慢的原因兩種,一種進油腔壓力低,一種回油腔背壓。首先測量液壓缸有桿腔和無桿腔的壓力,均未發現明顯問題,電氣人員測量了比例閥的電壓,均正常,機械人員手動搗動先導比例閥PVG141的閥芯,動作正常,修改PLV141邏輯放大板的電壓值,使其閥芯處于最大位置,泄流量最大,移動臺向后速度沒有明顯改觀。檢查DBW141.1,DBW141.2溢流閥,閥芯靈活,均沒有卡死跡象。

最終問題的焦點還是回到了比例閥,通過對比例閥PWV141主閥的拆檢發現PWV141主閥內部很小的導向定位銷斷裂(如圖2所示),填塞在主閥芯的右端,使得PW V141主閥處于圖1的A位時(液壓缸后退),閥口無法正常打開,出現節流現象,導致流量不夠。移動臺向前動作時,PWV141主閥處于圖1的B位時(液壓缸前進),閥口可以正常開啟。

3 改進后液壓回路的工作原理

由于該故障經常出現,進一步對導向定位銷的斷裂進行分析,該閥是力士樂名牌產品,通徑DN32,壓力350 bar,導向定位銷主要是對主閥芯起導向作用,防止其前后運動時出現旋轉,其材質和硬度經分析測量均不存在問題。分析工況發現其動作頻率高達200次/h,由于實際運行中比例閥的頻繁換向給主閥芯帶來了較大的液壓沖擊,從而導致了定位銷疲勞斷裂。

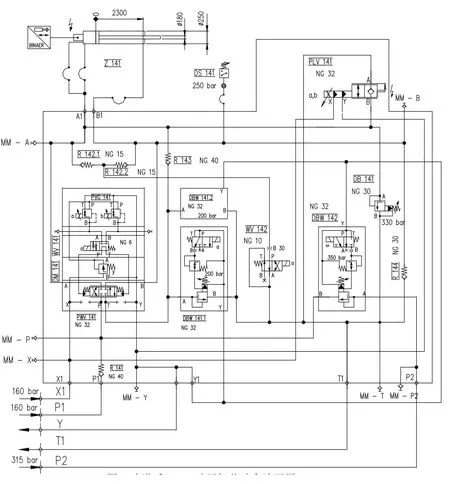

改進后的原理圖如圖3所示通過對比例換向閥進行優化設計,增加減壓緩沖回路來降低油液對主閥換向時閥芯的沖擊。

在比例閥PWV141的先導部分增加先導減壓閥DM141,同時為了安全考慮增加先導截止閥WV141。先導減壓閥將系統160 bar的控制油減壓為40 bar,既滿足了比例換向閥換向的功能,也降低了先導高壓力給主閥帶來的沖擊,改進后通過測量發現液壓沖擊很小,油壓波動明顯減弱。自從對系統改進后,故障再未發生過。

圖3 改進后90MN油壓機移動臺液壓原理

4 結論

通過對比例電磁換向閥的優化,增加了先導減壓閥,來緩解對主閥芯的沖擊,大大提高了使用壽命,同時增加了先導截止閥,從安全角度出發,保障了閥芯穩定開啟,杜絕了液壓缸的誤動作。實現了移動臺快慢速的平穩切換,既減少了運行過程中的液壓沖擊及管路振動,又減小了前后到位后對機械擋塊的沖擊,大大降低了移動臺的故障率,也延長了比例閥的使用壽命。

[1] 張利平編.液壓傳動系統及設計.北京:化學工業出版社,2005.8.

[2] 路甬祥編.液壓氣動技術手冊.北京:機械工業出版社,2005.8.

[3] 雷秀編.液壓與氣壓傳動.北京:機械工業出版社,2005.8.

[4] 成大先主編.機械設計手冊.北京:化學工業出版社,2000.6.

[5]官忠 范主編.液壓傳動系統.機械工業出版社,2011.7.

TH137

A

1671-0711(2016)09(下)-0098-02