大豆粉中水分含量測定的研究

馬曉年,董玉英,張瑞雨,江大海,段海波

(1.云南省昆明市疾病預防控制中心,云南昆明 650228;2.云南省河口縣疾病預防控制中心,云南紅河 661300;3.云南中煙工業有限責任公司技術中心,云南昆明 650231)

?

大豆粉中水分含量測定的研究

馬曉年1,董玉英1,張瑞雨1,江大海2,段海波3*

(1.云南省昆明市疾病預防控制中心,云南昆明 650228;2.云南省河口縣疾病預防控制中心,云南紅河 661300;3.云南中煙工業有限責任公司技術中心,云南昆明 650231)

[目的]優化直接干燥法測定大豆粉中水分含量的條件,使試驗結果更快捷、更準確。[方法]依據GB 5009.3—2010《食品中水分的測定》直接干燥法測定大豆粉中水分含量,根據測定值與指定值計算出Z值,進行能力驗證考核,分析比較該試驗的最優條件。[結果]考核樣大豆粉水分含量指定值為6.81%,標準偏差為0.12%,而通過試驗得到的水分平均值為6.92%,Z值0.91。試驗最優條件為稱量瓶質量小,烘烤時間3 h,稱樣的質量3 g左右。[結論]該研究可為大豆粉中水分含量的測定提供參考。

大豆粉;水分;直接干燥法

水分含量是食品營養成分的一個重要指標。一定的水分含量可以保持食品品質、感官性狀和維持食品中其他組分的平衡關系。食品含水量的高低影響到食品的風味和腐敗程度,也會導致營養成分的水解。食品中的水分與食品的鮮度、軟硬性、流動性、保存性、加工性等都有十分重要的關系,所以食品中水分含量的檢測具有重要的意義。

食品中的水分主要是以3種形式存在,分別是游離水、結合水、化合水[1]。測定方法主要有直接干燥法、減壓干燥法、蒸餾法、卡爾·費休庫倫法[1-2]。直接干燥法因具有設備易于配備、操作簡單且結果準確等優點而被廣泛應用。直接干燥法必須要符合以下條件:水分是唯一揮發成分;水分揮發要完全;食品中其他成分受熱而引起的化學變化可忽略不計。筆者采用直接干燥法測定大豆粉中水分并對其最優條件進行分析探討,同時對其影響因素進行量化分析,旨在為正確評價和使用檢測數據提供參考。

1 材料與方法

1.1 材料 BS124S型電子天平,賽多利斯科學儀器(北京)有限公司;FED115型熱風循環烘箱,BINDER;大豆粉能力驗證樣品(DTC-T055),遼寧出入境檢驗檢疫局。

1.2 方法 大豆粉中的水分含量測定采用直接干燥法[3-7]。對直接干燥法測定大豆粉中水分含量的不確定度進行分析探討,找出不確定度的來源,并對其不確定度來源及各分量進行量化分析和表述,可為正確評價和使用檢測數據提供依據。 壓強控制在101.3 Pa,溫度101~105 ℃,在此條件下采用揮發方法測定大豆粉中干燥減少的重量,再通過干燥前后的稱量數值計算出水分含量。根據試驗測得水分含量,與已知的指定值進行比較,計算Z值,根據Z值評估試驗,得出測定的最優條件。

1.3 優化條件

1.3.1 稱量瓶的篩選。按照GB 5009.3—2010《食品中水分的測定》標準,首先取20個潔凈的大小不同的玻璃稱量瓶,其中小口徑稱量瓶(口徑約5 cm)10個,大口徑稱量瓶(口徑約7 cm)10個,置于101 ~105 ℃干燥箱中進行干燥,烘2 h后稱空瓶質量,此后每再烘1 h用電子天平精確稱量1次質量,重復干燥至恒重。篩選合適的稱量瓶。

1.3.2 干燥時間。取干燥至恒重的小口徑稱量瓶(m3),冷卻0.5 h后,用電子天平稱取2~10 g大豆粉(m0,精確到0.000 1 g)。精密稱量稱量瓶及大豆粉的質量(m1),置于濕度45%、溫度20 ℃的天平室內的烘箱(烘箱風速50%,溫度101~105 ℃)烘干3 h得到樣品干燥后的質量(m2)。之后每烘1 h稱量1次,重復此操作(根據標準方法規定,m2要重復干燥至前后2次稱量相差不超過 0.002 g才為恒重),確定合適的干燥時間。

1.3.3 樣品質量。通過上述試驗,選擇最佳的烘烤時間進行試驗。大豆粉中所測定的水分含量按下列公式進行計算,并得出Z值。

式中,X為樣品水分含量(%);m1為樣品和稱量瓶的質量(g);m2為樣品和稱量瓶干燥后的質量(g);m3為稱量瓶質量(g);m0為稱取的樣品質量(g)。

式中,指定值水分含量為6.81%;標準偏差為0.12%;指定值為各考核單位給出結果的中位值,標準偏差為變通性常量。Z值判定區間:|Z|≤2為滿意結果;2<|Z|<3為可疑結果;|Z|≥3為離群結果。計算此條件下的水分含量和Z值,其他因素恒定不變的情況下分析結果,判定最優樣品量。試驗按照GB 5009.3—2010 《食品中水分的測定》中直接干燥法測量水分含量作為標準,稱量樣品2~10 g,分為2組數據,通過計算出Z值,進而比較分析出最優稱樣量。

1.3.4 其他條件。溫度對稱量的結果有較大影響,當溫度高時稱取的樣品質量偏低(樣品中的水分容易蒸發),故每次冷卻時間應固定以減少誤差,并固定稱量順序以保證冷卻時間穩定。

烘箱風速高時水分蒸發快,但同時會損失樣品;風速過低時,烘箱的溫度波動較大,故應控制烘箱風速。計算出上述試驗中篩選出的最優條件下的烘箱風速,該試驗選擇50%。

干燥器擺放樣品量不宜過多,否則影響散熱從而影響稱量結果,導致試驗產生誤差,所以樣品應均勻平鋪于干燥器內。最后,恒定其他試驗條件,計算出最終結果。比較結果篩選出最有條件,達到優化國標的目的。

2 結果與分析

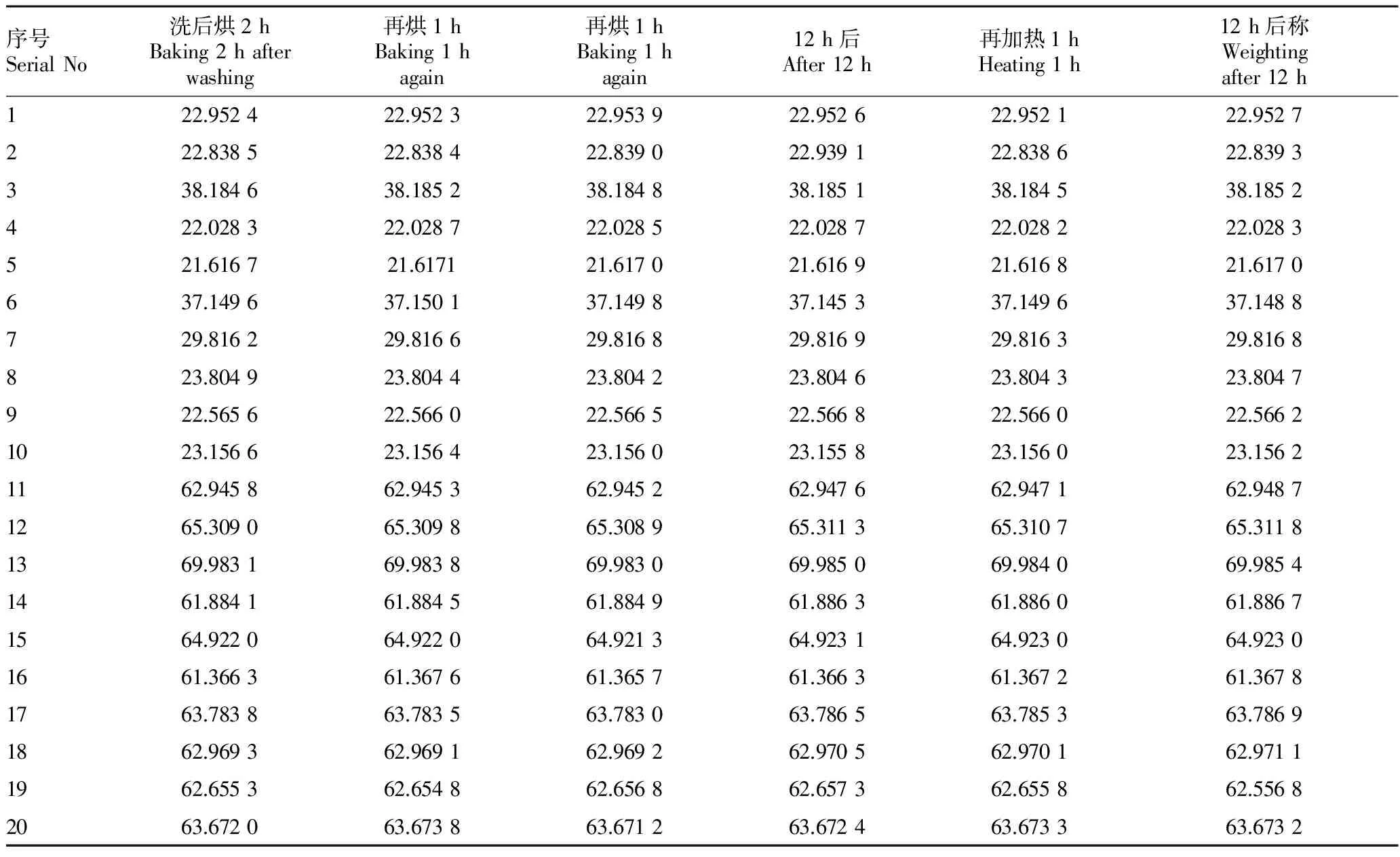

2.1 稱量瓶的篩選結果 從表1看出,小口徑稱量瓶更易于恒重;大口徑的稱量瓶質量不穩定,較難恒重。所以,該研究選擇小口徑稱量瓶進行試驗,以求得到可信的試驗數據。

表1 不同質量稱量瓶的恒重過程

2.2 樣品干燥時間 由表2可看出,烘3 h的m1的質量比烘3 h之后再烘1 h的質量小,如瓶烘3 h的m1為25.411 8 g,再烘1 h之后卻變為25.412 3 g,且所有稱量瓶都出現此趨勢。此現象為樣品被烘到極度干燥的狀態,易于吸收空氣中的水分即吸潮,從而導致質量增加。說明樣品烘烤3 h時,已經足夠揮發出要測量的吸濕水、部分結晶水,故該試驗選擇烘烤干燥3 h。

2.3 樣品質量 稱樣量的稱取分為2組:組1(3 g左右)試驗號1、2、3、4、5的平均Z值為0.91;組2(>5.000 g)試驗號6、7、8、9、10的平均Z值為1.67,分析得出當稱樣質量3 g左右時相對于大于5 g稱樣量,Z值小,效果評價更好。所以稱量樣品時,3 g左右的試驗趨勢最好,應選此稱樣量進行最后的結果計算。具體篩選最優稱樣量的判定結果見表3。

2.4 試驗優化條件驗證 通過上述試驗過程選取試驗最優條件:質量小的稱量瓶(比較容易恒重);烘干最優時間為3 h(烘干過長容易吸潮影響結果);稱量樣品的質量3 g左右相對較好(稱量過多,樣品不能平鋪開來,烘干時揮發不完全);循環烘箱的風速(50%)。使用公式最后計算出平均水分得出Z值,評價試驗效果。

根據試驗篩選出的最優條件,在稱量瓶大小,稱樣質量和烘烤時間都是最合適的條件下,通過公式計算得出數據見表3中的組1部分,大豆粉中的平均水分含量為6.92%,平均Z值為0.91,即選定為最后試驗結果,測定結果通過能力驗證考核,并得出了最合適的條件。

表2 樣品干燥時間及結果對照

表3 大豆粉的水分含量及Z值

圖1 大豆粉的水分不確定度來源關系Fig.1 Sources of water uncertainty of soybean powder

2.5 不確定度分析 大豆水分含量測定不確定度的來源涉及測量人員、環境、方法及器具等。從上述試驗過程可以看出,大豆粉中水分測定主要涉及 3 個質量的測定:m1、m2、m3。如圖1所示,在測定的過程中主要存在3種不確定度源:重復性、天平標度的可讀性和標度的校準。其中天平的校準又包括2個潛在的不確定度源:靈敏度和校準函數的線性[8]。應用關系圖的精簡規則,可以取消相互抵消的因素。因為m3、m1和m2數值相近且在計算水分含量時分子(m1-m2)和分母(m1-m3)中天平靈敏度相互抵消,組合在一起,而使每次稱量的變異性均貢獻給整個方法的重復試驗所觀測到的變異性,由于使用同一個天平,并且在一個很窄的范圍內使用,所以靈敏度產生的不確定度的貢獻可忽略不計[8]。

3 結論與討論

Z值在實驗室能力驗證檢測中的應用,是能力驗證類型中的檢測對比,一般指從待測物品中隨機抽取若干散樣,同時分發各參加實驗室按約定方案進行檢測,然后由協調者(主持者)求出公議值,并將各測得值分別與公議值進行比對,從而得出相應的結論。而評價方法用上述Z值公式來計算并判斷所在區間。

該研究對食品中水分測定的國標方法進行了優化,稱量瓶的選擇,烘烤時間和稱樣量選取最優條件,得到更加準確的試驗結果。該方法完善了國標測定食品中水分含量的細節操作并通過了大豆粉能力驗證樣品(DTC-T055,遼寧出入境檢驗檢疫局)的水分含量測定,為廣大食品檢驗人員提供參考。

[1] 衛生部食品衛生監督檢驗所.食品中水分測定:GB/T5009.3—2003 [S].北京:中國標準出版社,2004.

[2] 高向陽.食品分析與檢驗[M].北京:中國計量出版2006.

[3] 周洲,李紅,何海艷.大豆水分含量測定方法的改進探討[J].安徽農業科學,2011,39(31):19594,19663.

[4] 黎嘉惠,徐雯映,羅偉,等.直接干燥法測定牛肉中水分含量的不確定度評定[J].職業與健康,2014,30(10):1339-1341.

[5] 于小禾,江南平.直接干燥法測定糧食水分的條件優化[J].糧食儲藏,2011,40(4):46-49.

[6] BWENGYE K M,HATEGEKIMANA J,HE Q.Influence of feed moisture content and die temperature on the allergenic potency of extruded soy proteins[J].As J Food Ag-Ind,2013,6(1):11-23.

[8] 周霞.直接干燥法測定大豆中水分的不確定度分析[J].北方藥學,2011,8(3):119-120.

Determination of Moisture in Soybean Powder

MA Xiao-nian1, DONG Yu-ying1, ZHANG Rui-yu1, DUAN Hai-bo3*et al

(1. Kunming City Center for Disease Control and Prevention, Kunming, Yunnan 650228; 3. Technology Center of China Tobacco Yunnan Co.Ltd.,Kunming, Yunnan 650231)

[Objective] The aim was to find the optimum conditions for measuring moisture content in soybean powder by direct drying method, which makes the test result more rapid and accurate. [Method] According to direct drying method of GB 5009.3—2010DeterminationofMoistureinFood, moisture content in soybean powder was determined. Z value was calculated based on the measured value and specified value, the optimal conditions were analyzed. [Result] The specified value of moisture content in soybean powder was 6.81%, standard deviation was 0.12%, the obtain moisture mean through experiment was 6.92%, Z value ratio was 0.91. The optimal conditions were: choosing small quality weighting bottle, baking 3 h, quality of sample about 3 g. [Conclusion] The study can provide reference for determination of moisture in soybean powder.

Soybean powder; Moisture; Direct drying method

馬曉年(1985- ),女,云南臨滄人,主管技師,碩士,從事理化檢驗研究。*通訊作者,工程師,碩士,從事理化檢驗研究。

2016-08-17

TS 207.3

A

0517-6611(2016)28-0099-03