狀態熱圖在AGC伺服缸早期振動辨識中的應用*

劉 鴻, 陳宏志, 蘆永明, 王麗娜, 張云貴, 于立業

(中國鋼研冶金自動化研究設計院混合流程工業自動化系統及裝備技術國家重點實驗室 北京,100071)

?

狀態熱圖在AGC伺服缸早期振動辨識中的應用*

劉 鴻, 陳宏志, 蘆永明, 王麗娜, 張云貴, 于立業

(中國鋼研冶金自動化研究設計院混合流程工業自動化系統及裝備技術國家重點實驗室 北京,100071)

通過對軋制自動厚度控制系統(automated gauge control,簡稱AGC)伺服缸分別模擬3個階段的保載和振動加載下所收集到的聲發射信號,依托前期研究,探索基于狀態熱圖的AGC伺服缸早期振動的辨識方法。通過在遷安滬久660 mm軋機的AGC伺服缸上模擬保載和早期振動狀態,采集聲發射信號,對所采集信號的累計概率分布進行分析,選取可表征伺服缸加載狀態變化的聲發射特征。基于對所選特征進行組合并施加一定的值域約束和邏輯運算條件,構建了AGC伺服缸保載和早期振動的聲發射熱圖。對狀態熱圖的分析結果顯示,AGC伺服缸在同等加載狀態下的振動和保載狀態可較好地通過此類狀態熱圖予以呈現,為AGC伺服缸的早期振動狀態提供一種快速、便捷的可視化辨識方案。

AGC伺服缸; 聲發射; 狀態熱圖; 振動辨識

1 問題的引出

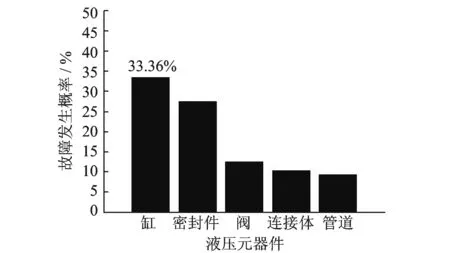

作為生產高品質鋼材工藝過程的最后一道工序,不斷增長的工業制造需求對軋制裝備的設備性能、可靠性和精度提出了更為苛刻的要求[1]。AGC伺服系統以其響應快速、控制精準、過載保護可靠、維護工作量少以及可在重載和復雜力學環境下實現持續位置控制的特點,在軋機輥縫控制上得到了廣泛的應用[2]。伺服液壓缸作為AGC系統的執行部件直接與支承輥接觸,其性能直接決定了軋制過程的控制精度和產品質量。由于鋼鐵企業的生產線多為7×24 h不間斷連續工作模式,故障和失效時有發生。寶鋼的統計數據顯示,在軋制類機械裝備故障、失效的發生率方面,伺服液壓缸達到33.36%[3],如圖1所示。然而,對軋機液壓系統故障和失效的狀態監測與故障診斷方面,現場仍是通過監測整個液壓系統的運行狀況,再結合經驗對系統各部件逐個排查的方式進行,已難以滿足目前工業應用的需求。

圖1 寶鋼軋制設備故障發生概率Fig.1 Probability distributions of the faults for the rolling hydraulic components

振動是AGC伺服缸最常見的功能異常之一,導致伺服缸發生振動的原因主要是缸內進入空氣或空穴、機械系統異常引起振動、壓力和流量脈動大、元件異常或破壞等,這些將引起AGC系統對輥縫控制精度的下降,干擾對軋制產品質量的精確控制[3]。然而,伺服缸是否發生振動需要在伺服缸的振動達到較為顯著的狀態時才可通過監測AGC系統的輸入輸出進行判別[4]。基于對諧振噪聲更好的魯棒性以及故障在萌生狀態的精準辨識能力,聲發射(acoustic emission,簡稱AE)在復雜機械結構的故障萌生、發展過程的識別以及健康監測中有了較廣泛的應用[5-6]。狀態熱圖在筆者前期的研究中,從醫學和鋼鐵冶金領域的應用證實了其可通過較小的計算量為復雜結構的狀態辨識提供一種可視化的解決方案[7-8]。本研究的目的是為AGC伺服缸在故障發生前的早期振動提供一種可視化的監測方案,同時考慮以AE為檢測媒介,以狀態熱圖為狀態表征的方法。利用液壓實驗平臺,對AGC伺服液壓缸進行保載和早期振動模擬實驗,采集并記錄產生的AE信號,通過對信號特征的累計概率分布分析,選取具備統計顯著性的6個特征,并基于這6個特征,構建伺服缸在保載和早期振動狀態下的AE狀態熱圖模型[9-11],實現對AGC伺服缸早期振動的可視化監測。

2 AE數據采集實驗方案

2.1 測試對象和測試平臺

本研究以遷安滬久660 mm軋機的壓下厚度控制液壓伺服缸為測試對象,活塞直徑為550 mm,內徑為600 mm,外徑為850 mm;缸體材質為碳鋼;活塞密封圈材質為聚四氟乙烯;最大工作壓力為25 MPa。伺服缸的狀態模擬和AE數據采集在45 MN液壓伺服缸實驗平臺上進行,該平臺可完成對伺服缸保載、頻率響應、啟動壓力及振動等關鍵靜、動態性能指標的測試和模擬。

2.2 AGC伺服缸數據采集實驗方案

數據采集實驗的設置如圖2所示,數據采集系統由5個壓電傳感器(型號為PAC-R15i,頻率響應為100 kHz~400 kHz,內置固定增益40 dB的前置放大器)、磁性夾具、PAC SH-II型全天候聲發射監測系統以及PC機構成。

為保證對測試過程中產生的AE信號進行全方位采集,傳感器S2,S3,S4和S5通過磁性夾具固定在缸體表面,與伺服缸活塞等高的位置(離地25 mm),4個傳感器相對于伺服缸橫截面圓心呈90°夾角,傳感器S1通過磁性夾具固定在距離進油口最近的位置。5個傳感器采集到的AE信號通過PAC SH-II全天候聲發射監測系統進行信號預處理,SH-II系統通過USB口與PC機相連,完成AE信號的儲存和顯示。鑒于AGC伺服缸的工作機理,一方面可將其視為重載設備,另一方面可將其視為壓力容器。依據ASTM650/650M-12和ASTM E1930/1930M-12標準對壓力容器和重載設備的AE檢測建議,設定如下AE檢測參數:每個AE撞擊的總長度為2 ms,采樣頻率為1 MHz,信號采集門限值為40 dB,峰值定義時間(peak definition time,簡稱PDT)為200 μs,撞擊定義時間(hit definition time,簡稱HDT)為800 μs。PDT,HDT以及撞擊鎖定時間(hit lockout time,簡稱HLT)的具體定義和AE信號的詳細采集方案見文獻[12]。

工況模擬方面,實驗分別采集AGC伺服缸在保載和早期振動狀態(發生振動,但未引起失效)下的AE信號。為使實驗過程盡可能接近軋制現場工況,且不損壞受測試伺服缸的性能,保載狀態下的AE信號通過對伺服缸通入液壓油,使伺服缸分別加載至5 MPa(L1),10 MPa(L2)和15 MPa(L3),并分別保持300 s的方式采集。為保證在實驗過程中不影響受測試樣品的性能,伺服缸早期振動狀態的AE信號通過對伺服缸分別加載至5 MPa(V1),10 MPa(V2)和15 MPa(V3),并對活塞施加20 Hz振蕩信號,分別保持300 s的方式進行模擬和采集。

圖2 數據采集實驗示意圖Fig.2 Demonstration of AE data acquisition experiment from the cylinder under examination

3 聲發射信號的定量分析

完成信號采集實驗后,首先對6種狀態下產生的AE信號數量進行分析。筆者選取了從傳感器S3中獲取的AE信號進行定量分析,在前期進行的研究中已證實從傳感器通道S3中所獲得的AE信號可較好地反映油缸的加載變化情況[8]。

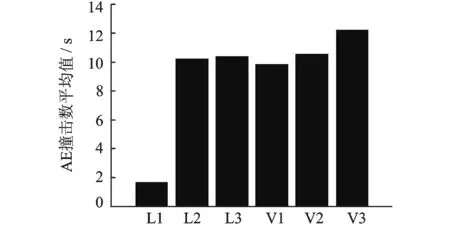

在本研究中的6種狀態下,伺服缸產生的AE信號數量的柱圖如3所示,圖中橫坐標為受測試對象的加載狀態,縱坐標為每秒產生的AE撞擊數的平均值。保載方面,當伺服缸處于狀態L1時,產生的AE信號數量在所有測試狀態中最少,每秒AE信號數量隨著加載壓力的增大而增大。保載狀態的AE信號數量的最大值出現在15 MPa時,此狀態下產生的平均AE信號撞擊數每秒達到10.4個。

早期振動狀態下產生的AE信號在數量上同樣呈現隨壓力增長而增加的趨勢。與保載狀態不同的是,當伺服缸加載至V1狀態時,產生了約5倍于L1的AE撞擊數。隨著加載的不斷增大,AE信號數量相對于5 MPa時有一定的增加,且高于同等壓力下伺服缸處于保載狀態時所產生的AE信號。保載和早期振動狀態下的AE信號數量的最大值出現在V3狀態,在此狀態下,300s振動產生的平均AE撞擊數每秒達到12.24個,略高于伺服缸在L3狀態下每秒產生的AE撞擊數。

圖3 伺服缸在6種工況下每秒產生的平均AE信號數量Fig.3 Average number of hits per second for the cylinder under 6 experimental conditions

4 AE信號的統計分析與特征選取

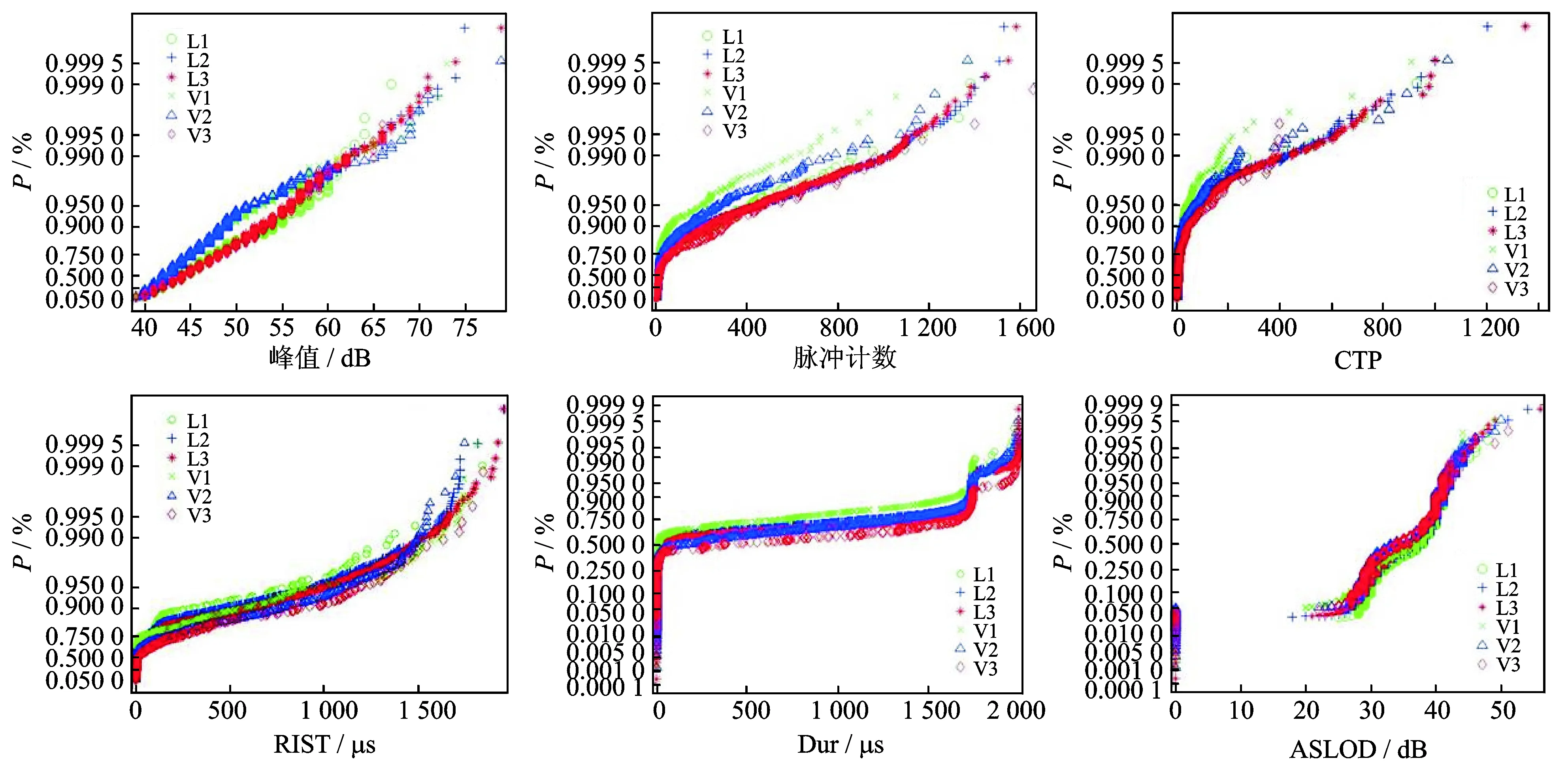

通過對每一個AE撞擊提取時、頻域特征,并進行累計概率分布分析[13]。根據概率分布曲線重疊度盡可能小,并且特征值域隨加載狀態的變化體現差異化分布的這個規則,筆者選取了峰值(每個AE撞擊的峰幅值(peak amplitude,簡稱Amp)、脈沖計數(每個AE撞擊越過門檻值的脈沖數,簡稱Counts)、峰值計數(信號脈沖從第1次越過門檻值到峰值出現之間,越過檢測門檻的信號脈沖數(counts to peak ,簡稱CTP))、持續時間(每個AE撞擊第1次越過門檻值和最后1次越過門檻值的時間間隔,簡稱Dur)、上升時間(信號脈沖首次越過門檻值到峰值出現的時間(rise-time,簡稱RIST))和平均幅值(每個AE撞擊在信號持續時間內的信號平均幅值(average signal level over duration,簡稱ASLOD))6個具有統計顯著性的AE特征,用于進一步實現對伺服缸的狀態監測。

6個信號特征的累計概率分布如圖4所示,從圖中可以看出,伺服缸在同等加載情況下,超過95%的信號的Amp值域分布出現重疊,但是在累計概率分布圖的尾部,可以觀察到約1%的信號特征分布曲線出現分離的情況。CTP的累計概率分布在所選6個特征中呈現最大程度的顯著性,雖然約90%的信號特征遵循相似的分布軌跡,但是無論在保載還是早期振動狀態下,各狀態CTP分布曲線的最大值呈現隨壓力增大而增大的現象。由RIST的分布曲線可見,有超過50%的累計概率分布曲線出現不重合。伺服缸6種加載狀態所產生AE信號的Dur分布曲線的兩個端點值具有很高的相似度,都在0~2 000 μs之間變化,但6種狀態的累計概率分布曲線在0~1 500 μs這個值域范圍內出現了一定程度的分離。在ASLOD的分布圖中可觀測到相似的現象,約75%的ASLOD值分布在20~40 dB之間,且分布曲線呈現出分離的現象。AE信號脈沖數的累計概率分布隨著加載的增大,最大值呈現增大的趨勢。此外,從各狀態下所采集的AE信號的累計概率分布曲線看,約有25%的曲線呈現出不重合的分布。

綜上,伺服缸在各狀態下產生的AE信號在特征分布上呈現相似度高、但小部分特征分布隨著伺服缸加載狀態的變化而出現差異的特點,這與受測試對象的實際狀態匹配,即伺服缸雖然出現了早期振動的現象,但振動仍處于容錯范圍內。

5 AGC伺服缸的聲發射熱圖

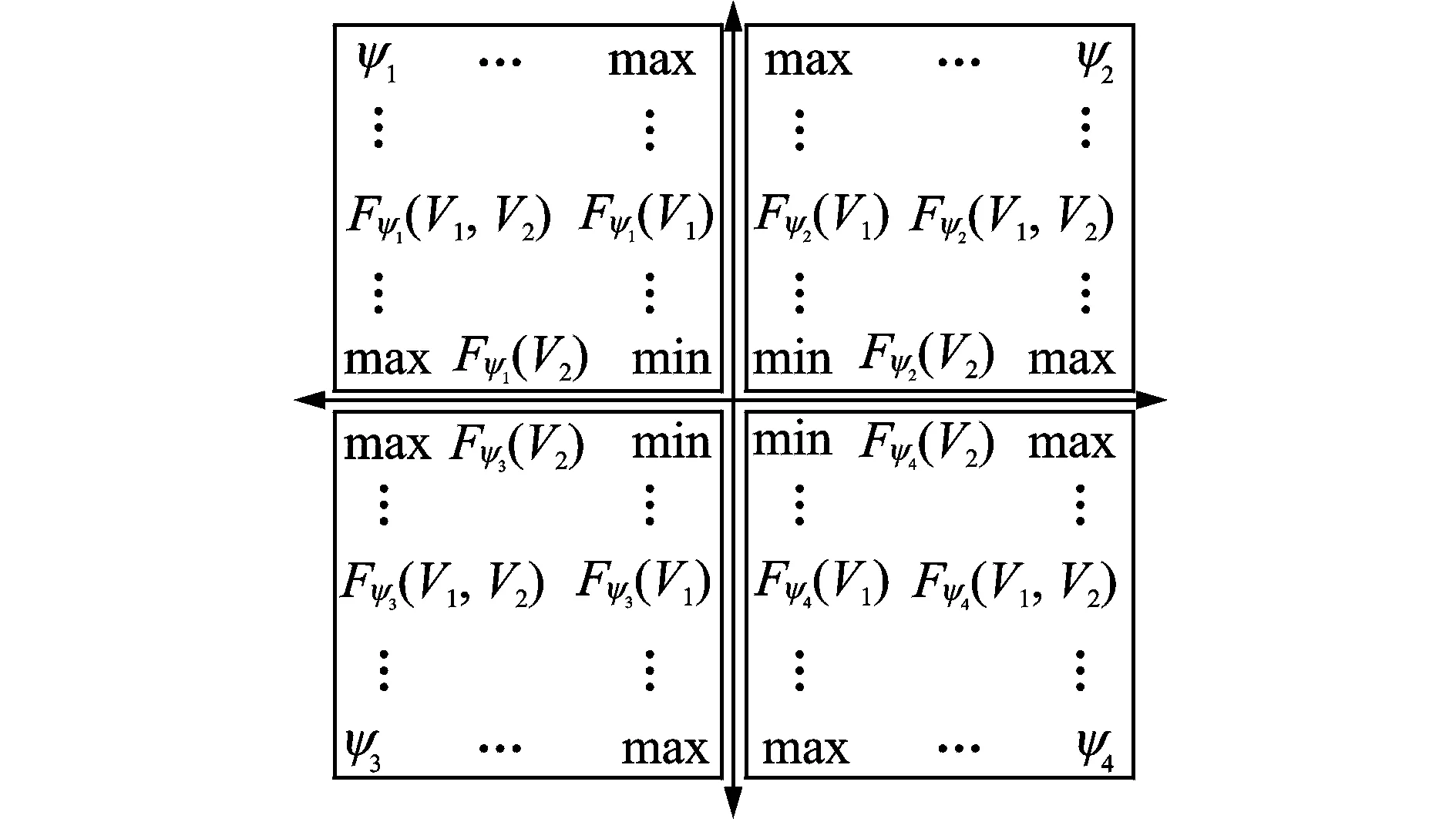

依據上面的分析,雖然所選取的6個信號特征的累計概率分布在一定程度上呈現出差異化分布,但所選取特征的累計概率分布仍呈現了很高的相似度,直接使用單一特征仍然難以實現對所測試6個狀態的辨識和監測,直接分析所獲取的全部特征或全波形,也會產生較大的計算開銷[9]。為此,筆者引入了狀態熱圖模型[9-11],最早在生物醫學工程領域應用于基于聲發射的人體膝關節老化趨勢的可視化。冶金工業領域的應用中,狀態熱圖模型也已證明可用于表征AE信號與AGC伺服缸加載變化間的關聯[8]。狀態熱圖的基本構建思路是通過對受測試對象在受加載狀態下產生的AE信號,選取具備關聯性的特征,并加入一定的邏輯運算條件,以滿足條件的AE信號數量來表征熱圖中每個像素的亮度,在二維空間內構建可視化熱圖。狀態熱圖的數學表達式如下

(1)

其中:N為根據特征值域約束返回的AE信號數量;V1,V2,…,Vi分別為所選取的伺服缸AE特征;Fψj為所選特征值域約束的集合。

從累計概率分布分析的結果可見,伺服缸AE信號隨著加載壓力和工作狀態的變化,Amp,Counts,

圖4 信號特征的累計概率分布Fig.4 Cumulative probability distribution of the selected features

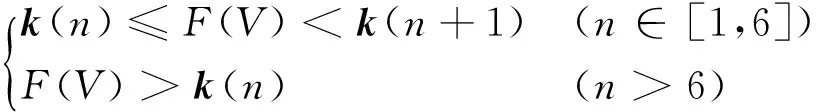

CTP,Dur,RIST,ASLOD 6個特征呈現一定的差異化分布。為此,筆者通過對這6個特征增加值域限定條件的方式構建狀態熱圖。鑒于一個二維平面內最多可容納4類的特征組合,且從數據可視的角度,每一類組合最多可包含兩種特征維度,為此,在每個子熱圖中,圖像的每個像素按照式(2)所示的規則進行定義

(2)

其中:Fψj(V1)和Fψj(V2)表示在ψj象限(子熱圖區間)中所包括的特征。

各個子熱圖中,每個圖像的像素值(特定值域約束下返回的AE撞擊數)可通過式(3)進行定義

(3)

其中:k(n)為包含AE特征值域的向量。

為了能更清晰地通過可視化的方式展示AGC伺服缸AE信號與其狀態變化間的關系,與文獻[5, 9-11]的研究成果類似,將所選特征的4種不同組合方式考慮成在一個二維平面內,分布在4個象限內的4幅子熱圖的拼接,如圖5所示。圖像中每個像素點的像素值(撞擊熱度)表示滿足兩個特定特征值域約束的AE信號撞擊數,各特征的值域以原點為中心,向四象限的方向增加。

圖5 AE熱圖構成示意圖Fig.5 Configuration of the AE hits density model

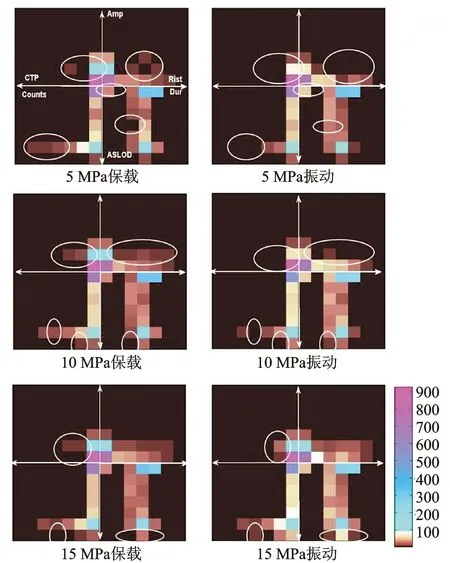

6 基于狀態熱圖的伺服缸狀態辨識

圖6為本研究中所測試6種狀態下的AGC伺服缸的AE信號熱圖,6個AE信號特征在圖中的分布如5 MPa保載的熱圖所示。所選的6個特征的值域分別定義如下:峰值kAmp=[40 50 60 70 75 80 85]T;峰值計數kCTP=[1 250 500 750 1 000 1 250 1 500]T;上升沿時間kRIST=[0 300 600 900 1 200 1 500 1 800]T;持續時間kDur=[0 300 600 900 1 200 1 500 1 800]T;平均幅值kASLOD=[0 10 20 30 40 50 60]T;脈沖計數kCounts=[1 250 500 750 1 000 1 250 1 500]T。

圖6中伺服缸的3個保載狀態(L1~L3)和早期振動狀態(V1~V3)的AE熱圖分別排列在圖的左右兩列,狀態熱圖的顯著差異如圖中的標記所示。從總體上分析,保載和振動狀態下所產生的AE熱圖從圖像熱度以及非零像素的類型上,都具有較高的相似度(即AE信號類型和數量都具有較高的相似度),這與被測試伺服缸的實際狀態相符,即該伺服缸雖然由于加載及工作狀況的變化產生了AE信號,但是伺服缸并未發生故障。結合現場工況,伺服缸的工作原理是向其通入液壓油,并加載至指定的保載狀態,以保證可提供持續的輥縫控制[1],而伺服缸的振動將直接影響到輥縫的控制精度。作為AE狀態熱圖在AGC伺服缸早期振動監測上的探索性研究,筆者首先考慮基于狀態熱圖實現同加載狀態下保載和振動的可視化辨識。

圖6 保載和早期振動狀態下的伺服缸狀態熱圖模型Fig.6 Hits density images of the cylinder under 6 loading conditions

比較伺服缸在 5 MPa狀態下的保載和振動的狀態熱圖可見,伺服缸只在未發生振動時,產生了峰值在50~60 dB,CTP值在500~750范圍內的AE信號。分析熱圖的第二象限可見,狀態L1產生了峰值為50~60 dB,Rist值在600~900、峰值在50~60 dB,Rist值在1 200~1 500以及峰值在70~80 dB,Rist值在900~1 200的AE信號。

比較伺服缸在10 MPa狀態下的AE熱圖,在熱圖的上半部分,總體上L2產生信號的數量要顯著多于V2。在由Amp和Rist構成的子區域內可見,伺服缸在L2狀態下產生了峰值在50~60 dB,CTP分別在250~500以及500~750的AE信號。更為顯著的差異出現在由Amp和Rist構成的狀態熱圖子區間,在50~60 dB的峰值帶可見,L2狀態所產生的AE信號沿著Rist的增長方向增加。此外,部分的細微差異可在熱圖的下半部分觀測到,在由Counts和ASLOD構成的熱圖子區間里,Counts值在750~1 000且ASLOD值在50~60 dB的AE信號,以及Counts值在250~500,ASLOD值大于60 dB的AE信號只在L2狀態下產生;而Dur值在600~900 μs且ASLOD大于60dB的AE信號只在V2狀態下產生。

類似的,比較伺服缸狀態L3及V3,如圖6中最底部兩幅熱圖及圖中的標記所示,在圖像的第一、三、四象限可見細微的不同,L3狀態下產生Amp在50~60 dB,CTP在750~1 000的AE信號,而此類信號并未在V3狀態下出現;具有最大ASLOD值且Counts值在750~1 000的AE信號僅在V3狀態下出現;具備ASLOD最大值且600~900 μs和1 200~1 500 μs的AE信號僅出現在V3狀態。

綜上,分析伺服缸在同等加載狀態下產生的AE狀態熱圖可見,信號峰值在50~60 dB,且峰值計數在250~750的AE信號,以及峰值在50~60 dB,且上升沿時間在600~1 500 μs的AE信號可作為辨識伺服缸在5 MPa和10 MPa加載狀態下的早期振動。ASLOD值在40~60 dB,且Counts值和Dur值分別在750~1 000和600~1 500 μs的AE信號可作為辨識伺服缸在10 MPa和15 MPa加載狀態下的早期振動。

7 結 論

1) 討論了AE狀態熱圖模型在AGC伺服液壓缸早期振動辨識中的探索性應用,為AGC伺服缸的早期振動監測提供了一種可視化的方案。通過對伺服缸在5 MPa~15 MPa加載下,常規的保載以及伺服缸的早期振動狀態下獲取的AE信號進行累計概率分布分析可見,雖然峰值、脈沖計數、峰值計數、平均幅值、持續時間和上升沿時間在累計概率分布上呈現分布相似度高,但是特征的累計概率分布在局部呈現出了統計顯著性。這與受測試伺服缸的實際狀態相符,即伺服缸雖然出現了早期振動的現象,但振動仍處于容錯范圍內。

2) 通過分析與伺服缸狀態變化具有一定顯著性相關的6個特征(Amp,CTP,Counts,Dur,Rist,ASLOD)構建的伺服缸保載和早期振動的狀態熱圖可見,在同等加載狀態下,保載和早期振動狀態的熱圖雖然呈現很高的相似度,但在熱圖的某些特定區域內仍可觀測到差異。特別是在50~60 dB峰值帶,具備不同Rist值的AE信號,以及在高平均幅值帶,具備不同Counts和Dur值的AE信號。狀態熱圖上顯示出的這些細微的差異證實了依托AE信號,使用此類模型可視化辨識AGC伺服缸早期振動的可能性。

[1] Gajdzik B, Sitko J. An analysis of the causes of complaints about steel sheets in metallurgical product quality management systems [J]. Metalurgija, 2013, 53(1): 135-138.

[2] Liu Hong. Application of predicted extrapolation control strategy in hot strip rolling mills gauge system [C]∥World Automation Congress (WAC). Mexico: IEEE, 2012:1-4.

[3] 葉維明,徐致讓,鄧克. 冶金設備液壓系統的故障及診斷 [J]. 中國高新技術企業,2008,24:124-129.

Ye Weiming, Xu Zhirang, Deng Ke. The fault and diagnosis for hydraulic system of metallurgical machinery[J]. China High Technology Enterprises, 2008, 24: 124-129. (in Chinese)

[4] 鄧克,席素奕. 冶金設備液壓系統的常見故障及診斷技術[J]. 機械工程師,2006,8:123-124.

Deng Ke, Xi Suyi. Diagnosis techniques for common faults of metallurgical hydraulic systems [J]. Mechanical Engineer, 2006,8: 123-124. (in Chinese)

[5] Chen Hongzhi. Discovery of acoustic emission based biomarker for quantitative assessment of knee joint ageing and degeneration[D]. Preston: University of Central Lancashire, 2011.

[6] 操禮林,李愛群,鄧揚,等. 聲發射和小波包分析在損傷狀態監測中的應用 [J]. 振動、測試與診斷,2012,32(4):591-595.

Cao Lilin, Li Aiqun, Deng Yang, et al. Degeration monitoring based on acounstic emission and wavelet packets[J]. Journal of Vibration, Measurement and Diagnosis, 2012, 32(4): 591-595. (in Chinese)

[7] 陳宏志,蘆永明,王麗娜,等.較小樣本動態聲發射信號多元統計分析技術[J]. 振動、測試與診斷,2013,33(2):199-203.

Chen Hongzhi, Lu Yongming, Wang Lina, et al. Analysis of dynamic acoustic emission signals using multivariate statistical technique for smaller dataset [J]. Journal of Vibration, Measurement and Diagnosis, 2013, 33(2): 199-203. (in Chinese)

[8] Chen Hongzhi, Wu Chao, Sun Yanguang, et al. State identification of automatic gauge control hydraulic cylinder using acoustic emission[C]∥Proceedings of 2013 Chinese Intelligent Automation Conference. Yangzhou: Springer, 2013: 585-594.

[9] Shark L K, Chen Hongzhi, Goodacre J. Knee acoustic emission: a potential biomarker for quantitative assessment of joint ageing and degeneration[J]. Medical Engineering & Physics,2011, 33(5): 534-545.

[10]Shark L K, Chen Hongzhi, Goodacre J. Discovering differences in acoustic emission between healthy and osteoarthritic knees using a four-phase model of sit-stand-sit movements[J]. The Open Medical Informatics Journal,2010, 4: 116-125.

[11]Mascaro B, Prior J, Shark L W, et al. Exploratory study of a non-invasive method based on acoustic emission for assessing the dynamic integrity of knee joints[J]. Medical Engineering & Physics,2009, 31(8): 1013-1022.

[12]Physical Acoustics Corporation. PCI-2 based AE system user′s manual[R]. NJ:Physical Acoustic Corporation, 2007.

[13]Jessica U.Seeing through statistics[R]. United States of America: Thomson Brooks/Cooe, 2005.

10.16450/j.cnki.issn.1004-6801.2016.03.017

*國家自然科學基金資助項目(61401104)

2014-07-02;

2014-09-16

TN911.72; TP274.2; TP29

劉鴻,男,1982年4月生,工程師。主要研究方向為冶金重大裝備故障診斷、故障預測以及故障信息可視化、基于數據驅動的網頁用戶行為分析、追蹤及推送預測。

E-mail:13701188594@126.com