基于混合神經網絡的多機驅動系統的協調控制

鄭 濤 楊 昆

(合肥工業大學電氣與自動化工程學院,合肥 230009)

基于混合神經網絡的多機驅動系統的協調控制

鄭 濤 楊 昆

(合肥工業大學電氣與自動化工程學院,合肥 230009)

采用基于PLC的神經網絡參數自學習PID控制器,通過神經網絡的自學習,對PID參數進行在線實時調整,較好地解決了大型生產輸送系統運行過程中的功率不平衡現象。仿真結果表明:混合神經網絡PID方法的響應速度快、靈活性好,使電機獲得了較好的跟隨性能和跟隨精度。

帶式輸送系統 功率平衡 混合神經網絡PID 跟隨精度

隨著企業對物料和產品運輸效率要求的提高,由單臺電機驅動的大型帶式運輸機系統已經不能滿足人們對高速度、大運載量和長運輸距離的要求,這就需要多臺電機協調驅動才能完成輸送任務[1]。在現場實際應用中,由于各電機自身參數的細微差別、輸送帶受力變化及滾筒磨損等變化因素的影響,各電機實際功率分配會出現不平衡現象[2,3],這種現象會造成電機長時間過載運行,進而對系統的安全運行產生較大影響。為實現多電機協同驅動系統的功率平衡[4],一般采用傳統PID控制方法,但這種方法不具備在線實時調整功率的能力。而膠帶機系統是一個非線性且時變的多耦合復雜系統,對控制的實時性和靈活性有著較高的要求,這就限制了傳統PID控制方法的應用。

為此,筆者將傳統PID控制技術和神經網絡控制技術相結合,設計以BP神經網絡為基礎的參數自學習PID控制器[5],基于混合神經網絡的控制器集合了神經網絡控制和傳統PID控制各自的優點,以期采用該控制器解決大型生產輸送系統運行過程中的多電機功率不平衡現象。

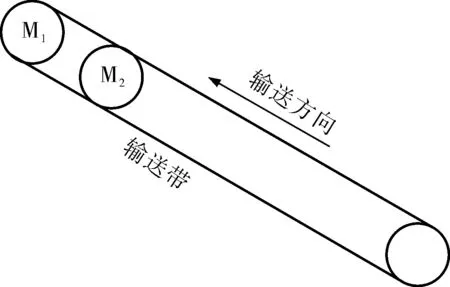

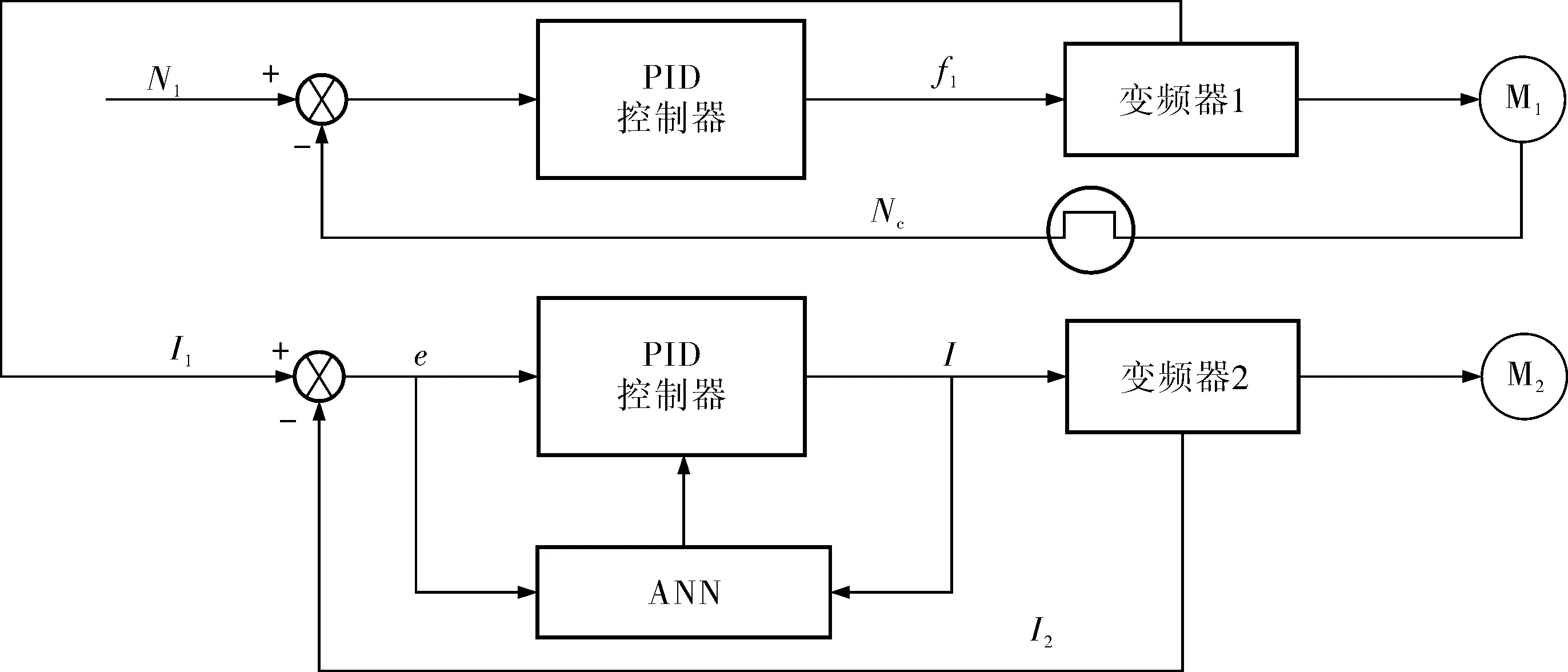

以印尼某露天礦區的雙電機驅動帶式運輸機系統(圖1)為研究對象,研究帶式運輸機的功率平衡控制。雙電機驅動帶式運輸機控制系統以PLC和變頻器為控制核心(圖2),兩臺電機均在膠帶機的頭部,采用主從控制方式[6],其中主電機M1根據系統設定頻率f1按照轉速N1運行,通過旋轉編碼器1將其實際運行速度Nc反饋給PLC進行PID運算,實現電機M1速度的閉環控制。電機M2的控制,起始頻率設置同電機M1,待啟動結束進入正常運行狀態后,PLC通過采集得到電機M1和M2的電流I1和I2,以電流偏差e作為基于神經網絡參數自學習PID控制器的輸入,通過ANN的自學習調整連接權系數,將控制器最終得到的輸出電流I送至變頻器2控制電動機M2,最終實現系統的功率平衡控制。

圖1 雙電機協同驅動系統簡圖

2 數字增量PID控制

在工業生產過程中,數字PID控制是一種被普遍采用的控制方法,在自動化等行業獲得廣泛應用。數字PID控制算法中,常采用數字增量PID算法,其算式為:

Δu(k)=u(k)-u(k-1)

=KP[e(k)-e(k-1)]+KIe(k)+KD[e(k)-

2e(k-1)+e(k-2)]

(1)

式中e(k)——系統實際輸出值y(k)和期望輸出值r(k)之間的誤差;

KP、KI、KD——比例、積分時間和微分時間系數;

Δu(k)——控制器輸出增量。

圖2 雙電機驅動帶式運輸機控制系統框圖

3 基于BP神經網絡的參數自學習PID控制方法

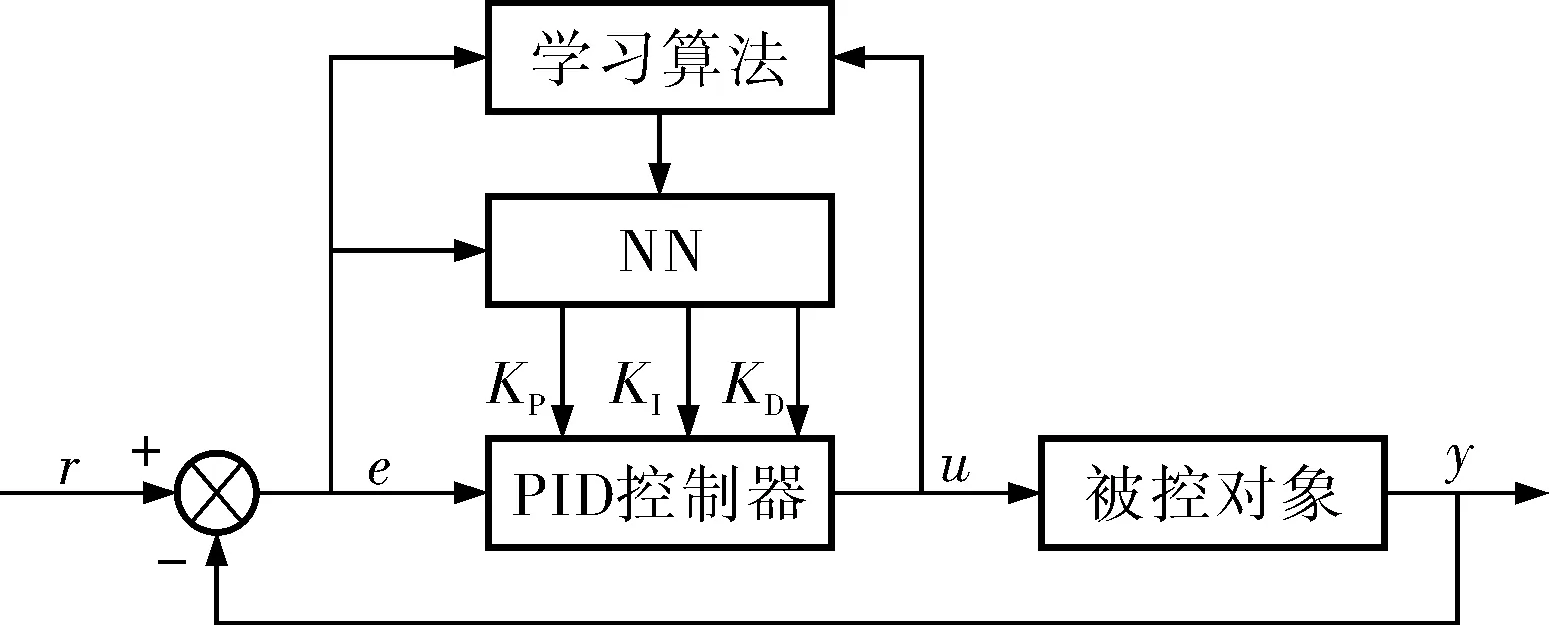

3.1BP神經網絡的PID控制系統結構

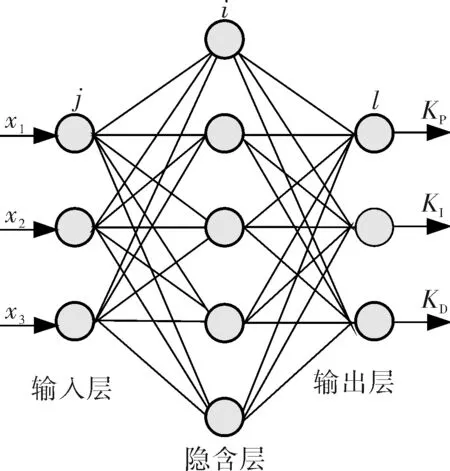

由于膠帶機多機驅動系統是非線性且時變的多耦合復雜系統,傳統PID控制的靈活性和實時性有限,且不具有參數在線實時調整功能。而BP神經網絡可以擬合復雜的非線性函數,且結構和學習算法比較簡單明晰,故采用以BP神經網絡為基礎的PID控制策略[7]取代傳統PID控制方法來實現對多電機驅動功率平衡的控制。混合神經網絡控制器[8]的結構如圖3所示,控制器由經典PID控制器和神經網絡NN兩部分組成,根據整個系統的輸出和運行狀態,通過神經網絡NN的自學習來調整加權系數值,輸出3個可學習參數KP、KI、KD,用于實現系統的控制要求。

圖3 混合神經網絡控制結構

3.2BP網絡結構

該系統用于控制對象的神經網絡模型[8],此處采用三層BP網絡,為了能充分體現PID控制器輸入信號的特性和系統誤差量的變化,選取3個神經元作為網絡的輸入層:

x1=e(k)

x2=e(k)-e(k-1)

(2)

x3=e(k)-2e(k-1)+e(k-2)

選取正負對稱的Sigmoid函數作為隱含層的激活函數。為了較好地擬合目標函數并有適當的計算復雜度,隱含層神經元個數取為5。3個可學習參數KP、KI、KD分別對應輸出層的輸出節點,故輸出層神經元個數為3。由于KP、KI、KD不能取負值,所以選取非負的Sigmoid函數作為輸出層的激活函數。這樣該系統的神經網絡結構即為3-5-3,如圖4所示。

圖4 神經網絡結構

3.3參數自學習算法

首先要確定網絡中各層的輸入輸出。網絡輸入層的輸入和輸出為:

(3)

網絡隱含層的輸入輸出為:

(4)

式中f(x)——隱含層的激活函數,f(x)=tanh(x);

網絡輸出層的輸入輸出為:

(5)

式中g(x)——輸出層的激活函數,g(x)=(1/2)(1+tanh(x));

3個可調整的參數KP、KI、KD分別對應輸出層的3個輸出節點。

取性能指標函數E(k)為:

(6)

E(k)按照最速下降法調整網絡的權系數,并添加一個很小的讓搜索加速收斂全局的慣性項:

(7)

式中α——神經網絡的慣性系數;

η——神經網絡的學習速率。

由以上分析可得:

(8)

由于?y(k)/?u(k)是未知的,此處近似用符號函數sgn(?y(k)/?u(k))代替進行計算,隨之帶來的誤差可以通過調整神經網絡的學習速率η補償。又有:

(9)

由以上分析可得網絡輸出層的權系數的自學習算法為:

(10)

同時可得網絡隱含層的權系數的自學習算法為:

(11)

g′(·)=g(x)(1-g(x))

f′(·)=(1-f2(x))/2

4 硬件與軟件部分

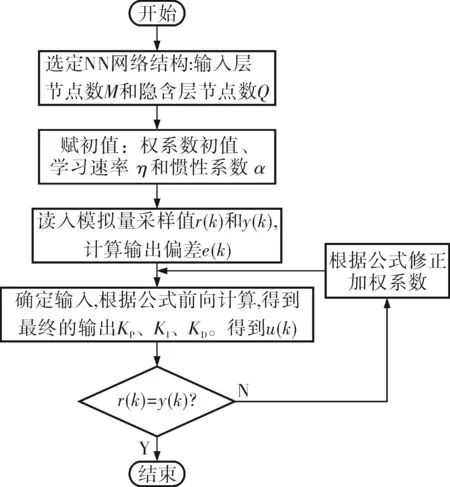

該系統的硬件設計采用S7-300 PLC作為主控制器。軟件設計采用SIMATIC Manager實現。筆者研究的重點是通過PID控制器進行參數自調整,解決雙電機驅動系統功率不平衡問題,因此把這一運算環節作為一個子程序(圖5),當系統運行狀態下雙電機電流差值超過一定范圍時即可調用該子程序。

圖5 PID控制器參數自調整流程

5 仿真分析

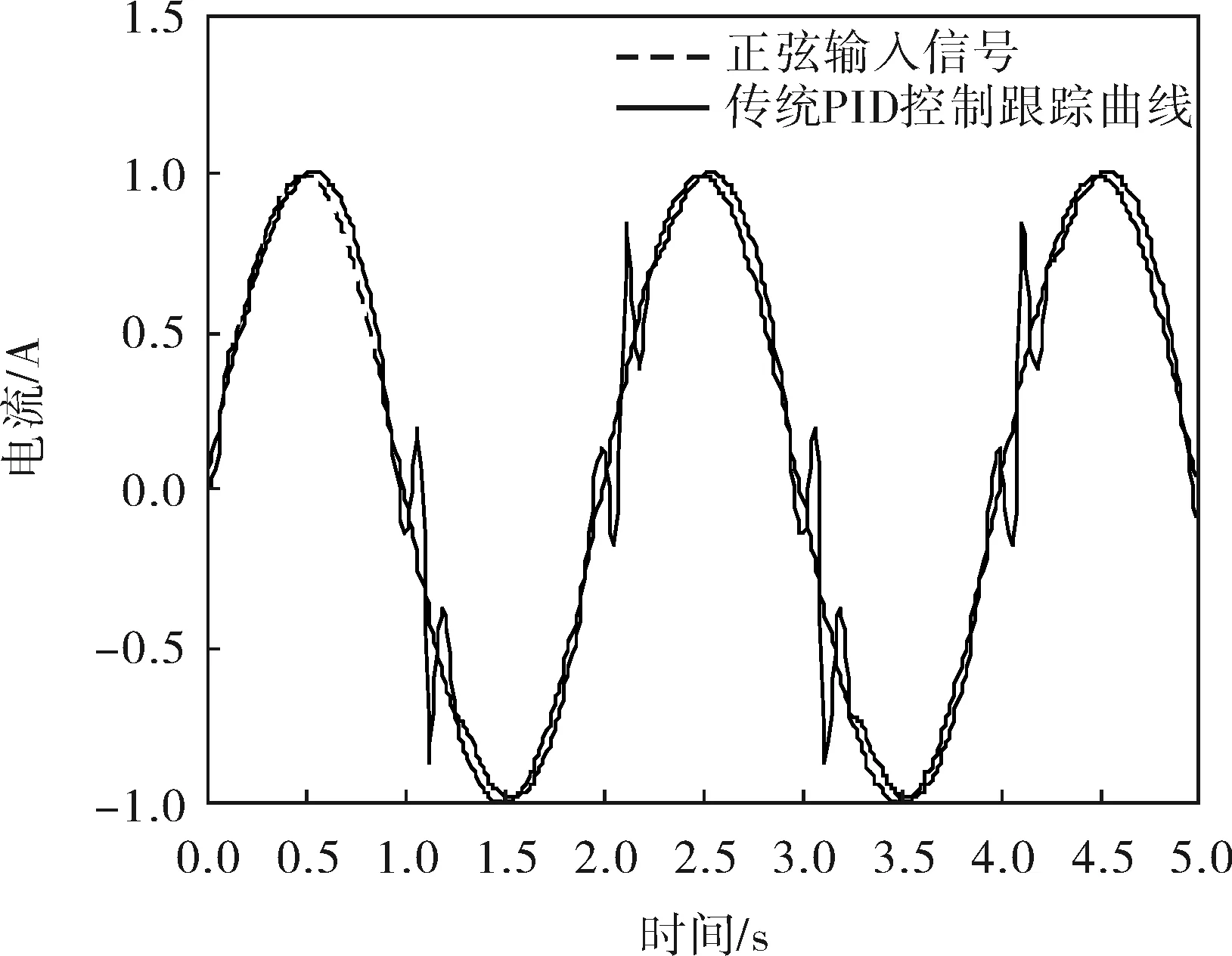

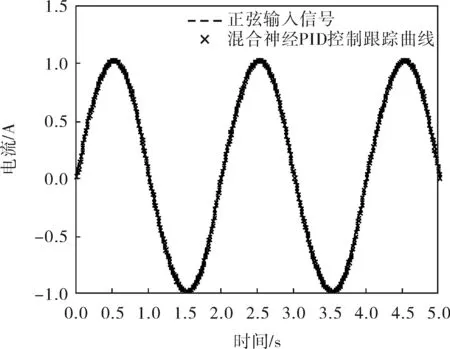

筆者采用Matlab對基于神經網絡參數自學習PID控制算法的帶式輸送機雙電機驅動功率平衡控制系統進行仿真[9],對電機M1和M2通過分析從電動機M2對主電動機M1輸出的跟蹤效果,并將其與采用傳統PID控制算法電機系統的仿真效果進行比較,來驗證筆者所提方法的可行性和優異性。

仿真初始化參數:神經網絡結構3-5-3,學習速率η=0.2,慣性系數α=0.2,各層加權系數初始值取[-0.5,0.5]的隨機數,輸入信號為正弦信號r(k)=sin(kπTs),采樣時間0.01s,仿真時間5s。

當采用傳統增量式PID控制方法時,能基本實現對輸入信號的跟蹤,但在動態跟蹤過程中會出現波動,超調量較大,傳統PID控制跟蹤曲線如圖6所示。

采用筆者所提混合神經網絡控制方法時,控制效果良好,能平穩地實現對輸入信號的跟蹤,超調量小,具有良好的實時性和靈活性,混合神經網絡控制跟蹤波形如圖7所示。

圖6 PID控制跟蹤曲線

圖7 混合神經網絡控制跟蹤曲線

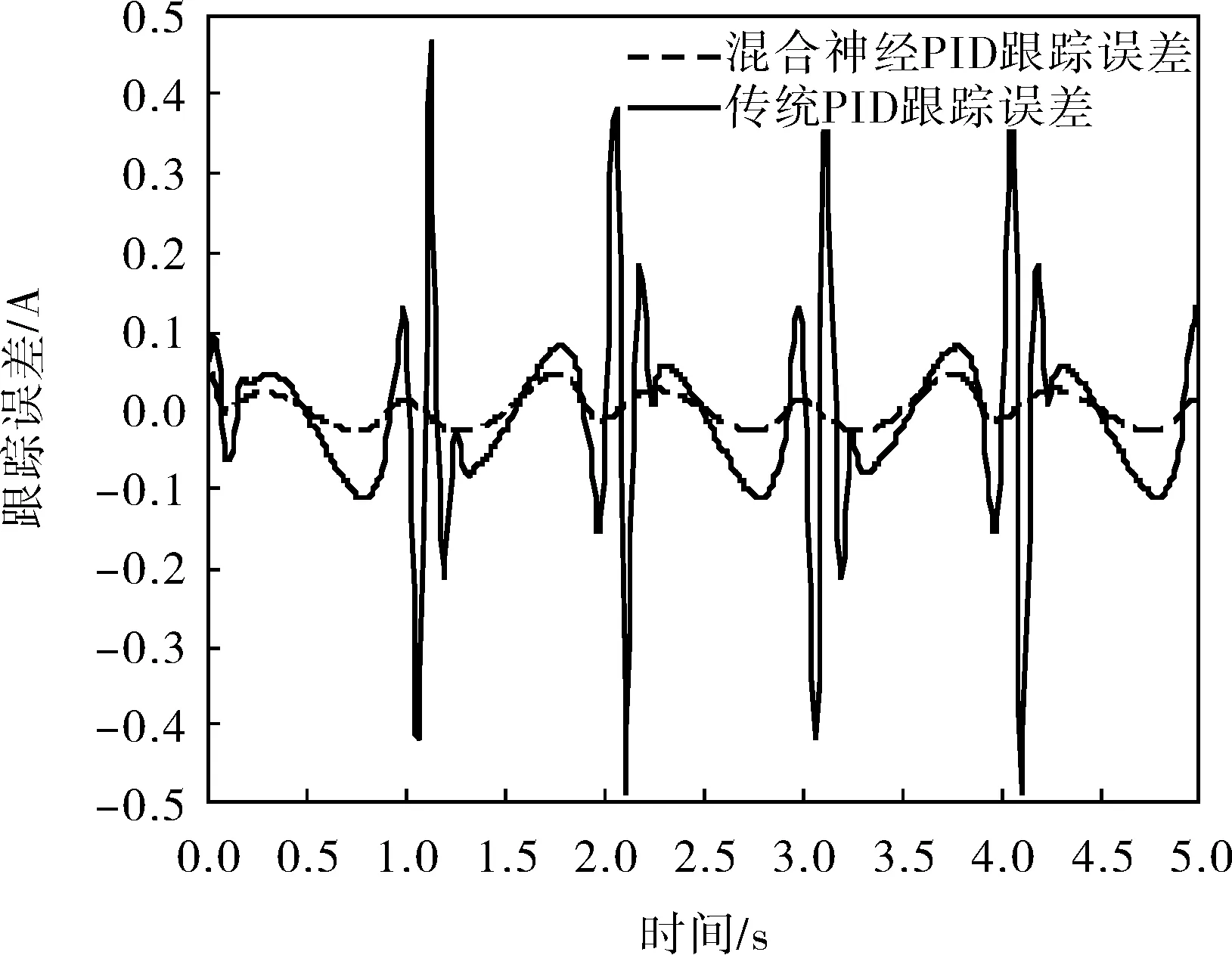

圖8是兩種控制方法跟蹤誤差波形,可以直觀地看到,采用混合神經網絡控制的跟蹤誤差很小且波動平穩,效果明顯優于傳統增量式PID控制策略。

圖8 跟蹤誤差對比

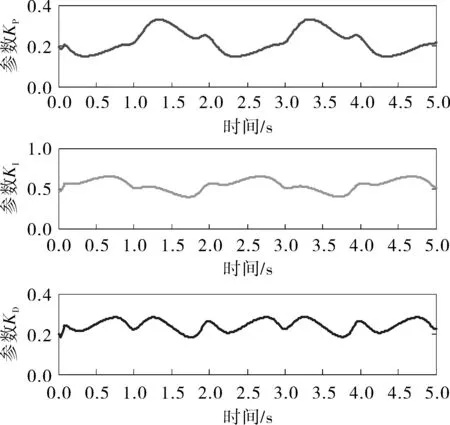

圖9是采用混合神經網絡控制的PID參數自調整波形,顯示了該方法能夠學習和適應不確定系統的良好動態特性。

圖9 PID參數自調整曲線

6 結束語

筆者提出了在帶式輸送機多電機功率平衡控制中采用神經網絡參數自學習PID的控制方法。給出了實際應用中PLC控制子程序的軟件流程,并通過Matlab對混合神經網絡控制策略進行了仿真分析。結果也證實該方法具有較強的實時性、穩定性和容錯性,可以較好地解決多電機協同驅動系統的功率平衡問題,控制效果優于傳統的PID控制。同時也反映了該方法在處理高度非線性與復雜耦合系統方面的優越性。

[1] 宋偉剛.煤礦用帶式輸送機的現狀與發展[J].煤炭工程,2009,(B11):I0038~I0046.

[2] 鄧永勝,宋偉剛,趙琛.雙滾筒傳動帶式輸送機的電動機功率平衡[J].東北大學學報(自然科學版),2000,21(5):520~523.

[3] 陳梅,毛映霞,陳薇,等.基于耦合補償的矢量變頻驅動帶式輸送機的功率平衡控制策略[J].化工自動化及儀表,2015,42(3):241~244.

[4] 滿詠梅.帶式輸送機多電機驅動功率平衡問題探討[J].煤礦機電,2009,(6):35~37.

[5] Shu H,Pi Y.PID Neural Networks for Time-delay Systems[J].Computers and Chemical Engineering,2000,24(2-7):859~862.

[6] 張磊,馬峰,袁鑫磊.多電機驅動帶式輸送機主從控制策略研究[J].中國科技縱橫,2013,(21):242~243.

[7] 劉金琨.先進PID控制及其MATLAB仿真[M].北京:電子工業出版社,2003.

[8] Chen G C.Application of Neural Network PID Controller in Constant Temperature and Constant Liquid-level System[J].Micro-computer Information,2003,19(1):23~24.

[9] 何東健,劉忠超,范靈燕.基于MATLAB的PID控制器參數整定及仿真[J].西安科技大學學報,2006,26(4):511~514.

CoordinationControlofMulti-motorDrivingSystemBasedonHybridNeuralNetwork

ZHENG Tao, YANG Kun

(SchoolofElectricalEngineeringandAutomation,HefeiUniversityofTechnology,Hefei230009,China)

Considering the power imbalance in multi-motor driving conveying system, a PLC-based neural network PID controller with self-adaptive parameters was adopted. Through neural network’s self-learning, the controller can realize online and real-time adjustment of the PID parameters so as to solve power imbalance in operational process of large-scale conveying system. Simulation results show that the hybrid neural network PID has a fast response speed and good flexibility, and it benefits motors in achieving good following performance and precision.

belt conveyor system, power balance, hybrid neural network PID, following precision

TH222

A

1000-3932(2016)02-0124-05

2015-11-27(修改稿)