基于富氧頂吹爐噴槍插入深度軟測量的噴槍端壓模糊控制研究

尹志豪 溫開芬 朱自科 馮麗輝

(1.昆明理工大學信息工程與自動化學院,昆明 650500; (2.云南省計量測試技術研究院信息與電學計量科學研究所,昆明 650228)

基于富氧頂吹爐噴槍插入深度軟測量的噴槍端壓模糊控制研究

尹志豪1溫開芬1朱自科2馮麗輝1

(1.昆明理工大學信息工程與自動化學院,昆明 650500; (2.云南省計量測試技術研究院信息與電學計量科學研究所,昆明 650228)

首先對噴槍工作機理和影響因素進行分析,利用生產臺賬數據,建立了噴槍插入深度機理軟預測模型和噴槍端壓動態數學模型并驗證了模型的有效性;其次重點進行了基于噴槍插入深度軟預測的噴槍端壓模糊控制研究,仿真結果表明:模糊控制效果優于PID控制。同時,通過OPC接口,在WinCC中實現了噴槍端壓模糊控制曲線顯示,為富氧頂吹爐噴槍控制的進一步工程實現奠定了基礎。

模糊控制 富氧頂吹爐 噴槍插入深度 機理軟預測模型 噴槍端壓動態數學模型

富氧頂吹爐采用富氧頂吹浸沒式噴槍技術進行精礦熔煉[1,2],因具有能源消耗量小、對物料適應性范圍廣、物料在爐內的反應速度快、處理能力強、對環境污染小及工藝流程短等優點,使其在有色冶煉行業得到迅速推廣應用。富氧頂吹爐通過噴槍噴入的高速富氧氣流來攪拌摻混物料,可強化熱量傳遞、質量傳遞并提高化學反應的速度,使爐內反應高效、劇烈,提高了冶煉效率[3~5]。

在富氧頂吹連續熔煉過程中,需確保噴槍在熔池內插入適宜的深度。若噴槍插入深度不夠則易產生泡沫渣而導致噴爐事故;若噴槍插入過深則會加速噴槍的燒損而影響熔煉反應效率和爐體壽命。因富氧頂吹爐內環境惡劣(多粉塵、多氣氛、熔體溫度高達1 200℃以上),一般通過卷揚系統上的位置增量型編碼器來獲取噴槍在爐外的位置,并非噴槍槍頭在熔池中的實際插入深度。而噴槍插入深度的控制效果又直接關系到噴槍壽命和產品的質量。因此,噴槍插入深度的測量與控制問題已成為富氧頂吹技術能否應用好的關鍵。

為了確保噴槍槍頭不被燒損且保證正常的熔煉狀態,筆者針對噴槍插入深度難以在線測量的問題,采集現場大量數據對其影響因素進行分析,擬采用軟測量技術來實現噴槍插入深度的在線預測并在建立噴槍端壓(靜壓)與噴槍插入深度關聯動態數學模型的基礎上,進一步研究噴槍端壓的模糊控制,以獲得良好的控制效果。

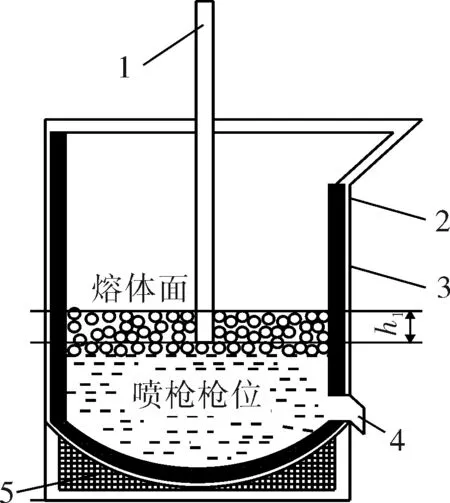

富氧頂吹爐主要由爐殼、襯底、噴槍、噴槍夾持架、升降裝置及出料口等部分組成[6,7],如圖1所示。在富氧頂吹爐連續正常生產過程中,加入新的混合精礦后,熔渣液面會升高,而隨著熔煉的持續進行和成品的排放,熔渣液面又會相應地下降。隨著熔煉周期的變化,熔渣液面會隨著冶煉周期的變化而發生相應的變化。因此,為了保證熔煉正常持續地進行,噴槍也需要跟隨熔渣液面變化而上升或下降。

圖1 富氧頂吹爐結構簡圖

2 噴槍插入深度與噴槍端壓關系分析

2.1經驗模型

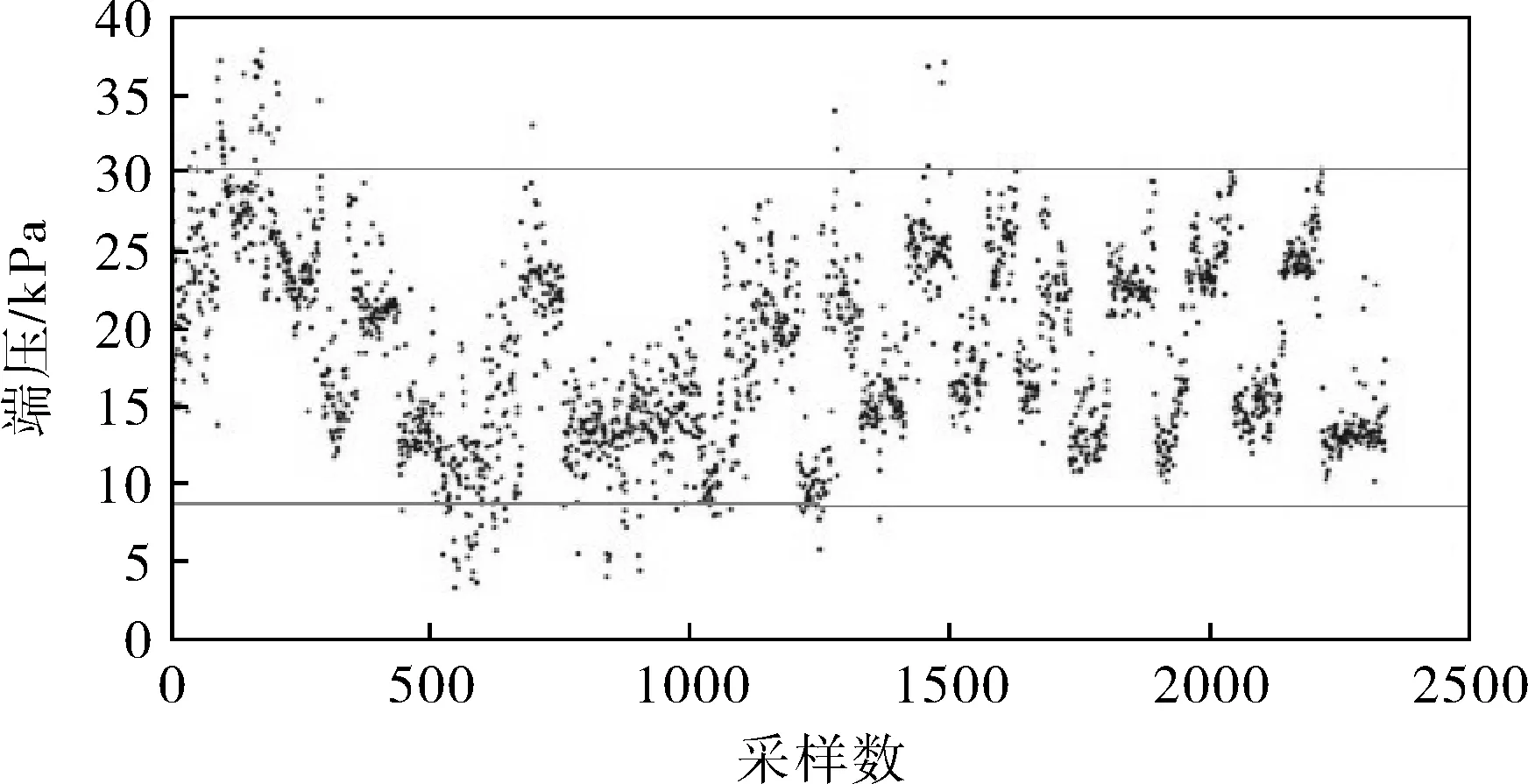

根據實際生產工藝的要求,為確保噴槍的壽命和熔煉反應效率,噴槍插入熔渣的深度h應穩定在200~400mm左右。對某冶煉企業生產數據中的端壓值進行聚類分析,可見,熔煉過程中的噴槍端壓值主要集中分布在8~30kPa(圖2)。

圖2 噴槍端壓散點

通過多年生產實踐,操作人員發現噴槍端壓p與插入深度h之間有一定的對應關系,即隨著噴槍插入深度的加大,端壓也隨之增加,兩者間呈近似的線性關系(也稱經驗模型),即:

(1)

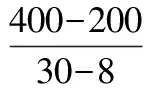

其中,K為噴槍插入深度最大值減最小值與噴槍端壓最大值減最小值的比值;p0為噴槍端壓值的最小值;h0為噴槍插入深度的最小值。

2.2噴槍插入深度的機理軟測量建模

噴槍由4個同心圓管組成,從內管到外管分別為燃料管、氧氣管、噴槍風管和套筒風管。熔池反應的劇烈程度與噴槍插入深度及風壓等因素息息相關。噴槍插入深度不僅與噴槍端壓密切相關,還受噴槍管內氣體的流速、鼓風壓力、熔渣渣型(主要由MgO、Fe3O4等組成)及熔體溫度等多種因素的影響。

由于目前無法得到噴槍插入深度的測量值,難以采用成熟的多元線性回歸、主元分析及最小二乘法等軟測量手段來建立預測模型。機理建模法雖然難度大,但能反映被研究對象的本質特征。為此,筆者通過全面分析噴槍工作機理并利用流體力學理論,建立噴槍流體的能量平衡方程(伯努利方程),以獲得噴槍插入深度的機理軟測量模型。

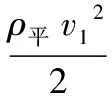

設富氧頂吹爐頂端平面為平面1,噴槍槍口所處的平面為平面2,爐內渣層表面為平面3。將噴槍風流體經過3個平面看成是3種狀態,則噴槍風氣體從平面1到平面2,從平面3到平面2均滿足實際流體的伯努利方程,即:

(2)

(3)

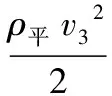

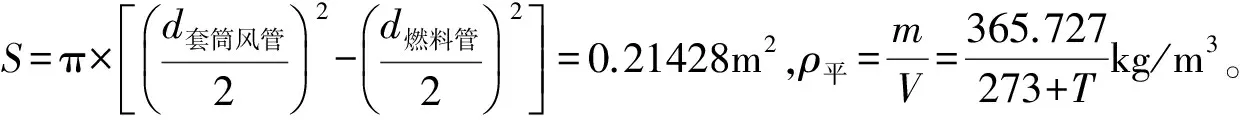

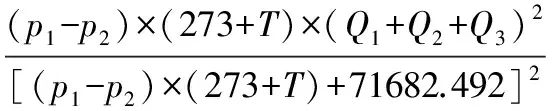

利用有關公式,經過相關計算,最終得出如下噴槍的插入深度機理模型:

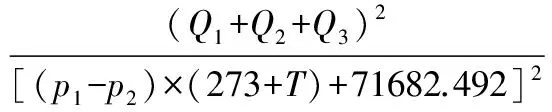

(4)

其中,Q1、Q2和Q3分別為氧氣流量、噴槍風流量和套筒風流量;T為爐內溫度。

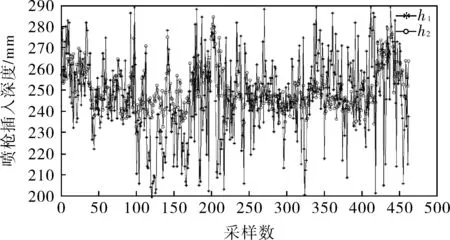

將495組有關的生產臺賬數據分別代入式(1)、(4)中,可得如圖3所示的噴槍插入深度對比曲線。其中,h1表示由式(1)得到的經驗計算結果;h2表示由式(4)得到的機理計算結果。

圖3 噴槍插入深度檢驗模型和機理模型對比曲線

從圖3中可以看出:兩種模型的曲線走勢基本一致,但h1僅考慮端壓的影響,其走勢波動幅度較大,不利于噴槍的平穩控制;而h2走勢變化幅度比較平穩,表明基于機理模型的噴槍插入深度軟預測結果走勢更加合理。

3 噴槍端壓的模糊控制研究

3.1噴槍端壓動態數學模型的建立

在實際生產中,噴槍端壓是可在線測量與控制的,而噴槍插入深度又與噴槍端壓密切相關,通過控制好噴槍端壓,即可通過式(4)的模型來預測噴槍插入深度,進而指導操作人員進行控制。

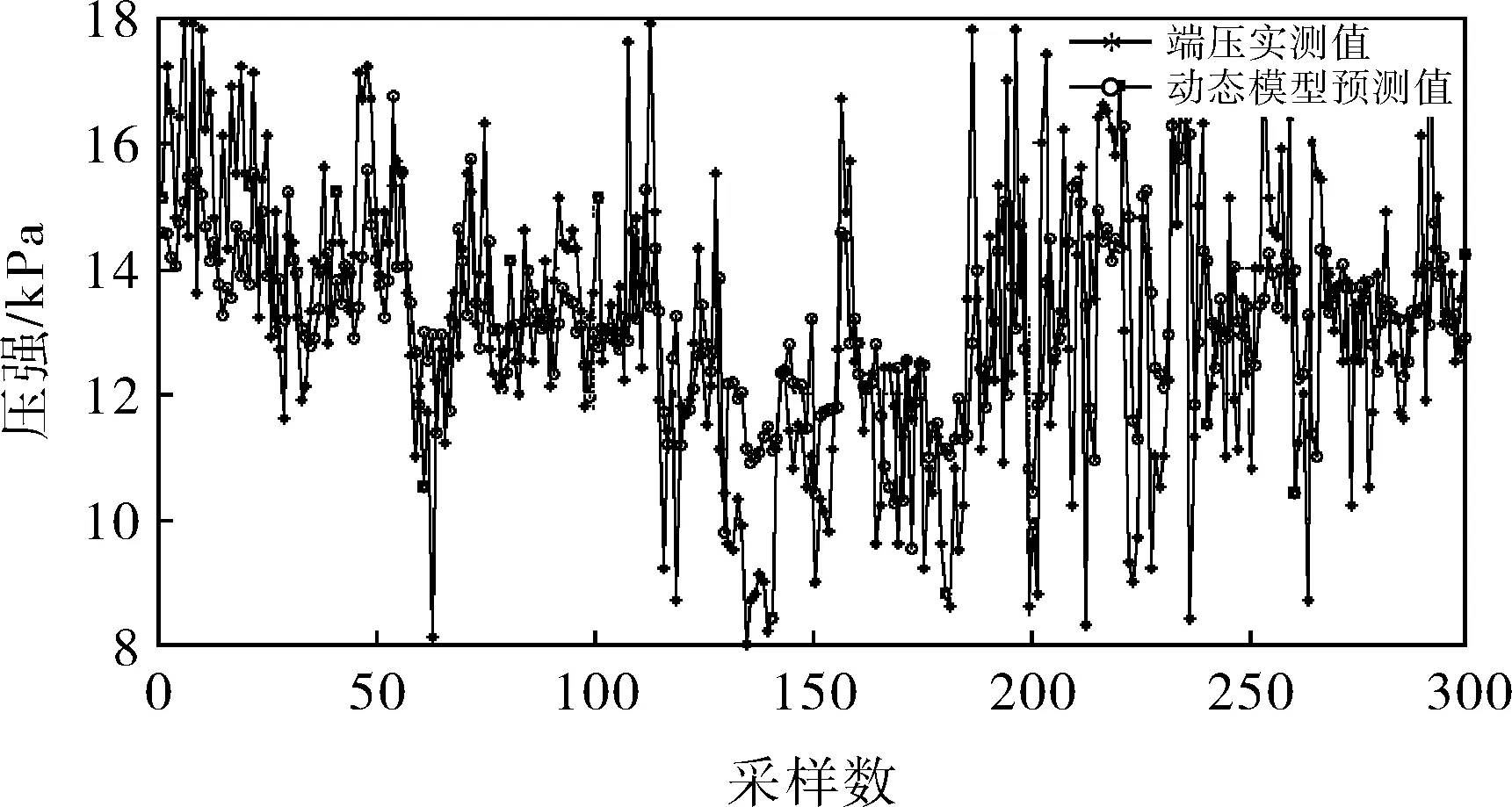

要控制好噴槍端壓,先要研究其合適的控制策略,而建立噴槍端壓動態模型則是關鍵。為此,筆者通過影響因素分析,確定了噴槍端壓動態數學模型結構為五輸入一輸出。其輸入量為k-1時刻的噴槍端壓p(k-1)、熔渣溫度T(k)、渣型成分MgO(k)和Fe3O4(k)與噴槍插入深度h(k);其輸出量為k時刻的噴槍端壓p(k)。

在Matlab平臺下,基于剔除異常數據后剩余的300組樣本數據,利用最小二乘辨識方法得到的噴槍端壓動態數學模型為:

p(k)=0.326563p(k-1)-0.060885T(k)-

0.041899MgO(k)+0.21999Fe3O4(k)+

0.229521h(k)

(5)

對所得模型進行驗證,其預測曲線如圖4所示。可以看出:動態模型預測曲線與端壓實測值有較多重疊的部分,表明所建動態模型具有較高的可靠性。

3.2噴槍端壓模糊控制規則的確定

由于富氧頂吹爐在有色冶金企業已成功應用多年,對于噴槍的控制也積累了大量人工操作經驗。又因模糊控制規則更接近于人的思維方式和推理習慣,便于現場操作人員的理解和控制,因此模糊控制比PID調節更靈活、快速。

圖4 噴槍端壓動態模型預測曲線

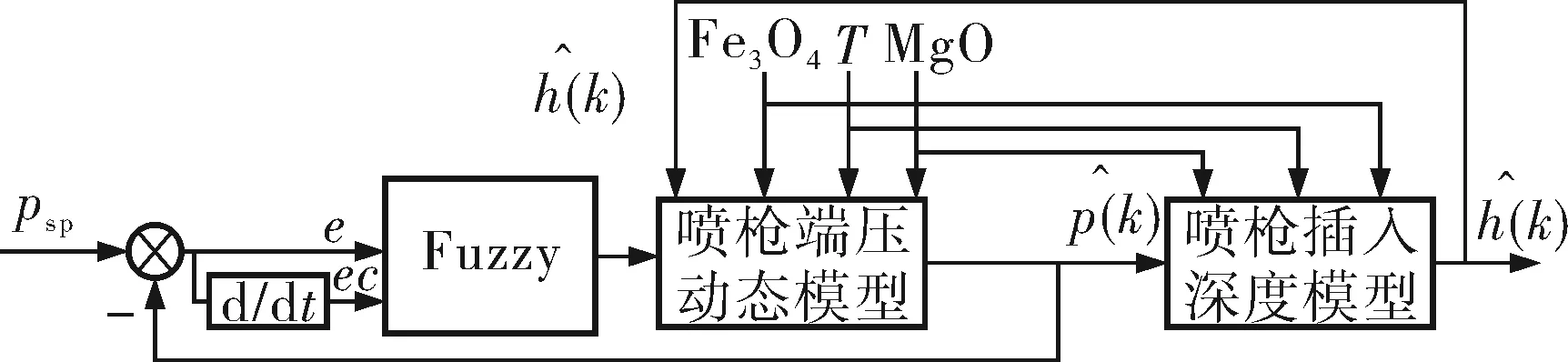

為了提高熔煉階段噴槍控制的穩定性和準確性,筆者采用如圖5所示的模糊控制方案來進行噴槍端壓的控制研究。以噴槍端壓pk的測量值與其設定值psp之差e及其偏差變化率ec作為模糊控制器(Fuzzy)的輸入量,輸出變量U則用于控制噴槍的升降。

圖5 噴槍端壓模糊控制系統原理框圖

通過分析富氧頂吹工藝,選取噴槍端壓偏差e的論域為[-6,6],其偏差變化率ec的論域為[-6,6],控制變量U的論域為[60,66];噴槍端壓偏差及其偏差變化率的語言值劃分為7個模糊狀態,即[PB,PM,PS,Z,NS,NM,NB];在正常熔煉過程中,噴槍的控制需穩定在所要求的范圍內,則隸屬度函數選擇正態分布型。

在富氧頂吹熔煉過程中,當噴槍端壓偏差為PB(設定值-端壓值大于0),此時噴槍端壓值較小,需增加噴槍插入深度來加大端壓值;當端壓偏差為NB(設定值-端壓值小于0)表明此時端壓值較大,需減小噴槍插入深度來降低端壓值。具體模糊控制規則表因篇幅有限,在此省略。

通常計算解模糊化的方法有最大隸屬度函數法、中位數法和加權平均法(重心法),而筆者采用加權平均法來進行解模糊化運算。

3.3噴槍端壓模糊控制仿真

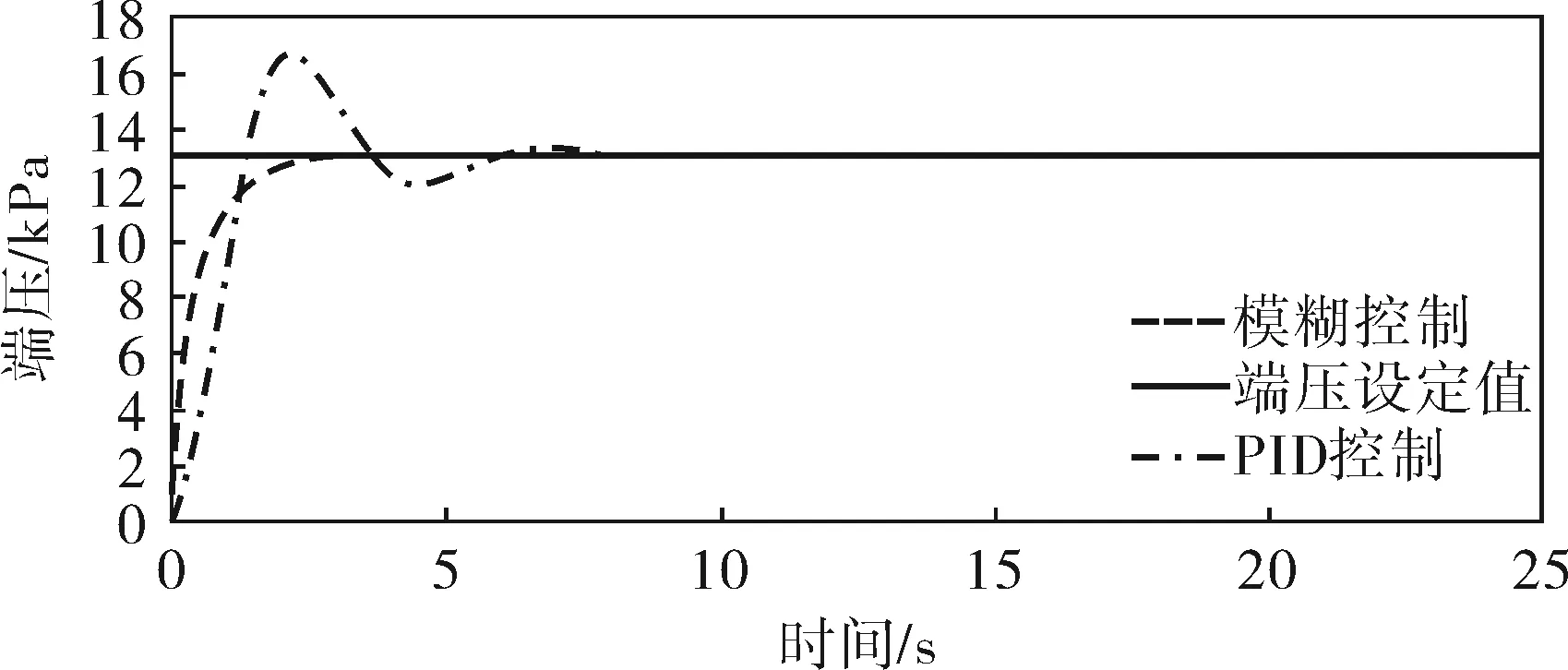

采用Simulink進行噴槍端壓模糊控制與PID控制的仿真對比研究,其結果如圖6所示。可見,在相同的控制條件下,模糊控制達到設定值所需要的時間較短且無超調,其控制效果更好。

圖6 噴槍端壓PID控制與模糊控制效果對比

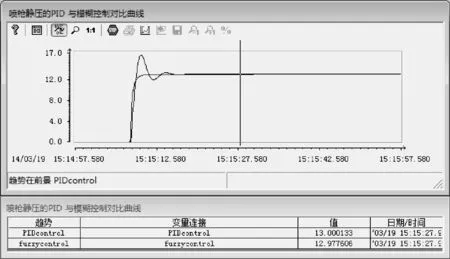

3.4基于OPC的Simulink 噴槍端壓控制與WinCC的數據交換

筆者將WinCC用作OPC的服務器,將Matlab用作OPC的客戶機,通過Simulink中的OPC集成模塊來實現WinCC與Matlab之間的數據傳遞。即Matlab通過OPC read block模塊將WinCC中的富氧頂吹熔煉生產實時數據傳輸到Matlab中,而通過OPC write block模塊將Matlab模糊控制和PID控制的運行結果返回到WinCC中顯示,以便操作人員及時掌握控制信息。

可以看出,圖7所示的WinCC界面中的噴槍端壓控制曲線與圖6中的曲線一致,表明基于OPC接口成功實現了兩者間的數據交換。

圖7 WinCC中噴槍端壓的模糊控制和PID控制效果

4 結束語

在富氧頂吹爐噴槍插入深度機理軟測量模型的基礎上,進行了噴槍端壓模糊控制仿真研究,并與傳統的PID控制進行了對比。對比結果表明:模糊控制具有較好的抗干擾能力,效果優于PID控制。同時,成功實現了基于OPC接口的Matlab噴槍端壓控制程序與WinCC監控界面之間的數據交換,為噴槍控制的進一步工程實現奠定了理論與技術基礎。

[1] 李衛鋒,賈著紅.硫化鉛精礦富氧低吹及富氧頂吹熔煉技術[M].長沙:中南大學出版社,2010:2~7.

[2] Chen Y.Implementation of Integrated Automatic Control System of Copper Smelter Based on Bath Smelting Technique[J].International Journal of Manufacturing Technology and Management,2012,25(4):224~236.

[3] 婁文濤,張邦琪,施哲.艾薩爐水模型內氣泡運動的模擬[J].中國有色冶金,2010,(1):48~53.

[4] Satyanaranana A,Kumar R,Kuloor N R.Studies in Bubble Formation(2):Bubble Formation Underconstant Pressure Conditions[J].Chemical Engineering Science,1969,24(4):749~761.

[5] Liu H,Xie M Z,Han J D.Bubble Formation from Submerged Orifice in Viscous Liquid[J].Journal of Thermal Science and Technology,2005,4(3):262~266.

[6] 楊柳青,陳雯,沈強華,等.影響頂吹噴槍槍位的因素分析[J].礦冶,2014,23(3):64~67.

[7] 曹珂菲.5m×16.5m富氧頂吹鎳熔煉爐的設計[J].中國有色冶金,2011,40(5):37~39,53.

[8] Wen K F, Liao Y D, Feng L H,et al.Study on Applied Technology with Soft Measurement for Lance Position Based on MLR and PCR[J].Advanced Materials Research,2014,859:379~383.

[9] 溫開芬.富氧頂吹熔煉噴槍位置的軟預測與模糊控制研究[D].昆明:昆明理工大學,2014.

(Continued on Page 139)

FuzzyControlResearchofSprayGunEndPressureBasedonSoftMeasurementofItsInsertionDepthinRichOxygenTop-blownFurnace

YIN Zhi-hao1, WEN Kai-fen1, ZHU Zi-ke2, FENG Li-hui1

TH865

A

1000-3932(2016)02-0120-05

2015-12-11(修改稿)