電石爐密閉冷卻水系統的泄漏檢測

陸宏泳

(中冶南方工程技術有限公司,武漢 430223)

電石爐密閉冷卻水系統的泄漏檢測

陸宏泳

(中冶南方工程技術有限公司,武漢 430223)

結合某廠46.5MW電石爐改造工程,對密閉冷卻水系統泄漏的幾種檢測方法進行分析,綜合考慮各種干擾因素,建立密閉冷卻水系統泄漏檢測模型,實現對冷卻水大泄漏量的快速檢測,而且實現了對微小泄漏量的預警功能。

密閉冷卻水系統 泄漏檢測 趨勢差模型 微波泄漏檢測

過程裝置在制造或運轉之時,對于泄漏和泄漏量的檢測至關重要。對于密封有毒、易燃易爆、對環境有污染或貴重介質,則要求泄漏率必須小于環保、安全和經濟性要求的最大允許泄漏指標。檢漏就是用一定的手段將示漏物質加到被檢設備或密封裝置器壁的一側,用儀器或某方法在另一側懷疑有泄漏之處檢測通過漏孔漏出的示漏物質,從而達到檢測的目的。近年來,各種泄漏檢測技術也如雨后春筍相繼而出。朱國剛進行了平行軸齒輪減速機的無泄漏密封結構設計[1];胡鵬飛等分析了汽輪機葉頂間隙變化對葉頂泄漏流動的影響[2];張巖等詳細介紹了煤干燥蒸汽管回轉干燥機換熱管的泄漏檢測與處理方法[3];操龍兵等針對轉爐余熱鍋爐水冷壁管的泄漏失效進行了分析[4]。

電石爐密閉冷卻水系統是電石冶煉系統的重要組成部分,承擔著電石爐的電極銅瓦、壓力環、下料管及煙道等設備的冷卻任務。密閉冷卻水系統的正常運行不僅是保證電石爐壽命、電石產品的產量和質量的基礎,更是電石爐安全運行的保障[5]。筆者結合某廠46.5MW電石爐改造工程,分析密閉冷卻水系統泄漏的檢測方法,綜合考慮各種干擾因素,建立密閉冷卻水系統泄漏檢測模型,實現對大泄漏量的快速檢測和判斷,同時實現對小泄漏量的預警功能。

1 密閉冷卻水系統工藝流程簡介①

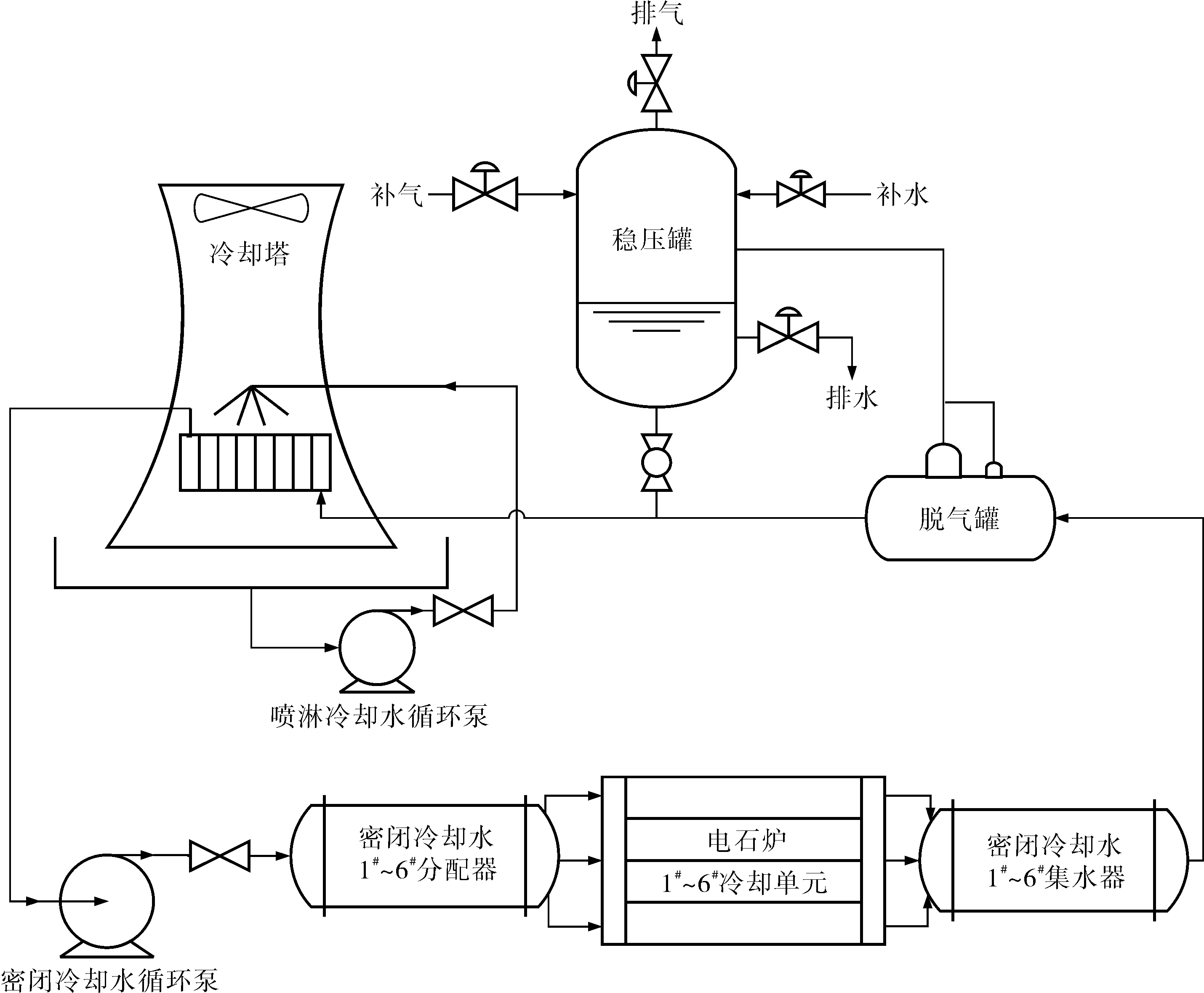

某企業一座46.5MW電石爐密閉冷卻水系統的工藝流程如圖1所示。

密閉冷卻水系統中有6臺密閉冷卻水分配器分別給電石爐的6套冷卻單元提供冷卻水,其中每套冷卻單元設有20~30個冷卻設備(冷卻回路);從冷卻單元出來的高溫冷卻水由相應的6臺密閉冷卻水集水器匯總并送至脫氣罐。脫氣后的高溫冷卻水送到冷卻塔冷卻后由密閉冷卻水循環泵向密閉冷卻水分配器供水;穩壓罐保證密閉冷卻水系統的穩定運行。因此,要準確及時檢測并判斷其中某個密閉冷卻水回路出現泄漏非常困難,也是目前需要研究并予以解決的問題。筆者以電石爐1#冷卻單元的1#冷卻設備[銅瓦7(電極1)]的冷卻水回路為例進行論證。

2 用流量開關檢測并判斷泄漏

46.5MW電石爐共有156個冷卻設備,其中流量范圍在3~8m3/h的回路61個、流量范圍在5~10m3/h的回路79個、流量范圍在8~17m3/h的回路6個。

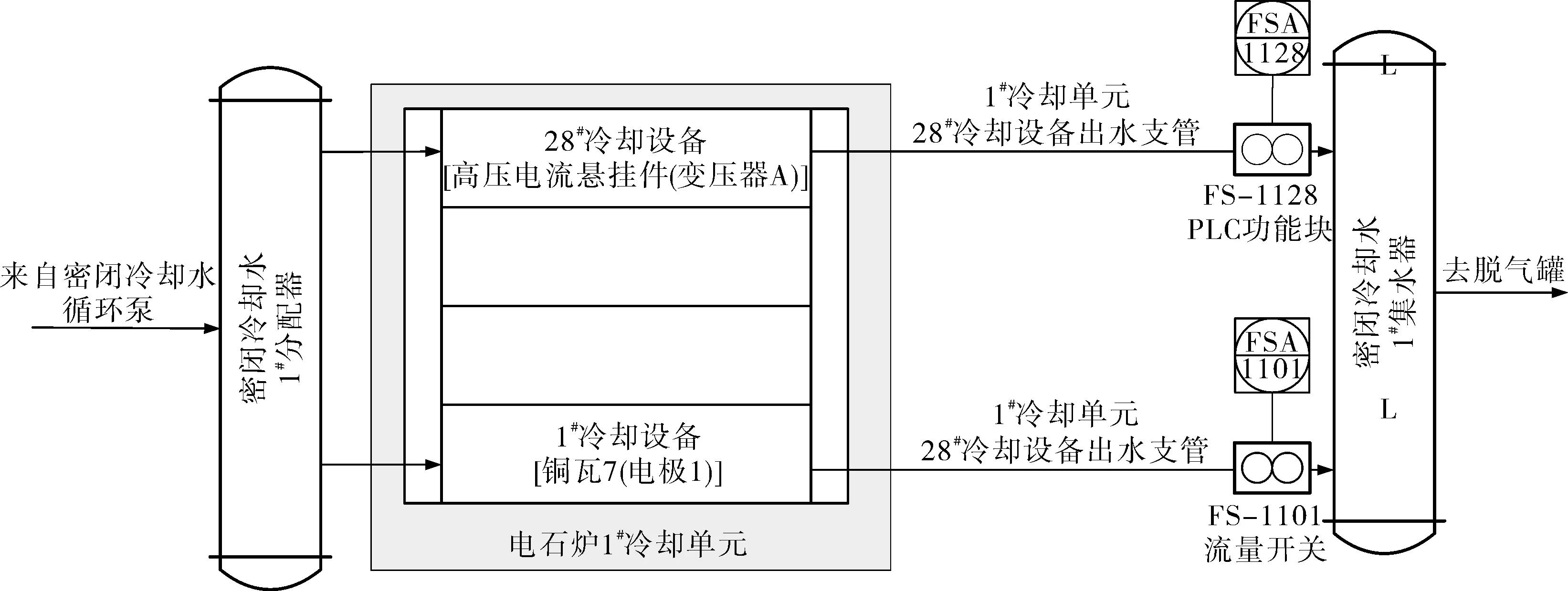

流量開關檢測密閉冷卻水系統的泄漏檢測原理如圖2所示。在每個冷卻設備的出水支管上設置一臺流量開關,當某一冷卻設備出現泄漏時,該出水支管上的冷卻水流量變小。如果流量低于流量開關的整定值,流量開關發出流量低開關量信號并送至PLC系統,同時電石爐操作室發出聲光報警。

圖1 電石爐密閉冷卻水系統工藝流程簡圖

圖2 流量開關檢測密閉冷卻水系統泄漏檢測原理

1#冷卻設備出水支管的流量范圍5~10m3/h,正常生產時流量穩定在8m3/h左右。從安全角度考慮,當出水支管泄漏量大于0.3m3/h時必須報警。工程設計中,流量開關的測量范圍預設為0~10m3/h,報警值整定在流量小于7.7m3/h時,流量開關發出流量低的開關量信號。然而,整個系統實際運行中,該冷卻水回路在沒有出現泄漏情況下,流量開關長時間處于流量低的報警狀態。不僅如此,其他多個冷卻回路的流量開關也有類似情況。分析并總結主要原因:流量開關測量精度較低,一般流量開關(如靶式流量開關、轉子流量開關及熱式流量開關等)的測量精度在±10%左右,即流量在7.4~8.0m3/h時,流量開關均有報警信號輸出的可能;冷卻回路中密閉冷卻水流量的波動范圍大于泄漏報警閾值;流量開關的可靠性低,流量開關損壞后沒有及時修復或更換,PLC系統接收的仍然是流量低的狀態信號。

綜上所述,流量開關不宜用于密閉冷卻水系統的泄漏檢測,一般用于冷卻水的斷流(冷卻設備所需最低冷卻水流量)檢測。在新建電石爐項目中,不再采用流量開關檢測密閉冷卻水系統的泄漏;正在生產的電石爐也逐漸將流量開關改用進/出水支管配對流量計或其他檢測方法。

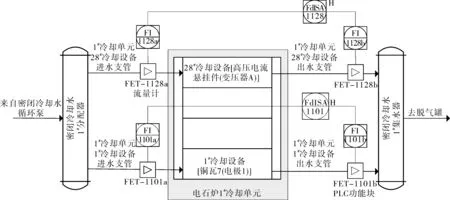

3 用配對流量計檢測并判斷泄漏

配對流量計檢測密閉冷卻水系統泄漏的檢測原理如圖3所示,當1#冷卻設備的出水支管流量小于進水支管上的流量,并且這個流量差值的有效值(Q1101b-Q1101a)大于0.3m3/h時,電石爐操作室聲光報警。每個冷卻設備的進/出水支管上各設置有一臺流量計。在工程設計中,進/出水支管上的流量計必須選用同一類型的,誤差特性也必須一致(要么都是正誤差,要么都是負誤差),即兩臺流量計配對使用。此外,還需選用高精度流量計(如電磁流量計的精度±0.2%;差壓式流量計的差壓變送器的精度±0.065%;標準孔板或文丘里管的精度±0.75%,系統誤差±1%之內;渦街流量計的精度±0.75%)以滿足密閉冷卻水回路泄漏檢測的要求。

圖3 配對流量計檢測密閉冷卻水系統泄漏檢測原理

用配對流量計檢測密閉冷卻水系統泄漏的方法卻不被大多數電石生產家采納,主要原因是:設備投資費用太高,一套高精度流量計是流量開關費用的5~8倍,而一個冷卻回路就需要兩套高精度流量計;當電石爐爐況為非正常(如爐壁掛料、塌料等)時,冷卻設備局部受熱,相應冷卻回路的冷卻水部分汽化并產生氣泡,帶有氣泡的冷卻水被出水支管上的流量計檢測到的流量值實際上存在一定誤差,這個誤差受爐況影響是沒有規律可尋的,而恰恰是爐況非正常的情形下更需要密切關注密閉冷卻水的泄漏情況。

4 用趨勢差動態模型檢測和判斷

用一臺差壓變送器(LT-1001)測量穩壓罐液位H(mm),計算式如下:

H=δΔp/γ

(1)

式中δ——單位換算系數,δ=100(1kgf/m2=0.01kPa=1mmH2O);

Δp——差壓變送器LT-1001的測量值,kPa;

γ——冷卻水密度,γ=1kg/m3。

單位時間內穩壓罐液位的下降量即為液位趨勢差HV,并且有:

HV=(Ht2-Ht1)/(t2-t1)

(2)

式中Ht1——t1時刻穩壓罐液位,mm;

Ht2——t2時刻穩壓罐液位,mm;

t1、t2——PLC讀取穩壓罐液位值的時刻,min。

密閉冷卻水系統是全封閉循環系統,任意冷卻水回路出現泄漏,必定引起穩壓罐液位下降QW,即有:

QW=ε[π(D/2)2]HV

(3)

式中D——穩壓罐直徑,mm;

ε——單位換算系數,ε=0.06(1h=60min,1m=1000mm)。

工程設計中,穩壓罐直徑2.5m,差壓變送器測量范圍0~10kPa,測量精度±0.065%。

如前所述,密閉冷卻水系統泄漏量不能大于0.3m3/h(QW≤QWM=0.3m3/h,QWM為泄漏量極限值)。根據式(3)可知,對應穩壓罐的液位趨勢差HV≤HWM=0.06m/h或1mm/min(HVM為穩壓罐液位趨勢差極限值)。

實際工程中,要準確檢測到1mm液位變化量是不容易的,過去實施的工程中出現過誤差偏大、檢測數據跳動不穩等現象。通過對現場實際情況的分析,影響測量精度的原因在于測量液位的差壓變送器負壓室容易聚集冷凝水;數據跳動的原因來自主廠房行車運行振動、密閉冷卻水系統的壓力波動等。針對上述原因采取的消除措施:在差壓變送器負壓室導壓管下方設計冷凝器消除由于冷凝水引起的測量誤差;在穩壓罐設計穩壓控制系統穩定穩壓罐頂部壓力;PLC系統編程軟件設計中值濾波器消除數據跳動現象。

密閉冷卻水系統有一百多個冷卻回路,任何一個或多個冷卻回路的微小泄漏都會在穩壓罐液位趨勢差中反映出來,特別是針對多個回路的微小泄漏,這種方法的檢測靈敏度遠遠小于密閉冷卻水系統允許的泄漏量。故將此方法應用于密閉冷卻水系統的泄漏預警。但這種方法的缺點是不能自動判斷泄漏發生的具體位置。

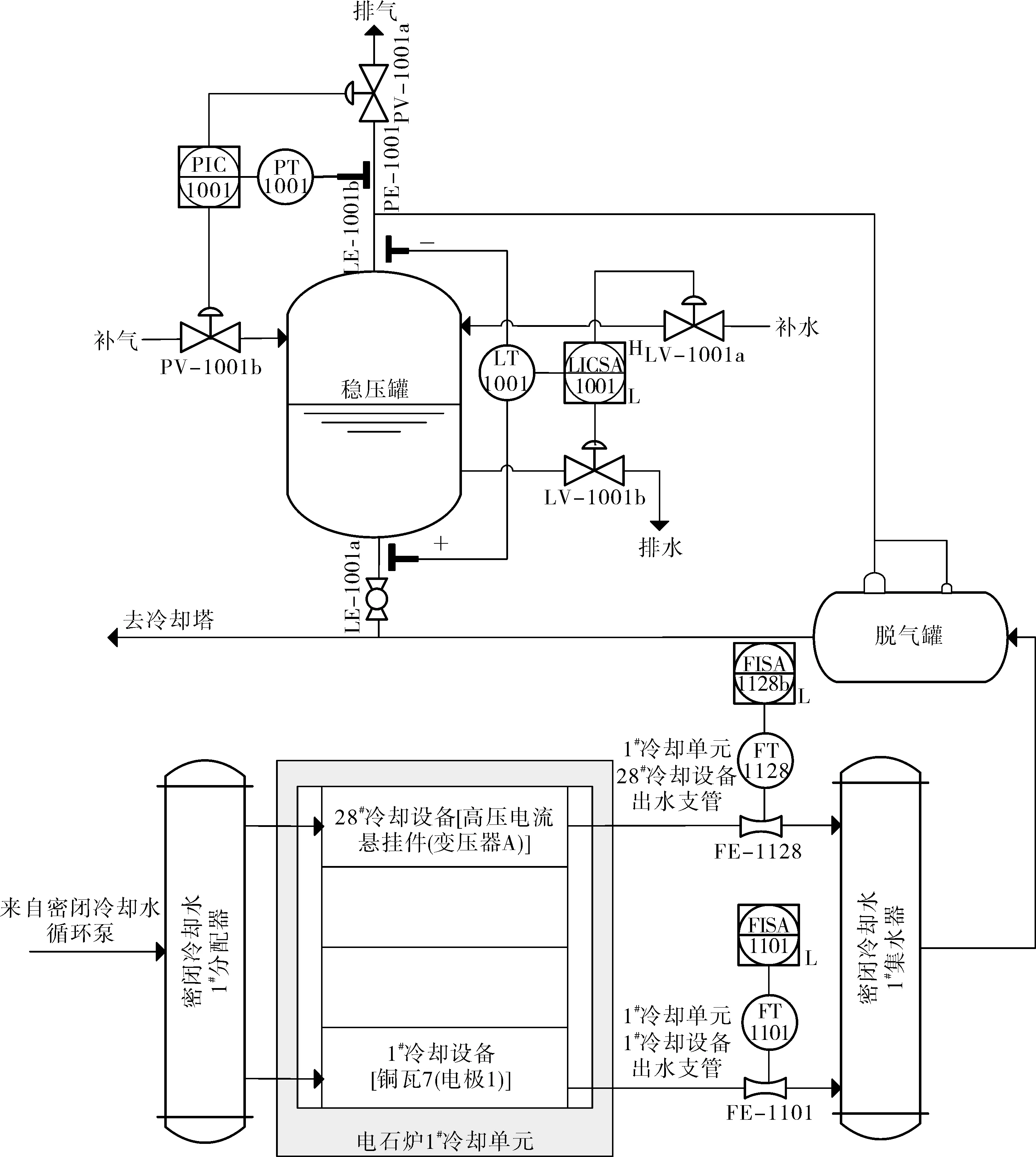

如圖4所示,在冷卻單元各出水支管上設置一臺流量計和流量變送器,檢測相應冷卻回路的出水流量。

圖4 液位趨勢差和流量趨勢差檢測密閉冷卻水系統泄漏工作原理

如果密閉冷卻水系統穩定且沒有泄漏發生,同一支管的出水流量是相對穩定的,將同一支管的當前流量值減去前期流量值,如果二者之差的有效值大于或等于密閉冷卻水系統允許的極限值,說明該冷卻回路有泄漏情況發生。

以1#冷卻單元1#冷卻設備[銅瓦7(電極1)]為例,出口支管文丘里管流量計FE-1101的測量范圍0~10m3/h,測量精度±0.750%;流量差壓變送器FT-1101的測量范圍0~16kPa(對應文丘里管流量計0~10m3/h的量程),測量精度±0.065%,系統精度約±1%,能夠滿足最小泄漏量的檢測要求。

在t1時刻測得出水支管流量Q1101t1,在t2時刻測得出水支管流量Q1101t2,當Q1101V=Q1101t2-Q1101t1≥QWM=0.3m3/h時,說明該冷卻回路出現泄漏。

實際工程中,出水支管流量的瞬時流量易受外界因素影響而跳動,通過在穩壓罐設計穩壓控制系統穩定穩壓罐頂部壓力或PLC系統編程軟件中設計消抖濾波器來消除數據跳動現象得到真實測量值。

綜上所述,要保證密閉冷卻水系統穩定運行,需將穩壓罐罐頂壓力穩定。如圖4所示,在罐頂設置了一個壓力變送器PT-1001,當罐頂壓力高時打開排氣閥PV-1001a,達到目標值時關閉;當罐頂壓力低時,打開補氣閥PV-1001b,達到目標值時關閉。

設計一個濾波計數器去除流量測量的瞬間干擾,計數值為N,周期1s。將采樣值與當前值比較,當采樣值等于當前有效值時計數器清零;當采樣值大于當前有效值(差值大于儀表精度,否則沒有意義)時計數器自動加1,并判斷計數器計數是否大于或等于N,如果是便將本次采樣值替換為當前有效值,同時計數器清零。僅當采樣值有N次與當前值不一致時,才確認支管流量發生變化,并記錄下來。設計一個濾波數組,采用中值濾波算法去除液位測量的環境干擾,數組長度為M個連續采樣的液位數據,每秒采樣一次,數組的M個采樣數據采用先進先出原則更新,將數組中的M個數據進行算術平均運算,分別去掉最大值和最小值,然后計算M-2個數據的算術平均值,此值為穩壓罐液位采樣值,并記錄下來。設計4個液位趨勢差報警閾值,一級為大泄漏量,報警閾值5mm/30s;二級為中級泄漏量,報警閾值1mm/min;三級為小泄漏量,報警閾值4mm/5min;四級為微小泄漏量,報警閾值8mm/10min。

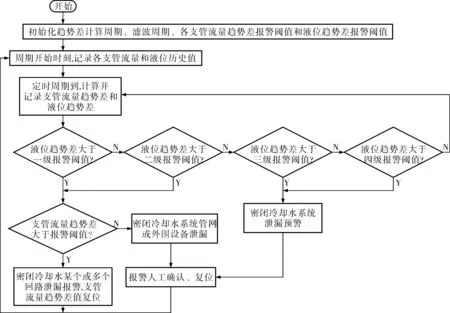

液位趨勢差和流量趨勢差動態報警程序流程如圖5所示。當液位趨勢差有效值不小一級或二級泄漏量報警閾值時,再判斷單個支管流量趨勢差的有效值,當任何一個支管流量趨勢差有效值小于各自支管流量趨勢差的報警閾值時,說明一級或二級泄漏量發生在密閉冷卻水系統的管網或外圍設備;當某一個或多個支管流量趨勢差的有效值不小于相應支管流量趨勢差的報警閾值時,說明相應支管出現泄漏。三級或四級泄漏量報警閾值小于任何一個支管流量趨勢差的報警閾值,因此,當液位趨勢差有效值不小于三級或四級泄漏量報警閾值時,說明密閉冷卻水系統有微小泄漏,這一功能稱為密閉冷卻水系統泄漏預警,這種情況雖然不影響電石爐的安全生產,但必須引起足夠重視。

圖5 液位趨勢差和流量趨勢差動態報警程序流程

5 結束語

結合某廠46.5MW電石爐改造工程,對密閉冷卻水系統泄漏的幾種檢測方法進行分析,綜合考慮各種干擾因素,建立密閉冷卻水系統泄漏檢測模型,利用穩壓罐液位趨勢差,結合出水支管流量趨勢差,不僅能快速檢測并判斷電石爐密閉冷卻水系統某個冷卻回路的泄漏,同時能對密閉冷卻水系統的微量泄漏進行檢測,并進行泄漏預警,對電石爐的安全生產運行起到至關重要的作用。這種方法也適用于高爐煉鐵軟水密閉冷卻水系統和煉鋼軟水密閉冷卻水系統的泄漏檢測,可推廣應用。

[1] 朱國剛.平行軸齒輪減速機無泄漏密封結構設計[J].化工機械,2013,40(4):534~535.

[2] 胡鵬飛,曹麗華,李勇.汽輪機葉頂間隙變化對葉頂泄漏流動的影響[J].化工機械,2013,40(5):628~633.

[3] 張巖,羅劍,竇巖,等.煤干燥蒸汽管回轉干燥機換熱管泄漏檢測及處理方法[J].化工機械,2013,40(5):665~667.

[4] 操龍兵,夏明六,韓成樹.轉爐余熱鍋爐水冷壁管泄漏失效分析[J].化工機械,2013,40(6):844~846.

[5] 李忠虎,李希勝.過程參數檢測技術及儀表[M].北京:中國計量出版社,2009.

LeakDetectionofSealedCooling-waterSystemforCalciumCarbideFurnace

LU Hong-yong

(WISDRIEngineering&ResearchIncorporationLimited,Wuhan430223,China)

Basing on considering the reconstruction of a 46.5MW calcium carbide furnace, the leak detection methods of the furnace’s sealed cooling-water system were analyzed to establish a leakage detection model for it so as to achieve rapid detection and judgment of the gross leakage and the early-warning of small leakage.

sealed cooling-water system, leak detection, trend-difference model, microwave leak detection

2016-02-25(修改稿)

TQ161

B

1000-3932(2016)04-0375-06