汽車座椅混流裝配線生產系統及其排產優化

蔣華

汽車座椅混流裝配線生產系統及其排產優化

蔣華

(江西江鈴李爾內飾系統有限公司,江西南昌,330200)

汽車座椅混流裝配線生產方式可以很好地滿足大規模生產的市場需求。鑒于此,對汽車座椅混流裝配線生產系統的三大組成結構——生產設備、物流系統及信息系統進行了論述,應用均衡化和平準化排序方法,對汽車座椅混流裝配線的排產優化問題展開深入探究。最后,以武漢某汽車座椅公司為實例,通過分析生產線的平衡效率問題說明其對混流裝配線排產的影響。研究表明:優化策略具有可行性,可供各大汽車公司在實際生產過程中作為參考,以提高生產效率。

汽車座椅;混流裝配線;生產線;排產優化;大規模生產

引言

隨著自動化、智能化技術的不斷發展,汽車及其相關配件的生產水平日益提高,關鍵部件的個性化生產技術越來越先進,汽車生產方式已經發生了深度變革。從20世紀初的流水裝配生產模式,到如今的準時化、自動化、規模與個性化、電子與智能化等生產方式融合創新發展。

汽車座椅作為汽車配件中必不可少的組成部分,也迫切需要引進上述技術[1-5]。鑒于此,本文對汽車座椅混流裝配線(簡稱混裝線,下同)生產系統展開介紹,并針對其提出排產優化策略,以期有助于生產效率的提高。

1 汽車座椅混裝線生產系統構成

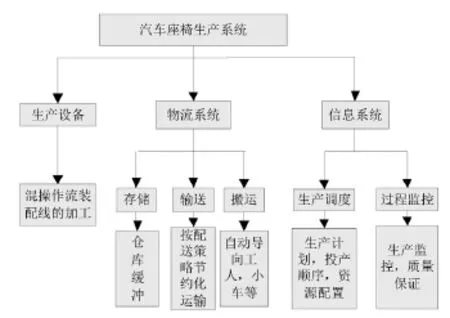

汽車座椅混裝線的生產系統是極其嚴密的,圖1所示即為該系統的組成結構圖。

從圖1可以知悉,汽車座椅混裝線系統由生產設備、物流系統及信息系統構成,下文針對這三方面進行詳細剖析。

1.1生產設備

主要完成混裝線的加工操作,是混裝線系統基礎而重要的構成部分。生產設備之所以是物流系統與信息系統的地基,是因為只有在生產設備完好的前提下,才談得上物流和信息流的問題。不同生產設備,如傳送帶、機器手等,其功能特性有所區別,執行著各環節對應的功能,服務于汽車座椅的生產,使生產過程更加優化。

圖1 汽車座椅混裝線生產系統組成結構

1.2物流系統

包括存儲、輸送、搬運三方面內容。其中,存儲以倉庫作為緩沖區域;輸送是按配送策略中的節約運輸原則來完成物料傳遞;搬運是最為智能的環節,可以采用智能小車設備完成。

在汽車座椅生產混裝線中,座椅生產設備所需工件及裝配工具等各零部件的傳輸是非常必要的。分析表明,合理規劃物流可縮短其在生產線中的時間,最終使得汽車座椅的生產效率得到相應提高,尤其是在裝配生產發展節奏快速變化的汽車生產市場中,更具有著重要意義。

1.3信息系統

包括生產調度和過程監控兩部分,其中生產調度是完成生產計劃、投產順序、資源配置功能及工作過程監控質量保障的重要結構,而過程監控又實現了對汽車座椅生產環節相關數據的采集,有助于實時知曉座椅各生產環節的狀況,從而保證混裝線的有序生產。

2 汽車座椅混裝線排產優化

在分析和解決汽車座椅混裝線排產優化問題時,重點是要掌握好兩大方面:其一,要使得不同型號汽車座椅生產轉換之間的浪費降到最低;其二,要最大程度地保證汽車座椅在生產過程中的均衡化和同步化。基于上述考慮,本文著重對混裝線排產的均衡化和平準化排序進行分析,促進生產過程實現節能、趨于合理。

2.1混裝線排產均衡化

在總裝配時間的控制方面,由于座椅型號不同,因此每個工位的操作時間會有所區別,導致線上過于擁堵,影響整體操作連續性和流暢度,無法滿足生產線要求;在零部件的消耗率方面,為避免消耗量過大導致運行失衡,生產線上對一定時間內零部件數量的消耗進行了一定限制,而如果將庫存量降低,由于基數減少,此時零部件的消耗量也會相應降低。

最后,關于使總裝配時間縮減至最有助于高效生產的問題,可借鑒日本豐田汽車公司的精細化管理方案。其中,對生產方式進行了重要的改良,從處于源頭的初始工序到生產完成的后工序,杜絕不合格零部件在生產線上的流動,避免了它們導致總裝配時間延長;另一方面,規范約束了工人的操作時間,公司根據工人在每個環節中的能力,規定其在一定時間內必須完成該環節的操作,如果不能達標,產品也將被判定為不合格,同時可見這種管理方式具有一定的間歇性。

2.2混裝線排產平準化排序

汽車座椅混裝線排產的平準化是產品類型多樣化的前提,解決的是如何將各種類型的投產序列進行最優化處理。一般來說,汽車座椅的生產過程是通過整個車間的裝配線工序配合而完成的,其中特別需要注意的是準備好各個環節的無縫連接。也就是說,平準化排序是保持總裝配線流程順利進行的關鍵,各工序間的連接都有著對應的法則,以保證同步化生產順利進行。

首先,要保證裝配過程中的零部件供應充足,以及生產線中各生產環節的有機連接;其次,需發揮團隊精神,做好汽車座椅生產的科學調度,對系統中的負荷承載進行有效控制,從而使得企業生產計劃能夠順利而合理地實施與完成。

3 汽車座椅生產線平衡分析

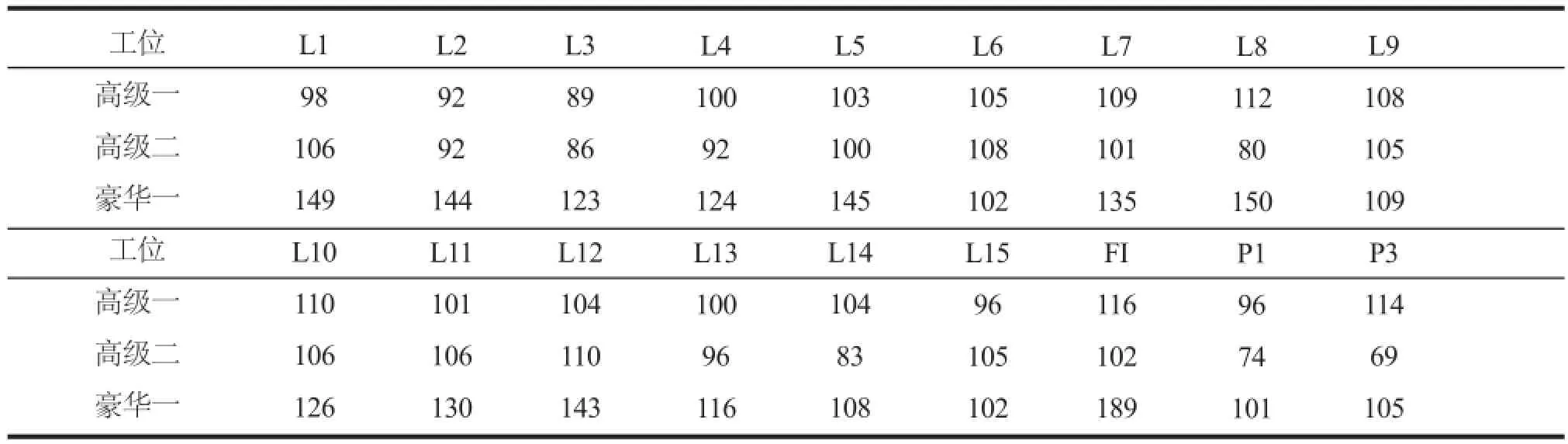

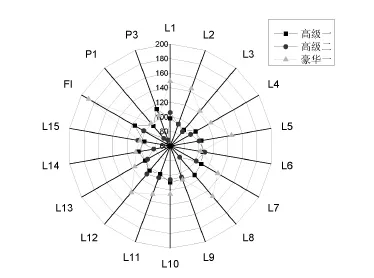

汽車座椅混裝線排產與生產線的穩定運行息息相關。為了更好地解決生產線上的超載和閑置問題,有必要就汽車座椅生產線平衡展開分析。以武漢某汽車座椅公司為例,通過分析生產線的平衡效率問題說明其對混裝線排產的影響。表1和圖2所示為該公司汽車座椅的各工位生產時間。

從表1和圖2中可以清晰看出,在高級一、高級二、豪華一這三種不同型號的汽車座椅生產中,不同型號在各個工位的具體操作時間有所不同。如高級一型號的汽車座椅在F1工位中所需要的操作時間是116秒,屬于同樣操作流程下最長的;而豪華一車型在同樣的工位中,又是三種車型中生產時間最長的。如此一來可以發現,生產線中型號不同的座椅在相同工位中,以及型號相同的座椅在不同工位中,生產所需時間或效率均是有所區別的。

表1 汽車座椅的各工位生產時間表 (單位:秒)

圖2 汽車座椅的各工位生產時間雷達圖 (單位:秒)

因此,在汽車座椅生產線流程中,要重點考慮生產系統的穩定性。一般通過生產線平衡率對此進行判斷:如果低于85%,可判定平衡性等級為差,需通過工序優化重組對其提升;反之,則屬于較為穩定的級別。以上評價標準對汽車座椅生產混裝線排產優化的順利進行有著重要意義。

4 結束語

本文對汽車座椅生產混裝線排產優化,尤其是均衡化和平準化排序兩方面進行了深入探究,可供各大汽車公司在實際生產過程中作為參考。相信在不久的將來,汽車座椅混裝線排產問題能夠更為妥善地解決,從而保證企業生產管理水平大幅提升,提高社會效益和經濟效益。

[1]易東波. 基于均衡生產的多品種產品混投排序應用分析[J]. 南昌工程學院學報, 2003, 22(3): 19-21.

[2]宋華明, 韓玉啟, 楊慧. 多品種混合型裝配流水線的平衡設計[J]. 中國機械工程, 2003, 14(6): 475-478.

[3]孫新宇, 萬筱寧, 孫林巖. 蟻群算法在混流裝配線調度問題中的應用[J]. 信息與控制, 2002, 31(6): 486-490.

[4]曹振新, 朱云龍. 多目標遺傳算法在混流裝配線排序中的應用[J]. 計算機工程, 2005, 31(22): 138-142.

[5]劉晉浩, 侯東亮. 裝配線平衡問題的求解方法淺析[J]. 森林工程, 2006, 22(4): 21-23.

Production System and Its Scheduling Optimization on Mixed Flow Assembly Line for Automobile Seat

JIANG Hua

(Jiangxi Jiangling Lear Interior System Co., Ltd., Nanchang, Jiangxi, 330200, China)

Production mode of mixed flow assembly line for automobile seat can satisfy the market demand of mass production. Three compositional structures including production equipment, logistics system and information system of production system on mixed flow assembly line for automobile seat are stated. Further, the scheduling optimization on mixed flow assembly line for automobile seat is deeply investigated from aspects of equalization and normalization. Finally, by taking the example of an automobile seat production corporation in Wuhan, the effects to mixed flow assembly line is described through balance efficiency of production line, indicating the feasibility of optimization strategy. Such an optimization strategy can be a reference for actual production of all automobile corporations to improve their production efficiency.

Automotive Seat; Mixed Flow Assembly Line; Production Line; Scheduling Optimization; Mass Production

U463.83+6

A

2095-8412 (2016) 05-867-03工業技術創新 URL: http://www.china-iti.com

10.14103/j.issn.2095-8412.2016.05.009

蔣華(1977-),男,江西上饒人,大學本科學歷,工程師。研究方向:汽車座椅制造過程設計。

E-mail: hjiang3@jmc.com.cn