石油鉆探用鋁合金熱擠壓管內表面質量控制工藝的研究

歐慶峰,楊富波,韓洪昌

(山東兗礦輕合金有限公司 山東 鄒城 273515)

?

·試驗研究·

石油鉆探用鋁合金熱擠壓管內表面質量控制工藝的研究

歐慶峰,楊富波,韓洪昌

(山東兗礦輕合金有限公司 山東 鄒城 273515)

石油鉆探用鋁合金熱擠壓管的研發還處于起步階段,是深井、超深井及低溫油氣開采急需的關鍵材料。鋁合金管材的產品質量顯得尤為重要;針對鋁合金熱擠壓管在實際生產過程中出現的內壁起皮、裂紋、劃傷等問題進行研究,查找原因并提出預防措施,旨在提高鋁合金無縫管的內表面質量。

熱擠壓管;內表面;質量控制

0 引 言

鋁合金管材擠壓時,按照擠壓時金屬的流動方向與擠壓軸的運行方向的關系可分為正向擠壓和反向擠壓,其中,反向擠壓制品因尺寸精度高、組織均勻等特點,應用前景十分廣闊。在用固定擠壓針擠壓鋁合金無縫管的過程中,受鑄錠、擠壓針及外部環境的影響,管材內壁易出現明顯的起皮、裂紋等缺陷,降低制品的合格率[1,2]。

1 原因分析

通過跟蹤Φ160 mm×18 mm的鋁合金熱擠壓無縫管的生產,對管材內表面起皮、裂紋等缺陷進行總結分析,原因如下:

1.1 鑄錠鏜孔時內表面加工痕過深

當鑄錠鏜孔后退刀時,刀具易與鑄錠內壁產生剮蹭,造成劃傷等缺陷,而這種缺陷往往是通過“鏟槽”方式進行處理。目前多采用的是半穿孔擠壓,即內孔直徑比穿孔針小0~1 mm,在穿孔擠壓過程中,穿孔針可將內表面的氧化物、臟物及其他表面缺陷的金屬推出模孔,如果鑄錠內表面的“鏟槽”太多、太深,“鏟槽”不光滑,穿孔后仍有部分鏟槽缺陷殘留,就很容易在鑄錠與穿孔針之間形成許多封閉有氣體的小坑,進而造成起皮、氣泡等缺陷。

在實際擠壓生產中,選取5根空心鑄錠進行試驗,5根空心鑄錠的內徑尺寸在164.7~165.0 mm之間,鑄錠內表面前中后零散分布深度0.3~0.5 mm的鏟槽。擠壓后發現,擠壓的5根管材均存在如圖1所示的起皮和裂紋。

圖1 內壁起皮、裂紋圖樣

1.2 鑄錠有氣泡、砂眼等鑄造缺陷

生產時,選取了2根在內孔邊部有砂眼的鑄錠,砂眼距端部約70 mm,砂眼的一側作為鑄錠尾端,壓余為50 mm,可保證有砂眼的區間能正常擠出。經擠壓后,砂眼對應的管材尾端存在明顯的裂紋。如果鑄錠本身有氣泡、砂眼,在擠壓針穿孔及后續的填充擠壓過程中,便會形成微裂紋,隨著鑄錠從模孔中流出,便會在制品內表面形成起皮和氣泡等缺陷。

1.3 擠壓針及針頭溫度低

造成針及針頭溫度低的原因主要有以下兩個方面:一是非擠壓時間過長,而針頭未及時置于擠壓筒內保溫,造成溫度過低;二是在線淬火時,冷卻水從管材頭部流入管內,形成的水霧在模孔處與針頭接觸,造成針頭溫度急速降低。

針頭處粘鋁的溫度低于模孔處的鋁錠溫度,而溫度相對較低的粘鋁硬度高。在擠壓力作用下,鋁錠從模孔與針頭間的環型空洞中流出,針頭與鑄錠會相互摩擦,針頭上的粘鋁便會造成管材內壁出現起皮、裂紋等缺陷。

1.4 鑄錠、擠壓筒加熱溫度過高

鑄錠、擠壓筒加熱溫度過高時,鋁合金的金屬強度降低,在擠壓過程中受拉應力作用易產生裂紋等缺陷。

1.5 針頭硬度偏低

在穿孔擠壓過程中,針頭受到高溫高壓的作用,強度會逐步降低,產生一定的彈性變形,與管材的摩擦系數變大,進而造成起皮、劃傷等缺陷。通過現場跟蹤檢測,熱擠壓管內壁出現起皮、裂紋等缺陷時,所用針頭硬度基本在43~45 HRB之間。

2 結論及預防措施

2.1 結論

鋁擠壓管材內壁出現起皮、裂紋等缺陷主要原因有:鑄錠鏜孔時內表面加工痕過深,鑄錠有氣泡、砂眼等鑄造缺陷,擠壓針及針頭溫度低,針頭硬度偏低,鑄錠、擠壓筒加熱溫度過高。

2.2 預防措施

2.2.1 提高鑄錠內孔加工質量

內徑尺寸與刀痕、鏟槽深度之和不超過穿孔針的尺寸,保證在半穿孔擠壓過程中,穿孔針可將內表面刀痕、鏟槽等缺陷推出模孔,可有效避免鏟槽過深造成的內表面缺陷。

2.2.2 對鑄錠進行探傷處理

對鑄錠進行探傷處理,將存在氣泡、砂眼缺陷的鑄錠挑出,保證鑄錠的質量。

2.2.3 及時清理擠壓針上的粘鋁

根據現場生產經驗,按照“每擠壓3根清理一次針身,針尖根根清理”的方法進行控制,可在生產效率和產品質量之間找到很好的平衡點。

2.2.4 降低鑄錠溫度,采用等溫擠壓工藝

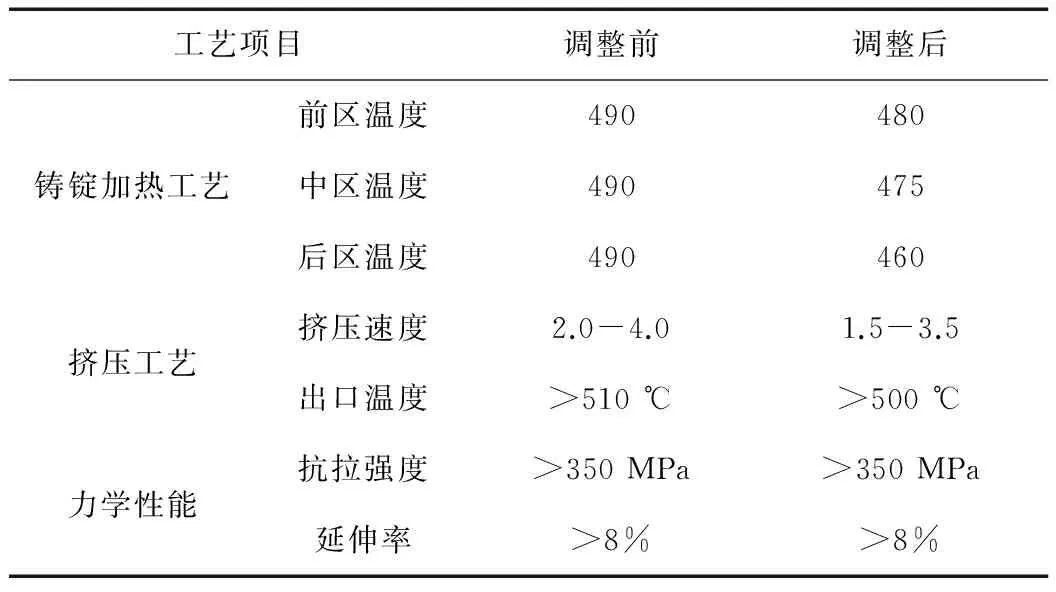

在擠壓力的作用下,機械能會逐步轉化為后端鑄錠的熱能,使鑄錠后端流出模孔時達到頭端的溫度,下面以Φ160 mm×18 mm無縫圓管為例,具體工藝數值調整情況見表1。

表1 工藝數值調整情況

2.2.5 定期檢測針頭的硬度,及時滲氮處理

硬度低于45 HRB時,應進行滲氮處理,氮化后,針頭硬度可達到50 HRB以上,而在此過程中要特別注意針頭螺紋處的防護。

[1] 鄧小民.鋁合金無縫管生產原理與工藝[M].北京:冶金工業出版社,2007.

[2] 肖亞慶,謝水生,劉靜安,等.鋁加工技術實用手冊[M].北京:冶金工業出版社,2005.

Study on the Quality Control Technology of Internal Surface of Aluminium Alloy Hot Extrusion Tube for Oil Drilling

OU Qingfeng,YANG Fubo,HAN Hongchang

(ShandongYanconLightAlloyCo.Ltd.,Zoucheng,Shandong273515,China)

The research and development of hot extrusion aluminium pipe using in oil drilling industry is still in its infancy. The hot extrusion aluminium pipe is an urgent need key materials of deep well, ultra deep wells and low temperature oil and gas mining. The quality of the aluminium alloy pipe is particularly important.Focusing on the actual production process of aluminum alloy hot extrusion pipe, the research is carried on problems of the peeling, cracking, scratching and such problems; and find out reasons and puts forward the prevention methods to improve the quality of the inner surface of the aluminium alloy seamless tube.

hot extrusion pipe;internal surface; quality control

歐慶峰,男,1980年生,工程師,2003年畢業于山東科技大學過程裝備與控制工程專業,現從事鋁型材加工的生產和質量管理工作。E-mail:qfo@163.com

TG379

A

2096-0077(2016)05-0025-02

2016-05-10 編輯:葛明君)