緩沖罐腐蝕失效原因分析

南 斌,邢金濤,杜立劍,李 祚,顧 濤

中國石油長慶油田分公司技術監測中心(陜西西安710018)

緩沖罐腐蝕失效原因分析

南斌,邢金濤,杜立劍,李祚,顧濤

中國石油長慶油田分公司技術監測中心(陜西西安710018)

對長慶油田某采油廠投用的10具在役緩沖罐進行了宏觀檢驗、壁厚檢驗、理化性能分析,同時采用了X射線衍射、電子顯微鏡及能譜、緩沖罐內介質成分等方法對緩沖罐腐蝕失效原因進行了分析,得出了導致緩沖罐腐蝕的原因,最后從加注緩蝕劑、降低介質礦化度、定期檢查外防腐層等方面提出了建議。

緩沖罐;腐蝕;長慶油田

緩沖罐主要對來液進行緩沖和氣液分離,適用于油田增壓站、接轉站等場合。

此次檢驗的緩沖罐均為中國石油長慶油田分公司某采油廠2000年前后投用的設備,外觀檢查發現均出現大面積的腐蝕減薄,導致局部穿透泄漏。通過檢驗檢測、取樣分析、模擬實驗等,對其腐蝕機理、泄露原因進行了客觀全面的分析,摸清了此類容器的具體腐蝕機理,完善了失效模式的相關數據,為更好地指導油田相似設備的檢驗檢測提供了寶貴經驗。

1 緩沖罐基本情況及檢測方案設計

1.1緩沖罐基本情況

此次檢驗緩沖罐基本情況如表1所示,均為2000年前后投用的設備,材質均為Q235A,設計壓力為0.78MPa,使用壓力為0.15~0.3MPa之間,使用溫度在40~45℃之間。

1.2檢驗檢測方案設計

1)宏觀檢查。

2)容器受壓元件壁厚測定[1]。

表1 緩沖罐基本情況

3)容器殼體化學成分檢測及金相組織分析。

4)理化性能分析。

5)容器外壁的腐蝕產物分析[2]。

6)容器腐蝕模擬試驗。

2 檢驗檢測

2.1宏觀檢驗

本次檢驗的10具緩沖罐均為保溫容器,從現場情況來看,外保溫良好,無明顯破損部位。但當拆除保溫后,看到容器外面銹蝕嚴重,存在厚達5.0~6.0mm的腐蝕產物,特別是容器底部區域、防腐層脫落損壞部位、固定保溫的銷釘等部位腐蝕尤為嚴重。去除腐蝕產物后,可發現腐蝕區域存在大量密集腐蝕坑點,大小不均勻,最深可達3.0~5.0mm。如圖1~圖4所示。

圖1 銷釘周圍腐蝕a

圖2 銷釘周圍腐蝕b

圖3 容器底部腐蝕

圖4 容器底部、銷釘周圍腐蝕

2.2壁厚檢測

對這10具緩沖罐保溫層大面積拆除后依次進行壁厚測定,發現腐蝕減薄嚴重,特別是封頭、筒體底部區域腐蝕減薄尤為嚴重,最小壁厚均小于5.0mm,且具有大面積的特點,腐蝕區域主要集中在容器底部兩側各500mm的范圍,檢測結果見表2。

3 理化性能分析

3.1化學成分檢測

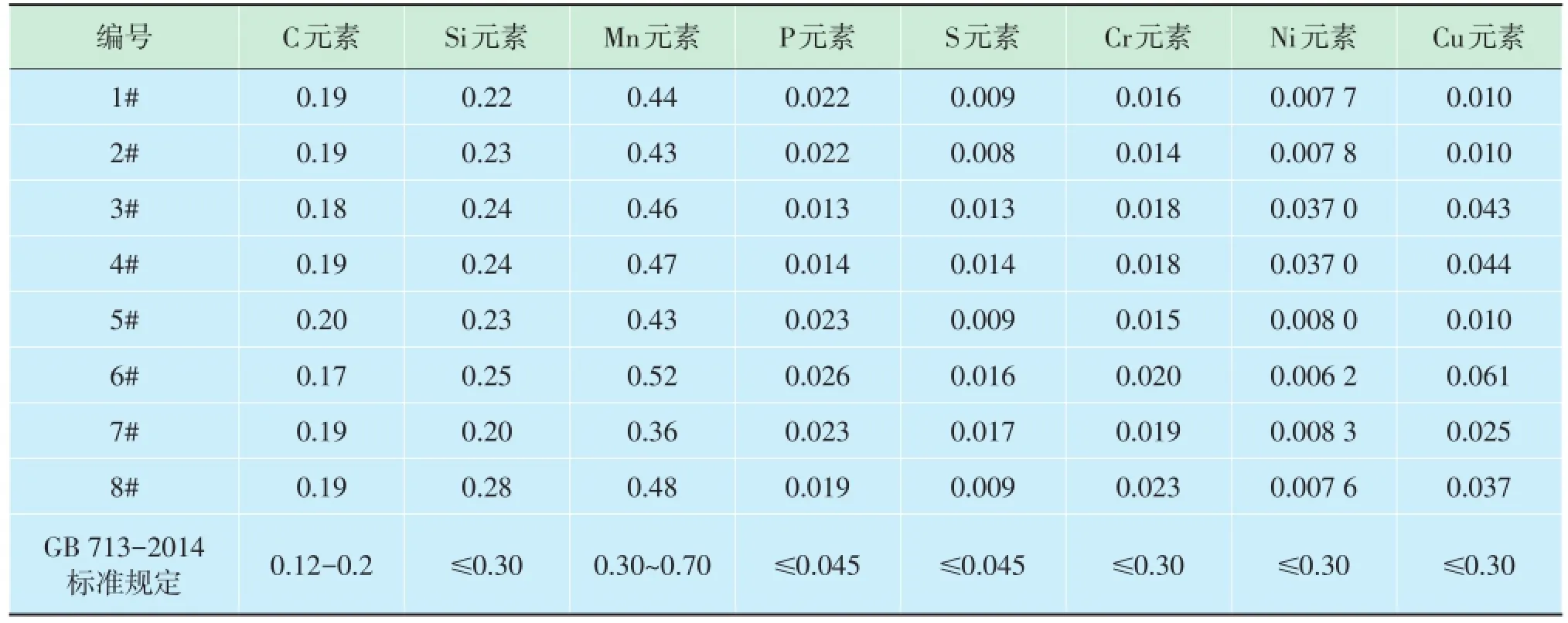

在1#~8#緩沖罐依據標準ASTM A751,采用TEST MAETER PRO直讀光譜儀對其進行化學成分分析,分析結果見表3。

分析結果表明,1#~8#緩沖罐材質化學成分均符合標準GB 713-2014《鍋爐和壓力容器用鋼板》的要求[3]。

表2 1#~10#緩沖罐壁厚測定統計表

表3 化學成分分析結果%

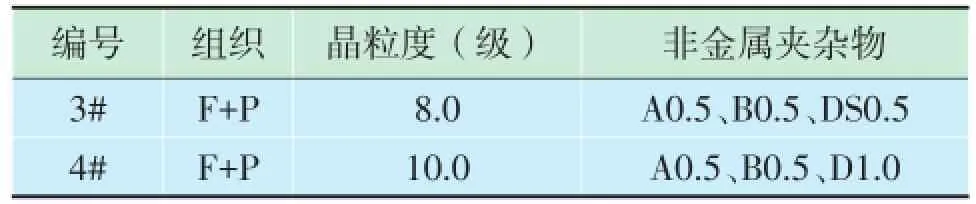

3.2金相組織分析

依據標準GB/T 10561-2005、GB/T 13298-2015和GB/T 6394-2002,分別對編號為3#、4#的緩沖罐使用PTI-5000金相顯微鏡及圖像分析系統,進行金相觀察和分析,檢測結果見表4。

表4 試樣金相檢測結果

金相分析結果顯示,3#、4#緩沖罐金相組織均為鐵素體+珠光體,未發生材質劣化。

3.3力學性能測試

因設備在用,故無法取樣進行力學性能測試。

4 緩沖罐壁厚減薄及腐蝕原因分析

4.1緩沖罐外壁腐蝕產物X射線衍射分析

對3#和4#緩沖罐底部清理出來的腐蝕產物進行X射線衍射物相分析,具體見圖5、圖6。

圖5 3#緩沖罐底部的腐蝕產物

圖6 4#緩沖罐底部的腐蝕產物

腐蝕產物X射線衍射物相分析結果表明,腐蝕產物主要是鐵氧化物(FeO(OH))、(Fe2O3)、二氧化硅(SiO2)和少量碳酸亞鐵鹽(FeCO3)。其中,氧化鐵主要是保溫層滲漏導致大氣中的氧液體中的溶解氧與罐壁材質發生反應產生,鐵氧化物是大氣中的氧和液體中的溶解氧對腐蝕產物及材質作用而產生,碳酸亞鐵鹽主要為大氣中的CO2溶于液體后生成與管壁材質發生反應而產生。

由于設備在用,故無法對內壁腐蝕產物進行分析。

4.2電子顯微鏡及能譜分析

使用JED-2200 Series型掃描電子顯微鏡3#和4#緩沖罐外表面的腐蝕形貌進行觀察和分析。結果表明,罐壁外表面腐蝕產物中主要含有Fe、O、C等元素,根據原子比分析,產物可能為Fe2O3、FeCO3等鐵鹽,還存在有少量的S、Ca、Si等元素,與X射線衍射分析結果相吻合。

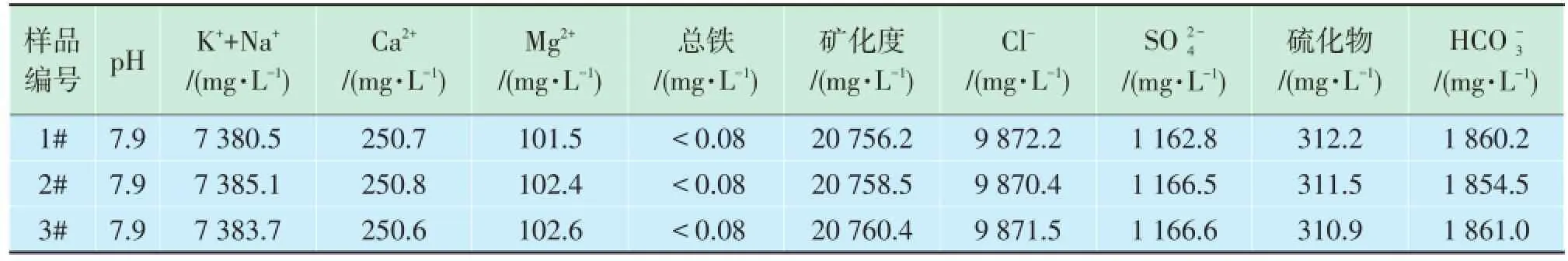

4.3緩沖罐內介質成分分析

將從現場取回的油水混合物倒入試驗容器瓶中,靜置一段時間后發現油水分層,底部水層中含礦物質較多,呈灰白色,同時在容器的底部有大量的碎屑和砂礫存在。對試樣中的分層水進行水質分析,分析結果如表5所示。

表5 緩沖罐介質成分

5 分析及討論

從現場的情況來看,緩沖罐的外表面腐蝕嚴重,存在大量密集的腐蝕坑點,且容器底部腐蝕嚴重。這是由于雨水通過保溫層的縫隙流入罐體外表面,而緩沖罐的底部又易聚集封存雨水,被封存的雨水被蒸發濃縮,在緩沖罐的外表面與破損的防腐層之間形成一個相對獨立的具有強腐蝕性的環境。在這種環境中,Cl-、S2-、H+等有害離子的濃度遠遠大于自然環境,導致緩沖罐的腐蝕急速加劇[4-5]。固定保溫的銷釘處的腐蝕也是由于安裝保溫時焊接銷釘破壞了容器原有的防腐層,導致腐蝕加劇。故可以判斷緩沖罐防腐層的破壞是罐體發生腐蝕穿孔的“外因”。

從對現場采集的介質分析結果可以看出,緩沖罐內部介質含水量較大,且高含Cl-、Ca2+等離子,即礦化度很高。大量Ca2+離子的存在會提高介質的離子強度、介質導電性和結垢傾向,并加大局部腐蝕;大量的Cl-則會通過鋼鐵表面腐蝕產物膜的細孔和缺陷深入其膜內,使膜發生微破裂,形成孔蝕核,隨著Cl-的不斷移入,在閉塞電池的作用下,往往會加速孔蝕破壞;同時水質的pH值在5.0~6.5為酸性,再加上原油介質本身具有較強腐蝕性,這便是緩沖罐腐蝕穿孔的“內因”。

6 結論與建議

緩沖罐的腐蝕類型為局部腐蝕,內外壁的腐蝕均屬于嚴重腐蝕級別。腐蝕穿孔的主要原因為介質的高含水、酸性和高礦化度具有較高腐蝕性,在容器底部沉積,造成了小陽極大陰極腐蝕原電池引發嚴重局部腐蝕,這是腐蝕的內因;同時由于外表面防腐層的破壞,同樣導致緩沖罐外表面的電化學腐蝕,這是腐蝕的外因,在內外因的共同作用下引起緩沖罐腐蝕穿孔。

加注緩蝕劑阻止罐壁內結垢,而且緩蝕劑分子中的極性基團可在罐壁表面形成保護膜,從而可以有效降低容器內表面的腐蝕速度。降低介質中的礦化度,以減緩腐蝕速度;同時對介質進行過濾,減少固體顆粒物和砂礫等雜質的含量。對緩沖罐外防腐層進行定期檢查、維護,確保防腐層完整、有效。避免在容器在直接焊接固定保溫層的銷釘和卡子。如必須焊接,應對焊接部位和焊接件進行有效可靠地防腐。

[1]全國鍋爐壓力容器標準化技術委員會.壓力容器:GB 150-2011[S].北京:中國標準出版社,2011.

[2]全國鍋爐壓力容器標準化技術委員會.固定式壓力容器安全技術監察規程:TSG R0004-2009[S].北京:新華出版社,2009.

[3]全國鋼標準化技術委員會.鍋爐和壓力容器用鋼板:GB 713-2014[S].北京:中國標準出版社,2014.

[4]全國鍋爐壓力容器標準化技術委員會.壓力容器定期檢驗規則:TSG R7001-2013[S].北京:新華出版社,2009.

[5]全國鍋爐壓力容器標準化技術委員會.壓力容器使用管理規則:TSG R5002-2013[S].北京:新華出版社,2013.

The macroscopic examination,wall thickness inspection,physicochemical performance analysis of 10 in-service buffer tanks of an oil production plant of Changqing Oilfield Company were carried out,and the causes leading to the corrosion failure of the buffer tanks are obtained by means of X-ray diffraction,electron microscope,energy spectrum and the composition analysis of the media in the tanks.Some suggestions are put forward from adding corrosion inhibitor into the media,reducing the salinity of the media and regularly inspecting the anti-corrosion layer of the buffer tanks.

buffer tank;corrosion failure;Changqing Oilfield

南斌(1983-),男,工程師,主要從事油氣田特種設備定期檢驗工作。

本文編輯:左學敏2016-06-28