AVEVA智能P&ID系統在工程設計中的標準化實施及應用

李 寧 昌興文 劉春陽

中國石油工程建設公司華東設計分公司 青島 266071

?

AVEVA智能P&ID系統在工程設計中的標準化實施及應用

李寧*昌興文劉春陽

中國石油工程建設公司華東設計分公司青島266071

本文從AVEVA智能P&ID設計系統標準化實施及應用著手,介紹該系統在實際項目上的運作流程,相對于傳統的設計模式,智能P&ID設計系統建立起標準化的設計流程、數據庫、圖例和相關規則,使得協同設計效率高、管理可靠、成果移交經濟便捷、質量可控。同時總結在實施過程中遇到的問題,主要涉及管理與集成設計平臺的融合,并對智能P&ID設計系統深層次的應用提出建議。

AVEVA智能P&ID集成設計標準化PDMS

近年來,數字化集成設計、管理和移交要求增長迅速,以CAD為典型代表的傳統的設計模式,設計質量受工程師的主觀性影響很大,難以實現效率與質量的統一。為了追求效率更高、質量更好的設計模式,國內外工程公司整合各種平臺,汲取工程經驗,摸索更高效的工作方式,智能P&ID設計系統應運而生。

目前電力、核電、船廠、化工等設計行業都在積極發展數字化、智能化設計系統[1,2]。主流的智能P&ID系統主要包括兩種:Intergraph公司的SmartPlantP&ID,以Foundation作為數據集成管理平臺和AVEVA公司的Diagrams,以Engineering作為數據集成管理平臺。在煉油設計行業,如中國石化工程建設有限公司(SEI)、中石化洛陽工程有限公司(LPEC)等多年前就開始探索智能P&ID的開發和應用[3]。AVEVA智能P&ID設計系統的引入有利于探索智能化、數字化和標準化設計模式,實現設計理念轉型,以期提高設計效率,追求新的增長點,提高競爭力。

1 智能P&ID系統定義

在尚未引入計算機繪圖技術時期,P&ID設計采用傳統的手工制圖,這種繪圖方法效率低、質量差。隨著計算機技術的發展,工程制圖軟件取得了長足的進步,其中以AutoCAD的應用最為廣泛,借助于繪圖工具、繪圖命令以及繪圖擴展工具的使用,設計思想被快捷地轉化成電子文檔的形式,極大地提高了繪圖質量和繪圖效率。但是,P&ID圖面涵蓋的信息,例如設備位號、管線號和儀表位號,都無法以數據的形式提取出來進行利用,又如管道表、儀表索引表等表格的輸出,只能通過手動數據重復錄入來實現,未能實現圖面數據的智能傳遞,所繪制的P&ID僅僅作為一種電子格式的圖紙用于查閱。隨著信息技術的進一步提升,集成平臺設計模式得到了業界的肯定[5,6],智能P&ID則是其中至關重要的基礎環節。

智能P&ID設計系統基于對象,將對象的數據同時保存在圖面上和數據庫中,不僅可在繪圖環境中操作這些數據,而且也可通過數據庫操作或訪問這些信息[4],還可基于數據庫,對數據設置權限。基于項目實施發現,相對傳統的設計系統,智能P&ID系統業務優勢明顯:

(1)完整的工程圖紙能夠用于檢查整個項目過程中數據完整性和一致性,提升質量并減少返工。

(2)流程圖中的圖形信息能夠真正、容易的被三維設計人員使用,通過在三維系統中建立與P&ID二維模型對應的三維模型,建立P&ID對象后,即可在PDMS中輕松創建對應三維對象,并且,如管線操作溫度、操作壓力,通過數據共享,可傳遞到三維軸測圖,保證二維與三維對象的一致性,減少詳細設計階段的人工時以及后期的設計修改。

(3)工藝與其他專業的設計協同增強,并保證數據在各專業之間的流通性和一致性,如管線與管線上的流量計操作溫度是一致的,在Diagrams平臺繪制P&ID時,只需輸入管線操作溫度,在Engineering平臺通過數據共享,將操作溫度數據傳遞到AI(AVEVAInstrument),隨后,儀表專業通過設計計算后,將流量計數據傳遞到三維模型,管道設計專業提取相應數據后,創建流量計的三維對象,其中,操作溫度即可在三維對象中體現,這個過程,提升了設計質量,減少了設計的重復工作。

2 實施平臺

2.1平臺

項目實施采用AVEVA公司的AVEVAPlant組件。

(1)AVEVADiagrams

該模塊主要用于根據項目統一規定進行標準化定制,并進行P&ID的繪制和數據的單點錄入等工作。

(2)AVEVAEngineering

Engineering作為重要的數據集成管理平臺,主要與數據的傳遞有關,對數據進行檢查與更新,并進行相關數據表的定制與輸出工作。

(3)Schematic-3D-Integrator

Schematic-3D-Integrator作為PDMS的內嵌模塊,主要用于二三維校驗工作,基于二維P&ID對象,主要包括設備和管線,校驗對應的三維模型。也可用于二維指導三維建模。

2.2內容

實施內容主要包括三個方面:①智能P&ID標準化定制和繪圖;②報表模板的定制及成品表格的輸出;③管道和設備的二三維校驗。

3 實施過程

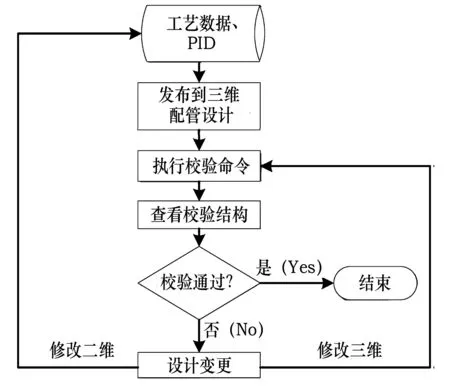

整個項目實施的流程見圖1。

圖1 項目實施流程

3.1智能P&ID繪圖

3.1.1數據庫的創建與配置

數據庫是智能P&ID設計系統的核心,一方面,數據庫用來存儲各類對象的信息,包括定制對象以及繪圖對象,還包括圖紙、屬性、文檔等對象;另一方面,通過操作或訪問數據庫,可實現對象數據的提取與更新。

除此之外,在裝置設計過程中,裝置分區會帶來同專業工程師的權限分配問題;而且在同一區內,涉及到多個專業,存在專業間的權限分配問題。僅對智能P&ID設計而言,參與專業涉及工藝、配管、儀表專業。為了保證數據的唯一性,各專業內部產生的數據,可允許其他專業瀏覽,但不允許修改。涉及到權限的分配與管理,需通過數據庫的配置來實現。

3.1.2Diagrams定制

(1)UDA(用戶自定義屬性)的定制

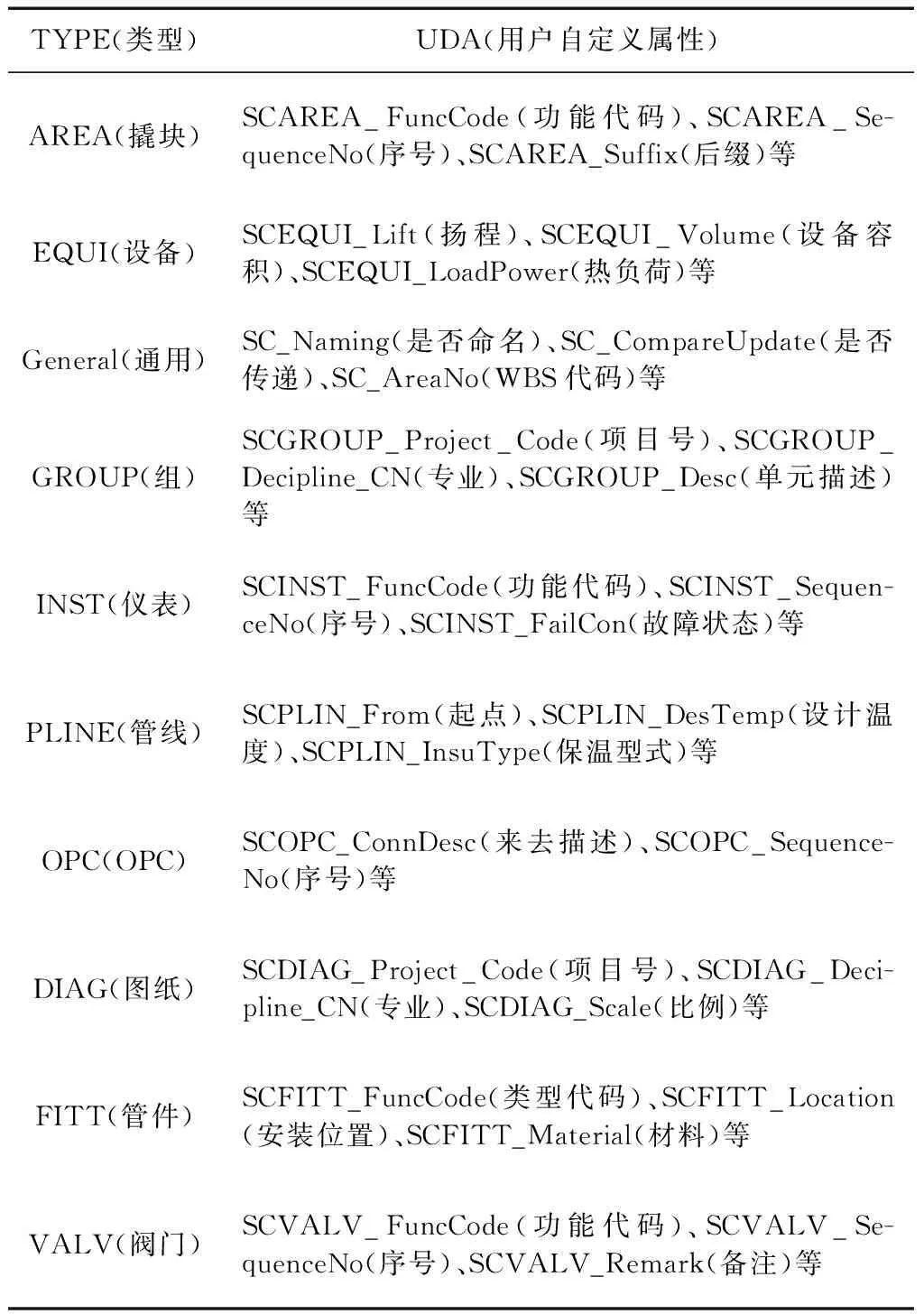

UDA(UserDefinedAttributes)是指用戶自定義屬性,屬性用來存儲數據。通過收集項目實施所需的過程文件和成品文件,進行數據源的統計分析和歸類,包括設備、管線、儀表、閥門、管件等各類對象的屬性。Diagrams的常見UDA統計見表1。

表1 不同對象的自定義屬性

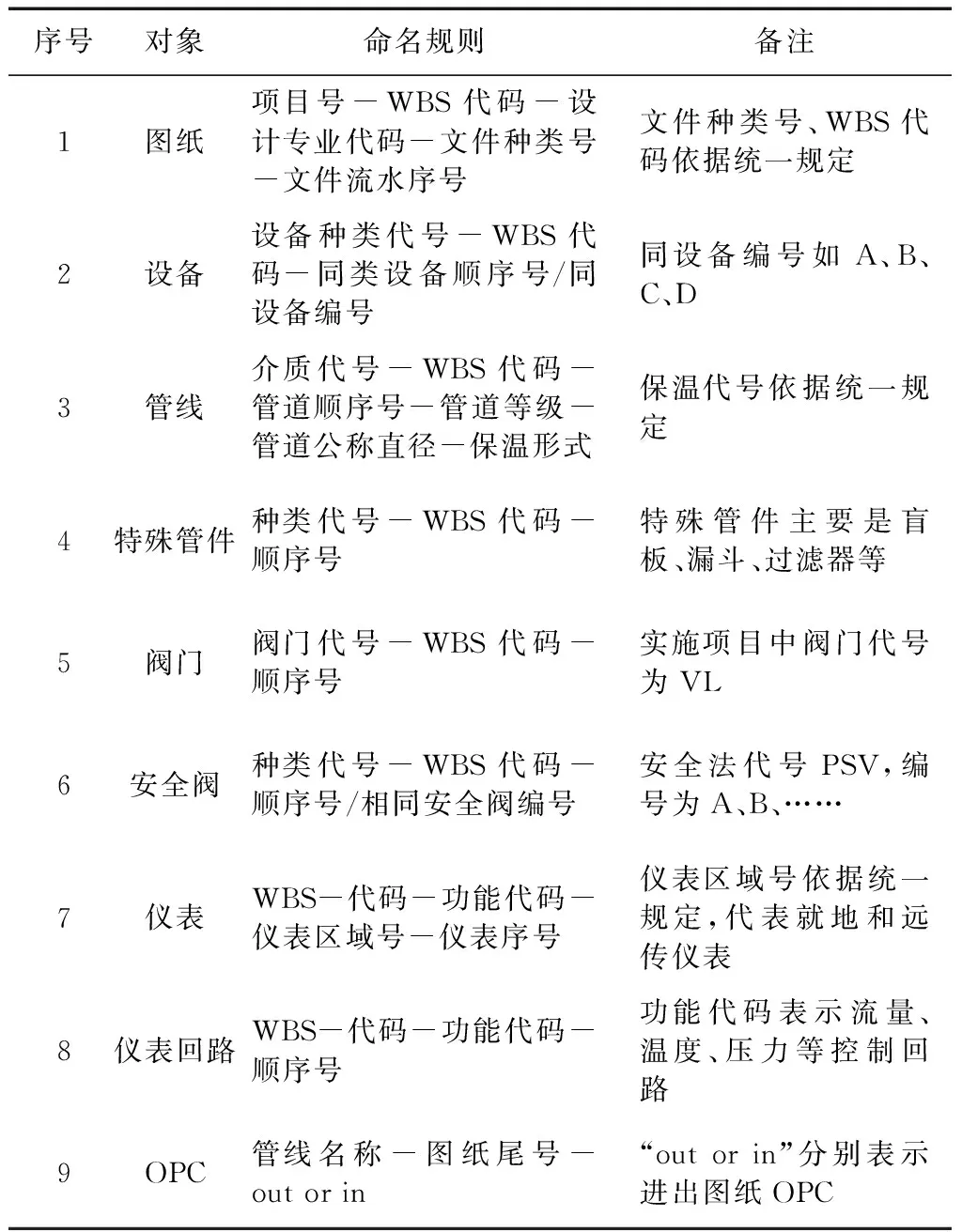

(2) 命名規則的定制

命名規則的定制主要保證:①P&ID圖面顯示信息滿足客戶化的要求;② 對象位號的唯一性;③ 下游專業的數據提取。

通過設置命名規則,將對象命名標準化、統一化。命名規則除采用公司標準或相關規定外,也可根據業主的需求,依照業主提供的統一規定進行定制。表2給出了不同對象的命名規則示例,利用計算機程序語言進行符合邏輯結構的表達。

表2 不同對象的命名規則

(3) 背景圖框模板的定制

依據公司標準或相關規定,進行背景圖框和角圖章的定制,建立統一的標準圖框,包括A0、A1、A2等圖框,以適應不同項目的需求。

(4) 圖例定制

依據國內煉油行業的圖例標準,并參照國內外同行的使用習慣,收集需要定制的圖例。圖例定制主要基于MicrosoftVisio。圖例標準化,需要確定統一的幾何結構參數,主要包括對象輪廓線寬、形狀幾何尺寸(長、寬、角度)。圖例的定制過程中,將繪制的圖例符號與所需的屬性數據進行關聯,使簡單的圖例符號轉化成帶有屬性數據的智能對象,以此來實現P&ID圖紙與數據庫間的數據交互。通過圖例的定制,在軟件中形成標準化的可復用的圖例庫,為之后項目中智能P&ID繪制工作節省大量的前期定制時間。

(5)DiagramsOption定制

該定制主要分兩個方面:① 系統缺省設置(Default),主要是針對系統變量、標簽、規則以及各對象如閥門、管線、設備、就地儀表、遠傳儀表、管件、管嘴、子設備、OPC等進行默認設置,主要包括:對象是否自動重命名、不同狀態下對象的顏色、軟件在不同操作下的反饋、對象關聯標簽的數目、各對象的字體、字號、顏色、命名規則等;② 屬性設置(AttributePresentation),主要針對各對象如閥門、管線、設備、就地儀表、遠傳儀表、管件、管嘴、子設備、OPC等所包含的屬性進行設置,主要包括是否允許用戶修改默認設置、繪圖時屬性輸入提示窗口的屬性、屬性是否只讀、屬性是否可傳遞等。

3.1.3智能 P&ID繪圖

基于上述定制過程,建立統一的圖例和命名規則,規定統一的繪圖方法和原則,利用AVEVADiagrams繪制P&ID圖紙。在制圖過程中,錄入基礎工藝數據,為下一步數據共享及使用打基礎。

3.1.4P&ID檢查與格式刷新

(1)一致性檢查規則定制(ConsistencyRules)

對P&ID的檢查,傳統的工作模式主要依靠校對和審核的思維及經驗,主觀性較大,漏錯率較高,而智能P&ID設計系統則要求工程師提前預計P&ID可能出現的問題,如圖面上未定義的形狀、管件連接尺寸錯誤、管道等級不一致、管線設備是否命名等問題,并用計算機語言進行表達,設置相應的檢查規則,智能地篩選出錯誤,并高亮顯示,極大地避免了主觀性失誤,提高繪圖質量和檢查效率。

(2)批量刷格式規則定制(FormattingRules)

當成品文件以電子文檔形式交付時,需將P&ID圖面內容設置成所要求的格式,如主工藝管線的顏色、線寬,設備的輪廓線顏色、線寬等。智能P&ID設計系統提供一種批量刷格式的規則設置(FormattingRules),將圖面上所有對象的格式一次性批量刷成規定的格式,效率高,出錯率低。

3.2報表提取

3.2.1數據結構定制

根據設計分工,報表中的數據可能來自于多個專業,如設備數據表,涉及到工藝、儀表、設備等專業。通過Engineering數據結構定制,使各專業只對本專業產生的數據擁有修改權,其他專業的數據可讀,但沒有權限修改,與Diagrams類似,涉及到權限的問題,通過設置數據庫內部的邏輯層次,實現權限的分配。

3.2.2自定義屬性定制與映射

智能P&ID設計系統內的數據并非全部由Diagrams錄入,Diagrams只錄入與P&ID相關的基礎數據,如位號、溫度、壓力、管線材質、介質、保溫等信息,而其他數據則由Engineering錄入或由其他模塊傳遞到Engieering平臺。所有數據需以屬性作為存儲和傳遞數據的載體,因此對應的數據需要定制相應的屬性。

Engineering自定義屬性定制的基本步驟是:在實施項目前期,收集項目資料,分析所有相關過程表格文件與成品文件的數據源,進行歸類分析,然后定制UDA。對由Diagrams和其他模塊或軟件平臺導入的數據,除需在Engineering中定制UDA之外,還需將Engineering的UDA與Diagrams的UDA進行一一映射,保證數據傳遞的準確性。以管線操作溫度為例,在Diagrams的UDA為SCPLIN_OpTemp,在Engineering的UDA為EngLine_OpTemp,該數據由Diagrams單點錄入,在Engineering中,需要將SCPLIN_OpTemp與EngLine_OpTemp建立映射關系,才能完成數據的傳遞。從前述過程可以看出,智能P&ID系統中的數據僅需單點錄入一次,保證了數據的唯一性,并可實現數據同步更新,若某一數據有所調整,其他與之相映射的數據都可實現自動更新。

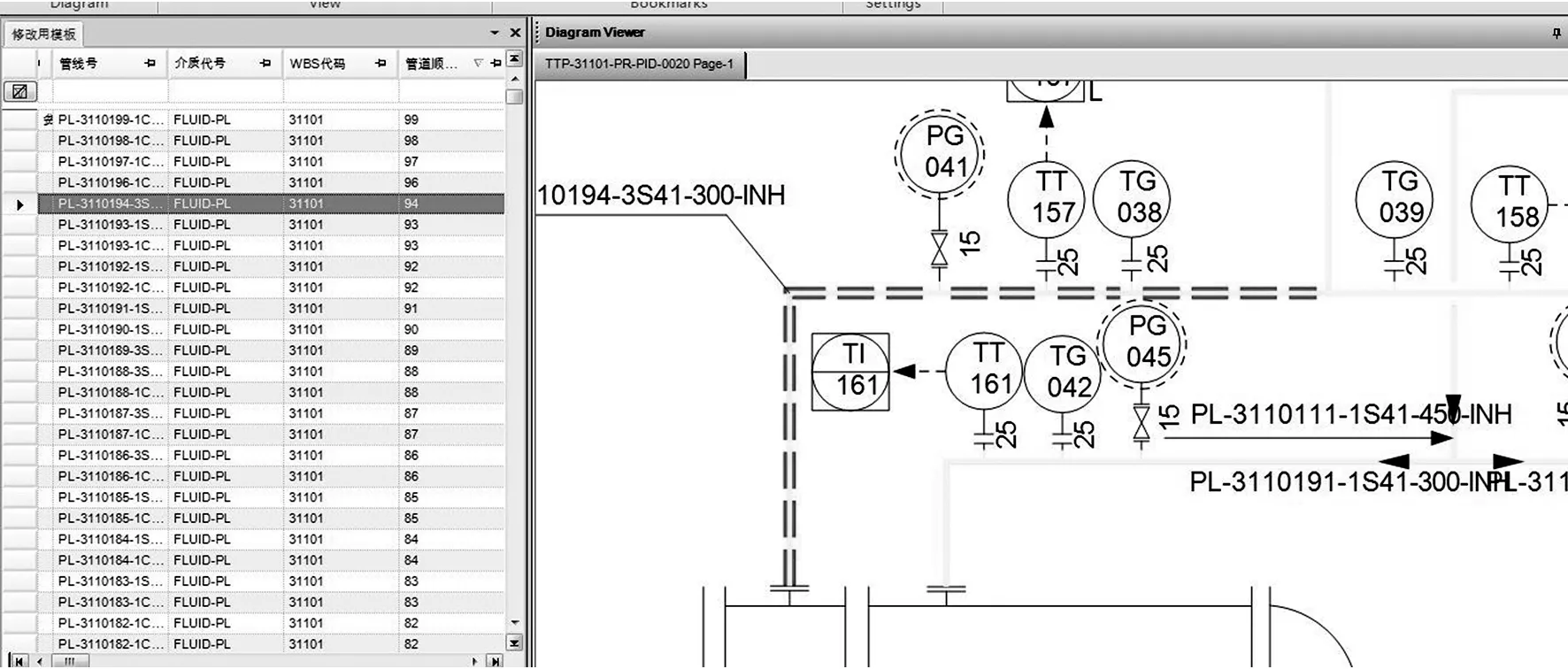

3.2.3數據傳遞、錄入、檢查與更新

圖2為Engineering與Diagrams的對象數據檢查結果,左側Engineering中箭頭所指管線與右側Diagrams中虛線顯示的管線是一一對應關系。數據結構與UDA定制完成后,需要將Diagrams中的數據傳遞到Engineering中,對Diagrams傳遞來的數據進行檢查,同時將其他數據源在Engineering中進行單點錄入,在Engineering中完成設計、校對、審核和版次管理等工作。

圖2 Engineering與Diagrams的對象數據檢查

3.2.4表格模板定制與報表提取

報表作為成品文件輸出或作為過程文件實現專業間的設計條件互提。其模板定制過程包括表頭部分的定制和數據部分的定制,表頭的定制類似于Excel單元格操作,操作簡便;而數據部分的定制,關鍵步驟是將屬性放置到表格的相應位置上去。表格模板定制完成后,即可實現報表數據的自動獲取與成品表格的一鍵輸出。

3.3二三維校驗

經Diagrams檢查規則對P&ID進行檢查、并經Engineering進行數據更新后,成品的P&ID圖紙將被發布到三維配管專業,進行二三維校驗。

3.3.1創建校驗規則

傳統的校驗方式是人工檢查,主要依靠工程師的經驗,而智能P&ID設計系統將工程師的經驗以及相關標準規范通過設置客觀規則,以計算機語言的形式表達出來,用二維P&ID來校驗三維模型。

校驗規則的創建需確定校驗范圍、校驗對象,并決定校驗參數,設置校驗條件,設置屬性在相應的設計階段內是否需要校驗,并設置校驗不匹配后的提示信息等。

隨著設計階段的深入,需要校驗的范圍也逐步擴大,比如,從基礎設計階段過渡到詳細設計階段時,需要增加對設備管嘴等級的校驗。

3.3.2二三維校驗

二三維校驗流程見圖3。

圖3 二三維校驗流程

二三維校驗主要檢查二維P&ID與三維模型是否一致,檢查二維與三維對象的層次、連接關系、命名、參數等,若出現不匹配,以顏色標記方式或報告列表方式顯示出來。

校驗結果主要分為匹配與不匹配,對不匹配的對象與參數,分以下幾種處理方式:

(1)由于工藝設計和配管設計的細節不同,如放空、排凝等造成的不匹配,可以接受。

(2)由于二維、三維對同一對象的提取方式不同,如二維與三維對管線起止點提取的屬性不同造成的不匹配,仔細確認后可以接受。

(3)對工程質量沒有任何影響的不匹配,如排凝點位置、安全閥接法、三通變徑等,可以接受。

(4)對于其他不匹配,需進行設計變更,主要檢查三維模型中的不一致。對于二維中的設計問題,應由配管與工藝專業商討后進行變更。

二三維校驗查出不匹配后,應盡快完成修改,避免影響采購和施工。二三維校驗突出了工藝與配管專業的協同設計,顯著提高設計效率和設計質量。

4 實施成果

經過Diagrams、Engineering和Schematic-3D-Integrator等相關模塊標準化實施及應用后,取得以下成果:

(1)以項目統一規定為基礎,進行Diagrams的前期定制,通過定制實現標準化。主要包括:圖例標準化、命名規則標準化、元件庫標準化、材料等級編號標準化、繪圖規則標準化。將設計方式標準化,不僅使P&ID美觀,而且更加準確、統一,標準化的實施限制了設計過程中的隨意性,提高設計過程及設計成品的質量。

(2)以Engineering作為數據集成管理平臺,實現了Diagrams基礎數據的傳遞與檢查修改,并能在Engineering中實現版次管理和專業間的協同設計,輸出符合要求的成品報表。在整個設計過程中,數據采用單點輸入的方式,所有數據只需輸入一次。如果數據進行調整,與之相關的上下游數據將進行實時更新,數據源一致性高,協同設計效率高,極大地減少了在數據流的處理和傳遞上耗費的時間,留給設計者更多時間進行設計本質工作。

(3)執行Schematic-3D-Integrator二三維校驗,用二維P&ID校驗三維模型,達成二維與三維模型的統一,生成二三維校驗報告,大幅降低錯誤率。

在實施過程中,總結提出的建議:① 智能P&ID設計系統強調設計流程管理,需將全專業整合到Engineering數據集成管理平臺,將整個設計流程標準化;② 需明確專業之間的分工,進一步細化專業分工,合理分配專業權限;③ 智能P&ID設計系統對于數據庫層次的理解至關重要,對于人力資源,應考慮既懂得軟件集成平臺又精通設計的復合型人才,統籌考慮,應對智能P&ID設計系統推廣過程中碰到的各種問題。

(4)實施過程中,需建立全專業的統一規定,做好頂層設計,加深標準化程度。

5 結 語

對于煉油設計行業而言,智能化、數字化和標準化的集成設計模式是大勢所趨。目前AutoCAD仍將是主流的P&ID繪制方式,隨著數字化集成設計、管理和移交需求的迅速增長,多個專業、一個平臺的集成設計方式必將得到廣泛應用,不但強調對設計文件質量的要求,同時強調對設計流程的標準化管理,這對公司的管理模式提出了挑戰。一方面,需要對企業自身能力進行評估,包括數據能力、技術、人才以及組織變革等方面;另一方面,需要將工程人員與管理人員不同的思考方式進行統一。因此,要求管理者推動企業理念轉型,打破業務部門與IT部門之間的界限,采用開放式思維,建立相互協作的企業文化。只有通過不斷地摸索與借鑒,才能實現設計流程的逐步標準化,使數字化集成平臺與設計工作的緊密結合,提升設計質量、設計效率和設計水平。

1高麒瀚, 江德正. 智能化工藝系統設計平臺技術在核電工程設計的應用探討[J]. 核科學與工程. 2014, 34(1):125-133.

2賈震江, 劉宇穗. 協同、三維設計技術在數字化電廠建設中的應用[J]. 電力建設. 2011, 32(4): 83-86.

3朱春田. 石油化工多專業協同設計與設計模式變革[J]. 石油化工設計. 2006, 23(2): 3-6.

4張瑞琪, 駱廣海. 智能P&ID設計系統在工程設計的應用[J]. 石油化工設計. 2004, 21(4): 16-20.

5鄭華東. 集成化設計在工廠設計中的應用及發展[J]. 石油化工設計. 2007, 24(4):21-22.

6王新平. 全生命周期信息集成智能變電站方案研究[J]. 科技情報開發與經濟. 2010, 20(33):96-99.

7米景平. 三維設計系統二三維校驗對設計質量的控制[J]. 計算機應用. 2008: 68-71.

8胡素萍. 工程設計中二三維校驗的探索與實踐[J]. 石油煉制與化工. 2009, 40(8): 71-73.

2016-03-01)

*李寧:工程師。2014年畢業于華東理工大學化學工程與技術專業獲碩士學位。從事石油與天然氣化工方面的設計工作。

聯系電話:(0532)80950361,E-mail:lining@cnpccei.cn。