大直徑2A14鋁合金壓力容器橢圓形封頭結構研究

田志杰 劉 娟 李聰穎 曹 娜 馬麗翠 李 蕊

首都航天機械公司 北京 100076

?

大直徑2A14鋁合金壓力容器橢圓形封頭結構研究

田志杰*劉娟李聰穎曹娜馬麗翠李蕊

首都航天機械公司北京100076

為了滿足運載火箭減重需要及大直徑2A14鋁合金壓力容器橢圓形封頭等匹配結構設計,采用母材與焊縫分別設計的方式,在0.56MPa承載條件下,計算得到母材設計厚度為4.2mm,焊接區設計厚度為7.0mm。采用單側減薄的加工工藝可獲得符合要求的不等厚零件,焊縫加厚區的寬度不小于40mm。Φ3350mm直徑鋁合金封頭結構采用8塊分瓣、45°均分的形式,封頭頂蓋直徑為Φ1400mm。

鋁合金封頭低匹配焊接

運載火箭貯箱是一種特殊的壓力容器,隨著我國航天工業的發展,對運載火箭貯箱的需求及安全性要求越來越高,而封頭是壓力容器的重要承壓部件,對封頭的成形精度要求也相應提高。在壓力容器設計中,封頭種類分為半球形、橢圓形、碟形、球冠形、錐形、平底形,其中橢圓形封頭作為一種受力良好、結構特性優越的封頭型式雖然被廣泛采用[1,2],但受力情況復雜[3-9]。封頭加工工藝一般分為整體成形與分瓣成形,整體成形主要有沖壓成形與旋壓成形以及爆炸成形、氣(液)壓膨脹成形等,分瓣成形工藝指的是分瓣壓制與拼焊成形[10-12]。

隨著新材料的研發,封頭的材料也多種多樣[13-15],現役型號運載火箭貯箱封頭材質為2A14鋁合金,該鋁合金為Al-Cu-Mg-Si系析出強化型高強鍛造鋁合金。具有高強低塑特性,有應力腐蝕及晶間腐蝕傾向,可焊性較差,焊縫與熱影響區容易產生過燒與裂紋,接頭延伸率低。大直徑鋁合金封頭分瓣壓制、拼焊成形時,焊接結構的性能在整個封頭的制造過程中顯得尤為重要,設計時必須與工藝相結合。

焊接接頭焊縫與母材的力學性能差異會導致焊接結構的強度失配[16-17]。2A14鋁合金熔焊焊縫為低匹配結構,接頭強度系數僅為0.6。為提高低匹配接頭的承載能力,要以焊縫與母材承載能力相等為目標,進行低匹配對接接頭的等強設計。

1 設計條件

1.1試驗材料

試驗板材為2A14鋁合金,其化學成分列見表1[18]。材料力學性能見表2[19]。

表1 2A14母材化學成分

表2 2A14鋁合金的力學性能

1.2封頭設計要求

封頭直徑為Φ3350mm,橢圓長短軸比值為1.6,計算壓力為0.56MPa,分瓣壓制與拼焊成形。為達到運載火箭減重的目的,減少冗余重量。

依據文獻1,設計溫度為常溫,材料許用應力:

[σ]t=430÷3=143 MPa

2 母材厚度計算及設計

2.1計算

封頭母材計算厚度按照下式計算:

(1)

式中,K為橢圓形封頭形狀系數,由文獻1查得,該值為0.76;pc為計算壓力,MPa;δh為封頭計算厚度,mm;Di為封頭內徑,mm; [σ]t溫下材料許用應力,MPa;φ為焊接接頭系數,雙面兩道焊接,100%無損檢測,此值為1.0。

將各設計數據代入式(1),可得:

當橢圓封頭長短軸比值≤2時,其有效厚度不小于3350×0.15%,即5.025mm[1]。

2.2設計

依據文獻1,設計厚度δdh為計算厚度δh與腐蝕裕量C2之和;名義厚度δnh為設計厚度δdh加上材料厚度負偏差C1后向上圓整至材料規格的厚度。依據運載火箭貯箱服役特點,貯箱充入推進劑燃料后,幾十個小時內就會發射,故腐蝕裕量C2取0mm,5~6mm厚鋁合金材料厚度負偏差0.32mm。此封頭母材由厚板化銑減薄而成,化銑誤差為0.2mm,受火箭減重需求,設計厚度δdh為5.6mm。

3 焊縫厚度計算

3.12A14鋁合金焊接接頭分析

熱處理可強化鋁合金接頭的性能不如母材好,抗蝕性、強度及塑性也比母材低。焊接接頭的薄弱環節可發生在三個部位:焊縫、熔合區、熱影響區,見圖1。焊縫的性能主要取決于焊絲的成分、焊接缺陷、熔合比以及成形系數;熔合區的主要問題是晶粒長大和過燒;熱影響區的主要問題是退火軟化和過時效。

圖1 鋁合金熱處理強化合金焊接接頭的組織

焊縫是焊接過程中接頭處于熔化的狀態部分;熱影響區是焊接過程中母材因受熱的影響,雖然未熔化但發生金相組織和機械性能變化的區域;熔合區是在焊接接頭中,焊縫向熱影響區過渡的區域。熔合區的溫度處于固、液相線間,溫度梯度大,金屬處于部分熔化狀態,晶粒粗大,化學成份和組織不均勻。冷卻后的組織為過熱組織,使該區塑性和韌性下降,性能惡化。成為焊接接頭的薄弱地帶。而且此處接頭斷面發生變化,引起應力集中,很大程度上決定著焊接接頭的性能。在力學性能試驗中,試片拉斷的部位往往發生在這一區域。

3.22A14鋁合金焊接接頭特點

(1) 2A14鋁合金焊后強度低,焊后熱影響區軟化明顯。采用鎢級氬弧焊焊接后,焊縫強度僅為基體金屬強度的60%。由于貯箱結構尺寸大,不可能進行焊后熱處理,為彌補焊接區的強度下降,采取局部增加焊接區厚度來補償。

(2) 2A14鋁合金焊接熱裂紋傾向嚴重。經焊接加熱后,焊縫金屬沿晶界的低熔點共晶體將重新熔化,嚴重時,會形成過燒,并發展為熱裂紋。焊接熱輸入的控制是防止過燒的有效手段。

(3) 2A14對應力集中十分敏感,焊縫表面的缺陷,焊縫正面、反面余高的急劇過渡都可能成為應力集中源,從而顯著降低貯箱的承載能力。

3.32A14鋁合金焊接接頭厚度設計

2A14鋁合金接頭強度系數為0.6,是典型的低匹配結構,封頭采用雙面兩道焊接,100%X射線無損檢測(按航天行業標準QJ2698,Ⅰ級焊縫合格),接頭處材料許用應力:

[σ]t=143×0.6=85.8MPa

利用式(1),計算得到接頭處計算厚度:

接頭處設計厚度δdh2為8.32mm,8~10mm厚鋁合金材料厚度負偏差0.5mm。此封頭母材由厚板化銑減薄而成,化銑誤差為0.2mm,受火箭減重需求,設計厚度δdh為9.0mm。

4 封頭結構設計

4.1母材與焊縫結構設計

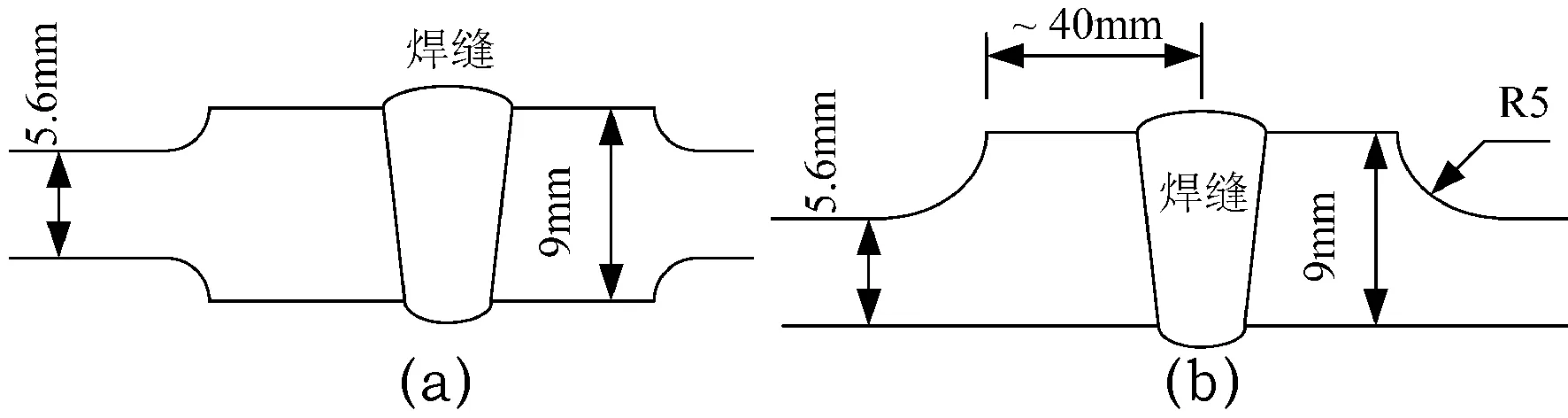

低匹配焊縫余高及蓋面焊道寬度的適當增加,能夠降低焊縫內部應力,有助于低匹配接頭焊縫區承載能力的提高。依據2.2及3.3計算的厚度,為了得到等匹配的設計結構及良好的受載狀態,宜采用內外對稱的結構形式,見圖2(a),同時設計板材厚度差異形成的過渡圓弧半徑。

圖2 焊縫結構設計

為了獲得圖2(a)不等厚分瓣零件,需要利用機械銑或者化學銑的方式進行厚板的減薄處理,而兩側均勻減薄的工藝實現難度大,工程上,多采用單側減薄的工藝加工零件,見圖2(b)。鋁合金焊接接頭中焊縫金屬、熔合區、熱影響區、淬火區、軟化區等區域的力學性能均低于母材,為了保證母材與焊縫區域等匹配的結構,焊縫加厚區的寬度一般不小于40mm。為了減少應力集中,薄厚板間過渡半徑R為5mm。

4.2封頭結構

Φ3350mm直徑鋁合金封頭分瓣壓制、拼焊成形時,采用8塊分瓣、45°均分的形式,分瓣采用10mm厚的板材制造成型,測量易發生工藝減薄的部位,制定化銑減薄方案,分別得到焊接區及非焊接區的厚度,見圖3,將余量去除,有效部分包含了焊接區與非焊接區,獲得需要的分瓣零件。封頭分瓣大端尺寸為1316mm,封頭頂蓋直徑為Φ1400mm,結構形狀見圖4。

圖3 分瓣零件化銑示意

圖4 封頭設計圖與實物

5 結語

(1)大直徑運載火箭2A14鋁合金封頭拼焊制造時,采用母材與焊縫分別設計的方式,在0.56MPa承載條件下,母材設計厚度為5.6mm,焊接區設計厚度為9.0mm。采用厚板化銑減薄的方式,分別得到焊接區及母材的厚度。

(2)采用單側減薄的工藝加工不等厚零件,可獲得母材與焊縫區域等匹配的結構,焊縫加厚區的寬度不小于40mm。

(3)Φ3350mm直徑鋁合金封頭采用8塊分瓣、45°均分的形式,封頭頂蓋直徑為Φ1400mm。

1GB150.1~150.4-2011,壓力容器[S].

2GB/T25198-2010,壓力容器封頭[S].

3華凱旋,余小魯,王柯智. 大型壓力容器厚壁封頭成形工藝及質量控制研究現狀分析[J].鍛壓技術.2015,40(2).

4曾玲芝。氨合成塔封頭結構設計與應力分析[J]. 化工裝備技術.2011,32(5):19-22.

5R.C.Carbonari,P.A.Muoz-Rojas,E.Q.Andrade,ect.Designofpressurevesselsusingshapeoptimization:Anintegratedapproach[J].TheInternationalJournalofPressureVesselsandPiping.2011,88(5-7):198-212.

6Magnucki,K.;Szyc,W.;Lewinski,J.Minimizationofstressconcentrationfactorincylindricalpressurevesselswithellipsoidalheads[J].TheInternationalJournalofPressureVesselsandPiping.2002,79(1):841-846.

7Skopinsky,V.N.;Smetankin,A.B..Parametricstudyofreinforcementofpressurevesselheadwithoffsetnozzle[J].TheInternationalJournalofPressureVesselsandPiping.2003,80(5):333-343.

8LiJ.Z.,LiuY.H.,CenZ.Z.,ectFiniteelementanalysisforbucklingofpressurevesselswithellipsoidalhead[J].TheInternationalJournalofPressureVesselsandPiping.1998,75(2):115-120.

9朱燕梅,許進文. 碟形封頭的幾何參數和應力分析[J].石油化工設計. 2008,25(4):8-10。

10陳帥峰,王守東,雷玉川等。大型厚壁橢圓封頭多次熱沖壓成形分析[J].鍛壓技術.2015,40(2):37-40+59.

11王妍娜. 大直徑球形封頭沖壓展開下料尺寸的計算[J].吉林化工學院學報.2011,28(9):46-48.

12劉英東.大型厚板瓜瓣封頭頂圓板成型技術的改進[J].壓力容器.201532(3):66-70.

13崔軍,張海波,葛新生等。鋯制封頭成形方法的試驗研究及其實踐[J].壓力容器. 2009,26(7):42-45。

14李文軍,朱新樂,高軍松. 哈氏合金B-3/304爆炸復合板封頭的制造[J].壓力容器. 2009,26(5):56-59。

15A.Vafaeesefat,A.Khani.HeadShapeandWindingAngleOptimizationofCompositePressureVesselsBasedonaMulti-levelStrategy[J].AppliedCompositeMaterials.2007,14(5-6):379-391.

16趙智力,方洪淵,楊建國等. 低匹配對接接頭的“等承載”設計及拉伸疲勞行為[J].機械工程學報,2010,46(10):75-80.

17段小雪,張彥華,熊林玉等. 裂紋位置對強度失配焊接接頭極限載荷的影響[J].焊接學報,2013,34(6).

18GB/T3190-2008,變形鋁及鋁合金化學成分[S].

19GB/T3880.2-2012,一般工業用鋁和鋁合金板、帶材第2部分:力學性能[S].

2016-02-24)

*田志杰:高級工程師。2007年畢業于北京航空航天大學材料加工工程專業獲碩士學位。從事運載火箭貯箱制造及焊接技術研究,發表文章二十余篇。聯系電話:15101695568,E-mail:tzhj_2004@126.com。