管廊結構與管道應力空間協同分析方法

甄 軍 殷廣慶 任 偉 鄧云川

中海油山東化學工程有限責任公司 濟南 250101

?

管廊結構與管道應力空間協同分析方法

甄軍*殷廣慶任偉鄧云川

中海油山東化學工程有限責任公司濟南250101

針對設計中存在的問題提出采用管廊結構與管道應力空間協同分析的方法,管道應力分析時采用管廊結構的實際剛度,得到了精確的支座反力。結果表明考慮結構剛度后,管道支座反力有較大變化。

管廊結構管道應力分析空間協同分析

在化工、石油化工工程設計中,管廊是一項常見的、重要的特征構筑物。在項目場地分布面寬,既容易引起各方評論,又容易得到各方領導的重視。管廊設計工作不難,但其中有一些事項容易被忽視。

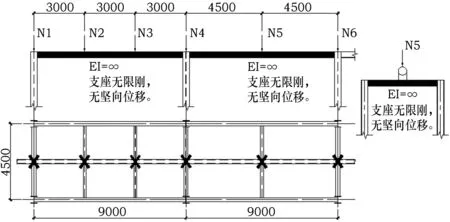

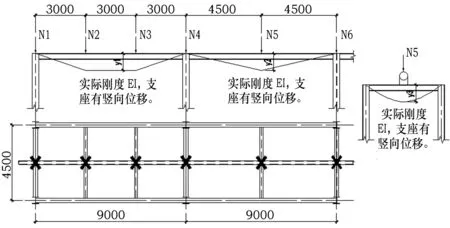

目前,管廊結構計算與管道應力分析由不同專業分別完成,管道應力分析假定管道支座結構剛度無窮大,沒有支座位移(見圖1)。管廊結構計算時,把管道應力分析的支座反力作為荷載施加于結構上。但實際工程中,結構剛度不可能無窮大,管道支座處均有支座位移(見圖2)。這導致了管道應力分析的不準確,同樣導致結構計算的不準確,給工程設計帶來安全隱患。

圖1 管道應力分析計算假定

圖2 管道支座實際位移

1 工程設計趨于集成化、協同化、數字化

從理論上講,無論是管廊結構的梁、柱等構件,還是管道本身,都具有一定的剛度和變形。只要把結構模型和管道應力計算模型進行耦合,使管道應力計算考慮結構的實際剛度和變形協調,那么管道的支座反力就是精確解。

但問題在于結構計算和管道應力分析分屬于不同的專業。結構設計專業根據國家建筑結構相關規范進行設計,管道專業則根據管道應力計算相關規范進行分析,這二者之間一般只存在單向提條件的流程。同時,采用的分析程序也都是為各自開發的專業軟件,均未考慮管廊結構與管道應力空間協同分析的需要。

目前,國家出臺了各種相關政策及規程,用以推進建筑信息化模型(BIM)、工廠數字化模型(SP3D、PDMS)等技術的發展,工程設計越來越趨于集成化、協同化、數字化。在此背景下,本文通過梳理工程設計中的結構計算和管道應力分析程序,找到了可以進行管廊結構與管道應力空間協同分析的軟件,并通過工程實踐證明了采用空間協同分析方法的準確性。

2 空間協同分析方法

本文將空間協同分析分三個方面來展開,分別是:① 協同軟件的選擇;② 協同分析流程;③ 注意事項。

2.1軟件的選擇

目前,結構專業的計算分析軟件眾多,國際上比較知名的通用有限元分析軟件有很多,例如Analysis、STAAD.PRO、SAP2000等。通過考察,由美國Bentley出版的STAAD.PRO軟件集合了結構建模、后處理、鋼結構設計、管道等模塊,使得管道應力分析可以采用結構的實際剛度,進而得到管道支座反力的精確解。因此,空間協同分析中結構分析程序選定為STAAD.PRO。

管機專業的管道應力分析軟件也比較多,設計公司常用的有CAESAR II、ATUO PIPE、CAEPIPE等,為了比較和驗證軟件的計算結果,選定CAESAR II及ATUO PIPE軟件,其中的ATUO PIPE是與STAAD.PRO集成在一起的。

2.2分析流程

協同分析流程見圖3。

圖3 空間協同分析數據流轉

(1)分別在STAAD和AUTOPIPE中建立結構模型和管道模型,該項工作由結構專業和管道專業人員分別完成。

(2)管道專業將AUTOPIPE的管道模型抽出并交與結構專業,結構專業將該模型導入STAAD中,在STAAD中完成模型的耦合,并將耦合后協同模型交與管道專業。

(3)管道專業在AUTOPIPE中進行協同模型的管道分析,該分析結果會考慮到結構剛度對管道的影響,使管道應力計算更接近真實情況,同時也會得到管道對結構的反力,而該反力正是管道對結構作用的真實反映。

(4)管道專業將應力分析結果中管道對結構的作用力提交結構專業,供結構專業進行結構分析。

(5)由于管道應力分析工況和結構分析工況不同,所以結構專業在得到管道分析數據后需對管道分析各個工況下荷載作用進行分解,并按照結構專業的管架設計工況進行重新組合。

(6)結構專業根據規范要求,在STAAD軟件中對考慮管道作用的結構模型進行分析計算。管道與結構模型耦合見圖4。

(7)管道工況與結構工況的對接:由于管道分析組合工況和結構分析組合工況不同,所以需要將管道分析的各個工況進行拆分后重新組合為結構工況,見圖5。

圖4 管道與結構模型耦合

圖5 空間協同分析流程

2.3注意事項

(1) CAESAR II模型導入到AUTO PIPE過程中可能發生支吊架定義缺失或定義錯誤的問題,需要核對支吊架的約束形式等信息。

(2)AUTO PIPE中固定點的約束形式定義為Anchor,若定義成Guide + V-Stop + Line-Stop的三種獨立的約束形式,則分析報告會將三種約束形式的荷載分為3組結果顯示,而不會自動疊加,這與CAESAR II的分析方式有差別。

(3)AUTO PIPE自主建立的管道應力分析模型與STAAD結構模型有很強的識別和匹配,通過CAESAR II Neutral File轉化而來的AUTO PIPE管道應力分析模型,則需要較為仔細的核對,才能防止錯誤,需要引起重視。

(4)CAESAR II和AUTO PIPE的管道應力分析方式有所差異。CAESAR II對OPE工況結果分析是一次獲得,若要得到單個荷載的信息需要通過疊加計算才能獲得;AUTO PIPE的分析結果是直接得到單個荷載的結果,將疊加的方法完全開放給用戶,使其根據自己需要獲得疊加結果。AUTO PIPE的管道應力分析結果導入到STAAD結果模型中是以單個荷載分計算工況導入,結構專業根據相關專業規范進行組合疊加。

(5) 為了使得AUTO PIPE管道應力分析模型與STAAD結構分析模型能夠更好的匹配和連接,管道應力分析工程師建立模型最初定義管系起點時即按照總圖坐標進行定位;結構分析工程師將結構模型的定位也放置在總圖定位的坐標上,這樣模型導入時,管道應力分析模型即可以STAAD結構分析實現自動連接,減少手動將管道支座與梁柱相連的工作量和檢查匹配的工作量。

3 工程實例

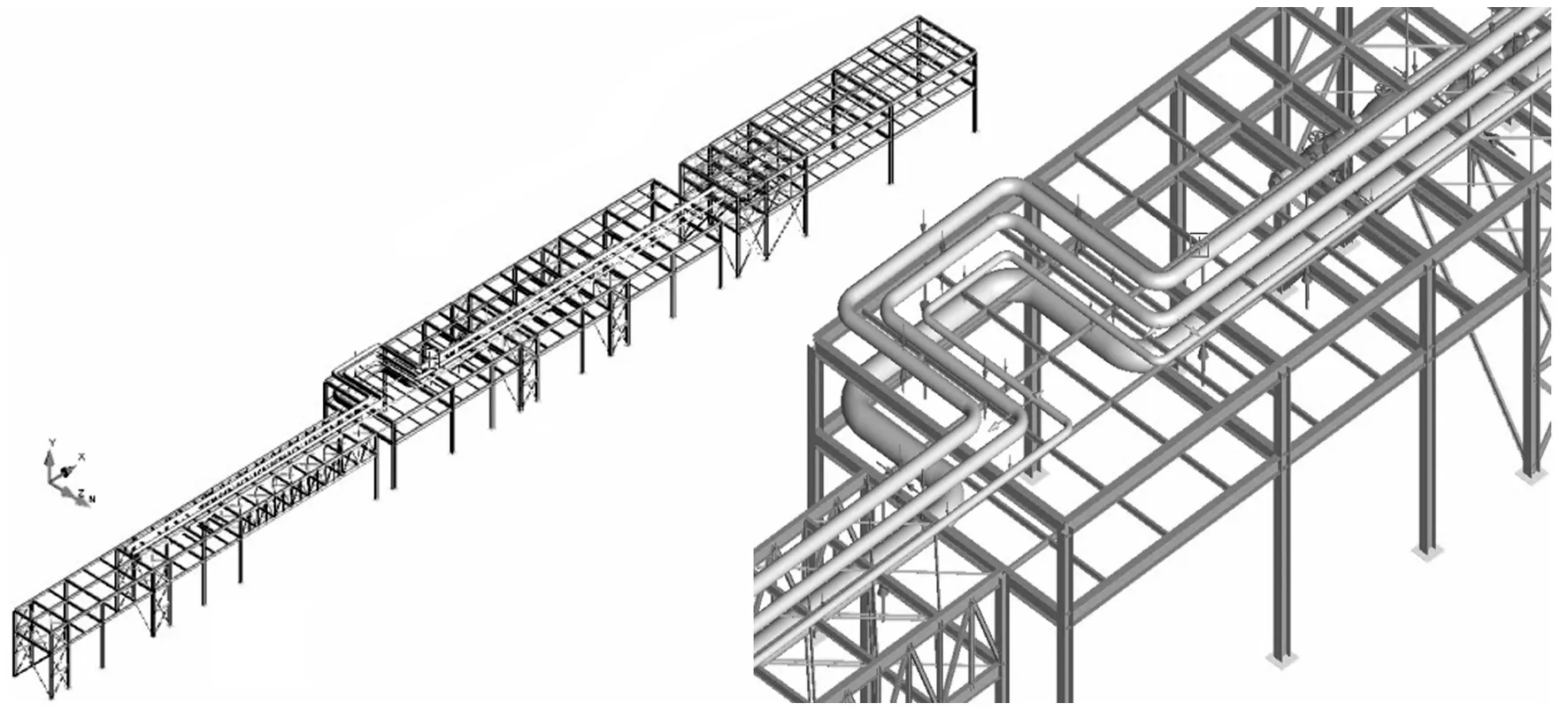

某項目工藝區管廊,選取其中PP4~PP6段,總長度163.45m,縱向21個柱距,大部分為2層,局部3層,見圖6。通過對比協同分析與非協同分析的管道應力分析數據,結果表明考慮結構剛度后,管道支座反力有較大變化。

圖6 PP4~PP6空間協同分析模型

支座節點位移見表1。由此看出,未考慮空間協同分析的計算結果中,因為假定支座位移為零,因此豎向位移全部為零;采用空間協同分析方法,考慮結構實際剛度的結構支座的位移達到了9.68mm,同時水平向位移也有較大變化,這種變化將會對關系產生一定的影響。由此可見,工程中結構的實際變形不可忽略。

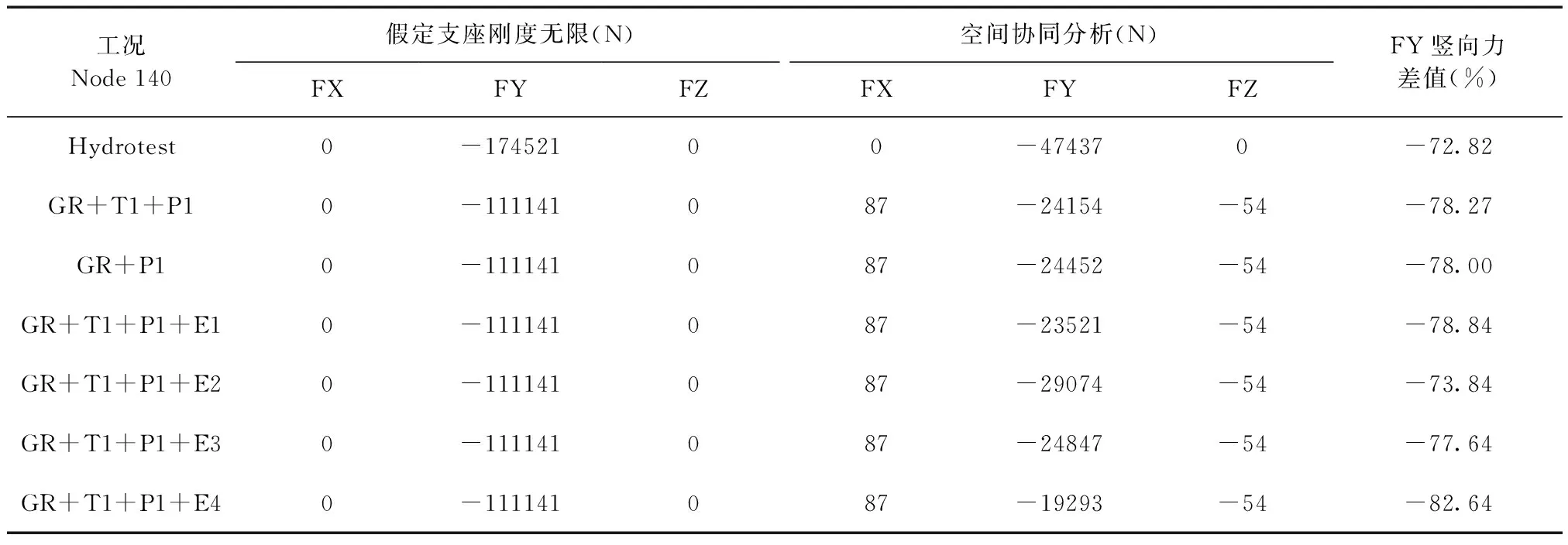

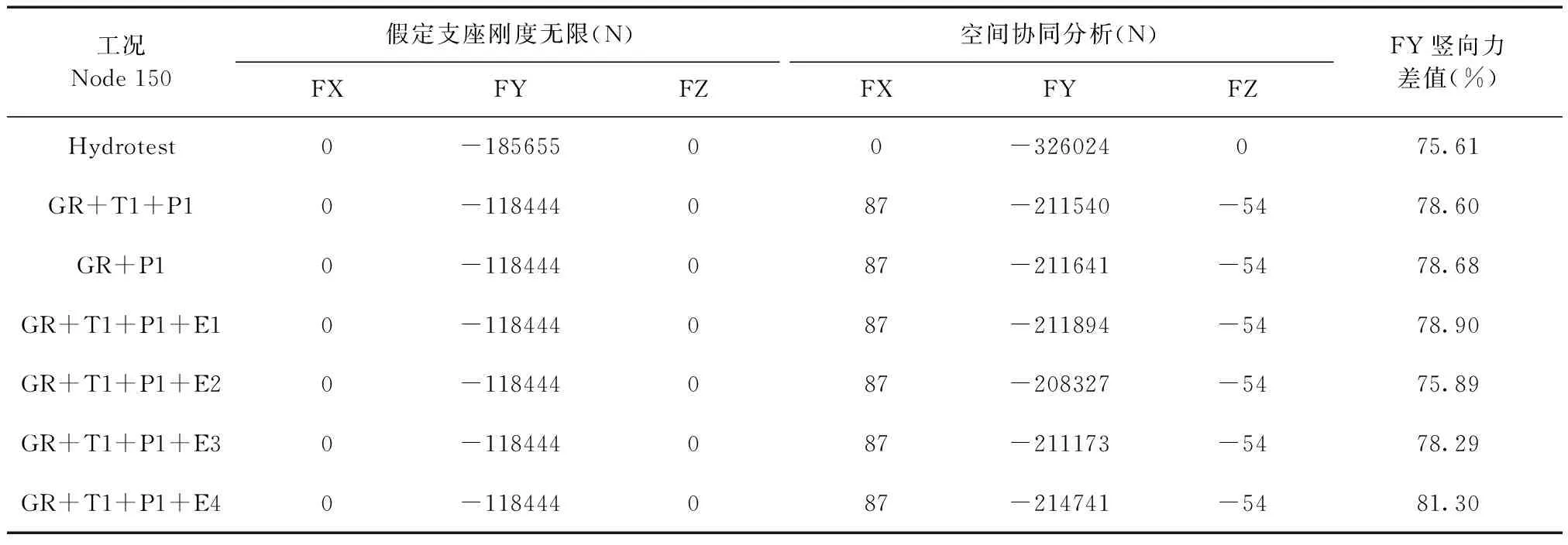

表2、表3為V-Stop支座節點反力,節點140位于桁架中間橫梁處,兩端與下弦鉸接,橫梁變形較大,由于考慮結構變形而產生了卸載,支座反力相比無限剛度假定減少很多;節點150位于框架梁處,兩端與鋼柱剛接,橫梁變形教小,由于支座豎向變形小支座反力增大很多。

表4為Anchor支座節點反力,由表中數據可以看出,在考慮結構實際剛度后,最明顯的變化就是豎向內力,差值達到50%左右,水平向內力亦有變化,但變化幅度較小,差值為0%~25%。

4 結 語

通過上述分析可以得到結論:

(1)管廊結構與管道應力協同分析從計算原理及實際操作層面均可行。

(2)管廊結構耦合結構前后載荷變化明顯,尤其是大跨度桁架處由于結構變形引起支架載荷重新分配,支架受力變化較大。建議對于大載荷大跨度桁架設計進行進一步分析,以優化設計;對于敏感管道及設備管口配管也應該考慮結構剛度位移等因素。這也與軟件廠家建議相符合。

表2 V-Stop支座節點反力對比(Node 140)

表3 V-Stop支座節點反力對比(Node 150)

表4 Anchor支座節點反力對比

(3)通過協同設計,結構專業提前介入管道布置及應力分析工作,并梳理了應力分析結果,保證了結構設計輸入的準確性。

(4)經過不同軟件的相互驗證,可以增強對設計工作的把控能力。

(5)在保證安全適用的基礎上,整個結構的用鋼量可以得到優化。

1GB 51019-2014,化工工程管架管墩設計規范[S] .北京:中國計劃出版社,2014.

2016-05-30)

*甄軍:結構工程師。2008年畢業于青島理工大學結構工程專業獲碩士學位。現從事結構設計工作。

聯系電話:13573761922,E-mail:zhenjun@cnooc.com.cn。