多垛位多品種碼垛機碼垛路徑算法

蔣孫權,孟愛華,劉 帆,張 梅

(杭州電子科技大學 機械工程學院,杭州 310018)

多垛位多品種碼垛機碼垛路徑算法

蔣孫權,孟愛華,劉 帆,張 梅

(杭州電子科技大學 機械工程學院,杭州 310018)

為了實現碼垛機的多垛位多品種運行,提出一種安全、高效的路徑算法。控制系統采用PLC控制技術、伺服電機技術、多種傳感器元件和觸摸式人機界面等先進控制技術與控制元件。路徑算法以全局坐標與局部坐標的空間變化作為碼垛距離計算的理論依據,用實例分析了一個多垛位多品種碼垛路徑算法,在某食品企業中使用大大提高了堆垛效率。

碼垛機;多垛位多品種;路徑算法;PLC

0 引言

現今,半自動、全自動碼垛機,通過不斷改進,已廣泛用于石油化工粉粒產品、化肥、糧食、食品、飲料、藥品、水泥等袋裝和箱裝物料的碼垛作業[1,2]。

而現今企業的抓手碼垛機無法實現一機多產品、一機多盤、一機多線等情況。抓手碼垛機本身無法對對象進行識別檢測。一旦產品(或包裝件)類型、參數發生頻繁變化,必然導致抓手碼垛機無法快速識別,空等時間過長,無法適應對象和環境的快速變化[3]。

近年來,由于可編程控制器(PLC)具有功能強、可靠性高、適應性好、編程簡單、控制靈活方便、體積小等優點,在工業生產線中得到了廣泛應用,被譽為當代工業自動化的三大支柱之一。以PLC和交流伺服系統為基礎組成的碼垛機[4],控制系統簡潔、方便,自動化程度較高,可極大提高生產效率。

而今大部分文章是講述碼垛機的整體控制系統的設計,很少涉及碼垛機在碼垛過程的控制邏輯,所以有必要研究碼垛機的邏輯控制算法。因此本文基于應用了PLC+HMI+伺服驅動的抓手碼垛機,設計了一種可以實現多垛位選擇和多品種變換碼垛機的路徑算法。本算法可以實現單個品種和多個品種在各個垛位上的選擇碼放,具有極強的通用性。

1 系統概述

以某公司的食品貨物碼垛機為例,其控制系統包括:PLC、觸摸屏、伺服驅動器、伺服電機、抓手氣缸、位置傳感器、若干指示燈和開關按鈕等組成。

抓手碼垛機工藝過程:包裝、稱重、貼標好的合格貨物就位于待夾持位置后,夾具整體下降,執行夾緊動作,然后上升、水平移動至碼垛位置,下降、松開夾具將貨物放置于碼垛位,然后再上升、水平移動至加持位置上端等待,完成一個碼垛周期。通常在水平移動時還伴隨一個夾具的旋轉過程,以使貨物交叉碼放。

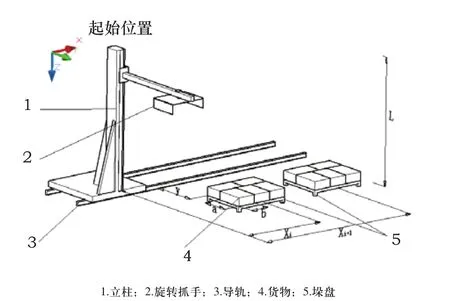

碼垛機工作原理如圖1所示,其中沿軌道方向為X軸方向,抓手運動方向為Y軸方向,沿立柱方向為Z軸方向。3臺伺服電機分別對X、Y、Z三個方向進行驅動,控制三個方向的動作。三相交流電機控制抓手的旋轉,氣缸控制抓手的夾取動作。貨物被夾取后,通過三個伺服電機和一個三相交流電機控制貨物堆放的具體位置。

圖1 碼垛機的工作原理

2 工作要求和控制算法

2.1定位計算原理

在定位功能中,作為定位控制時設定目標位置的方法有兩種:增量方式(相對地址)和絕對方式(絕對地址)。增量方式的位置原點隨著移動過程一直在改變,以當前停止的位置作為位置原點,通過指定移動方向和移動量(相對地址)進行下一步的移動。而絕對方式通過指定一個原點,原點位置不隨著移動過程而改變,以原點位置為基準指定位置(絕對位置)進行定位,與起點位置沒有關系。本控制方式的定位方式采用增量方式(相對地址),以貨物抓取點為全局的坐標原點O,建立全局坐標系XOY,垛位中心作為局部坐標的原點O',建立局部坐標系X' O' Y'。 以貨位相對于垛位中心的正負移動量稱為局部變量;貨物抓取點與垛位中心的正負移動量稱為中心偏移量;從貨物抓取點到指定貨位的移動距離稱為全局變量,即碼垛機抓手需移動的距離。因此,碼垛過程在X、Y方向上的正負移動量的通用表達式為:中心偏移量+局部變量。例如點A在局部坐標系中的坐標值為(x' , y'),則在全局坐標系中的坐標值為(x+x' , y+y' ),如圖2所示。

圖2 坐標變換示意圖

2.2碼垛邏輯

本實例選擇九腳平板1210A塑料托盤[5],尺寸為1200×1000×140mm,而一般的食品包裝箱的長寬尺寸大約為600×400mm,根據合理的安排和布局,選擇每層5個的碼放方式:3個縱向放置,2個橫向放置。所以不同貨位相對于垛位中心的距離與貨物的長寬尺寸相關。因此需要將各個品種的貨物的尺寸、垛盤與待抓取點的距離、待抓取點與傳送帶在Z軸方向上的距離等參數輸入觸摸屏,如圖3所示。同時層與層的堆放形式上,相鄰層整層錯位180°的形式堆放,確保貨物的堆放穩定性和安全性。

垛位與路徑選擇方法,運用實例講述其邏輯順序:當有品種1和2時,且選定品種1堆放垛位1和垛位4,品種2堆放垛位2和3(一個垛位只可讓一個品種選定)。在輸入圖4中所要求的參數后,運行開始程序。當檢測到貨物為品種1時,控制程序會輸出指令將貨物堆放至垛位1。直至垛位1上堆放的貨物滿額后,會就近選擇(離抓取點最近)垛位--垛位4。而垛位1上會有相應的指示,通知智能叉車取走垛位1的貨物,取走后放入相應的垛盤,此時表示垛位1可再次堆放貨物。接著,在垛位4被堆滿后,再次就近選擇垛位,若垛位1已準備就緒,即選擇垛位1堆放。若無可堆放垛位,即進入等待階段。同時在品種1運動過程中,若切換貨物品種2,則控制程序會輸出指令堆放貨物至垛位2,循環順序各個品種相同。當然,由于貨物產量的變化,在切換品種的設定垛位時,必須清除有垛位設定變化的垛位上的貨物,否則控制程序將不會輸出指令往此類垛位上堆放,避免不同貨物在同一垛位上堆放。

圖3 觸摸屏--參數輸入界面

2.3路徑算法

PLC會根據當前堆放地點已有的貨物數,進行數值運算。計算出在當前垛位上,已堆放的層數以及下一件貨物將要堆放的具體位置。

若已堆放的貨物數為N;按照設置的堆放形式,每層放置的貨物數量為5;則N被5除的帶余除法表達式為N=A×5+B,其中A為商數,表示當前貨物應該放置的層數;B為余數,表示當前層數對應的位置數。

在距離設置運算方面,采用加減補償運算來實現,第1、2、3、4、5號貨位相當于A為偶數,余數B分別為1、2、3、4、0。第6、7、8、9、10號貨位相當于A為奇數,余數B分別為1、2、3、4、0。將貨物待抓取點作為全局坐標原點,垛位中心作為局部坐標原點,則各個擺放位置的距離運算如下:

1號貨位:

X軸運行距離為Xi-b,Y軸運行距離為Yi+(a+b)/2;

2號貨位:

X軸運行距離為Xi,Y軸運行距離為Yi+(a+b)/2;

3號貨位:

X軸運行距離為Xi+b,Y軸運行距離為Yi+(a+b)/2;

4號貨位:

X軸運行距離為Xi-a/2,Y軸運行距離為Yi+a;

5號貨位:

X軸運行距離為Xi+a/2,Y軸運行距離為Yi+a;

6號貨位:

X軸運行距離為Xi-a/2,Y軸運行距離為Yi;

7號貨位:

X軸運行距離為Xi+a/2,Y軸運行距離為Yi;

8號貨位:

X軸運行距離為Xi-b,Y軸運行距離為Yi+(a+b)/2;

9號貨位:

X軸運行距離為Xi,Y軸運行距離為Yi+(a+b)/2;

10號貨位:

X軸運行距離為Xi+b,Y軸運行距離為Yi+(a+b)/2。

式中:a:貨物的長;b:貨物的寬;y:貨物在起始點與堆放點在Y軸方向上的距離;xi:貨物在起始點與各個堆放點在X軸方向上的距離。

Z軸的運行距離根據公式H=L-A×hi進行計算,其中hi為貨物的高度,即堆放一層的高度;L為碼垛機的總高度;H為碼垛機沿Z軸方向需要運行的距離。

3 企業應用情況

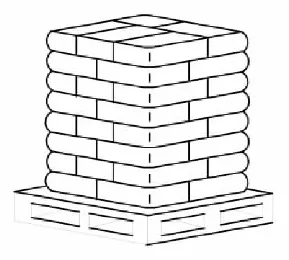

在企業的協助下,搭建實際的抓手碼垛機和相應的碼垛工控柜后,并輸入本文所研究的控制程序。通過搬運一定數量貨物,檢測此套控制程序的實際運用情況。在機器運行過程中,對于品種之間的切換和垛位之間的選擇都完整的按照邏輯順序所運行。圖4為貨物碼放的效果圖。在整個碼放過程中,自動化碼垛比人工碼垛的時間減少了大概50%,提高了工作效率,且減少了人力成本,同時減小了生產事故的發生率。

圖4 垛位效果圖

4 結束語

本文提出了一種碼垛機的多品種多垛位的控制系統,組合PLC+HMI+伺服的控制方法。并針對PLC程序編寫了一套適用多品種、可完成多垛位選擇性碼垛的邏輯控制算法。此算法以貨物待抓取點為全局坐標原點,以垛位中心為局部坐標。在全局坐標下,計算碼垛機全局坐標原點與各個碼垛位置的增量坐標。同時此碼垛算法可以實現一機多產品、一機多盤情況,克服了因產品尺寸參數和垛盤位置的改變而導致碼垛機器人的無法快速響應,降低工作效率和造成成本浪費等缺點。本控制系統為抓手碼垛機的應用提供了一種通用的路徑邏輯運算方法,增加了碼垛機的適用性和穩定性。

[1] 左青,王貴生.全自動碼垛機的應用[J].中國油脂,2010,(02):64-66.

[2] 胡洪國,高建華,楊汝清.碼垛技術綜述[J].組合機床與自動化加工技術,2000,(06):9-11.

[3] 李曉剛,劉晉浩.碼垛機器人的研究與應用現狀、問題及對策[J].包裝工程,2011,(03):96-102.

[4] F. H,Y. C, S. Z. Application of Fuzzy Control in the Stacker Crane of an AS/RS[C].2008:508-512.

[5] 吳海鳴.現代物流裝備--塑料托盤[J].今日科苑,2006,(11):140-141.

A Stacking path algorithm for stacker with different positions and different species

JIANG Sun-quan, MENG Ai-hua, LIU Fan, ZHANG Mei

U653.928.+5

B

1009-0134(2016)10-0130-03

2016-08-02

浙江省大學生科技創新活動計劃(新苗人才計劃)(2015R407058);浙江省教育廳項目(Y201224182)

蔣孫權(1991 -),男,浙江紹興人,碩士研究生,主要從事智能材料及器件性能分析與控制、機電一體化設備開發等方面的研究。