基于I-PCI法的后勤保障裝備零部件檢驗的質量控制

楊冰峰,于戰果,匡小平,張 堯

(1.軍事交通學院 研究生管理大隊,天津 300161; 2.軍事交通學院后勤裝備勤務保障中心,天津 300161)

?

基于I-PCI法的后勤保障裝備零部件檢驗的質量控制

楊冰峰1,于戰果2,匡小平2,張堯1

(1.軍事交通學院 研究生管理大隊,天津 300161; 2.軍事交通學院后勤裝備勤務保障中心,天津 300161)

為提高后勤保障裝備零部件檢驗的質量,綜合分析了零部件的關鍵質量特性和測量系統,利用改進的過程能力指數對零部件的生產工藝過程進行質量控制,最后通過實例驗證了本方法的可行性。

零部件檢驗;過程能力指數;質量控制

后勤保障裝備零部件檢驗的質量控制工作主要由兩部分構成:零部件生產工藝過程中的關鍵質量特性分析和測量系統分析。通過綜合分析關鍵質量特性和測量系統,可以得出行之有效的后勤保障裝備零部件檢驗的質量控制方法。

1 基于過程能力的關鍵質量特性分析

1.1過程能力指數(PCI)

過程能力指零部件在生產工藝過程中質量特性滿足要求的能力,這種能力表現在質量特性值的波動程度上[1]。波動程度越小,過程能力越強;波動程度越大,過程能力則越弱。過程能力指數表示零部件質量特性的過程能力滿足零部件質量要求的程度,用質量標準和過程能力的比值來表示。過程能力指數具有不同的計算形式(假定質量特性值均服從正態分布),主要有4種形式。

(1)質量特性分布中心μ與公差中心M重合。

(1)

式中:T為公差范圍;σ為總體標準差;S為樣本標準差;TU為質量要求的上限值;TL為質量要求的下限值。這里的Cp又被稱作潛在過程能力指數。

(2)質量特性分布中心μ與公差中心Μ不重合。

(2)

k=2|M-μ|/(TU-TL) 為μ關于M的偏移度。Cpk又被稱作實際過程能力指數。

(3)只對質量上限有要求,對質量下限無要求。

(3)

(4)只對質量下限有要求,對質量上限無要求。

(4)

1.2關鍵質量特性的過程能力評定

過程能力評定是質量控制工作的重要環節。只有過程能力符合質量要求,才能利用科學的方法判斷質量特性是否處于穩定狀態;當過程能力沒有達到質量要求時,必須先查找原因,糾正生產工藝過程中的錯誤,提高過程能力并使其達到質量要求。

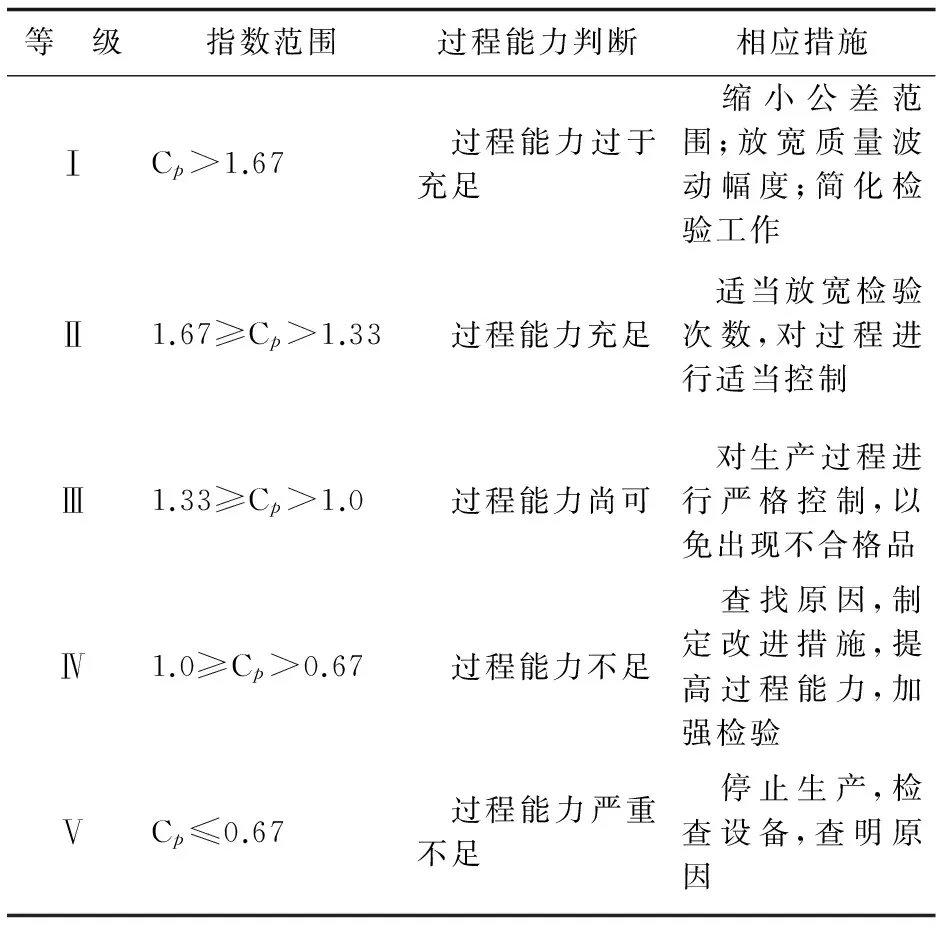

根據過程能力指數的大小,可以將過程能力分為5個評定等級,以便采取合理的措施對生產過程加以調整[2]。過程能力評定等級及相應措施見表1。

表1 過程能力評定等級及措施

在應用表1評定關鍵質量特性的過程能力等級時,一般采用實際過程能力指數Cpk代替潛在過程能力指數Cp對關鍵質量特性的過程能力進行評定。

1.3關鍵質量特性的統計過程控制

統計過程控制(statistical process control,SPC)是一種利用統計技術對生產工藝過程中零部件的質量特性進行監控,以確保質量特性處于統計受控狀態的質量控制方法[3]。其最常用的質量控制工具為控制圖。控制圖是對生產過程質量特性進行測定、評估,從而監督生產過程是否處于受控狀態的一種圖示方法。

2 測量系統分析

測量系統是對測量單元進行量化時所使用的儀器、量具、夾具、標準、操作、方法、人員及環境的集合[4]。在整個過程中,由于測量者的水準不一、操作方法多樣、環境條件變化等諸多因素,使得測量出的數據存在變差。測量系統分析就是利用系統中的變差來判斷系統中各要素是否滿足測量規定的一種方法。

測量系統的變差主要分為位置變差和寬度變差,通常用偏倚和線性來反映位置變差,用重復性和再現性來反映寬度變差[5]。偏倚表示測量的平均值與基準值之間的差值;線性指在測量系統不同的量程范圍內的偏倚變化量;重復性指同一操作者使用同一儀器對同一零部件的同一質量特性進行多次測量所得的變差值;再現性指不同的操作者使用同一儀器對同一零部件的同一質量特性進行多次測量所得的變差值。

2.1偏倚和線性分析

(5)

求得重復性標準差為

(6)

利用求得的偏倚和標準差,可得到T統計量:

(7)

應用T統計量對測量系統的偏倚進行顯著性檢驗。

(2)線性分析。線性分析就是要保證測量系統的偏倚要與基準值具有線性關系,滿足形如y=ax+b的線性關系式。

(8)

截距為

(9)

決定系數R2為

(10)

R2用于判斷模型擬合度的好壞,當R2>10%時,測量系統線性不合格;當R2<10%時,測量系統線性合格。

2.2基于ANOVA的重復性和再現性分析

(11)

(12)

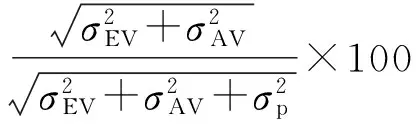

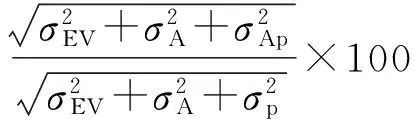

分析測量系統的重復性和再現性,實際上就是計算出重復性和再現性的誤差貢獻率R&R%。

(13)

當R&R%小于9%時,測量系統滿足要求,測量系統誤差可以忽略不計;當R&R%大于9%且小于30%時,測量系統滿足要求,但測量系統誤差不可忽略不計;當R&R%大于30%時,測量系統不滿足要求,需要查明原因,改進測量系統,或更換新的測量系統。

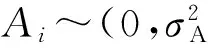

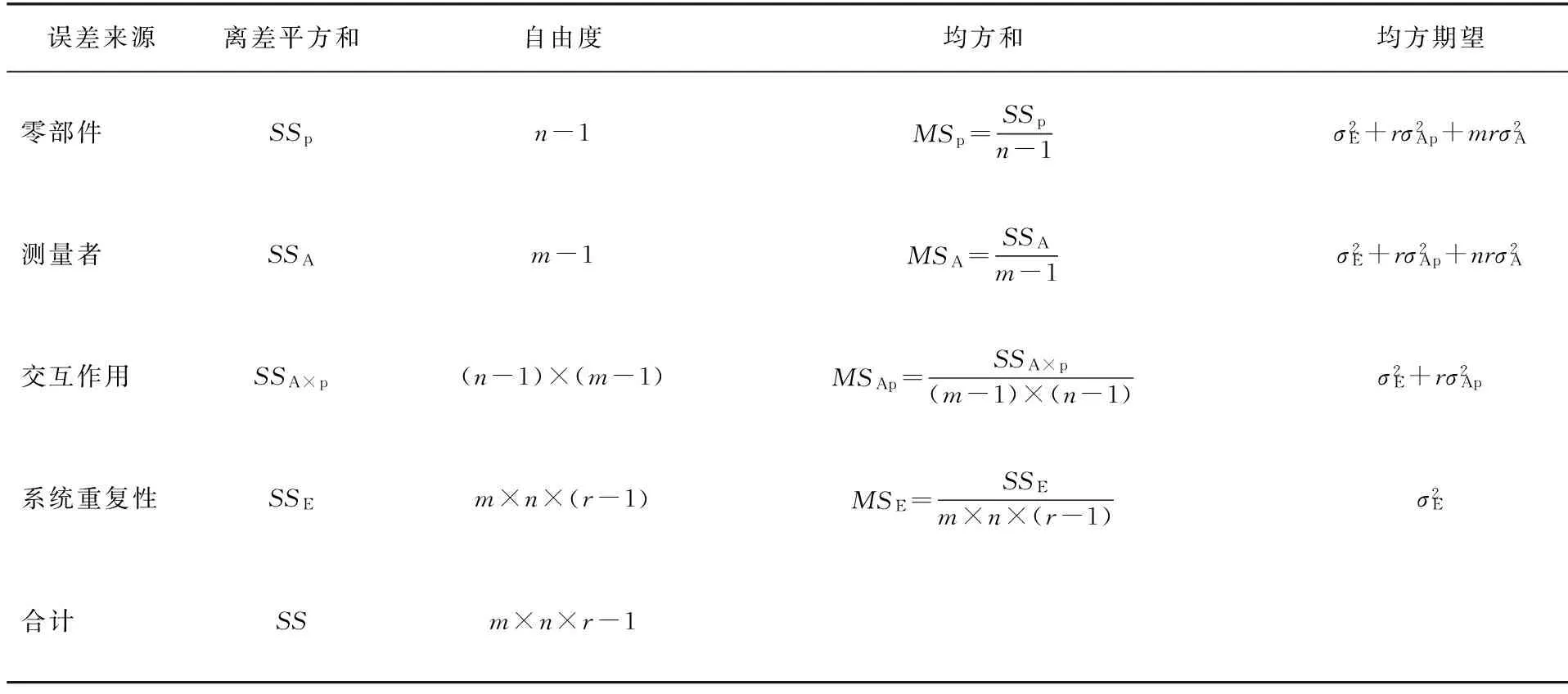

為了考慮到測量系統中所存在的交互作用,本文采用方差分析法(ANOVA)對系統中各因素進行顯著性分析。

選取m位測量者對n個零部件進行r次隨機測量,得出測量結果的統計模型為

Xijk=μ+Ai+Pj+(A×P)ij+εijk

(14)

根據測量結果的統計模型可得出變異總方差見式(12)。

記SS為總的離差平方和;SSp為零部件的離差平方和;SSA為測量者的離差平方和;SSA×p為測量者和零部件間交互作用的離差平方和;SSE為重復性離差平方和。可得如下公式:

SS=SSA+SSp+SSA×p+SSE

(15)

其中

(16)

(17)

(18)

(19)

(20)

測量系統方差分析表見表2。

由表2可以得到測量系統中各效應方差的估計值:

(21)

(22)

(23)

(24)

利用上述方差估計值可求得重復性和再現性的誤差貢獻率R&R%,將R&R%與規定的標準進行比較即可判斷測量系統的有效性。

表2 測量系統方差分析

3 基于I-PCI法的零部件檢驗驗收的質量控制

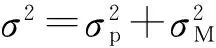

在利用PCI對生產工藝過程零部件關鍵質量特性進行分析時,僅僅考慮到了質量特性的過程能力,即零部件間的質量特性誤差,而忽略了測量系統所產生的誤差,這樣計算所得的PCI往往比實際值偏大,使工作人員對過程能力產生誤判,致使零部件的檢驗質量受到不良影響。為了避免上述情況,對零部件關鍵質量特性進行質量控制時,要對質量特性的過程能力和測量系統所造成的誤差進行綜合分析,進而判斷產品的PCI是否符合質量要求。

3.1改進的過程能力指數(I-PCI)

(25)

(26)

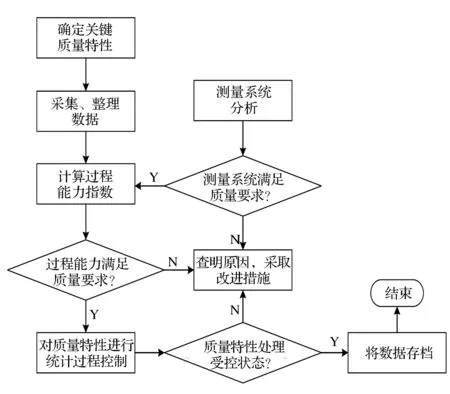

3.2基于I-PCI的零部件檢驗的質量控制流程

基于I-PCI的零部件檢驗驗收質量控制流程如圖1所示。

圖1 基于I-PCI的零部件檢驗驗收質量控制流程

4 實例分析

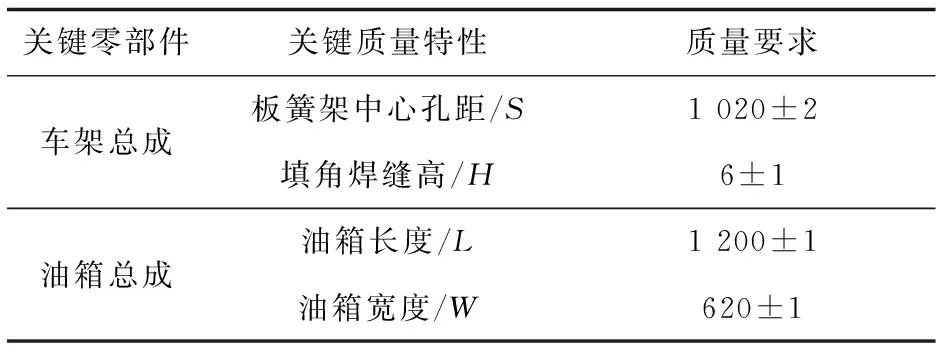

對XXX型電源拖車焊接過程的關鍵零部件進行檢驗,工藝過程中關鍵零部件及關鍵質量特性見表3。

表3 XXX型電源拖車關鍵工藝過程零部件檢驗參數規范 mm

4.1XXX型電源拖車關鍵零部件測量系統分析

(1)偏倚和線性分析。選取5個尺寸不同的樣件,對樣件的尺寸進行10次測量利用Minitab軟件對測量結果進行偏倚分析,可得到分析結果見表4。

表4 偏倚分析

從表4可以看出,兩個測量系統的P值均大于顯著性水平0.05,且0值落在95%的置信區間內,所以兩個測量系統的偏倚都是可以接受的。

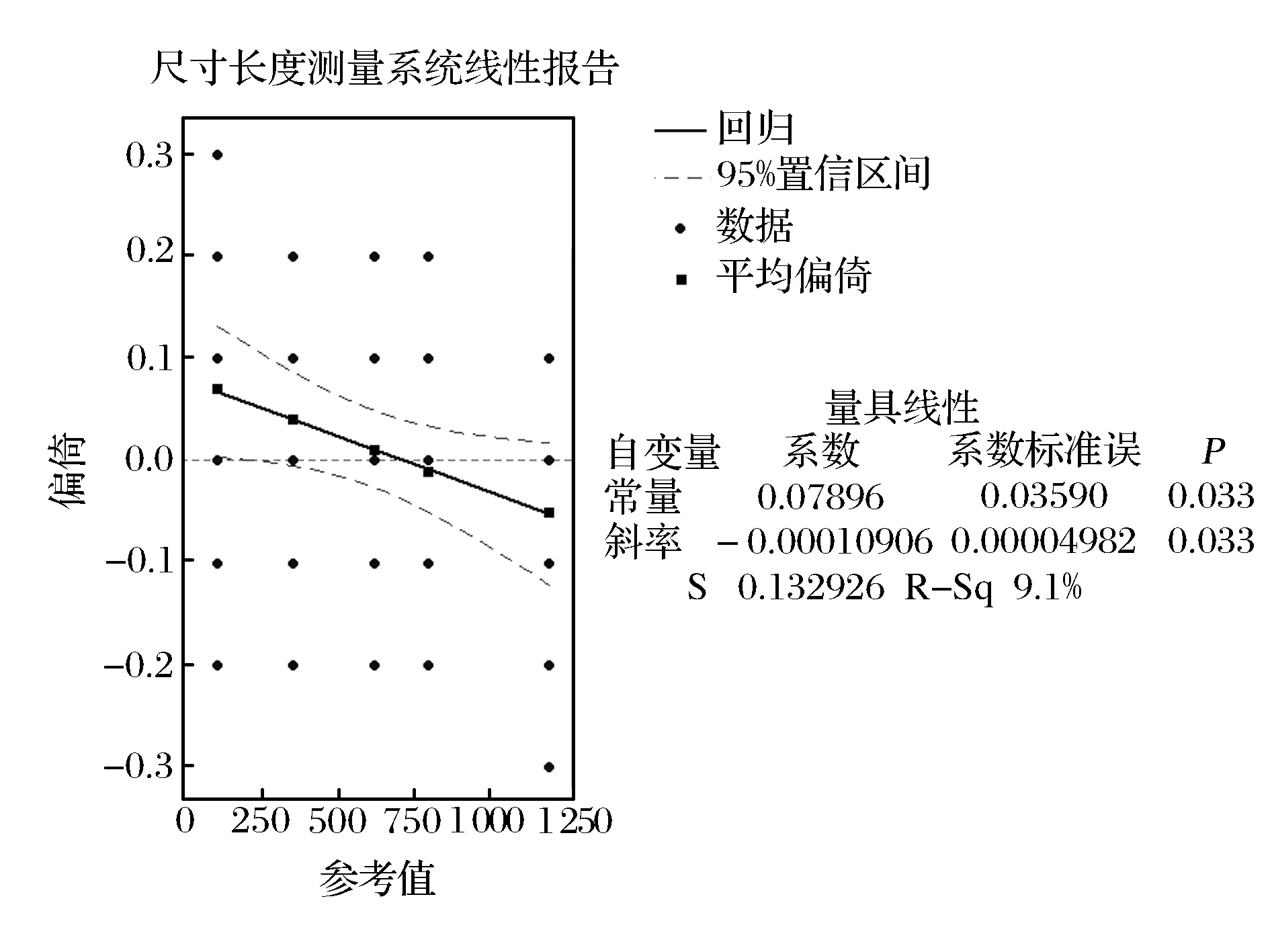

利用Minitab軟件對測量系統進行線性分析,可得線性分析報告見圖2。

圖2 測量系統線性分析報告

從報告圖中可以看出,測量系統的P值小于顯著性水平0.05,說明測量系統具有線性,而判定系數R2為9.1%,小于10%,說明測量系統線性合格。

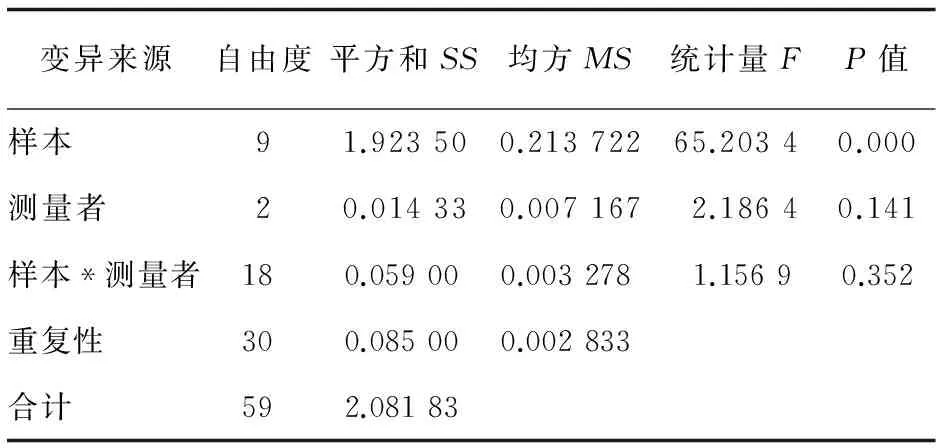

(2)重復性和再現性分析。3名測量者A、B、C分別對裝配過程中10個樣本的填角焊縫高(H)進行兩次測量,利用Minitab軟件對測量系統進行方差分析,分析結果見表5、表6。

表5 測量系統方差分析表

表6 測量系統重復性與再現性變差分析表

通過上述分析可知,變異主要來源于樣本之間;測量者與樣本間無顯著的交互作用;測量系統的R&R%=28.93%<30%。所以測量系統的重復性和再現性都滿足要求,但在進行零部件工藝過程能力分析時,需要考慮測量系統誤差。

4.2基于I-PCI的關鍵零部件檢驗的質量控制

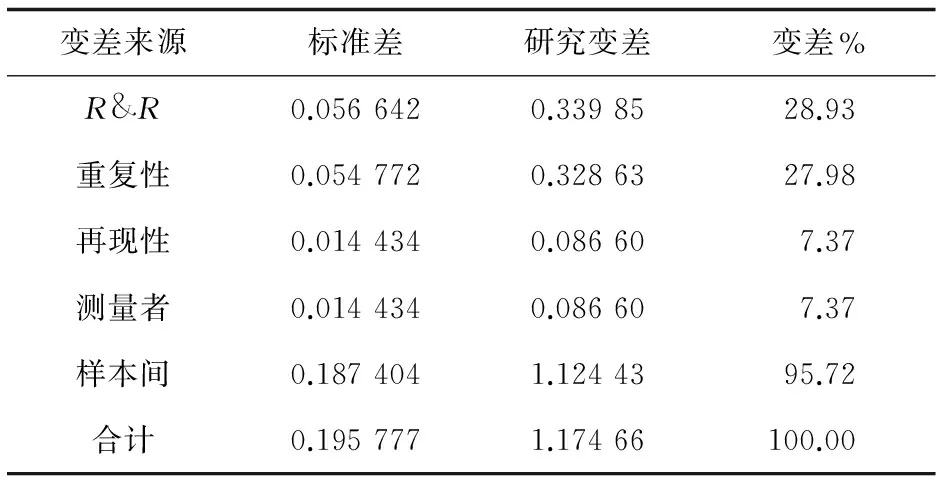

為了分析關鍵零部件的工藝過程能力,在生產線上連續抽取8組樣本,對其工藝過程的關鍵質量特性進行測量,經過檢驗均服從正態分布。根據測量數據求得各參數的過程能力指數見表7。

表7 過程能力指數分析表

由上表可知,S、L、W的過程能力處于等級Ⅲ,說明過程能力尚可,需要對生產工藝過程進行嚴格控制,防止出現不合格品,以便進一步提升過程能力;H的過程能力處于等級Ⅱ,說明過程能力充足,對生產工藝過程進行適當控制即可,必要時可放寬檢驗。

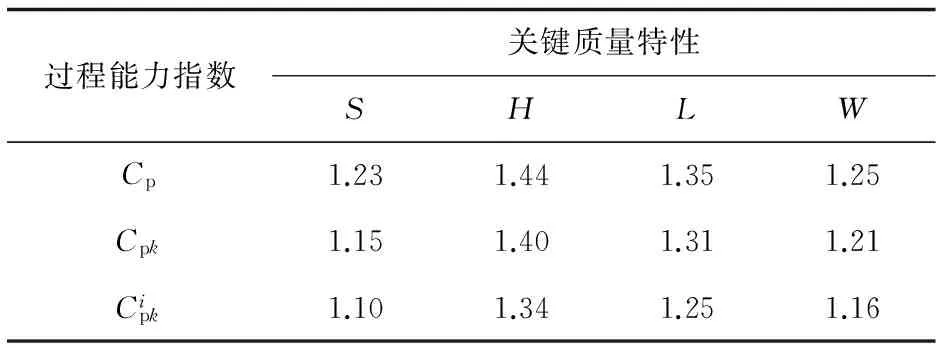

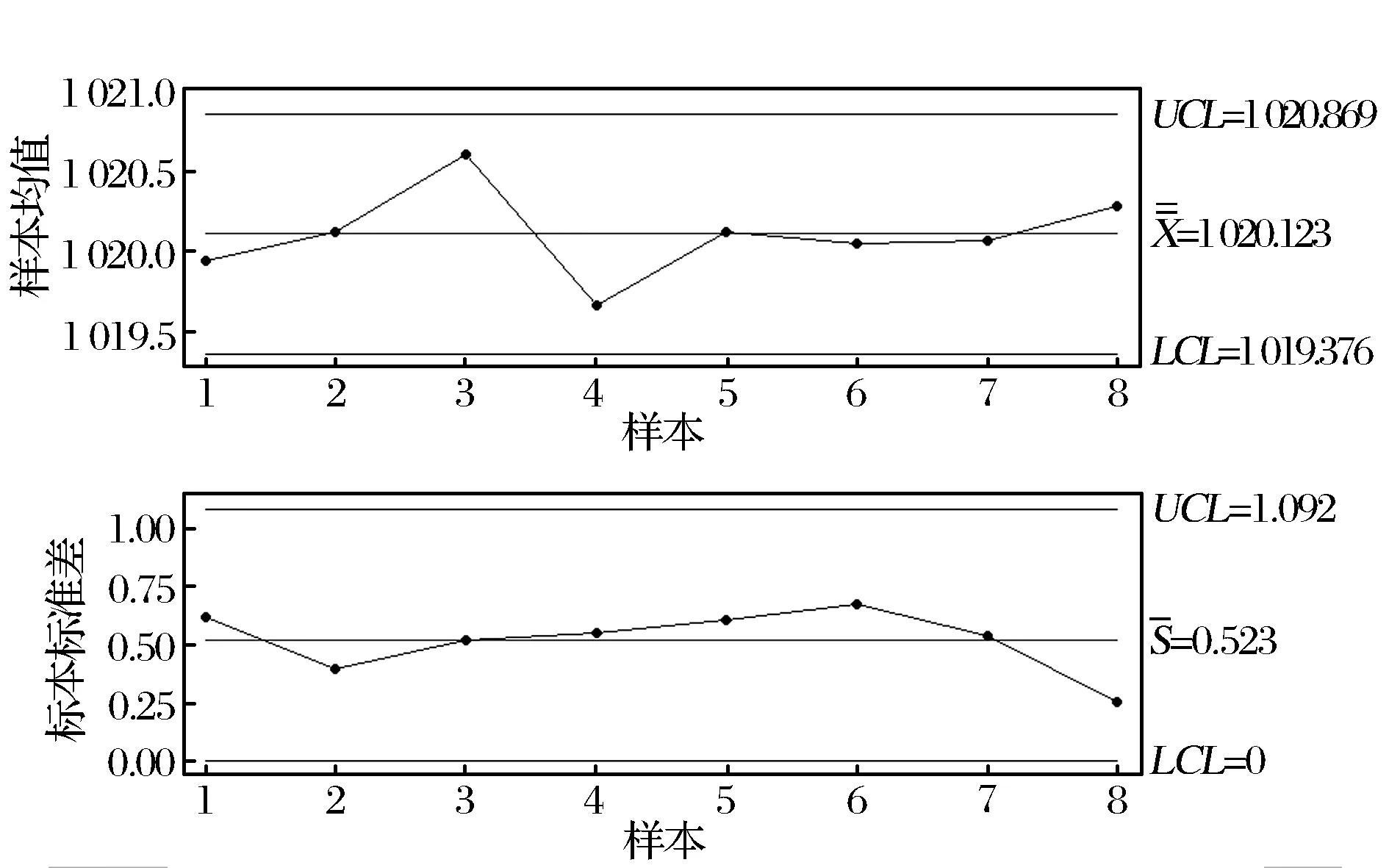

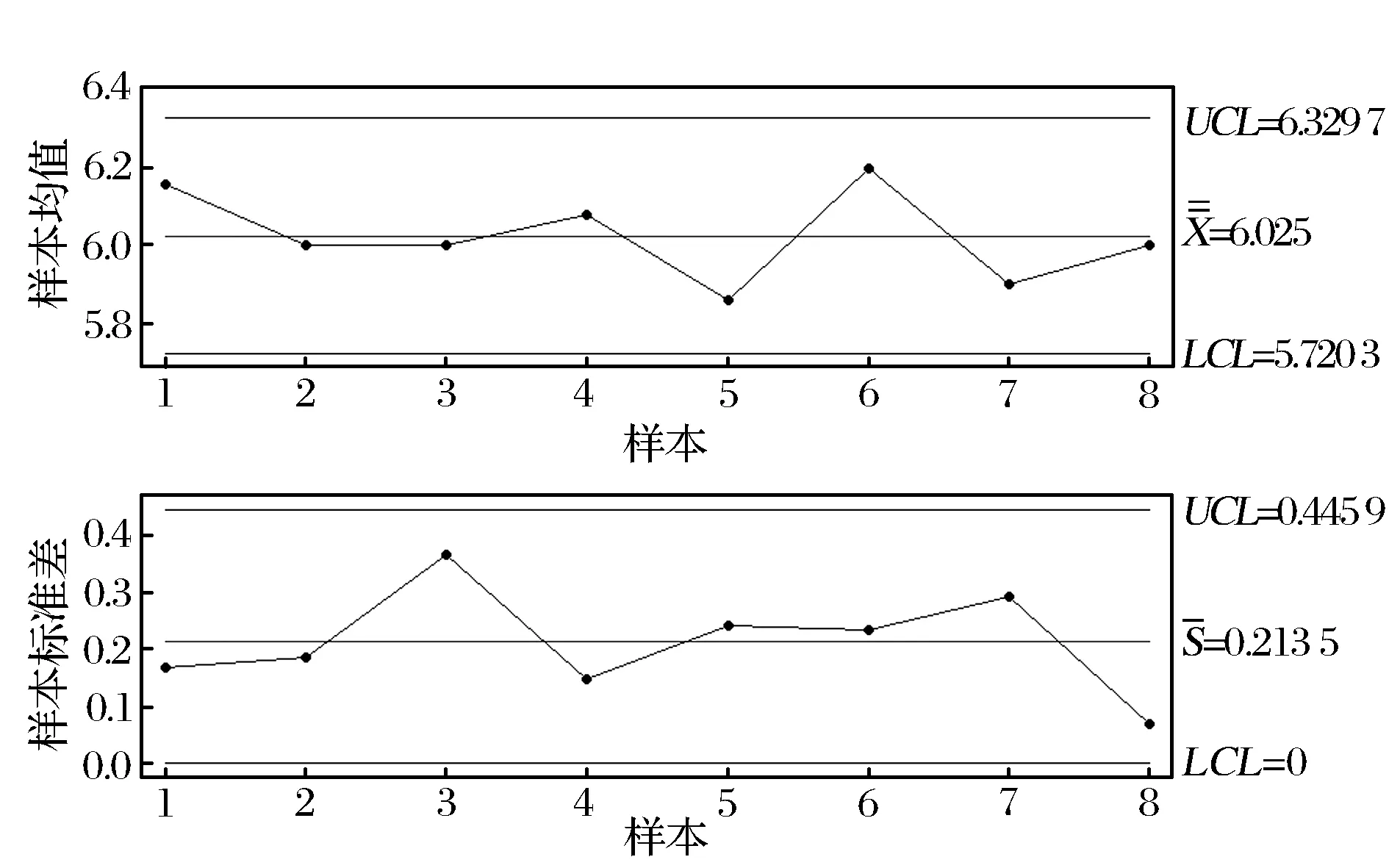

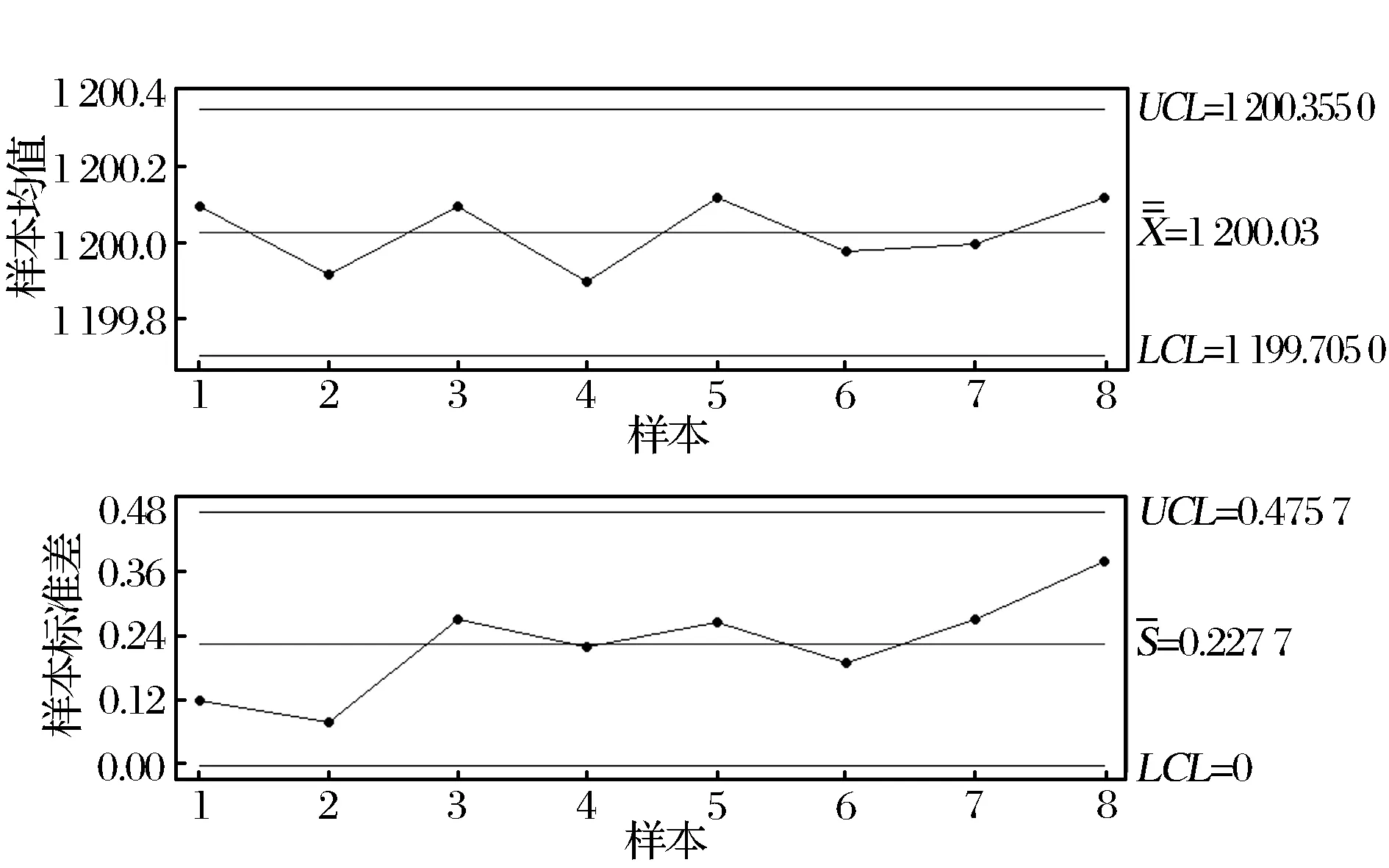

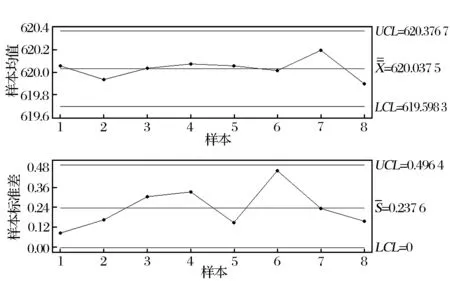

利用Minitab軟件來分析工藝過程各關鍵質量特性是否處于穩定狀態,分析結果如圖3—6所示。

圖3 板簧架中心孔距X—S控制

圖4 填角焊縫高X—S控制

圖5 油箱長度X—S控制

圖6 油箱寬度X—S控制

通過上述控制圖可知,生產工藝過程中各關鍵質量特性值的波動狀態比較穩定,均處于統計受控狀態,說明工藝過程滿足零部件的質量要求。

5 結 語

零部件檢驗作為后勤保障裝備檢驗驗收工作的重要組成部分,其質量的好壞直接影響到成品裝備的出廠質量,對提升后勤保障能力具有重要意義。本文運用I-PCI方法對后勤保障裝備零部件的檢驗工作進行質量控制,綜合考慮了零部件間的誤差和測量系統存在的誤差,為裝備質量工作提供一種新的思路。

[1]王建東,謝連松,張然.裝備生產過程質量控制與監督[M].北京:國防工業出版社,2013:119.

[2]信海紅.抽樣檢驗技術[M].北京:中國標準出版社,2015:146.

[3]蔣家東,馮允成.統計過程控制[M].北京:中國質檢出版社,2011:133.

[4]董祺.測量系統分析方法的研究及應用[D].西安:西安電子科技大學,2011:7.

[5]周波.測量系統分析在質量檢測中的應用[D].保定:華北電力大學,2012:6.

(編輯:孫協勝)

Quality Control of Logistics Equipment Parts Inspection Based on I-PCI Method

YANG Bingfeng1,YU Zhanguo2,KUANG Xiaoping2,ZHANG Yao1

(1.Postgraduate Training Brigade, Military Transportation University, Tianjin 300161, China; 2.Logistics Equipment Service Support Center, Military Transportation University, Tianjin 300161, China)

To improve the quality of logistics equipment parts inspection, the paper makes a comprehensive analysis of the key quality and the measurement system of the parts. The quality of the production process is controlled on the base of the Improved-Process-Capability-Index. The case study verifies the feasibility of this method.

parts inspection; Process-Capability-Index; quality control

2016-04-17;

2016-07-14.

楊冰峰(1992—),男,碩士研究生;

于戰果(1960—),男,教授,碩士研究生導師.

10.16807/j.cnki.12-1372/e.2016.09.009

E246

A

1674-2192(2016)09- 0038- 06