機械防錯的設計和應用探討

刁家久,廖新琴,刁燦發

(1.重慶梅安森科技股份有限公司,重慶 400039;

2. 重慶博鼎建筑設計有限公司,重慶 400014;

3.寧波偉依特照明電器有限公司,寧波 浙江 315338)

機械防錯的設計和應用探討

刁家久1,廖新琴2,刁燦發3

(1.重慶梅安森科技股份有限公司,重慶400039;

2. 重慶博鼎建筑設計有限公司,重慶400014;

3.寧波偉依特照明電器有限公司,寧波浙江315338)

本文介紹了防錯技術的含義,闡述了防錯技術的4大原理,并從管理和設計的角度討論防錯技術的應用實施,結合改進實例介紹了防錯技術的實施應用,提出了企業在應用防錯技術應關注的問題。

防錯技術;防錯原理;設計;應用

隨著行業的多極化和多元化發展,現今我國的制造行業已邁入了多品種、小批量的生產作業模式。共線制造就存在著混裝、漏裝和加工錯誤等潛在風險,容易造成產品存在質量缺陷等情況。當出現錯誤時,員工往往會說:“我只是一時疏忽造成的意外而已,后續一定加強意識管理保證類似事件不在發生”。可問題是:這種人為疏忽導致的異常靠加強意識管理真的能徹底杜絕嗎?企業能否真正實現“零故障”、“零缺陷”呢?

在產品設計和過程制造中,大多數人常常會抱著僥幸心理寄希望于裝配過程的管控和操作人員的專業度來掩蓋和糾正設計本身的問題。但是,任何環節都是以人操作為主導的環節,質量管理螺旋曲線所揭示的各個環節的質量活動,都要依靠人去完成[1]。人不能做到100%可靠的,依靠人為管控來徹底杜絕異常產生就并不具備可操作性。美國工程師Rook通過對23 000個有缺陷的部件進行統計后得出約80%的缺陷都是由人為差錯引起的。英國安全衛生執行局事故預防組等機構認為90%的事故是人為錯誤造成的,因此減少人為錯誤是企業管理的重要關鍵。為了對人為出錯進行控制,1961年,豐田公司提出Boka Yoke(Error proofing),即為現在的防錯技術。豐田認為:100%的檢驗只能夠剔除廢品,但不能提高產品合格率,合格率的提高可以依靠有效的防錯技術,采用機器和程序控制方法,避免人為的失誤,杜絕或降低發生錯誤的概率。

防錯技術是指通過一種方法或程序,消除產生出錯的條件或使出錯的機會減到最低,它是一種在作業過程中采用自動作用、報替、標識、分類等手段,使作業人員不注意也不會犯錯的方法。它不制造缺陷,是可預見并防止錯誤發生的一種控制技術,通過實施自動化以防止異常發生,其目的就是要提高產品的合格率而不是為了剔除廢品。

目前,防錯技術在制造行業應用相當廣泛,它是零缺陷管理的重要工具,已被廣泛應用于各大過程制造商的質量管理體系。它不僅可以使員工操作輕松,提升效率與產品質量,而且可以消除作業危險,消除返工帶來的浪費,提供安全保障,對降低制造過程中的質量風險有著非常積極的作用。

1 防錯技術的分類

防錯技術的實現方式通常是用一套設備或方法使作業者在作業過程中可直接明顯發現缺陷或即便操作失誤后也不產生缺陷。有4種防錯技術,分別是:有形防錯、有序防錯、編組和計數式防錯和信息加強防錯[2]。在過程制造時,可依據實際操作情況,充分考慮人的惰性和操作簡便性,靈活采用上述四種防錯技術。

(1)有形防錯,指依據產品、設備工具的特殊屬性,采取形狀區別來實現的硬件防錯,在夾具上設置對應的獨有形狀,使其它產品以及不合格品無法放置,從而預防錯誤,適用于產品易混淆、尺寸不合格等場合。比如左右對稱件要考慮有明顯的區別特征,設置不同位置的安裝缺口;不同物品同時裝配時,采用不同形狀的裝配加工口,或者采用形狀限位來防止錯誤,發現不良異常時機器自動停機。

(2)有序防錯,是針對操作步驟,對其順序進行監控防錯。通過程序設計,使操作上只能按照標準順序進行,一旦有工序被遺漏或順序顛倒,就報警中斷或停止。適用于容易被操作工遺漏的工序場合以及對設備運行順序的監控,或利用旋轉的不可逆性、時間的不可逆轉性來實現防止錯誤發生。比如可將單向旋轉特性應用在檢票順序進閘口,采用定時防錯應用在定時加熱、定時加料等制造過程中。

(3)編組和計數防錯,是通過分組或編碼的方式防止作業失誤的防錯模式,利用數據的累加計量特性進行控制,在程序中設置加工計數,到達設定的頻次后,由程序自動發出報警提示并自動中斷操作,避免人為操作遺漏;并且只有在確認實施后,設備才能恢復運行,適用于定期停工檢查,刀具定期更換等工序。比如在沖壓沖床中可以通過設定編組和數量的定額,在PLC程序控制實現自動計數。

(4)信息加強防錯,是通過在不同的地點、不同作業工序之間傳遞特定產品信息達到追溯的目的。用計算機軟件代替人工自動核對工序信息,并和內置的程序匹配使用,是常見的一種防錯方法。在作業失誤時自動提示,通常在核對檢查時使用。比如聯鎖裝置利用實現各類傳感器對產品屬性如尺寸、重量、顏色、頻率、電流電壓等進行在線監測,一旦發現不良品立即報警或停機。

在產品設計和過程制造的管理中,防錯的對象不僅是物體,同時還包括業務流程。遵循上述4個防錯技術,就可在產品設計和操作過程中消除錯誤源,實現只生產合格產品的目的。使用不同的防錯技術,在設計和制造過程中會有不同的效果,最終的有效性等級可以分為3類:①經過防錯設計后,完全不會產生不合格品,防錯等級最高,對應上述的“有形防錯”;②經過防錯設計后,不合格品在本工序可以被檢驗出,防錯等級次之,對應上述的“有序防錯”與“編組和計數防錯”;③經過防錯設計后,不合格品在后工序可以被檢驗出,防錯等級更低,對應上述的“編組和計數防錯”和“信息加強防錯”。因此,在產品設計和制造過程中進行防錯技術時,要考慮防錯技術的防錯效果等級和便利性原則以及實現的難易程度進行綜合設計。

2 防錯技術的設計流程

防錯技術的根本是預防錯誤,追求最終的產品零缺陷,它的最終目標和FMEA控制是一致的。因此,在現在的設計和制造過程中,FMEA的RPN評價標準已成為防錯技術效果的重要評價參考,實施效果評價也可以依據FMEA系統中RPN(Risk Priority Number 風險順序數)的評價值來作為評估。如果防錯方案能將FMEA的RPN風險值降低,則該防錯技術實施有效,風險值降低越多則防錯技術越優異。反之,如果RPN沒有得到有效的降低,則該防錯技術實施無效。

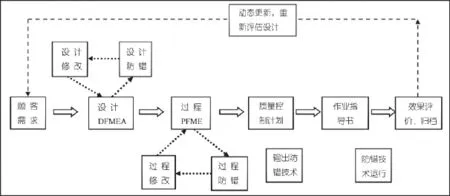

按照實施的對象和工序劃分,可分為設計防錯和過程防錯。最有效的防錯設計,在設計階段就要融入防錯技術,通常做法是在開發設計階段DFMEA就融入防錯手段,在工藝流程設計PFMEA階段考慮制造過程的防錯應用。具體步驟為:①在流程設計時市場顧客的管理需求,在設計階段就融合到質量管理體系的過程支持中;②在過程制造中,應考慮潛在的不良發生而進行預防性防錯設計,通過防錯裝置和工藝設備來實現防錯;③防錯技術也是動態的進化過程,它不是一勞永逸的,需要隨著產品需求和特性的變化而不斷改進。基于上述3個步驟,形成了一種全方面的生產過程的防錯技術管理流程,見圖1。

圖1 防錯技術的管理流程圖

產品的質量是制造出來的,更是設計出來的,因此在設計階段還要考慮產品制造的方便性和操作性。具體做法是:在產品的開發設計階段,將顧客的需求作為設計的輸入要素,與產品設計同步實施DFMEA,通過DFMEA的量化評分,將RPN風險度較高的環節進行設計修正,從而在源頭上進行防錯杜絕。在過程設計階段,采用PFEMA的過程失效模式和后果分析進行RPN評分,對生產過程的RPN風險值較高的工序和環節進行重點設計和修正,或者增加其他的防錯技術來起到預防和檢驗不合格品的發生,實現缺陷的杜絕和管控。

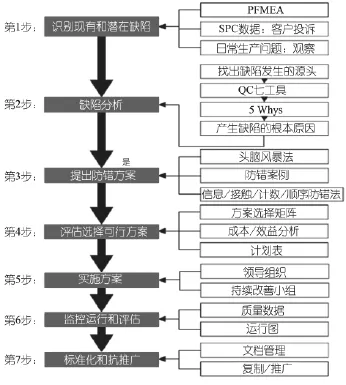

不同工序的防錯實施方案不同,主要依靠現場工作人員的經驗來發現和實施,各個防錯方案之間缺乏共性,這在很大程度上妨礙了防錯技術的推廣實施,導致目前行業內難以看到有標準化的步驟指導員工如何實施。經過筆者在企業管理中大量實踐和觀察總結,發現不同的管理工序,不同的設計開發階段均可以按照圖2的標準7步法進行實施。

具體為:

第1步:識別現有缺陷和潛在風險。出現缺陷后,考察缺陷的歷史。用FEMA (潛在失效模式分析) 的方法對過程進行分析,找出可能發生失誤的地方。

第2步:缺陷分析,找到問題的根源是關鍵,進行因果圖分析以評估根本原因,用質量七大管理工具和“5W1H”找出根本原因。

第3步:提出防錯方案,用頭腦風暴、激發小組成員產生大量的有創意的點子的方法。可用防錯裝置數據庫檢索相關的防錯裝置,確定所需用到的防錯技術。

第4步:依據RPN風險值,評估選擇最優的可行方案,據此提出實施計劃。

第5步:方案實施盡可能解決當前的需求問題。并用“破壞性的試驗”來驗證防誤措施是否有效,可以縮短調試時間及時得到反饋。

圖2 防錯技術實施的7步法

第6步:運行和評估收集RPN數據并與實施前相比較,確保防錯措施不會引起其它問題。只有通過PPAP(生產件批準程序)方式的驗證,方可使用。

第7步:標準化和推廣對防錯過程進行評審,對過程和結果進行總結、歸檔并補充數據庫,并進行推廣使用。

上述的7個步驟,是一種通用的防錯步驟實施法則,既可以在產品設計的防錯階段使用,也可以在過程控制階段使用。

3 防錯技術的應用

結合企業的自身特性和技術發展趨勢,現今防錯技術的設計已從單一的防錯升級到了配合軟件控制、PLC編程等判斷技術的綜合性防錯。防錯技術的設計和實現過程中,逆向思維是一種值得優選和借鑒的防錯設計思路。

逆向思維指的是思維向對立面的方向發展,從問題的相反面進行思考各種有利的支持條件和資源,確定這些影響因素后再單獨考慮如何限制這些資源和條件,從而實現防錯的目的。例如:將“制造過程如何不出安全事故”的命題采用逆向思維轉變為:“制造過程如何才能出安全事故”后,就能尋找到更多的資源和潛在因素。在工業化制造操作中,采用逆向思維找到潛在因素后,運用自動控制技術更能避免人為錯誤,采用光學、電學、力學、結構、化學等原理來限制某些動作的自動執行或不執行,避免錯誤發生。

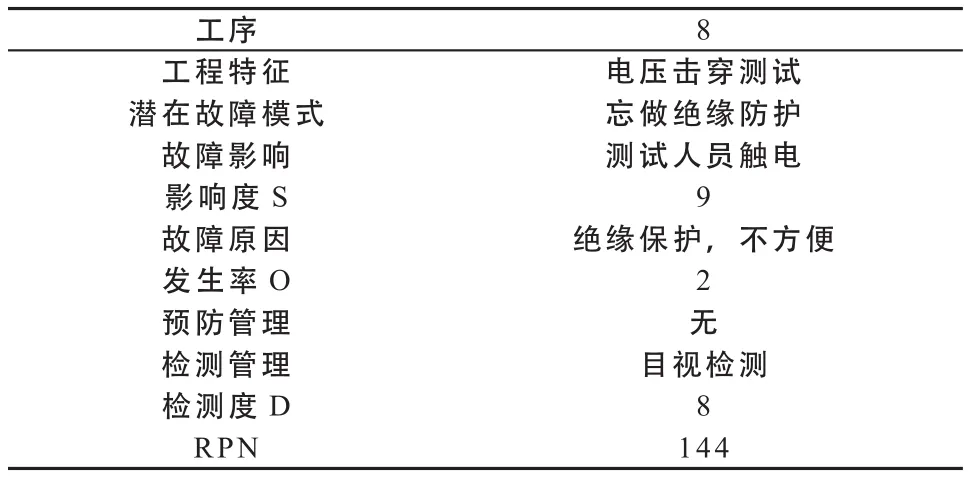

在電氣元件企業,員工通常需要對電氣元件做電壓擊穿試驗。電壓擊穿試驗是在高壓條件下測試,為了保證測試人員的安全就需要采取絕緣措施,如戴絕緣手套、穿防護服和腳踩絕緣膠墊等等,這同時就導致了操作流程復雜、動作不輕便靈活等;另一方面,員工在交貨期的壓力下為了提高效率就需要快速切換模,快速的夾取金屬頭子。有的員工從輕便靈活和快速切換模的角度出發,經常貪圖便捷不帶絕緣手套操作,很容易導致裸手碰到金屬頭子發生觸電事故。以往的管理辦法是培訓和懲罰,但并不能杜絕問題的重復發生。以此為例的RPN分析見表1。

表1 電壓擊穿試驗的操作風險度評分表

從表1可看出:經過PFMEA分析,員工在做電壓擊穿測試時,因為忘做絕緣防護而造成測試人員被觸電的風險度為144分,遠遠超過40分,屬于高風險,必須立即進行改善。

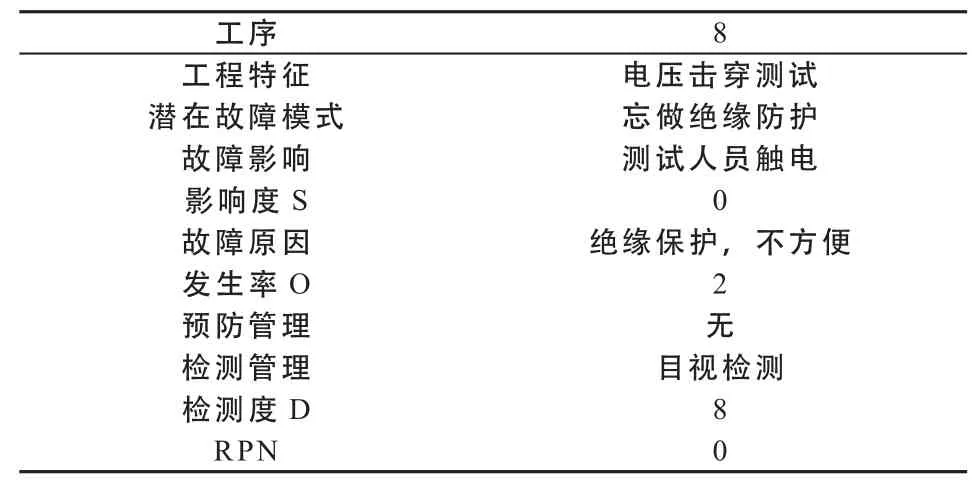

為了降低RPN的風險值,我們結合逆向思維的方式,找到了引發員工觸電的根本原因:不帶手套直接進行操作。對此,采用了2項防錯技術:一是在測試前進行由另外1人檢查,避免有人忘記做絕緣保護;二是采用電路的連鎖控制原理開發了一種電子器件耐高壓測試用安全保護裝置[2]。將高壓測試放在封閉的透明測試箱內,并在測試箱的蓋子兩邊緣設計了聯動開關,聯動開關直接控制測試電源的輸出。只有放下蓋下才能觸發聯動開關進行輸電測試,當有人誤打開測試蓋時,聯動開關就自動觸發切斷測試電源,保證開蓋無電壓,徹底杜絕了觸電的錯誤。通過設施的防錯裝置,進行了PFMEA重新評價,見表2。

表2 采用防錯技術后電壓擊穿試驗的操作風險度評分表

從表2可看出:由于增加新的防錯裝置后可以確保不因為員工故意未做絕緣防護造成的觸電風險,因此影響度為0,最終RPN的風險度從使用防錯技術前的144分降至0分,說明該項防錯技術的實施非常優異。從企業管理的角度來講,這項防錯技術的成功不僅可以減少安全事故的發生,降低因擔心安全導致員工工作狀態不佳的局面,也能帶來高昂的員工士氣,對提高企業的系統管理水平起到重要的作用。

4 結語

防錯技術注重預防,是一種解決人為出錯而造成設計和產品制造缺陷的有效方法,是在設計階段就考慮潛在的出錯并用提前設計防錯,通過RPN值對防錯技術進行實施前后的分析比較,從而確定最優的防錯技術方案,杜絕人為出錯。防錯法能最大程度的避免不良的發生,不僅可以減少不良品的流出,還可以降低因擔心質量不穩定而增加的額外資金投入,可以明顯的獲得經濟上的效益,對提升企業的生產管理和產品質量管理起到重要的作用。

[1] 刁家久.如何厘清質量問題[J].企業管理.2016.

[2] 文放懷.防錯技術推行實務[M]. 廣東經濟出版社 .2006.

[3] 刁家久. 一種電子器件耐高壓測試用安全保護裝置及測試系統:中國, 201320868505.0[P]. 2014-05-28.

Discussion on the design and application of mechanical fault protection

Discussion on the design and application of mechanical fault protection

Diao Jiajiu1Liao Xinqin2Diao Canfa3

(1.Chongqing Mei An-senSci&Tech CO.,LTD., Chongqing 400039, China;

2. Chongqing Bo Ding Architectural Design Co., LTD., Chongqing 400039, China;

3. Ningbo Violet Lighting Electric Co. LTD., Ningbo 315338, Zhejiang, China)

This paper introduces the meaning ,the four principle of error-proofing technique, and to discuss the application of error-proofi ng technique and management from the view of design. And this article combines the improved introduced application of error proofi ng technique, arisesthe enterprise should pay attention to the problem of error prevention technology in application.

error-proofi ng technique; error-proofi ng principle; design; application

F406.3

1009-797X(2016)17-0029-04

ADOI:10.13520/j.cnki.rpte.2016.17.006

(R-01)

刁家久(1985-),男,高級質量工程師,注冊質量經理,中級工程師,主要研究方向為技術研究和設計開發改進工作,已申請并擁有發明專利8項,實用新型專利6項,1項外觀專利,先后承擔2個省(市)級項目,已公開發表國家級4篇論文,1篇被EI收錄。

通訊郵箱:dqy102030@163.com

2016-07-28