全自動CIP清洗系統綜述

文/盧成雷

(黑龍江立高科技股份有限公司)

全自動CIP清洗系統綜述

文/盧成雷

(黑龍江立高科技股份有限公司)

CIP系統是一種食品工廠清洗用的原位清洗系統,是乳品工廠必備的設備。從清洗系統的發展歷史、工藝以及在乳品生產中的應用等方面進行了綜述,并結合工作實踐,闡述了基礎理論、工藝設計、設備選型等全面的CIP系統的設計及應用。

CIP設計;選型;節能

食品特別是乳品加工設備及管道在使用后會產生一些沉積物,如不及時、徹底地清洗,將會直接影響產品的質量。CIP(Cleaning In Place)即原位就地清洗系統,指整個生產線在無須人工拆開或打開的前提下,在閉合的回路中進行循環清洗、消毒,是一種理想的設備及管道清洗方法,現已在食品行業特別是乳品行業中被廣泛應用,而且已實現自動化。乳本身是營養物質,極易受污染及變質,所以清洗是乳品加工生產最為重要的生產環節,是合格產品的前提保證。但是在實際的工作中,筆者發現CIP系統只是整個工程的很小一部分,所以經常不被設計人員所重視,沒有對CIP系統進行深入細化的研究。

1 發展歷史

沒有發明CIP前,乳品工廠的清洗是將所有的設備全部拆開后手工清洗,包括清水沖洗、刷子刷洗、清水沖洗、組裝設備等過程,非常耗時、耗力。20世紀40年代后期,CIP最先用于乳品行業,直到20世紀60年代中期,乳品工廠才正式開始使用自動的CIP清洗系統。20世紀90年代開始,隨著PLC(可編程)、觸屏等電子科技的發展,CIP清洗系統逐漸向著程序化、全自控化方向發展。

2 清洗基礎介紹

2.1乳品工廠典型的沉積物及性質

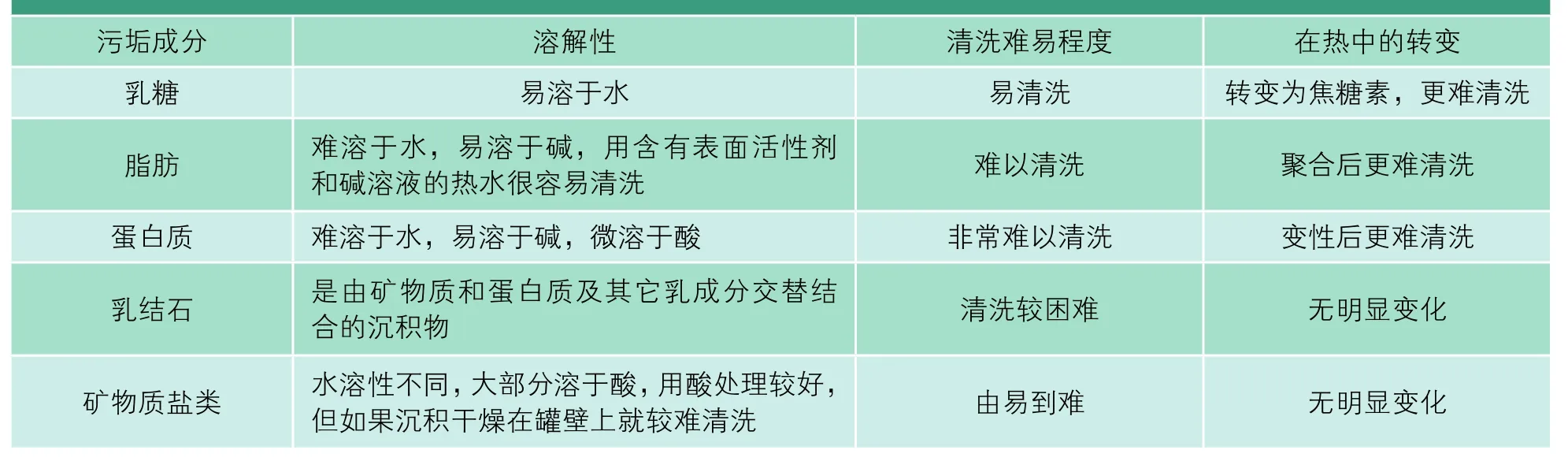

乳品工廠典型的沉積物及性質見表1。圖1展示了蛋白質和無機鹽的結垢程度與溫度的關系,從圖1可見,隨溫度升高,蛋白質結垢程度呈拋物線狀態變化,而無機鹽的積垢程度越來越嚴重。

2.2清洗的作用機理

清洗的作用機理主要包括以下5 個方面,而且CIP系統也需要依據以下5 個方面進行設計,以達到最好的清洗效果。

表1 乳品工廠典型的沉積物及性質

2.2.1水的溶解作用

水是極性化合物,對于油脂性污垢幾乎沒有溶解作用,對于碳水化合物(如糖)、蛋白質、低級脂肪酸有一定的溶解作用,而對于電解質及有機或無機鹽類的溶解作用較強。

2.2.2熱的作用

加熱可以加速污垢的物理與化學反應速度,使其在清洗過程中易于脫落,從而提高清洗效果,縮短清洗時間。

2.2.3機械作用

機械作用是指由運動而產生的作用,如由于攪拌、噴射清洗液產生的壓力和摩擦力。層流狀態時不能發揮洗凈效果,當流速達到一定程度后呈湍流狀態時,才能表現出洗凈效果。因此,系統設計時需要根據不同的清洗目標設定不同的流速、流量,以達到適當的清洗強度,同時又不浪費能源。

2.2.4界面活性作用

界面指相與相之間的交界面,即兩相間的接觸表面,這里指的是清洗液與污垢,污垢與被清洗物體(如管道、罐體等),被清洗物體與清洗液之間的交界面。界面活性作用是指這些界面之間有選擇的物理或化學作用的總稱,包括濕潤、乳化、分散、溶解、起泡等。具有這種界面活性作用的化學物質稱為表面活性劑。

2.2.5化學作用

是指清洗劑成分的化學反應,如氫氧化鈉(NaOH)等堿性清洗劑與油脂的皂化反應、與脂肪酸的中和反應、對蛋白質的分解反應,硝酸(HNO3)等酸性清洗劑對無機鹽性污垢的溶解反應,過氧化物、氯化物類清洗劑對有機性污垢的氧化還原反應,有機螯合劑對金屬離子的螯合作用等。

圖1 結垢程度與溫度的關系圖

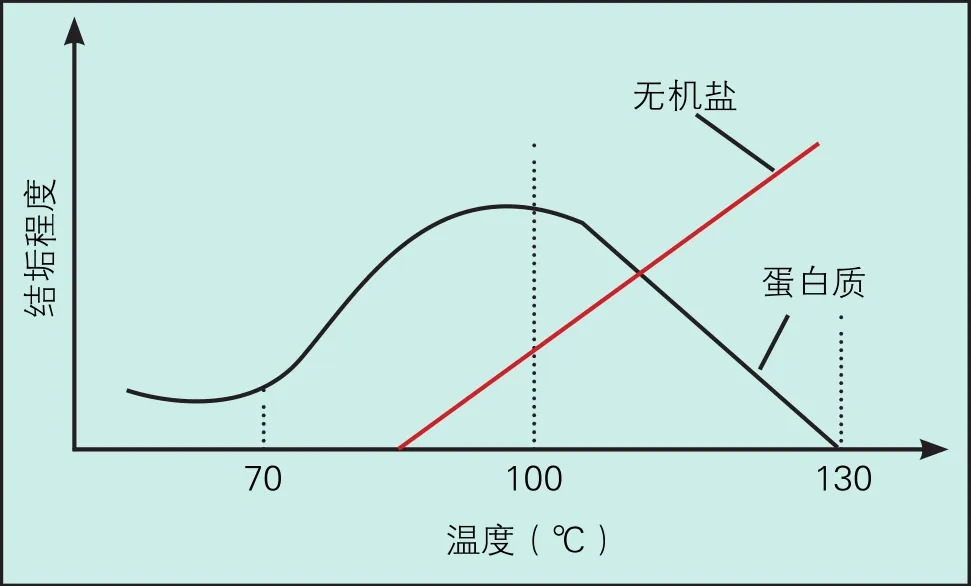

圖2 清洗液濃度與清洗時間關系圖

清洗劑、清洗液的濃度或含量、清洗時間、清洗溫度、清洗流量是影響清洗的5 個要素。這5 個要素中的任何一個都很重要,特別是在實際操作中,考慮到生產成本和生產效率的需要,必須對以上5 個要素進行逐一有效的控制,以保證它們彼此之間的相對平衡。

2.3.1清洗液濃度

提高清洗液濃度可適當縮短清洗時間或彌補清洗溫度的不足,但是濃度的增高并不一定能有效地提高清潔效果,有時甚至會導致清洗時間的延長(圖2),以及清洗費用的增加。

酸性清洗液的作用為殺死芽孢,清除礦物質鹽類,清除一部分蛋白質;堿性清洗液的作用為殺死細菌,清除蛋白質、脂肪、糖,但堿性清洗液的腐蝕性大,沖洗和潤濕性較差。一般情況下,酸性清洗液的濃度為1.0%~2.0%,堿性清洗液的濃度為1.0%~2.5%(對應的pH值為13.0~13.5)。

清洗過程中,為了確保清洗液濃度能夠維持均勻、穩定的狀態,應設計自動添加系統。同時,在清洗過程中要隨時監控清洗液的濃度,要在酸、堿排放時測定清洗液濃度,同時根據流程進行回收。

2.3.2清洗時間

清洗時間受很多因素影響,如清洗劑種類、清洗液濃度、清洗溫度、產品類型、生產管線布置以及設備的設計等。

延長清洗時間意味著人工費用增加,同時停機時間的延長也會造成生產效率下降和生產成本提高。但是如果一味地追求縮短清洗時間,可能無法達到清洗效果。

2.3.3清洗溫度

是指清洗循環時清洗液所保持的溫度,這個溫度在清洗過程中應該保持穩定,而且其測定點是在清洗液的回流管線上。

升高清洗溫度一般會縮短清洗時間或降低清洗液濃度,但是相應的能量消耗就會增加。

由于乳品工廠中的清洗主要是針對加工過程中產生在設備內表面上的乳垢,因此清洗溫度一般不低于60 ℃。升高溫度會提高化學反應的速度,溫度每升高10 ℃,化學反應速度會提高1.5~2.0 倍。

隨清洗溫度升高,HNO3溶液的腐蝕能力加大,而清洗效果趨于平穩;NaOH溶液的腐蝕能力趨于平穩,而清洗效果加大,因此,HNO3溶液的清洗溫度不宜過高,NaOH溶液的清洗溫度可適當提高。對于一般加工設備的清洗而言,NaOH溶液的溫度為80~90 ℃,HNO3溶液的溫度為60~80 ℃。對于UHT設備的清洗而言,清洗溫度需要明顯的升高。另外,如果使用復合清洗劑,所選用的清洗溫度要遵照供應商給出的建議。

2.3.4清洗流量

保證清洗過程中清洗液的流量實際上是為了保證清洗時的清洗液流速,這樣能夠在清洗過程中產生一定的機械作用,即通過提高流體的湍動性來提高沖擊力,從而取得一定的清洗效果。提高清洗液流量可以縮短清洗時間,并補償清洗溫度不足。

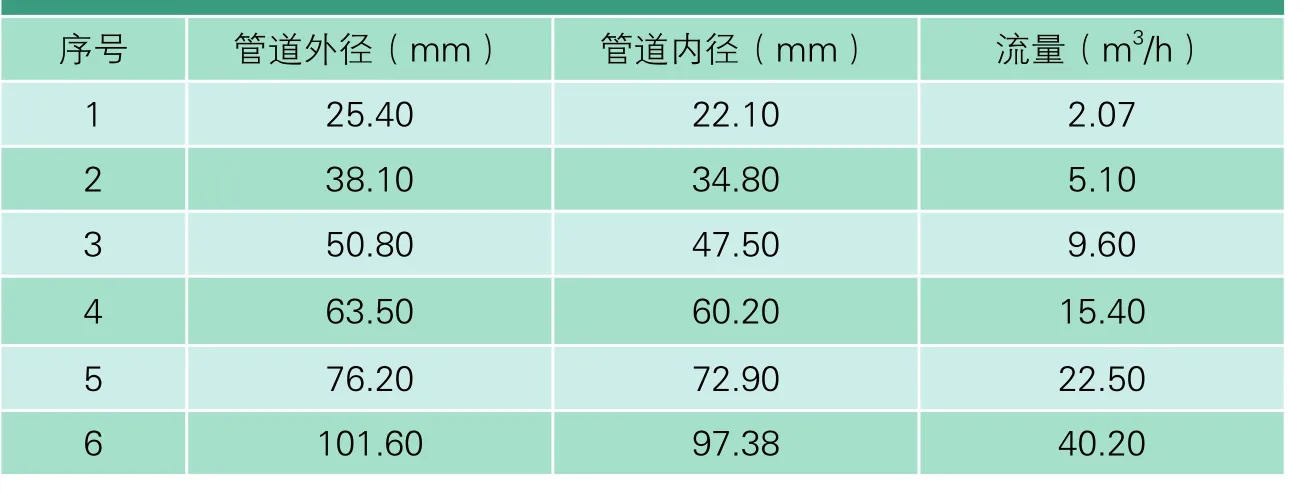

一般來說,管路清洗流速不應小于1.5 m/s,立式儲罐不應小于200~250 L/m2·h,臥式儲罐不應小于250~300 L/m2·h,而換熱器及機組的清洗應大于正常流速的10%。常用管徑對應的清洗流量表見表2。

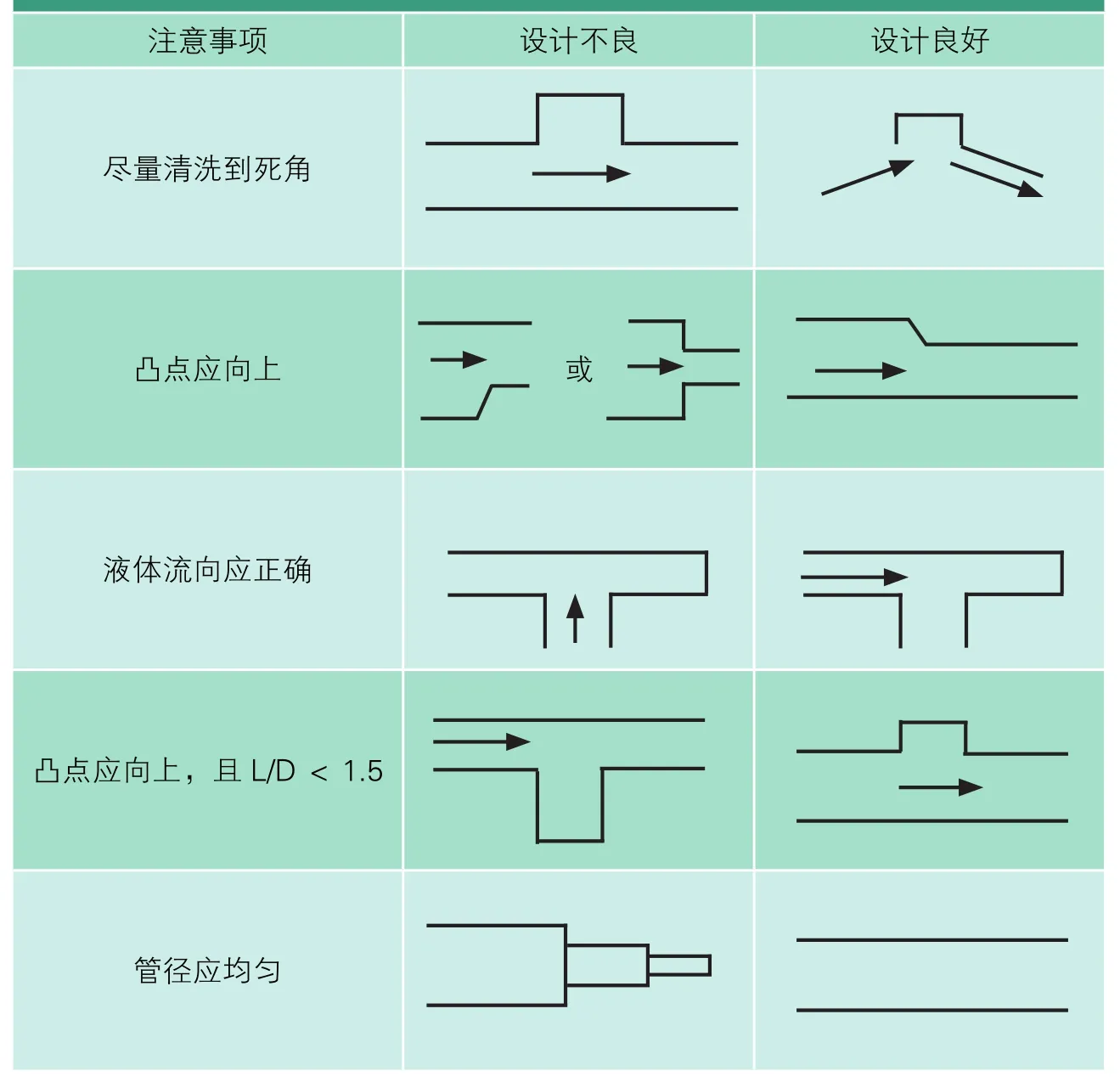

2.3.5管路設計

除以上因素外,管路的設計及清洗液的流動方向對清洗效果也會產生很大的影響,其中影響比較大的是閥組三通及管路末端位置。管路設計中應盡量避免T型接頭,如不可避免,則T型管的長度(L)不可大于1.5 倍管徑,即L/D<1.5。管路設計的注意事項見表3。

表2 常用管徑對應清洗流量表

2.4CIP清洗流程

根據清洗線路中是否包含有受熱表面,將乳品廠的CIP清洗程序分為2 類:①用于巴氏殺菌器和其它帶受熱表面的設備的程序;②用于管路系統、罐和其它不帶受熱表面的設備的程序。

這2 類清洗程序的主要不同點是第一類中必須包含一個酸洗循環,以除去受熱設備表面上的變性蛋白質和鹽類。

用于巴氏殺菌器“熱組件”的CIP清洗程序包括以下幾個步驟:(1)用溫水沖洗10 min;(2)75 ℃堿性洗滌液(濃度為0.5%~1.5%)循環30 min;(3)用溫水沖掉堿性洗滌劑,沖洗約5 min;(4)70 ℃酸溶液(HNO3,濃度為0.5%~1.0%)循環20 min;(5)用冷水后沖洗;(6)用冷水逐漸冷卻約8 min。巴氏殺菌器通常在生產開始之前消毒,用90~95 ℃的熱水循環,當回水溫度不低于85 ℃之后,再循環10~15 min。

由管道、罐和其它不受熱機件所組成的回路的CIP清洗程序由以下階段組成:(1)用溫水沖洗3 min;(2)75 ℃堿性洗滌液(濃度為0.5%~1.5%)循環10 min;(3)用溫水沖洗3 min;(4)用90~95℃熱水消毒5 min;(5)用冷水逐漸冷卻約10 min(通常清洗罐時沒有冷卻階段)。

表3 管路設計的注意事項及示意圖

3 CIP工藝設計

3.1儲罐系統

一般全配置為5罐制,即:堿罐、酸罐、熱水罐、回收水罐(中和罐)、清水罐。酸堿罐內膽的材質為316L不銹鋼,其余罐內膽材質為304不銹鋼。關于儲罐的容積,清洗液總量應保證CIP液的有效循環,而清洗液余量應考慮清洗液溫降。

3.2清洗回路數的選擇

清洗回路數的一般原則是:管路清洗為單獨1 路,罐子清洗為單獨1 路,殺菌負荷高的為1 路。具體設計需要根據實際情況進行匹配。

3.3換熱器

常用的換熱器形式為板式換熱器和管式換熱器。其中,板式換熱器換熱效率高,由于有板片膠墊,需要限定蒸汽壓力并進行保護(不能超過3.0 bar),易產生失流狀態,選型時需特別注意;管式換熱器承壓高,一般用蒸汽壓力可達6.0~8.0 bar,相對板式換熱器而言,其換熱效率低一些(蒸汽潛熱利用率低),易維護,沒有膠墊,失流狀態相對較少。

對換熱器的形式沒有嚴格要求,可根據現場實際情況進行選擇。但是換熱器的選型尤其需要注意選型面積不宜過大。一般制造廠家會對換熱器的面積留有余量,而工程設計人員再留有一定余量,這是所選換熱器面積普遍過大的主要原因,也造成了實際應用中很多換熱器都存在失流狀態,甚至產生水錘,導致換熱器壽命嚴重降低。

根據筆者的經驗,因CIP系統換熱器工作時是變工況狀態,換熱器的一次溫升應在30 ℃左右,不宜過大。

3.4濃酸堿系統

濃酸堿系統包括濃酸堿儲存罐、氣動隔膜泵和液位自動監控裝置。氣動隔膜泵可根據電腦自動進行卸料及酸堿的輸送。關于液位自動監控裝置,根據筆者經驗,宜選擇電極式液位開關、磁翻板液位,這樣能夠保證穩定運行,而其它型式的液位顯示及控制,由于濃酸堿具有腐蝕性,不能夠保證穩定性。

3.5工藝閥門

工藝水閥門應選擇氣動球閥,因為球閥是線性開關,可減少震動。清洗供液及回液閥門應選擇氣動座閥,可靠性高于蝶閥。閥門帶反饋接近開關,可在電腦上顯示閥門的開啟位置,以確保安全性,在閥門出現故障時可報警。

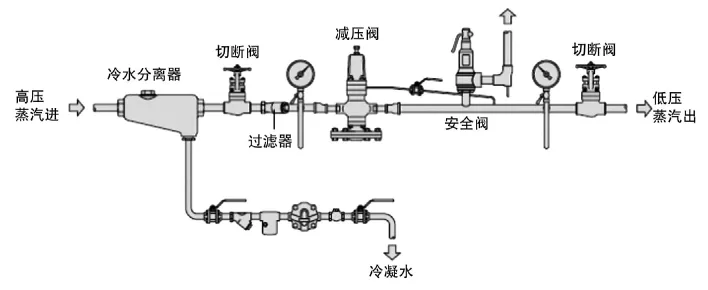

3.6蒸汽減壓系統

蒸汽減壓系統可使蒸汽穩定在一定的壓力范圍內,有利于自動調節及蒸汽潛熱的利用。減壓站的典型安裝圖見圖3,減壓站應配置汽水分離器,用以分離蒸汽中的水分。由于水膜會降低換熱器的換熱系數K,降低換熱效率,因此將蒸汽中的水分分離后,可以提高減壓閥及比例調節閥的壽命,同時可以提高換熱器的換熱效率。實際工作中各廠家對汽水分離器不夠重視,很少有廠家配置此項。

3.7流程自動控制

清洗流程全自動控制,并連接回液泵,根據回液流量開關的檢測,判斷每項清洗介質的回液是否結束,避免清洗介質混合交叉。

關于回液流速,流速高于1.2 m/s時為有效清洗時間并計時。這點非常重要,目前國內一般沒有流速檢測,這就導致雖然達到了清洗時間但是并不能達到清洗效果。

關于回液溫度,回液溫度滿足清洗要求時才是有效的清洗時間并計時。

3.8蒸汽調節系統

蒸汽調節閥一般分為線性、等百分比、快開3 種類型。對于CIP換熱器這種變量調節工況,選用等百分比型調節閥。

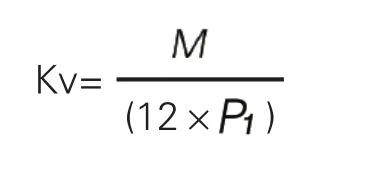

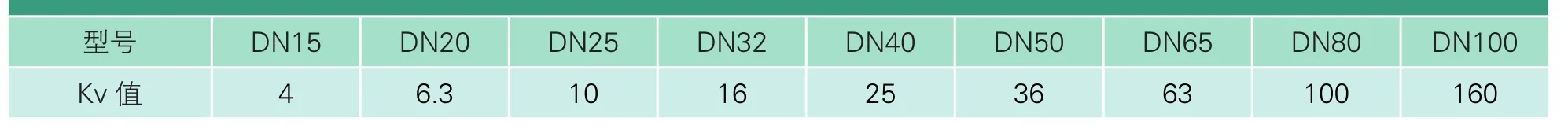

選擇調節閥時,應計算閥門的Kv值,而不能簡單地以管道口徑來進行選擇。Kv值是指單位時間內、在測試條件下管道保持恒定壓力,管道介質流經閥門的體積流量,或質量流量,即閥門的最大流通能力。流量系數值越大,說明流體流過閥門時的壓力損失越小。典型調節閥的Kv值見表4。Kv值的計算公式為:

圖3 減壓站的典型安裝圖

表4 典型調節閥的Kv值

3.9冷凝水回收

設定在換熱器不失流的溫度下進行熱水回收,以達到能源的最大利用。設計回收與排放的切換閥,在比例帶以外的溫度進行回收,在比例帶范圍內小溫差時直接進行排放,以保證足夠的背壓,換熱器不至于發生失流情況。

冷凝水管線分為下降管和上升管,即分為有背壓和無背壓管線。直接排放的屬于無背壓,進行密閉管線回收的屬于有背壓。在設計時,有背壓管線的管徑需要比無背壓管線的管徑大一號。

3.9.1單疏水管線管徑

疏水閥后的排放管內是汽水兩相流,水的體積占1%,蒸汽體積占99%,所以需要按照合理的蒸汽流速來確定管徑,而不是按照所占體積很小的冷凝水來確定。管徑偏小的話,會增加閃蒸蒸汽的流速,背壓增加,導致水錘現象,降低疏水閥的排量,使制程積水。疏水閥后的排放管是輸送濕蒸汽的管道,應按較低的流速(15~20 m/s)來確定管道口徑。

3.9.2公共回收管線設計

有時,多個疏水閥的排放管連接到一根公共回收管上。公共回收管為非滿溢管,并沿流動方向向下傾斜,直排或排至開式集水槽中;如果條件允許也可排至閃蒸罐中。公共回收管的口徑需要根據正確選型的接入支管口徑沿流動方向逐漸增加。

4 自控系統設計

4.1溫度控制單元

由于換熱器的加熱速度較快,在換熱器的出口管段上通常需安裝溫度傳感器,以實時測量加熱后的水溫,并輸出信號來控制蒸汽管道上的氣動調節閥,自動調節蒸汽流量,以控制加熱速度,并確保加熱后的水溫不超過設定的清洗溫度。

4.2濃度控制單元

濃堿液或濃酸液的添加可通過氣動隔膜泵來實現。由于添加量比較少,添加時間較短,這一過程可安排在清洗液循環加熱的過程中進行。在回流管段上安裝電導率傳感器,可實時測量濃縮液添加過程中清洗液的濃度,并輸出信號來控制氣動隔膜泵的啟停,從而確保清洗液的濃度達到設定的清洗濃度。

4.3液位控制單元

通常,需要設置液位檢測裝置來控制罐體的液位,防止管內水溢流及離心泵空轉。一般可通過安裝液位開關或液位傳感器來實現,一般設置高、中、低液位。

4.4氣動閥門開關檢測

全自動系統中,由于氣動閥門數量較多,控制程序較為復雜。每個氣動閥門上需安裝開關檢測裝置,以實時監測閥門開關情況,便于在閥門出現故障時及時停止相關程序的運行,同時可將出現故障的閥門指示在操作界面上,便于人員檢修閥門。開關檢測裝置可通過安裝接近開關或CU單元(反饋及控制一體化單元)來實現。

4.5氣動攪拌

堿罐需要進行氣動攪拌以防止堿低溫析出,可依據實際情況進行設定,自動進行氣動攪拌。

4.6歷史曲線

設計實時曲線及歷史曲線查詢,以便實現清洗過程的全程可查詢。

4.7數據報告

應為可選擇時段的數據報告,能夠查詢清洗供液溫度、回液溫度、電導率、清洗時間等清洗參數。

4.8可追溯

提供數據通訊接口,對整廠的可追溯系統提供數據傳輸。

4.9自清洗系統

CIP系統長時間使用后,由于清洗過程中產生的奶沫等會對CIP儲罐造成部分污染,所以設計自清洗系統來進行定期清洗。

5 其它注意事項

全自動CIP清洗系統在設計和使用時還應注意以下幾點:①各手動閥門布置在易操作的位置;②各氣動閥門布置在易觀測、易檢修的位置;③在管道與閥門的配合設置中,應盡量保證在系統不運行的情況下管道中無積水;④在排放口管段上安裝1 個視鏡,以方便操作人員在使用過程中監測殘液排放情況;⑤PLC控制柜宜單獨放置,并對空氣濕度及溫度進行調節控制,以保證電氣元件的安全和壽命;⑥應定期對蒸汽過濾器的過濾網進行清潔、檢查、維護,以保證蒸汽自動閥門的運行安全。C

[1] 金世琳等. 乳品工業手冊. 北京:輕工業出版社,1987:615-627.

[2] 谷鳴. 乳品工程師實用技術手冊. 北京:中國輕工業出版社,2009:9-13.

[3] 斯派莎克工程(中國)有限公司斯派莎克. 蒸汽和冷凝水系統手冊. 上海:上海科學技術文獻出版社,2007.

[4] 趙思明. 食品工程原理. 北京:科學出版社,2009.

[5] Hui Y K. Dairy Science and Technology Handbook,Y. K Hui,. New York:John Wiley & Sons Inc.,1993.

Review of Automatic CIP System

LU Cheng-lei

(Heilongjiang Realgoal Technology Co., Ltd.)

CIP system is the cleaning in place for the food factory,which is necessary for the dairy factory. The development of cleaning system,process,and its application in dairy production were summarized. According to the working practice,the basic theory,process design,equipment selection,and the application of CIP system were introduced.

CIP design;model selection;energy conservation

盧成雷(1979-),男,工程師,主要從事乳品工藝設備的設計、安裝工作。

2015-11-24)