整體葉環成組電極電火花高效加工技術研究

周旭嬌 趙建社 褚輝生 陳 陽

1.南京航空航天大學,南京,2100162.國家知識產權局專利局專利審查協作四川中心,成都,6102133.常州工學院江蘇省數字化電化學加工重點實驗室,常州,213000

?

整體葉環成組電極電火花高效加工技術研究

周旭嬌1,2趙建社1褚輝生3陳陽3

1.南京航空航天大學,南京,2100162.國家知識產權局專利局專利審查協作四川中心,成都,6102133.常州工學院江蘇省數字化電化學加工重點實驗室,常州,213000

為提高整體葉環電火花加工總體效率,針對整體葉環結構特點,提出了一種成組電極多流道同時加工方案。以典型整體葉環為例,詳細論述了該方案中的關鍵技術,包括成組電極型面、進給軌跡及展成運動軌跡設計等。基于關鍵技術的解決,通過工藝試驗對方案進行驗證,并試制加工出合格的試驗件。研究表明,采用成組電極對整體葉環進行電火花加工,能夠提高脈沖利用率,有效縮短帶冠葉環制造周期。

帶冠整體葉環;電火花加工;成組電極;加工效率

0 引言

整體葉環是一體化設計及制造的葉環,相比于葉片榫接、外冠焊接的傳統組合形式,帶冠整體葉環在減輕質量、減少零件數量的同時,其強度、剛度、可靠性也得到大幅度提高[1]。優越的機械及氣動性能使該類葉環在航空航天、國防、能源等領域中得到越來越多的應用[2]。

為滿足整體葉環在高溫、高壓、高轉速條件下的使用性能要求,鈦合金、高溫合金等多種高比強度、高硬度、耐高溫的新型材料被越來越多地采用[3]。這些材料屬于典型的難加工材料,傳統切削加工由于切削區域溫度高,切削力大,刀具磨損快,致使加工成本極高且加工困難甚至不能加工[4]。高速切削是目前比較成熟的葉環加工方法,但受到刀具剛度和加工可達性的限制,目前僅適用于開式或葉間流道空間大且彎扭程度小的葉環加工[5-6]。其他加工方法如精密鑄造、電解成形加工、3D打印技術等受到技術難度、成形精度、工件材料等方面的限制,目前還難以滿足精密葉環的成形需求[7-8]。

相比以上加工方法,電火花加工具有精度高、表面質量好、不受材料切削性能限制等優勢。與數控技術的結合進一步提高了電火花加工的柔性,可以靈活解決復雜曲面加工中刀具干涉問題[8-9],這使得電火花加工工藝成為難加工材料整體葉環葉間流道精加工首選工藝。但由于葉環結構復雜,加工電極及運動軌跡設計難度較大[10],加上電火花加工本身效率比較低,目前帶冠葉環電火花加工工藝還存在研發和試制周期長、成本高的問題。

為了提高帶冠葉環電火花加工效率,國內外研究人員在電極設計理論、電火花加工仿真、電極材料、工作液改良、加工參數優化等方面作了大量研究工作[11-12]。綜合考量成本、精度及可操作性,實際中主要從電極設計及加工參數等方面進行優化[13-14]。加工參數包括電壓、電流、脈寬、脈間等,其中電火花加工蝕除速度與單個脈沖能量及單位時間內有效脈沖數成正比。然而僅僅增加脈沖能量或單位時間內的脈沖數量,會降低工件表面粗糙度甚至產生拉弧現象,燒傷工件表面[15]。因此,在保證單個脈沖能量一定的前提下,改善放電條件、提高有效脈沖數,是保證工件表面質量和提高電火花加工效率的關鍵。

本文從縮短加工輔助時間和提高脈沖利用率的角度,針對整體葉環結構特點,提出成組電極電火花成形加工方案,并就其關鍵技術進行論述。

1 研究對象

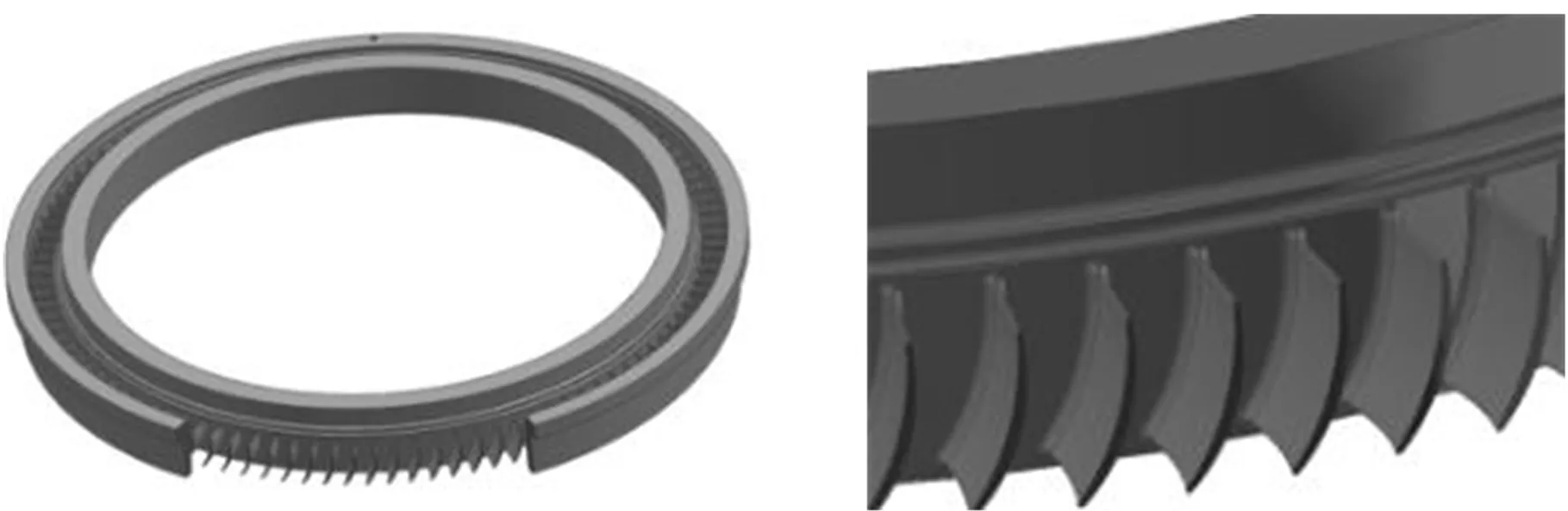

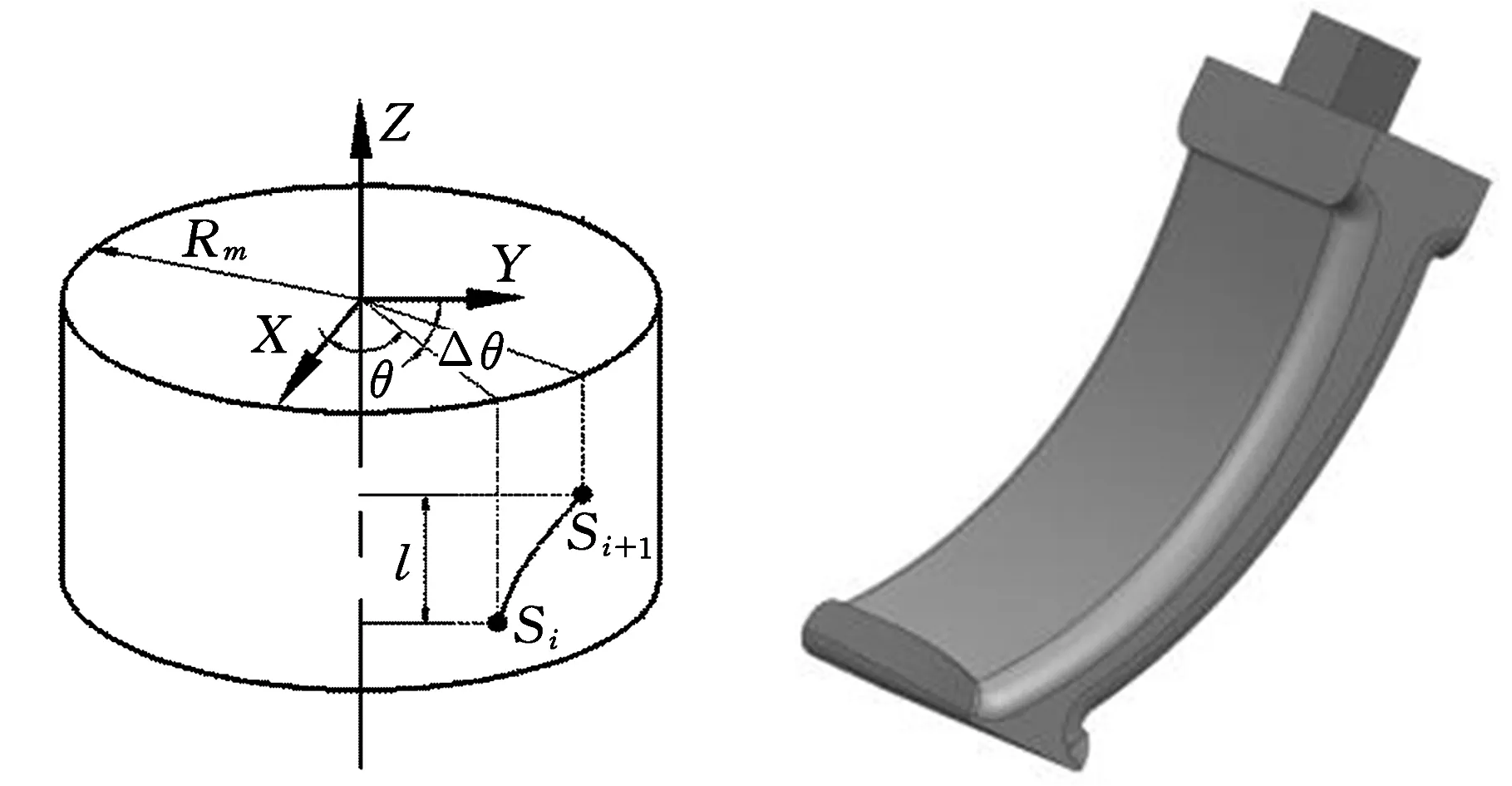

研究對象為圖1所示的典型整體葉環,為了便于觀察,圖中去掉了部分外冠結構。該類葉環葉片繞輪轂周向均勻分布,數量從十幾個到幾百個不等。葉間流道是由輪轂外環面、外冠內環面及相鄰葉片葉盆、葉背型面組成的半封閉型腔,其中內外環面為圓柱面,葉片型面為自由曲面。該類葉環電火花加工工藝周期主要受以下三個方面影響:

(1)葉間流道復雜度。隨著葉間流道彎扭程度的增加,電極運動過程中難免與葉片發生干涉,電極及其運動軌跡設計難度大。

(2)葉片數量。在電火花加工過程中電極存在損耗,隨著帶冠葉環葉片數量的增多,需要的電極數量相應增多,電極制造、測量及零件加工過程中換裝、對刀周期也相應增長。

(3)表面質量。該類葉環表面質量要求一般較高,限制了電火花加工中采用較大的加工參數,使得加工周期長。

(a)帶冠葉環模型 (b)葉片局部放大圖圖1 帶冠整體葉環三維模型

針對以上問題,提出了成組電極加工方案,即將多個單腔道加工電極組合成成組電極,對多個葉間流道同時進行加工。相比單個腔道成形,多腔道成形可以最大程度地利用設備的最大電源容量,在保證加工精度和表面質量的前提下,使得單位時間內材料去除量最大化。同時隨著電極數量的減少,電火花加工中電極更換時對刀時間也縮短。

2 方案分析

2.1成組電極設計方案

帶冠葉環成組電極電火花加工就是指將多個單腔道加工電極根據帶冠葉環型腔分布位置進行組合,同時對多個型腔進行加工的方法。成組電極設計需要確定單腔道加工電極布置形式以及一組電極包含的單腔道加工電極數量。其中,單電極布置形式有兩種:①盤式電極布置,單腔道加工電極布置在與周向均布葉間流道對應的位置;②局部電極布置,單腔道加工電極布置在與局部連續的葉間流道對應位置。盤式電極布置形式對周向均布的型腔同時加工,可以減小非均勻受熱引起的零件變形。但與局部電極布置形式相比,盤式電極尺寸較大,考慮到機床主軸的承載能力和電極制造難度,一般僅用于尺寸較小的葉環加工。

數量方面,在一定范圍內,隨著一組電極包含的單腔道加工電極數的增加,加工面積增大,電源容量利用率也隨之提高。但實際中確定電極數量時還應考慮以下因素:

(1)多型腔放電狀態。電火花加工過程中由于排屑狀態不佳,可能會導致非正常火花放電,使得機床主軸自動回退以恢復正常放電狀態。同時加工的腔道數越多,出現非正常放電的概率越大,這樣會使得機床頻繁回退,縮短正常放電加工的時間,反而降低了有效脈沖的利用率。

(2)電源容量。同時加工腔道數越多,加工電流越大,因此,要在機床電源容量范圍內增加同時加工的腔道數。

(3)電容效應。同時加工腔道數越多,放電面積越大,電容效應對電火花加工過程的影響越嚴重,單個脈沖不能及時放電,從而導致脈沖利用率降低且加工表面惡化的現象。

(4)搖動對型腔形狀一致性的影響。由于帶冠葉環葉片周向均布,當電極搖動方向不與工件中心軸方向或繞工件中心軸的回轉方向一致時,各單腔道加工電極與對應型腔相對運動狀態不同,此時各型腔加工狀態不一致,為保持流道一致性,此時,應減少電極數量。

2.2電極及其運動設計方案

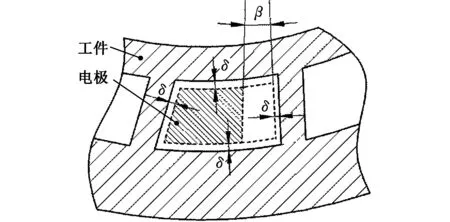

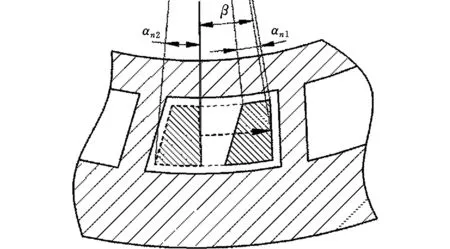

單個電極型面和運動軌跡的設計,是成組電極工藝設計的關鍵。采用電火花加工完成復雜型面成形有兩種方法:①采用成形電極進行拷貝式加工;②采用簡單型面電極輔以空間的數控運動進行展成式加工。無論采用哪種方法,電極型面或電極展成運動包絡面均與流道型面之間相差一個指向葉間流道型腔內部的偏置量δ,圖2是圖1中葉環垂直于其回轉軸的某一截面,圖中虛線部分即是電極理想型面或電極運動的包絡面。

圖2 初始電極截面示意圖

采用拷貝成形加工葉間流道型腔時,電極實體較大且型面成形運動設計比較簡單,但由于葉間流道存在彎扭,在從起始位置到成形位置的運動過程中難免出現干涉;采用展成加工時,電極實體小,運動過程中不易干涉,但由于葉環葉片自由曲面的存在,葉片成形運動路徑在考慮電極損耗時設計比較困難。綜合考慮干涉避讓和型面成形運動設計難度,設計如下加工方案:采用具有完整葉片成形面電極對葉片型面進行拷貝成形以降低型面成形運動難度,采用薄片狀電極輔以數控展成運動對內外環面進行成形從而減小電極厚度,合理避讓運動干涉。

采用上述方案時,電極上與葉片對應的成形面應保證完整,展成面可適當減薄以獲得相應的電極運動空間。由于帶冠整體葉環葉片型面徑向邊界處于內外環圓柱面上,故在一定范圍內繞主軸沿通道內轉動不會影響其完整性。對于圖1所示的葉環,如圖2所示,電極型面是在電極理想型面或電極運動的包絡面的基礎上,將對應于葉片的某一成形面(圖2中為葉背型面),沿軸向向通道內部偏轉β得到的。

3 電極型面設計

電極型面可按照以下方法求解:

在流道待加工型面上均勻提取型面點集pm,電極中各點的法向為npm(方向指向流道內部),根據零件精度要求確定型面縮放量δ:

δ=δd+γ+Δ

(1)

式中,δd為電火花加工放電間隙;γ為主軸搖動方式有關的加工量;Δ為預留給下一個工序的加工余量。

可以得到對應的初始電極型面點集pnm:

pnm=pm+δxnpm

(2)

當電極型面為電極理想型面或電極運動的包絡面時δx取:

δx=δ

(3)

當電極型面是在電極理想型面或電極運動包絡面的基礎上,沿軸向向通道內部偏轉β時δx取:

(4)

式中,rx為pm中的點到葉環中心軸的距離。

將點集pnm進行擬合,可以得到電極初始模型。β值決定了電極剛度大小,β值越大,電極剛度越小。電極剛度小,一方面在電火花加工難以避免電極出現振動而影響加工穩定性,另一方面也增加了電極制造難度。因此在避免干涉的前提下,求取β的最小值是電極及運動軌跡設計的關鍵。

4 運動軌跡設計

電極的運動軌跡設計包括電極進給路徑設計和電極展成運動路徑設計兩部分。進給路徑是電極從工件外部加工起始位置無干涉運動到成形位置的路徑;展成路徑是指電極在成形位置通過姿態調整完成所有型面成形的路徑。

4.1電極進給路徑

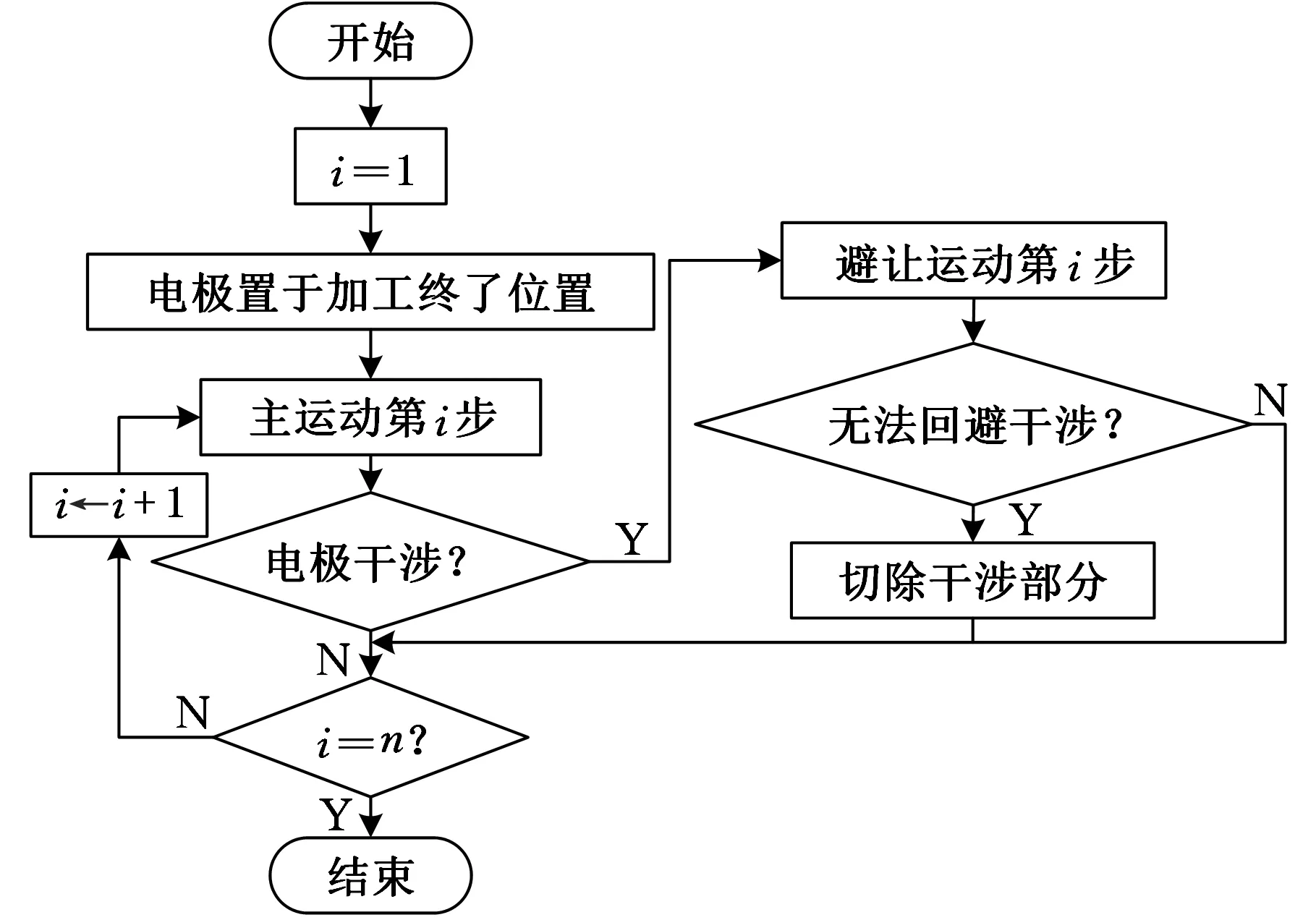

由于電極成形位置是確定的,該位置是電極的進給終了位置,故設計中采用反求法求取電極無干涉撤出的運動軌跡,該軌跡是加工運動的反過程。設計流程如圖3所示。首先將初始電極置于進給終了位置,設定主運動和避讓運動方向,其中,主運動方向是電極撤出時干涉較小的方向,避讓方向是電極與葉間流道型面發生干涉時的退讓方向。然后沿主運動方向將撤出運動分為n步,撤出過程電極出現干涉過切時,通過避讓運動來避讓干涉,若路徑運動無法避讓干涉,則增大β值。因此電極進給運動軌跡設計的過程,也是無干涉電極模型的求解過程。

圖3 帶冠葉環電極及運動軌跡設計流程

對于如圖2所示的帶冠整體葉環,葉間流道為軸向開口,在工件固定的前提下,電極沿軸線運動撤離流道干涉較小,設定軸向為主運動方向,以繞軸線的轉動方向為避讓方向可保證電極葉片成形面的完整性。電極具有繞工件軸線的轉動和沿軸線的移動,所以電極上任一點的運動軌跡均處于一個圓柱面上。根據精度要求,將主運動方向步距設為l,圖4所示是軸線半徑為Rm電極上一點p由第i步Si處運動到Si+1處,p在Si處的齊次坐標為pSi,在Si+1處的齊次坐標為pSi+1整個路徑的齊次變換表達式為

pSi+1=pSiTSi,Si+1

(5)

(6)

式中,TSi,Si+1為電極運動路徑第i+1步的齊次變換矩陣。

以上路徑的反過程即是電極從加工起始位置到達電極拷貝成形位置的軌跡。在圖1所示帶冠整體葉環設計中β=1.78°,設計完成的電極模型如圖5所示。

圖4 電極上任一點的移動路徑 圖5 設計完成單通道電極模型

4.2電極展成運動軌跡

在電極到達電極拷貝成形位置后,葉間流道葉盆型面完成加工,葉背型面以及內外環面均未完成加工。此時在工件固定的前提下,電極在圖2位置沿避讓方向運動-β,可以到達葉片另一型面的成形位置進行拷貝加工,且在該運動過程中,實現內外環面的展成成形。

該過程運動軌跡的齊次變換矩陣Tzpb為

(7)

式中,θ2為展成運動中電極相對于加工位置繞葉環軸線轉過的角度。

在以上運動過程中,需要設定內外圓柱面成形位置,電極在該位置停留并通過平動修正型面。如圖6所示,虛線和實線分別為θ2=0和θ2=-β時的電極位置,在與工件回轉軸垂直的某一截面zn(n=0,1,2…)中,電極內環型面夾角為αn1,外環為αn2,平動成形位置數m的設定如下:

(1)若min(αn1,αn2)>β,則該截面在葉片型面成形時,內外環面也完成加工,且兩次加工具有一定的重合部分,則無需設計成形位置。

(2)當min(αn1,αn2)≤β時,則該截面在葉片型面成形時,內外環面未完成加工,此時,需增加的加工位置數為mn:

(8)

式中,[·]表示取整。

要使內外環面無接刀痕跡,則加工位置:

m=max(m0,m1,m2,…,mn)

(9)

各加工位置的計算式為

(10)

圖6 成形電極加工位置示意圖

5 工藝試驗

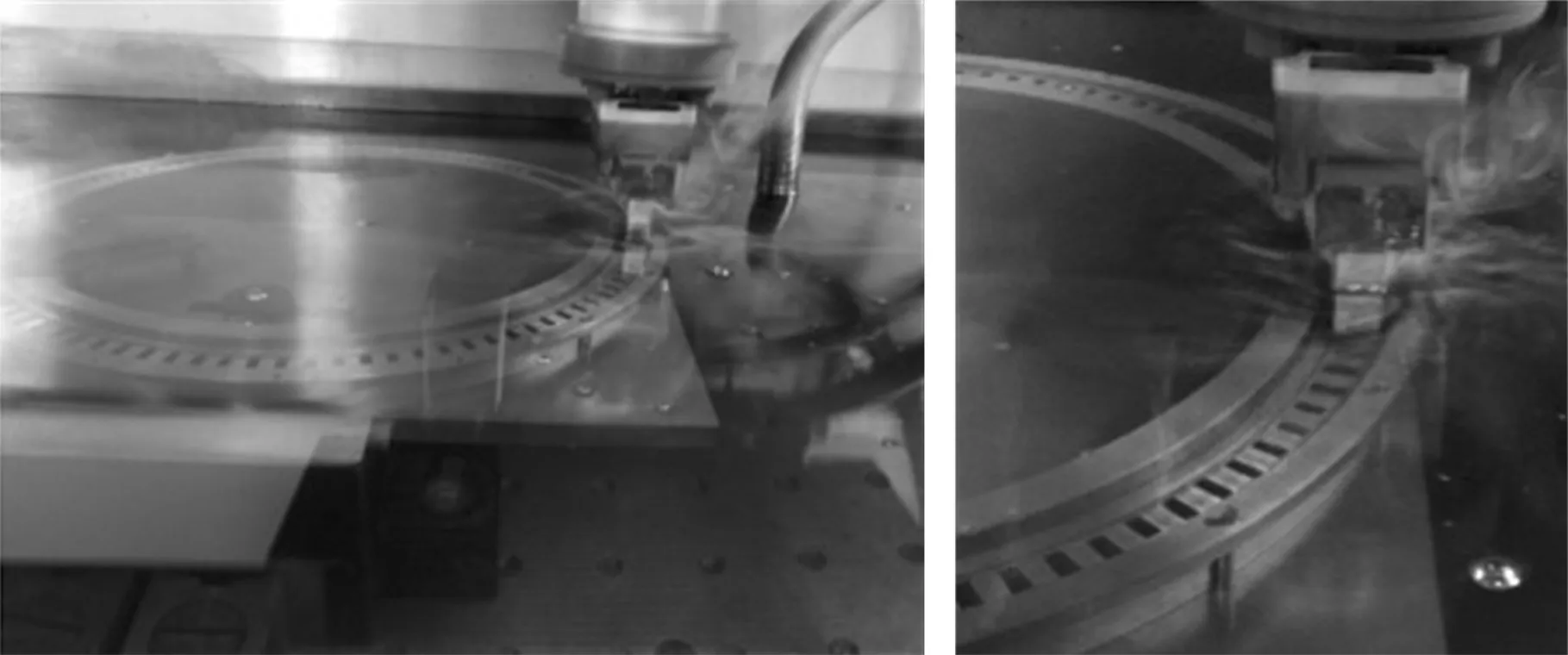

圖1所示的整體葉環,葉間流道內外環直徑分別為350mm和380mm,葉環周向均勻分布102個葉片。工件尺寸較大,若做成整體式電極,電極尺寸很大,因此采用局部電極布置形式,將6個單通道加工電極組合成圖7所示的成組電極,通過17次分度,完成102個腔道的加工,制造完成的成組電極如圖7所示。

圖7 制造完成的成組電極

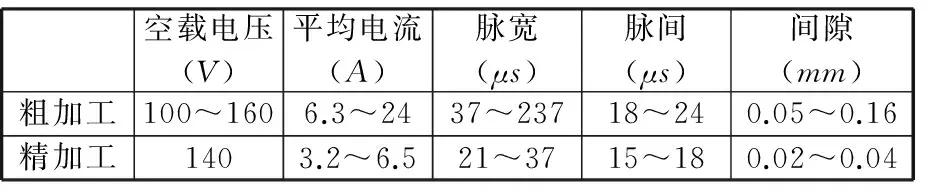

整體葉環的加工在瑞士阿奇夏米爾五軸聯動數控電火花機床上完成。表1給出了部分粗加工和精加工的主要加工參數。

表1 部分電火花加工參數

如圖8所示,在電火花加工中,采用電極固定位置、毛坯分度的方法實現不同型腔的加工。整個加工過程放電穩定,未出現明顯的非正常主軸回退現象。

圖8 帶冠葉環加工現場

加工的試驗件部分葉間流道如圖9所示。其型腔型面誤差小于0.06mm,扭轉誤差小于0.02°,表面粗糙度Ra<2μm,流道光滑轉接。

圖9 加工后的葉間流道

6 結論

(1)采用成組電極對整體葉環進行加工時,根據葉環結構特點、放電狀態等多個因素,確定合理的電極布置形式和數量,可以在保證加工穩定的前提下,提高加工效率。

(2)對于大量存在的輪轂外環面及外冠內環面均為圓柱面、葉片型面為自由曲面的整體葉環,采用葉片型面拷貝成形、內外圓柱面展成成形的方法,能夠降低電極型面設計和運動設計難度。

(3)典型帶冠葉環的試制加工實踐表明:在電火花加工中采用成組電極對復雜型腔進行加工可行,且對于具有多個重復特征的零件,成組電極加工方式是提高加工效率的有效手段。

[1]段昌德,吳中竟,吳偉. 閉式葉環整體加工技術[J]. 東方電機,2014(2):31-38.

DuanChangde,WuZhongjing,WuWei.ProcessingTechnologyofClosedIntegralImpeller[J].DongfangElectricalMachine,2014(2):31-38.

[2]焦華賓,莫松. 航空渦輪發動機現狀及未來發展綜述[J]. 航空制造技術,2015(12):62-65.JiaoHuabin,MoSong.PresentStatusandDevelopmentTrendofAircraftTurbineEngine[J].AeronauticalManufacturingTechnology,2015(12):62-65.

[3]KostyshevVA,KhaimovichAL.AnalyticalModelingoftheMicrostructureEvolutionofTitaniumAlloysduringHigh-speedStampingoftheBladesofGas-turbineEngines[J].RussiaJournalofNon-ferrousMetals, 2015,56:181-189.

[4]楊薇,趙赟,張新冬,等.航空材料高速高效加工方法[J].航空制造技術,2014(22):68-71.

YangWei,ZhaoYun,ZhangXindong,etal.High-speedandHigh-efficiencyMachiningMethodofAeronauticalMaterials[J].AeronauticalManufacturingTechnology,2014(22):68-71.

[5]程耀楠,張悅,安碩,等. 航空發動機典型零件加工技術與刀具應用分析[J]. 哈爾濱理工大學學報,2014,19(3):110-116.

ChengYaonan,ZhangYue,AnShuo,etal.ProcessingTechnologyforTypicalAeroenginePartsandToolApplicationAnalysis[J].JournalofHarbinUniversityofScienceandTechnology,2014,19(3):110-116.

[6]蔡永林,孫衛青,姜虹. 葉環數控加工中的干涉檢查[J]. 中國機械工程,2007,18(19):2287-2290.

CaiYonglin,SunWeiqing,JiangHong.DetectionforInterferenceinNumericalControlMachiningofImpeller[J].ChinaMechanicalEngineering,2007,18(19):2287-2290.

[7]吳建民,徐家文. 數控電解加工整體葉環陰極三維流場數值模擬[J]. 中國機械工程,2009,20(7):780-783.

WuJianmin,XuJiawen.NumericalSimulationofThree-dimensionalFlowFieldofCathodeofNC-ElectrochemicalMachininginMachiningIntegralImpeller[J].ChinaMechanicalEngineering,2009,20(7):780-783.

[8]WhitleyB.NovelThree-dimensionalModelingThechnologyforAdvancedSimulationPrinting,andCastingofA356Impeller[J].InternationalJournalofMetalcasting, 2013,7:57-59.

[9]吳彥農,趙建社,唐蘭劍,等. 閉式復雜流道類零件數控電火花加工電極設計[J]. 中國機械工程,2012,23(20):2430-2433.

WuYannong,ZhaoJianshe,TangLanjian,etal.DesignMethodofNC-EDMElectrodeforComponentswithClosedComplexFlowChannel[J].ChinaMechanicalEngineering,2012,23(20):2430-2433.

[10]吳勇.復雜型面電火花加工CAM技術研究[D]. 上海:上海交通大學,2011.

[11]廖平強,孫廣標,楊振朝. 帶冠整體渦輪盤加工中成型電極進給軌跡搜索方法研究[J].機床與液壓,2007,35(6):68-70.Liao Pingqiang, Sun Guangbiao, Yang Zhenchao. The Method Research of Feed Path for Molding Electrode in Rimed Turbine Blisks Manufacturing[J]. Machine Tool & Hydraulics,2007,35(6):68-70.

[12]Sengottuvel P, Satishkumar S,Dinakaran D. Optimization of Multiple Characteristics of EDM Parameters Based on Desirability Approach and Fuzzy Model[J]. Procedia Engineering,2013,64: 1069-1078.

[13]Chakraborty S,Dey V, Ghosh S K. A Review on the Use of Dielectric Fluids and Their Effects in Electrical Discharge Machining Characteristics[J]. Precision Engineering,2015,40:1-6.

[14]孫曉嵐.閉式整體葉盤電火花加工表面質量研究[D].上海:上海交通大學,2013.

[15]劉志東,高長水. 電火花加工工藝及應用[M]. 北京:國防工業出版社,2011.

(編輯袁興玲)

Research on High Efficiency EDM Process of Integral Bling with Grouped Electrodes

Zhou Xujiao1,2Zhao Jianshe1Chu Huisheng3Chen Yang3

1.Nanjing University of Aeronautics and Astronautics,Nanjing,210016 2.Patent Examination Cooperation Center of the Patent Office,SIPO,Sichuan,Chengdu,610213 3.Jiangsu Key Laboratory of Digital Electrochemical Machining,Changzhou Institute of Technology,Changzhou,Jiangsu,213000

To improve the overall efficiency of EDM process for integral bling,a new process of simultaneously machining several tunnels with grouped electrode was presented based on the structure of a typical bling. Key technologies were discussed in detail, which included the electrode shape design, feed motion and movement track generation. The processing plan was verified by the technological test, and a qualified test sample was machined successfully. The results show that grouped electrodes can increase the utilization of pulse and shorten the manufacturing cycle in EDM process.

integral bling; electrical discharge machining(EDM); grouped electrode; machining efficiency

2015-08-21

南京航空航天大學基本科研業務費專項科研項目(NS2013052);常州市科技計劃資助項目(CE20135037)

TG661;V261.6

10.3969/j.issn.1004-132X.2016.18.007

周旭嬌,女,1991年生。南京航空航天大學機電學院碩士研究生。主要研究方向為精密高效電火花加工技術、特種加工新技術。趙建社,男,1976年生。南京航空航天大學機電學院副教授、博士。褚輝生,男,1960年生。常州工學院江蘇省數字化電化學加工重點實驗室副教授。陳陽,男,1981年生。常州工學院江蘇省數字化電化學加工重點實驗室高級技師。