采用LSP技術大規模生產高強PET長絲:特種長絲的研發

M. B. Bastos, A. L. N. da Silva, E. B. Fernandes

1. MBB企業公司(美國) 2. IMA—里約熱內盧聯邦大學(巴西) 3. Unisinos大學(巴西)

?

采用LSP技術大規模生產高強PET長絲:特種長絲的研發

M. B. Bastos1, A. L. N. da Silva2, E. B. Fernandes3

1. MBB企業公司(美國) 2. IMA—里約熱內盧聯邦大學(巴西) 3. Unisinos大學(巴西)

介紹了在大規模生產設備上引入新的液相后縮聚(LSP)技術的工業聚酯(PET)長絲生產工藝。不僅給出了新技術的優點,而且討論了為獲得所期望的力學性能并保持力學性能的穩定性時,嚴格的工藝控制條件下操作高度復雜的反應和傳送過程存在的挑戰。LSP技術不僅能以較低的投資和操作成本用于標準高強度聚酯長絲的大量生產,而且還可應用于具有特殊附加值產品的生產,如海洋涂飾纖維,它可被特別開發用于原油生產浮式生產儲油卸油(FPSO)平臺的深水系泊系統的纖維。

工業聚酯長絲;高強聚酯長絲;液相后縮聚技術;固相縮聚技術;深水系泊

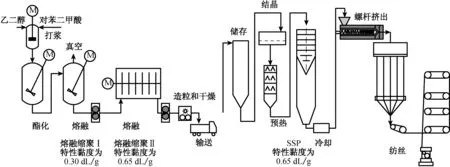

聚酯(PET)工業長絲由于其非常優異的力學性能和耐久性而被廣泛用于繩纜、傳送帶、帆布、燈箱廣告布、篷蓋布、土工格柵、膜結構材料、輪胎簾子布、安全帶和安全氣囊等。全球PET工業長絲基本上是通過熔融聚合、固相縮聚(SSP),再由螺桿擠出進行紡絲加工后得到的(圖1),這是一個較長的生產過程,且需要較大的設備投資及較高的能源損耗。

位于中國紹興的浙江古纖道新材料股份有限公司2011年發展成為世界上最大的工業PET生產商。當前裝機容量為6萬t/a,占全球市場需求的1/3。2009—2011年,為了將PET的特性黏度從0.67 增至1.05 dL/g,以適合用于高強度PET長絲的生產,古纖道公司與中國惠通化工公司、德國歐瑞康巴馬格公司及中國浙江理工大學(ZCTU)共同合作開發出一種采用液相后縮聚(LSP)反應器的聚合工藝。

圖1 工業PET長絲的SSP技術生產工藝流程

液相后縮聚反應器是DuPont(杜邦)、Zimmer(捷邁)和Uhde-Inventa-Fischer(UIF)(伍德伊文達菲瑟)公司開發的用于高特性黏度聚合物(產品用于包裝工業領域)生產的反應器。瓶用PET的特性黏度為(0.85 dL/g),兩釜反應器熔體到樹脂(2R-MTR)技術已經商業化,且應用于瓶用PET的大規模生產已有數年之久。

但問題是該反應器無法滿足工業PET長絲的特性黏度要求,即要求特性黏度為0.95 dL/g至某些特種紗線應用需達到的1.05 dL/g。在如此高的特性黏度下,操作的熔體黏度是非常高的,因此很難控制。

這就是直到2010年仍只有小規模商業化的LSP裝置的原因,全球大部分工業長絲仍是以傳統的SSP技術生產得到。LSP技術僅用于瓶用PET的生產,其特性黏度并沒有超過0.85 dL/g,對瓶用PET特性黏度變量的要求沒有工業長絲要求的高。

1 采用傳統SSP技術生產工業PET長絲

生產工業聚酯的傳統工藝第一步是在縮聚設備上生產“纖維用”聚酯切片,切片經過切割、冷卻后儲存于料倉中,而后進行第二步SSP的縮聚反應,在SSP加工中,切片加熱后通過一溫度低于熔點的圓柱形反應器,真空狀態下其特性黏度增大至0.96~1.00 dL/g,隨后,該高特性黏度切片被傳送至擠出機中,進行熔融及紡絲加工。

全球大部分工業長絲生產商目前仍使用這一工藝。2003—2009年,古纖道公司通過對該工藝的投資,產能已達8.5萬t/a。

2 LSP技術研發

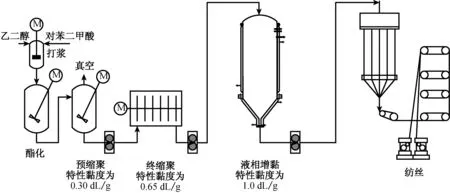

為了生產高特性黏度的聚合物和高強度工業絲,古纖道公司成功開發出世界上第一個大規模LSP-熔體直接紡絲工藝(圖2)。這一最先進設備位于中國紹興,2011年投產,產能達20.0萬t/a。

本文對古纖道公司LSP技術的研發分三部分進行介紹:LSP聚合物技術、LSP的紡絲工藝及大規模LSP的成果。

2.1LSP聚合物技術

新的大規模聚合物技術由中國揚州惠通化工技術有限公司開發,該技術使得古纖道公司能夠直接將原料輸送到紡絲泵,并在相同的時間內生產高特性黏度切片,從而能確保上游聚合物和終端吞吐量之間的平衡。新工藝省去了冷卻造粒、SSP和螺桿擠出的中間工藝,與已有的SSP螺桿擠出紡絲技術相比,不僅縮短了生產過程,還節省設備投資,降低了生產的能源損耗。

惠通公司還設計出一種創新的LSP反應器(終縮釜)。垂直成膜的液相允許高黏度流體自上而下(先進—先出)地流動,從而能生產厚度均勻的降膜,其中為了確保恒定的停留時間和反應條件,需要對溫度進行非常精確的控制。

圖2 工業聚酯長絲的LSP技術生產工藝

縮聚是一個“可逆平衡”的反應,因此控制聚合物的相對分子質量及相對分子質量分布并不容易,而相對分子質量和相對分子質量分布可由多分散性指數(PDI)測試得到。在這種情況下,最大的挑戰是紡絲時反應和高黏度熔體的運輸(傳送)很難被控制在一定程度上,以生產質量均勻的絲束。將一真空泵連接到LSP反應器上,主要是為了除去包括縮聚反應中產生的水分等揮發性組分,使平衡向高相對分子質量聚合物的方向進行。高溫下,在熔融相中會發生氧化裂化等副反應,導致聚合度降低,增加的羧基官能團和大量的生色基團會導致熔體變黃,故阻止副反應的發生十分重要,一般加入添加劑控制反應。

古纖道公司還安裝了5個反應器進行連續聚合(CP),用以在LSP上游生產紡絲級PET(特性黏度為 0.67~0.69 dL/g)。連續聚合設計具有非常重要的特點,如嚴格的溫度控制可確保達到所期望的相對分子質量和較低的多分散性指數,最佳的單體比例,加入特殊的添加劑可穩定端羧基和減少乙二醇的產生。

2.2LSP紡絲工藝

歐瑞康巴馬格公司在其位于德國的研發中心開發了一種先進的多頭高速紡絲設備,它具有4或5個高頻感應導絲對輥(具體數量取決于絲束性能的要求),操作溫度在80~230 ℃之間,拉伸倍數為6,運行速度為2 600~3 200 m/min,且每個位置可以生產高達24 000 D(2 667 tex)或24筒的絲束。這些高生產率的紡絲設備直接從LSP反應器的底部接收輸送來的高溫、高壓的熔融聚合物,壓強達40 MPa(大氣壓力)以上,溫度約為300 ℃。

熔體壓力管道可回收利用一些熔體,通過旁通管道返回到LSP反應器中,從而控制LSP反應器中的液面且確保連續的聚合物流動。通向紡絲頭計量泵的分散管道設計為長度相同,從而保證相同的停留時間,因為在這些管道中仍然會發生一些反應。在這一階段,需嚴格控制溫度、壓強和其他條件以確保穩定的聚合物輸送。對于紡絲設備而言,為了使多個紡絲位置生產的絲束性能均勻,接收具有相同特性的聚合物是十分重要的。

2.3大規模LSP的成果

2011年,古纖道公司推出一套大規模工業絲的生產設備,產能達20.0萬t/a(另還有傳統SSP工藝的設備,產能為8.5萬t/a),隨著這套設備的成功運行,一個年產30.0萬t的擴張項目也已啟動,分兩步組成。第一步項目(Q1)于2014年開始(15.0萬t/a),第二個步項目(Q2)在2015年發起(15.0萬t/a)。新設備相比2011年的設備有所改進,如能更加靈活地生產,可以制備差別化產品,從而滿足市場需求。為了適應工業絲生產變動,在Q1的LSP設備中,將會更難控制聚合物吞吐量的變化。

生產工業聚酯的LSP工藝的最大優點是效率高。

LSP反應時間僅需20 h,比傳統SSP工藝所需的時間少。相比傳統SSP工藝,LSP的能源損耗可降低32%,因而生產每噸長絲所需燃燒的煤更少,從而能確保在此工藝中更多地降低“碳足跡”。

采用LSP工藝單位操作成本減少了28%,單位資本投資也減少了44%,它消除了在SSP設備中昂貴的資本投資,如SSP塔式建筑、聚合物切片干燥和氣動傳輸系統,以及供給紡絲線的擠出機等。

3年多的生產實踐證明,LSP熔體直接紡絲技術能夠取代傳統的SSP螺桿擠出紡絲技術,因為它可生產具有多種特性的絲束,如常規和超高強度、低和超低收縮率及具有黏結活性等的絲束。一些特種絲束(如用于高模量低收縮率的輪胎簾子線)仍可通過傳統的SSP工藝生產。十分重要的是通過新技術生產的產品已經被客戶接受,而且通過新技術生產工業聚酯長絲的綜合能耗僅為235 kg標準煤/t,而SSP工藝的能耗卻為360 kg標準煤/t。因此,LSP-熔體直接紡絲從技術和經濟角度而言都具有明顯優勢。

除生產常規工業聚酯產品外,LSP技術也可用于生產具有特殊附加值的絲束。如一個重要的開發是生產高強度、高模量絲束,已通過海洋制品認證,主要用于原油生產浮式生產儲油卸油(FPSO)裝置的深水系泊系統。

3 合作研發特種產品

2011年,古纖道公司與美國MBB企業公司簽訂了一個合同,目的是研發一種新的海洋開發用纖維,并使其商業化,要求新纖維能達到或超過ISO 18692的指標要求,并得到大多數船級社[美國船級社(ABS)、挪威船級社(DNV)和法國船級社(BV)]的認證。

經一些國際繩索技術研討會研討,以及在力學測試與模擬(MTS)、海洋技術會議(OTC)及里約石油和天然氣會議上發表一些文獻后,MBB公司和古纖道公司發起了一項關于理想絲束性能的討論,要求產品不僅可用于深水區,而且還可成功用于超深水區FPSO的系泊系統,即深度在1 500~3 000 m之間。

過去幾年里,巴西石油公司(巴西國家石油公司)在巴西東部海岸線發現一處大規模油田,發現在一片鹽巖層下面(也稱“鹽層下油田”)或在2 000 m以上深度的深海次鹽層具有巨大的原油生產潛力。FPSO平臺需使用更堅硬的繩索以確保系泊系統永久穩定。這就要求使用更強的纖維,除所需的高強度外,還要求質量更小。常規的系泊繩索的最小斷裂載荷為1 250 t,直徑約200 mm,線密度一般大于27 kg/m。巴西石油公司宣稱在其最近的商業計劃(2014年)中,為了在2020年時將巴西原油產量由2012年的200萬桶/d增加至500萬桶/d,將新建38個FPSO平臺,這意味著將要消耗8萬t的PET。

前些年用于海洋系泊的纖維產品是20世紀90年代末開發的,在水下500~1 500 m間具有良好的性能。為了生產與當時纖維產品相比強度更大、線密度更小且模量大(更堅硬)的系泊繩索,當時的目標是開發一種高強度/高模量的粗旦絲束。如荷蘭和巴西都有生產的Diolen(迪奧綸)855 TN海洋用產品,產品一般線密度為222 tex,含有192根長絲,強度為80~82 cN/tex,斷裂伸長率為14%~15%,也有競爭者生產的其他具有相似特性的絲束。

其后人們便決定采用最新的LSP聚合物技術和如上所述具有全新紡絲設備的紡絲技術,開發具有高強度、高模量(更低的斷裂伸長率)的纖維。

纖維研發一開始是在德國雷姆沙伊德、瑞士溫特圖爾和中國紹興的中試設備上進行的。開發的最終產品線密度為333 tex,含有384根長絲,經Goulston公司的海洋涂飾處理,平均強度為84 cN/tex,斷裂伸長率低于12%。EASL(45 cN/tex)在5.5%以下,且均勻性極好,纖維的強度變異系數低于1%,而常規產品則為3%~4%。

而后花費了近一年時間獲得了DNV認證所要求的所有測試,包括纖維間的磨損、設計范圍和破裂時間,這些品種現已獲得DNV、 ABS和BV的認證。

4 絲束性能

研發的絲束在強度和纖維間的磨損測試(Cordage Institute: CI 1503)方面都超過了ISO 18692的要求。

最好的成果實際上是繩索的性能。一個主要客戶使用該長絲生產的繩索的最小斷裂載荷為1 250 t,而實際上,即便減少每根子繩的根數之后,斷裂載荷測試結果也在1 350~1 400 t之間,這就允許客戶可將線密度降低8%~10%,因而可節省長絲用量。繩索的伸長率從11%降至8%,滿足了剛度標準,減少了水深2 000 m以下的FPSO的漂移。相比由標準長絲生產的繩索,該繩索的船東提單(MBL)測試結果的分散(變量)呈現出更窄的分布。

2012年至今,共有6 000 t以上的這種長絲(G3014HQ)被應用于巴西石油公司、SOFEC/MODEC和SBM等公司的幾個FPSO項目中。所有繩索都得到了直接用戶和間接用戶的認可,并且通過了由ABS和DNV的認證要求。下一個目標則是開拓歐洲市場,從而向北海、墨西哥灣和西非等地區供應FPSO用的繩索。

5 結論

隨著最新的聚合物和紡絲技術的采用,工業PET生產廠商具有了更大的生產能力。古纖道公司不僅能夠以更低的成本生產標準高強度長絲,還能為關鍵的終端用戶提供具有增強性能的特殊產品,為這些終端用戶帶來最佳成本效益比。隨著2015年新設備的投入,古纖道公司和MBB公司正致力于研發線密度為1 333 tex的海洋涂飾纖維,以減少筒子架上的筒子數量,生產質量更大的單股子繩,繼而減少工程用繩索中子繩數量。古纖道公司長期致力于聚酯市場,過去十年中它在新技術和增加產能方面進行了大量投資,目標是成為日用品和特殊高性能工業聚酯的長期供應商。

陳書云 譯王依民 譯

Large scale HT PET yarn using LSP technology:special yarn development

MiltonBriguetBastos1,AnaLuciaNazarethdaSilva2,ElietlBiquesFernandes3

1. MBB Enterprises Inc., Orlando, FL/USA 2. IMA—Federal University of Rio de Janeiro/Brazil 3. Unisinos S?o Leopoldo/Brazil

The new production process of industrial polyester (PET) yarn using a liquid state post-condensation (LSP) technology in a large scale production facility was introduced objectively. It described the new process and showed not only the benefits of this new technology but also discusses the challenges to operate a higyly complex reaction and transport phenomena process under tight process control conditions in order to produce yarn with the desired mechanical charateristics yet with reduced mechanical properties variability. Furthermore, it will be shown that the LSP technology can not only be used for high volume production of standard high-tenacity polyester yarns with a lower investment and operating cost, but also for special value added products with the example of a yarn with marine finish developed specifically for ultra-deep water moorings of oil production Floating Production, Storage and Offioading(FPSO) platforms.

industrial PET yarn; HT PET yarn; a liquid state post-condensation (LSP) technology; solid-state polycondensation (SSP) technology; ultra-deep water mooring