模擬壓水堆(PWR)二回路條件下添加分散劑對結構材料腐蝕行為的影響

曹林園,王 輝,辛長勝

(中國原子能科學研究院,北京 102413)

?

模擬壓水堆(PWR)二回路條件下添加分散劑對結構材料腐蝕行為的影響

曹林園,王 輝,辛長勝

(中國原子能科學研究院,北京 102413)

采用高溫高壓腐蝕試驗研究了分散劑聚丙烯酸(PAA)對設備材料A508III和A106Gr.B在模擬壓水堆二回路水溶液中腐蝕行為的影響。利用掃描電鏡、俄歇光電子能譜表征了腐蝕后氧化膜的微觀形貌及成分。結果表明:隨PAA含量的增多,A508III和A106Gr.B試樣的腐蝕失重逐漸增大,浸泡液中鐵含量也隨PAA含量的遞增呈升高趨勢;2 000 h腐蝕試驗后,與無PAA工況相比,A508III和A106Gr.B試樣的腐蝕速率分別下降21.58%和8%;在分散劑作用下,A508III試樣氧化膜表面顆粒物結晶度下降,氧化膜更薄;PAA分散劑與A106Gr.B試樣有較好的相容性且對A508III試樣有一定的緩蝕作用。

分散劑PAA;腐蝕失重;緩蝕

在壓水堆(PWR)核電廠中,蒸汽發生器(SG)的特殊結構使得二回路系統腐蝕產物或金屬氧化物等雜質極易在蒸汽發生器二次側發生沉積,尤其在管板、管束支撐板的縫隙處及換熱管表面,而雜質的沉積會嚴重影響換熱管的傳熱效率和使用壽命[1]。腐蝕結垢問題已成為影響SG性能的一個重要問題。國際上通常采用全揮發處理法降低二回路設備材料的腐蝕,但是,隨著核電站運行時間的延長,難免有腐蝕產物進入SG沉積結垢。為解決這一問題,美國電力研究院(EPRI)開發了向二回路冷卻劑中添加分散劑聚丙烯酸(PAA)的方法用于減緩腐蝕產物的沉積。研究表明,當PAA的質量濃度達到3~5 μg/L時,鐵通過排污的去除率提高40%~70%,可以有效抑制腐蝕產物在蒸汽發生器內的沉積。

SA-508Ⅲ和A106Gr.B鋼常用作壓水堆蒸汽發生器的管板、二次側筒體及給水管道等部件,這些部件與二次側的水化學環境直接接觸;水化學的改變與材料,尤其是低合金鋼、碳鋼的腐蝕密切相關,因此有必要了解添加分散劑對材料腐蝕行為及其氧化膜的影響。本工作模擬了PWR二回路水質環境,采用高溫高壓釜研究PAA對蒸汽發生器管板及筒體用材料A508III低合金鋼和給水管道材料A106Gr.B鋼腐蝕行為的影響,用掃描電鏡(SEM)、俄歇電子能譜分析對腐蝕氧化膜進行了表征。

1 試驗

1.1試樣及溶液

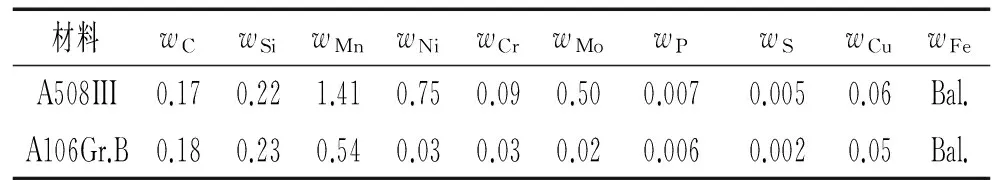

試驗材料為國產A508III低合金鋼和A106Gr.B碳鋼,其主要化學成分見表1。采用線切割將試樣割成20 mm×15 mm×2 mm的試片,用SiC砂紙逐級打磨試片至鏡面光亮,用無水乙醇超聲清洗、干燥后稱量備用。

表1 試驗用金屬材料的主要化學成分(質量分數)

試驗溶液為模擬PWR二回路水溶液,pH為9.8(25 ℃),采用乙醇胺(ETA)+聯氨除氧(以下試驗溶液簡稱ETA溶液),溶液中含有20 mg/L ETA,溶解氧質量濃度低于10 μg/L。試驗溶液均用去離子水及分析純試劑配制而成。

1.2試驗方法

靜態浸泡試驗依據GB10124-1988《金屬材料實驗室均勻腐蝕全浸試驗方法》進行,采用容積為5 L的高溫高壓釜。短期腐蝕試驗的溶液為未添加和添加2,5,10 ug/L PAA的ETA溶液,試驗溫度為280 ℃,試驗時間為72 h。考察PAA含量對A508III和A106Gr.B兩種材料腐蝕失重的影響。腐蝕相容性試驗也在高溫高壓釜中進行,試驗溫度280 ℃,試驗壓力為6.5 MPa,試驗時間為2 000 h,考察PAA與A508III和A106Gr.B兩種材料的相容性。將試樣置于高壓釜中,開始升溫至105 ℃,期間進行除氧,之后向釜內注入一定量的ETA和聯氨,然后逐漸升溫至目標溫度后開始試驗,升溫過程大約4 h。

腐蝕試驗結束后,取出試樣,干燥24 h后稱量。之后對試樣進行脫膜處理,脫膜方法參考文獻[2]:將樣品取出后放入盛有200 mg/L K2Cr2O7溶液的燒杯中;再放入15%(質量分數,下同)HCl+10%烏洛托品(六次甲基四胺)的脫膜液中脫膜。脫膜后依次放入盛有無水乙醇的兩個燒杯中,擦拭后冷風吹干,放入干燥器中,24 h后測量試樣的脫膜質量。采用稱量的方式,利用腐蝕前與腐蝕試樣脫膜后的質量差對比添加分散劑對材料腐蝕質量損失及腐蝕速率的影響。

采用JSM-6400型掃描電鏡觀察A508III試樣經2 000 h相容性試驗后的表面形貌;采用日本ULVAC-PHI公司生產的PHI-700型納米掃描俄歇系統觀察腐蝕后A508III試樣表面氧化膜的俄歇電子能譜(AES)。

2 結果與討論

2.1腐蝕失重

由圖1可見,在不添加PAA的ETA溶液中,A508III和A106Gr.B兩種試樣的腐蝕質量損失分別為45.45 mg/dm2和51.95 mg/dm2。添加PAA后,試樣的腐蝕質量損失增加,且隨PAA含量的增加,腐蝕質量損失逐漸增大,說明在短時間(72 h)內添加PAA能加速碳鋼的腐蝕。這主要是由于PAA是弱酸,會在水溶液中電離出氫離子顯示弱酸性,PAA含量越大則酸性越強,越有利于試樣發生腐蝕。浸泡液中鐵含量也是評估分散劑分散性能的一個重要指標。用分光光度法檢測了試片經含不同量PAA的ETA溶液浸泡72 h后,溶液中的鐵離子含量(pH 9.8,280 ℃),見圖2。由圖2可見,隨著溶液中PAA含量的增加,鐵離子含量也隨之升高,說明PAA與試樣發生反應,使得試樣中的鐵及其氧化物溶解變成離子態,利于鐵離子的釋放,與文獻報道一致[3]。以上結果表明,隨著PAA含量升高,溶液pH下降,試樣腐蝕加重。考慮到腐蝕的問題,本工作后續試驗中PAA的加入量為5 μg/L。

由圖3(a)可見,試驗初期,A508-III試樣的腐蝕速率較高,添加PAA對試樣腐蝕速率的影響不大。隨著腐蝕時間的延長,A508-III試樣均勻腐蝕速率先快速減小,隨后逐漸變緩趨于穩定。表明試樣表面形成的氧化膜具有一定的保護作用,阻礙了基體金屬的進一步氧化。在腐蝕初期,氧化膜的保護作用不強,但隨著腐蝕時間的延長,氧化膜厚度增加,其保護作用逐漸增大并趨于穩定。根據腐蝕失重試驗結果,經2 000 h 腐蝕試驗后,A508-III試樣在添加與未添加PAA分散劑的ETA溶液中的腐蝕質量損失分別為178.1 mg/dm-2和227.0 mg/dm,腐蝕質量損失大約減少21.58%,A508-III在兩種溶液中的腐蝕速率分別為0.1135 mg/(dm2·h)和0.099 mg/(dm2·h)。試驗結果表明,加入PAA對試樣起到一定的緩蝕作用,PAA與試樣有較好的相容性。腐蝕初期,無論PAA存在與否,腐蝕速率都較高;經1 000 h腐蝕試驗后,A508-III試樣在添加PAA的ETA溶液中的腐蝕速率有所降低,這表明PAA的分散作用是一個稍緩慢的過程。

由圖3(b)可見,在無PAA條件下,隨著腐蝕時間的延長,A106Gr.B試樣的腐蝕速率先快速減小,隨后逐漸變緩趨于穩定。在ETA溶液中添加PAA后,試樣腐蝕速率逐漸隨時間的變化規律與未添加PAA時的基本一致,但腐蝕速率有所減小。根據腐蝕失重試驗結果,經2 000 h 腐蝕試驗后,試樣在未添加和添加PAA的ETA溶液中的腐蝕失重分別為164.29 mg/dm2和168.18mg/dm2,腐蝕速率分別為0.084 mg/(dm2·h)和0.082mg/(dm2·h),約降低8%,可以認為PAA與A106Gr.B材料具有較好的相容性。

2.2腐蝕氧化膜

由圖4可見,在未添加PAA的ETA溶液中,經2 000 h腐蝕試驗后,試樣氧化膜表面的結構較粗糙、顆粒物聚集明顯,這些顆粒物是尺寸為0.8~2.0 μm的完好八面體結晶。在這些八面體顆粒物下面,有一層由結構致密、尺寸更小(<0.2 μm)的氧化物組成的氧化膜層。ETA溶液中加入PAA后,試樣氧化膜表面的大顆粒物數量明顯減少,分布更加均勻,這些顆粒物結晶度變差,形成形狀不規則、空隙較多的絮狀物,這表明PAA的存在改變了氧化物顆粒的生長過程。PAA在堿性條件下顯示負電性,極易與Fe2+、Fe3+等離子形成螯合物,這可能是導致氧化物顆粒形晶體結構變化的主要原因[4]。

由圖5可見, 經2 000 h高溫腐蝕試驗后,A508III試樣在兩種溶液形成的氧化膜的主要成分均為氧和鐵。在不含PAA的條件下,氧化膜在濺射40 min后,開始出現鐵含量升高,氧含量下降趨勢;而添加PAA后,氧化膜在濺射25 min后,氧含量逐漸下降,這表明添加PAA后的試樣氧化膜更薄,這主要是由于PAA的分散作用使得氧化物顆粒不易沉積在試樣表面[5]。

結合SEM和AES分析結果,認為PAA分散劑抑制結垢的機理主要是由于PAA與氧化物顆粒間的靜電斥力作用和晶格畸變作用。PAA分散劑中加入冷卻劑后,因離子化產生的遷移性反粒子(H+)脫離高分子鏈區向水中擴散,使分子鏈成為帶負電荷的聚離子(R-COO-),與表面帶正電荷的Fe2+、Fe3+等離子吸附形成聚離子。當這種吸附不斷增加時,可使微粒帶上相同電荷,致使微粒間靜電斥力增加,聚結受阻,處于良好的分散狀態,從而減少垢物的形成[6]。另一方面,由于PAA吸附在氧化物晶核或微晶上占據一定的位置,阻礙和破壞了晶格的正常生長,還使得垢層中的晶體結構發生很大的畸變,生成了一些不規則的非結晶顆粒,促使硬垢轉變為疏松的軟垢[7]。正是PAA的阻垢作用,試樣表面疏松的氧化膜逐漸脫離基體,使氧化膜更薄,分布更均勻,阻礙金屬基體與介質離子的交換作用,使金屬基體表面各處離子含量及溶解氧含量一致,從而達到緩蝕的目的。

3 結論

(1) PAA加入量為0~50 μg/L時, 試樣經72 h腐蝕試驗后的質量損失隨PAA含量的增加而降低,試樣浸泡液中的鐵離子含量也逐漸升高,說明加入PAA能促進鐵離子的釋放。

(2) 經2 000 h的腐蝕試驗后,A508III試樣在ETA+PAA水化學環境中的腐蝕速率比其在未添加PAA的ETA水環境中的降低21.58%;A106Gr.B試樣在ETA+PAA水化學環境中的腐蝕速率比其在未添加PAA的ETA水環境中的降低8%。

(3) 在加入PAA的ETA溶液中,試樣表面生成的氧化膜的氧化物顆粒結晶度下降,氧化膜厚度減薄。

(4) PAA通過靜電斥力和晶格畸變作用抑制腐蝕產物結垢。

[1]丁訓慎. 核電站蒸汽發生器傳熱管的腐蝕與防護[J]. 腐蝕與防護,2000,21(1):15-18.

[2]EPRI. Evaluation and categorization of secondary system layup and cleanup practices for PWR plants[R]. Palo Alto:[s.n.],1982.

[3]ASTEMAN H,SVENSSON J E,JOHANSSON L. Indication of chromium oxide hydroxide evaporation during oxidation of 304L at 873 K in the presence of 10% water vapor[J]. Oxidation of Metals,1999(52):95-111.

[4]CHANDRAMOHAN P,SRINIVASAN M P,CHANDRAN S,et al. Modification of magnetite coating formation in presence of alkaline acrylic acid[C]//International Conference on Water Chemistry in Nuclear Reactor Systems.[S.l.]:[s.n.],2010.

[5]FRUZZETTI K,ROCHESTER D,WILSON L,et al. Dispersant application for mitigation of steam generator fouling:final results from the Mcguire 2 long-term trial and an industry update and EPRI perspective gor long-term use[C]//International Conference on Water Chemistry in Nuclear Reactor Systems. Germany:[s.n.],2008.

[6]FRUZZETTI K,ANDERSON C,MARKS C,et al. Dispersant application: (1) during steam generator wet layup removal of existing deposits, and (2) during the long-path recicrulation cleanup process of the condensate/feededwater system to reduce startup corrosion product transport to the steam generators[C]//International Conference on Water Chemistry in Nuclear Reactor Systems.[S.l.]:[s.n.],2010.

[7]古昕,劉宏芳,齊公臺,等. A3鋼表面結垢與腐蝕的電化學行為研究[C]//湖北省暨武漢腐蝕與防護學會2010年學術交流會. 武漢:[出版社不祥],2010.

Influence of Dispersant on Corrosion Behavior of Structure Materials in Pressurized Water Reactor Secondary Side Water Conditions

CAO Lin-yuan, WANG Hui, XIN Chang-sheng

(China Institute of Atomic Energy, Beijing 102413, China)

Effect of polyacrylic acid (PAA) on corrosion behavior of structure materials A508III and A106Gr. B in simulated PWR secondary loop condition was investigated by high temperature and high pressure corrosion test. SEM and Auger electron spectroscopy were used to characterize the micro-morphology and composition of the oxide film. The results showed that both the weight loss of samples, and the concentration of Fe in coolant increased with increasing the concentration of PAA. After exposed to the simulaed environment with PAA for 2 000 h, the weight loss rates of A508III and A106Gr. B droped by 21.58% and 8%, respectively, compared with that without PAA. Also, the morphology of oxide film formed in PAA exhibited much thinner, with worse degree of crystallinity. It suggested that dispersant exhibited good compatibility with A508III and A106Gr. B samples and corrosion inhibition effect in some extent.

dispersant PAA; weight loss of corrosion; corrosion inhibition

10.11973/fsyfh-201607006

2015-11-30

國家863計劃項目(2012AA050901)

曹林園(1982-),副研究員,博士,從事反應堆材料腐蝕與水化學相關研究,010-69357736,caoly@139.com

TG174.4

A

1005-748X(2016)07-0554-04