生物制藥提取工段中膜過程的設計

吳李(浙江省天正設計工程有限公司,浙江 杭州 310012)

生物制藥提取工段中膜過程的設計

吳李

(浙江省天正設計工程有限公司,浙江杭州310012)

介紹了生物醫藥提取工段中膜分離的設計過程,主要包括膜分離技術的選擇及設計參數的確定,最后總結了膜分離技術設計過程中應注意的問題。

生物醫藥;提取工段;膜分離;設計

膜分離設備廣泛應用于醫藥生產、廢水處理及回收、食品和石油化工等領域。本文主要說明在生物制藥提取工段中膜過程的設計。

1 生物制藥提取工段膜分離技術應用

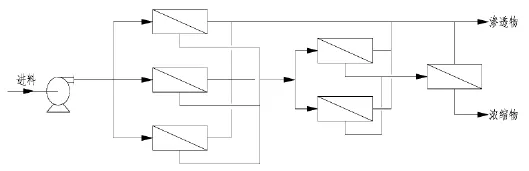

生物制藥提取工段典型方塊流程圖見圖1。

圖1 生物制藥提取工段典型方塊流程圖

膜分離技術在生物醫藥提取工段主要應用于提取預處理工段中發酵液的濃縮與過濾。

發酵液中待提取產物濃度很低并伴有其他雜質。這些雜質在發酵液中的濃度常常比目的產物濃度高很多。另外,目的產物的耐熱、耐pH和耐有機溶劑性能差,并易變性失活。因此要從發酵液中除去這些雜質,制取高純度的制藥產品,發酵液的提取及精制是關鍵環節。

將膜分離技術應用在生物發酵制藥工業,進行發酵液濃縮、分離,具有過程簡單,經濟性較好,無相變,分離系數大,節能,高效,無二次污染,可常溫操作等特點。

2 生物制藥提取工段膜過程的設計

2.1膜過程設計路線

生物發酵制藥工業中膜過程應用開發的技術路線為:

小試選擇合適的分離膜→膜性能和膜型號確定→中試→設計、制造膜分離裝置→工藝參數確定→裝置運行考核。

2.2膜分離技術的選擇

根據發酵液的基本組成、物化性質和目標產品要求,選擇合適的膜分離技術。

預處理技術:(1)燒結管微孔過濾裝置對放線菌等的發酵液,采用“助濾+精密微孔過濾”;對細菌發酵液,則采用 “絮凝+助濾+精密微孔過濾”。這種過濾技術,適用于發酵液去殘留菌體與發酵液除菌渣過濾等;(2)無機或有機高分子微孔過濾(MF)膜、超濾(UF)膜裝置對發酵液中不同分子量物質切割分離,達到凈化除雜或濃縮的目的。

脫鹽技術:納濾(NF)裝置用于脫除發酵液中一價離子等,將二價離子及其他物質進行濃縮。電滲析(ED)裝置用于脫除發酵液中無機鹽。

濃縮技術:濃縮是發酵液目標產品的最終處理步驟,用納濾膜裝置或反滲透(RO)膜裝置將已凈化、脫鹽的發酵液濃縮成一定濃度的產品,或再用蒸發干燥設備處理成干品。

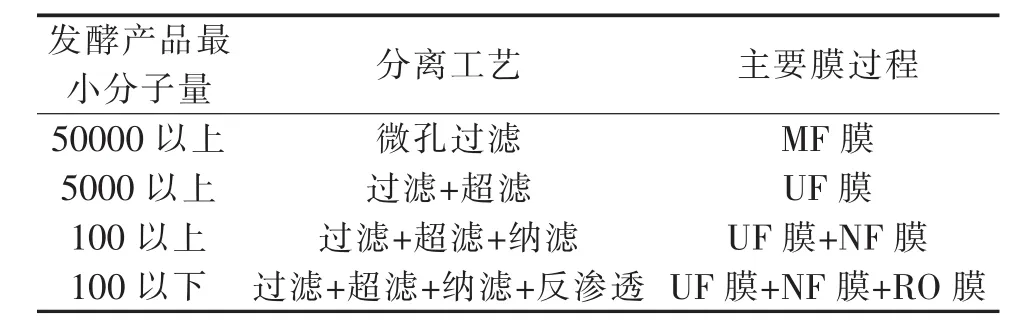

表1列出了發酵液分離的不同膜過程組合的一般方法。

表1 發酵液分離的膜過程組合

2.3膜組件連接方式

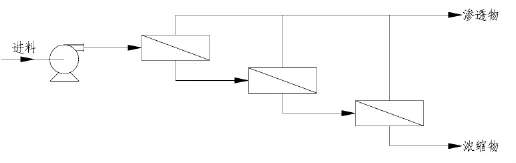

(1)串聯連接法

膜組件串聯連接法主要用于需要提高物料濃縮倍數的情況。

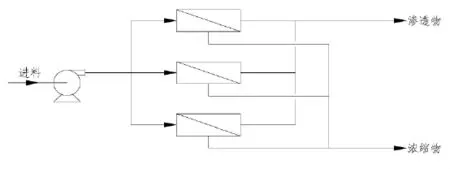

(2)并聯連接法

膜組件并聯連接法主要用于需要提高物料處理量的情況。

(3)塔式連接法

膜組件塔式連接法主要用于物料處理量較大并需達到較高的濃縮倍數的情況。

2.4膜系統設計

膜系統設計就是利用已知數據和基礎數據對所有膜系統設備,包括膜面積、泵功率、換熱器面積、管徑、儲槽體積等進行設計,獲得可行的膜過程。

設計原則:先確定膜過程、組件排列方式及操作方式,再根據膜的基礎性能數據和操作條件,利用相關模型公式對系統作出理論設計。

膜面積的計算:膜面積S通常根據物料處理量Q和通量J計算得到,S=Q·ζ/J。

泵的選型:對于大規模或中低粘度流體,選用離心泵;對于小規模或高粘度流體,選用往復泵;對于低剪切力要求的液體,選用齒輪泵。

對于間歇操作過程,泵功率可用下式計算:

式中,E泵為泵功率;Q組件為料液體積流量;PF為操作壓力。

對于多級循環連續錯流操作,泵功率可以用下式計算:

式中,Q0為料液的體積流量;△P為料液流過組件造成的壓力損失;N為級數。

膜組件數量:膜組件數量N可按下式求得

式中,SE為單個所選膜組件面積,S為所需總膜面積。

膜殼的數量:膜殼數量M可按下式求得

式中,N0為單個膜殼容納的膜組件個數。

可根據循環泵放熱量計算換熱器的面積。

操作流速的選擇:UF/MF為1~5 m/s,NF/RO 為3~8 m/s。通常采用的操作方式是錯流操作。

濃縮倍數的選擇:通常為3~10倍。

處理時間的選擇:2~4 h之間。

產品的回收率一般為95%~99%。

操作壓力的選擇:對于MF/UF,通常為0.2~1.0 MPa;對于NF/RO,通常為1.0~3.0 MPa。

根據流量、流速和操作壓力可進行管徑、閥門等的選型。

容積罐的選擇,通常采用圓錐形、低液位報警控制、熱交換、防止空氣進入系統等設計。

2.5在提取工段中膜過程設計應注意的問題

(1)膜系統管路應設計合理,現多采用內循環設計法,即大部分物料自循環,小部分料液回流,這樣可以減小輸送泵功率,管道的管徑也能做得更小,從而減少了料液的死體積。

(2)膜設備布置時應考慮安裝和檢修方便。膜系統應盡量緊湊,設備布置時應預留足夠的操作和維修空間,并應設置吊鉤用于膜設備吊裝。

(3)膜設備的循環泵由于流量大及帶渣運行,在運行過程中噪音大,又易損壞,維修頻率高。在泵選型過程中應選擇低噪音及不易損壞的泵。

(4)膜設備周圍應設置圍堰,防止泄漏。

(5)膜過程包括開機、運行、反沖、停機等過程,均可以實現自控。裝置的重要參數,如壓力、流量等均應設置在線檢測儀表,并設置自動報警和自動切斷功能。

(6)一個優良膜分離系統,首先要具備相應分離性能;其次要具備一定通量,同時必須具備較長使用壽命和方便的清洗方法;最后,進行經濟性評估。膜系統的主要費用來自于設備投資,操作費以及目標產品的損耗。

3 結論

(1)介紹了生物制藥提取工段膜分離技術應用。

(2)介紹了生物制藥提取工段膜分離的設計過程。

(3)總結了膜過程設計應注意的問題。

[1]方富林.膜分離技術在醫藥及中間體分離提純工藝中的應用 [A].2007全國醫藥及精細化工分離純化技術和設備發展研討會暨交流洽談會會議資料.

[2]謝全靈,何旭敏,夏海平,等.膜分離技術在制藥工業中的應用[J].膜科學與技術,2003,23(4):180-185,260.

Design of Membrane System for Withdrawing Procedure in Biological Pharmaceuticals

WU Li

(Zhejiang Titan Design&Engineering Co.,Ltd.,Hangzhou,Zhejiang 310012,China)

Design of membrane system for biomedical extraction section was introduced,Mainly including the selection of membrane techniques and the determination of design parameters.The problems that need attention in membrane separation technology design process were summarized.

biological pharmaceuticals;withdrawing procedure;membrane separation;design

環保技術

1006-4184(2016)8-0048-03

2016-06-09

吳李(1985-),男,碩士研究生,工程師,從事醫藥化工設計工作。E-mail:wuli@zpcdi.com。