超聲功率對噴射電沉積Ni鍍層組織及硬度的影響

吳 迪, 宋金琳, 蘭 龍, 何好斌

(1. 裝甲兵工程學院裝備維修與再制造工程系, 北京 100072; 2. 江蘇省電機工程學會, 江蘇 南京 210024;3. 石家莊機械化步兵學院一大隊, 河北 石家莊 050200)

?

超聲功率對噴射電沉積Ni鍍層組織及硬度的影響

吳迪1, 宋金琳2, 蘭龍1, 何好斌3

(1. 裝甲兵工程學院裝備維修與再制造工程系, 北京 100072; 2. 江蘇省電機工程學會, 江蘇 南京 210024;3. 石家莊機械化步兵學院一大隊, 河北 石家莊 050200)

采用自行設計的超聲輔助噴射電沉積實驗裝置,在不同超聲功率條件下制備了純Ni鍍層,表征了鍍層的表面形貌、顯微組織結構,計算了晶粒尺寸和鍍層的硬度,并對超聲波功率影響鍍層的組織和硬度的機理進行了分析。結果表明:小功率(90~180 W)超聲波對鍍層表面質量的改善不明顯,甚至會使之惡化;超聲波功率在270~360 W范圍內時,隨超聲波功率的增大,鍍層表面更加平整,晶粒尺寸更加細小,顯微硬度提高;超聲波的加載使鍍層中納米孿晶數量顯著減少。

超聲波功率; 噴射電沉積; Ni鍍層組織; 硬度

超聲輔助噴射電沉積技術能夠提高電沉積速率和鍍層的質量。與普通的刷鍍和電鍍相比,超聲輔助噴射電沉積具有沉積效率高、沉積速度快和利于工件精確成形等優點,且鍍層硬度高、耐磨性和耐腐蝕性良好[1],能更好地滿足裝備再制造中對武器裝備的修復要求。將超聲波與噴射電沉積技術相結合,既可將超聲加載于基體試樣,在基體試樣表面進行噴射電沉積[2],也可直接將超聲波作用于噴射的鍍液[3]。筆者將超聲波直接作用于鍍液[4],并結合數控技術,利用不同的超聲功率制備Ni鍍層,研究超聲功率對鍍層組織及性能的影響規律。

1 實驗部分

1.1實驗裝置

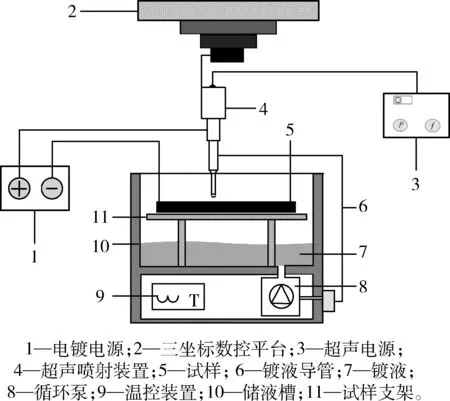

超聲輔助噴射電沉積實驗裝置如圖1所示。其中:超聲噴射裝置固定在支架上,其發出超聲波并直接作用于溶液中;三坐標數控平臺通過試樣支架實時控制超聲射流裝置的位置和移動速度;試樣與超聲噴射裝置分別連接電源的陰極、陽極;帶有超聲振子的噴嘴與實驗裝置的其他部分采用一體化設計,其鈦合金轉接頭的一端(開口直徑為3 mm)與噴嘴連接,另一端插入超聲波發生器的振子,受壓電解液經側邊開口進入噴嘴。

圖1 超聲輔助噴射電沉積實驗裝置

該裝置綜合了噴射電沉積和功率超聲,超聲能量在沉積區域產生的聲熱能可為射流提供能量,有助于在電解液和工件接觸面上增大離子傳送速度,改善其分布狀況,進而提高電鍍質量。

1.2實驗材料及表征

基體材料為正火態的45鋼,尺寸為50 mm×15 mm×5 mm。采用的鎳基鍍液的主要成分和濃度如表1所示。該溶液呈深綠色,其pH=4.0,密度為1.20 g/cm3。

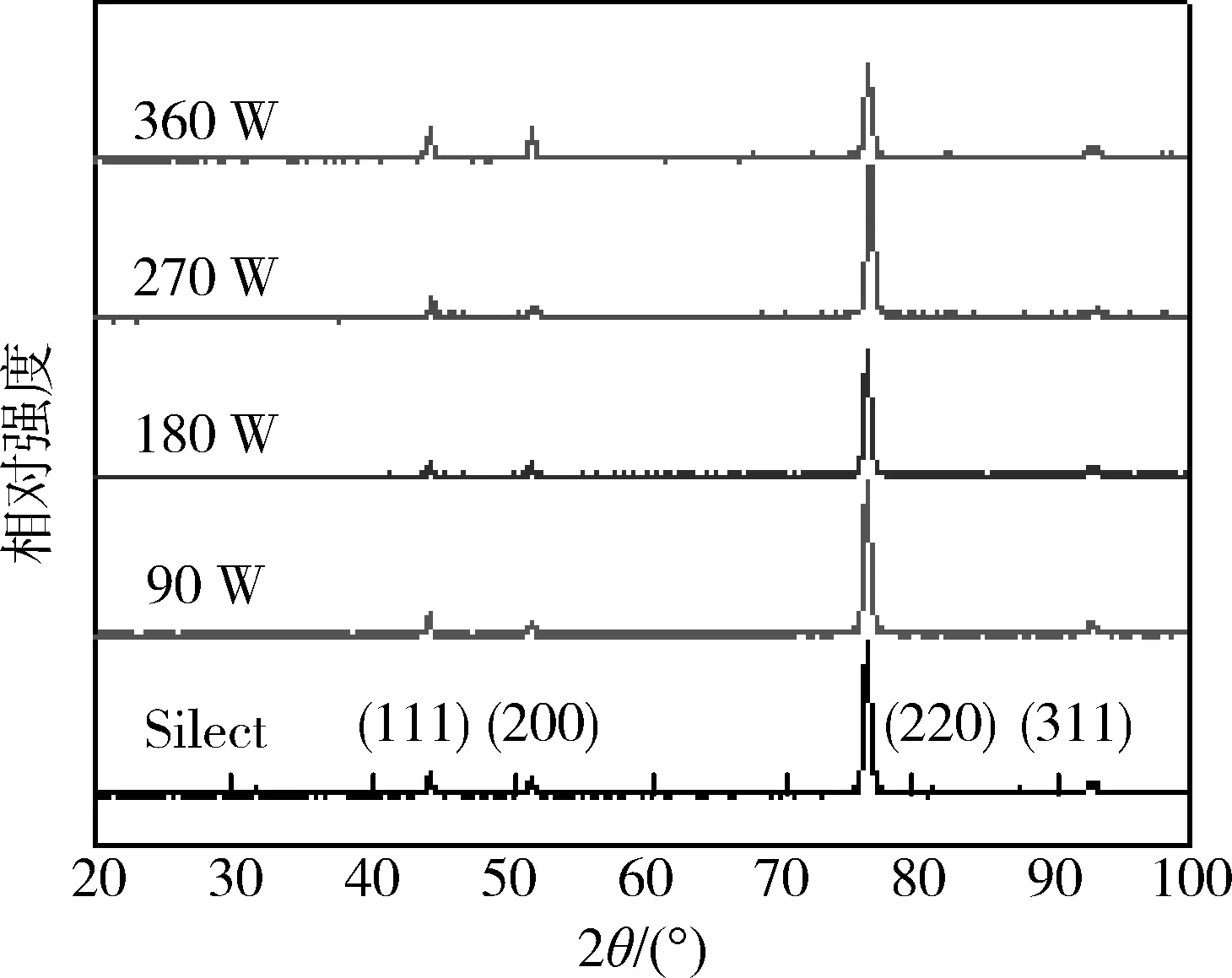

表1 鎳基鍍液的主要成分和濃度

實驗工藝參數如下:電壓為14 V;平均電流為50 mA;鍍液溫度為40 ℃;噴嘴直徑為2 mm;超聲波頻率為20 kHz。實驗工藝流程為:工件表面預處理(打磨→電凈→活化→打底)→噴射電沉積。

采用Quanta 200型掃描電子顯微鏡(Scanning Electron Microscopy,SEM)觀察鍍層的表面形貌。應用JEM-2100型透射電子顯微鏡觀察鍍層的顯微組織及晶體電子衍射花樣。利用顯微硬度計測定鍍層的顯微硬度,試驗載荷為200 g,加載時間為20 s。

采用Bruker D8 Advance 型X射線衍射儀(X-Ray Diffraction,XRD)測得鍍層的X射線衍射圖譜,Cu靶,入射波長為0.154 06 nm,管電壓為40 kV,管電流為40 mA。采用謝樂公式

D(hkl)=kλ/(B1/2cosθ)

計算鍍層的平均晶粒尺寸D(hkl),其中:k=1,為謝樂常數;λ為X射線特征波長;B1/2為衍射線半高寬(rad);θ為布拉格角。

2 結果與分析

2.1鍍層的表面形貌

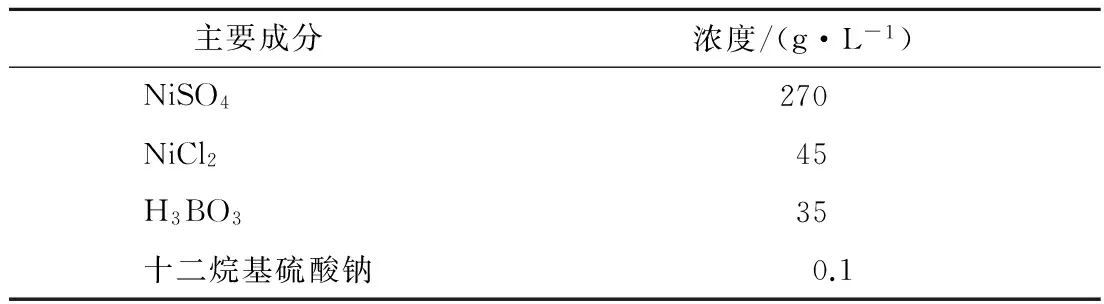

不同超聲波功率條件下制備的鍍層顯微表面形貌(20 000倍)如圖2所示。可以看出:1)當超聲波加載功率為0 W時,鍍層晶粒尺寸均勻,呈條狀;2)當超聲波加載功率為90 W時,鍍層表面出現突起,晶粒均勻程度下降,與加載功率為0 W時相比,鍍層表面更粗糙;3)當超聲波加載功率為180 W時,鍍層表面粗化程度下降,且條狀晶粒更為明顯;4)當超聲波加載功率進一步增大至270 W以上時,鍍層表面平整度驟然提高,表面更加致密,尤其是超聲波加載功率為360 W時,效果最為明顯。綜上,在噴射電沉積過中加載不同功率超聲波會影響鍍層表面形貌,具體規律是:小功率(90~180 W)超聲波對鍍層表面質量的改善不明顯,反而使之惡化;而超聲波加載功率較大時(270~360 W),鍍層表面更加致密。出現以上現象可能有以下原因:

1)由于超聲波的作用,液體中空化效應產生的高速微射流在界面之間的強烈攪拌作用促進了電沉積中粒子的轉移[5],Ni2+發生沉積后在基體表面附近的離子濃度能保持相對穩定,從而使得鍍層表面平整。

2)超聲波促進了Ni2+的遷移,提高了結晶的形核率,這有利于相鄰的2個較大晶粒之間形成新的晶核,填充了較大晶粒之間的空隙,從而使得鍍層更加致密[6]。

圖2 不同超聲波功率條件下鍍層的表面形貌

3)超聲的空化效應以及超聲傳播時在鍍層表面產生的微小射流,清洗了原本吸附在表面的氫和雜質,從而使離子在陰極上的沉積更易進行[7-8]。

2.2鍍層的相結構

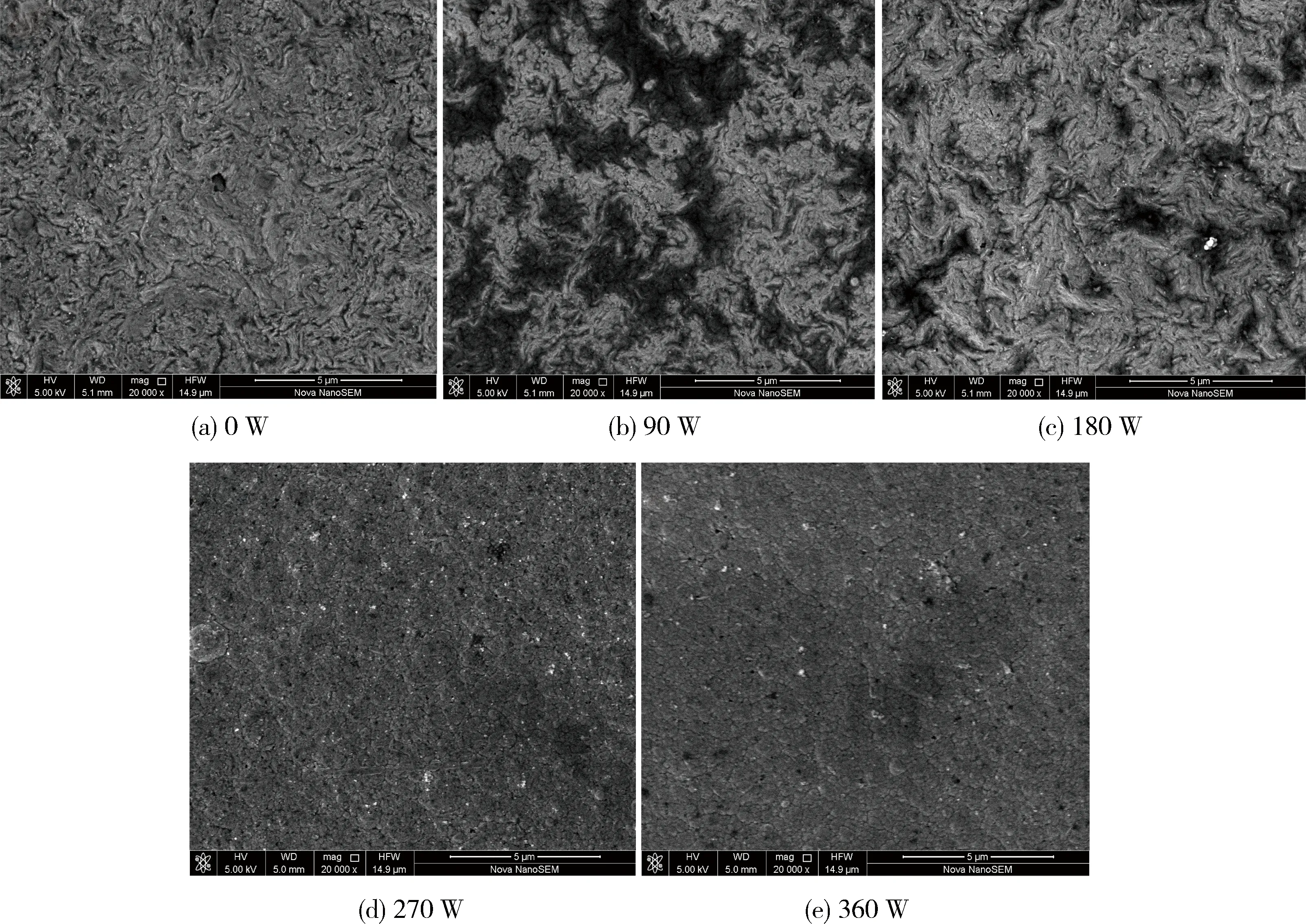

圖3為不同超聲波功率條件下制備鍍層的XRD圖譜。可以看出:不同超聲波功率條件下的鍍層均在76°附近時出現最強衍射峰(對應于(220)晶面),而純Ni的標準最強衍射峰應出現在(111)晶面,顯然鍍層出現了(220)的擇優取向,這可能是噴射電沉積較高的電流密度造成的;同時,電沉積過程中加載不同功率超聲波后,(220)衍射峰強度有所降低,其余衍射峰強度均沒有明顯變化。

圖3 不同超聲波功率條件下制備鍍層的XRD圖譜

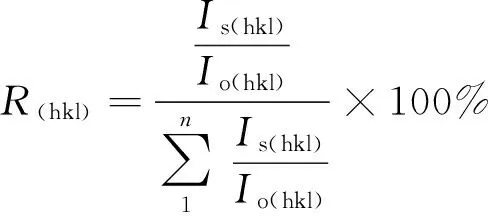

為進一步分析不同功率的超聲波對鍍層相結構的影響規律,鍍層的織構系數R(hkl)[1],可表示為

(1)

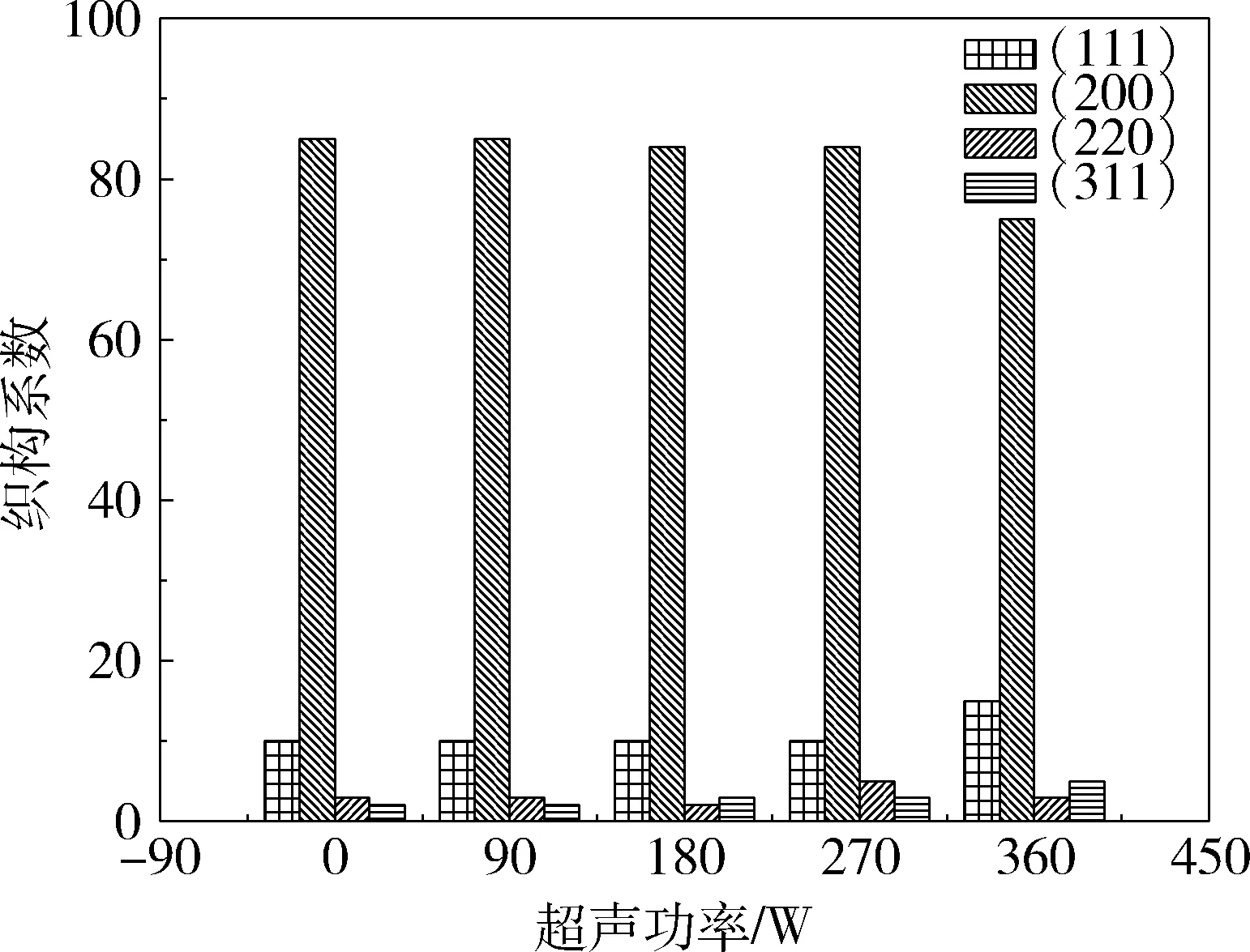

式中:Is(hkl)、Io(hkl)分別為Ni鍍層和標準Ni的衍射峰強度;n為衍射峰個數。本實驗中n=4,所以R(hkl)≥25%的晶面即為擇優取向晶面。圖4為計算得到的不同超聲波功率條件下制備鍍層各晶向的織構系數,可以看出:在噴射電沉積過程中,加載不同功率的超聲波對鍍層各晶面的織構系數有一定的影響,但影響并不明顯,僅當超聲功率達到360 W時,(220)的織構系數由270 W時的87%降至79.6%。

圖4 不同超聲波功率條件下制備鍍層各晶向的織構系數

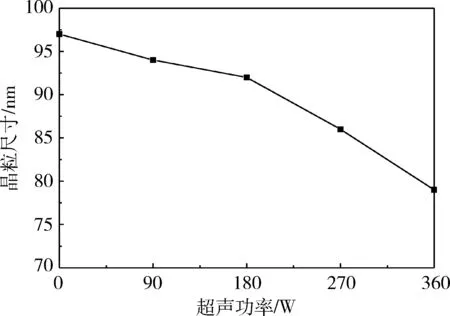

圖5為不同超聲波功率條件下制備鍍層的晶粒尺寸,可以看出:在0~360 W范圍內,隨著超聲波功率的增加,鍍層晶粒尺寸越來越小,由無超聲波時的97 nm降低至超聲波為360 W時的77 nm,說明在噴射電沉積過程中加載超聲波對鍍層晶粒有一定的細化作用。

圖5 不同超聲波功率條件下制備鍍層的晶粒尺寸

晶粒尺寸得到細化的原因可能為:超聲產生的機械力破壞了晶粒的正常長大,形核率提高[9],且在一定范圍內,隨著超聲功率的增大,超聲波能量增大,產生的超聲攪拌作用增強,使得臨界晶粒尺寸不斷減小。

2.3鍍層的顯微組織

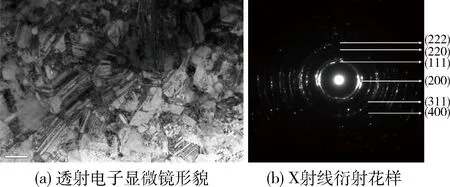

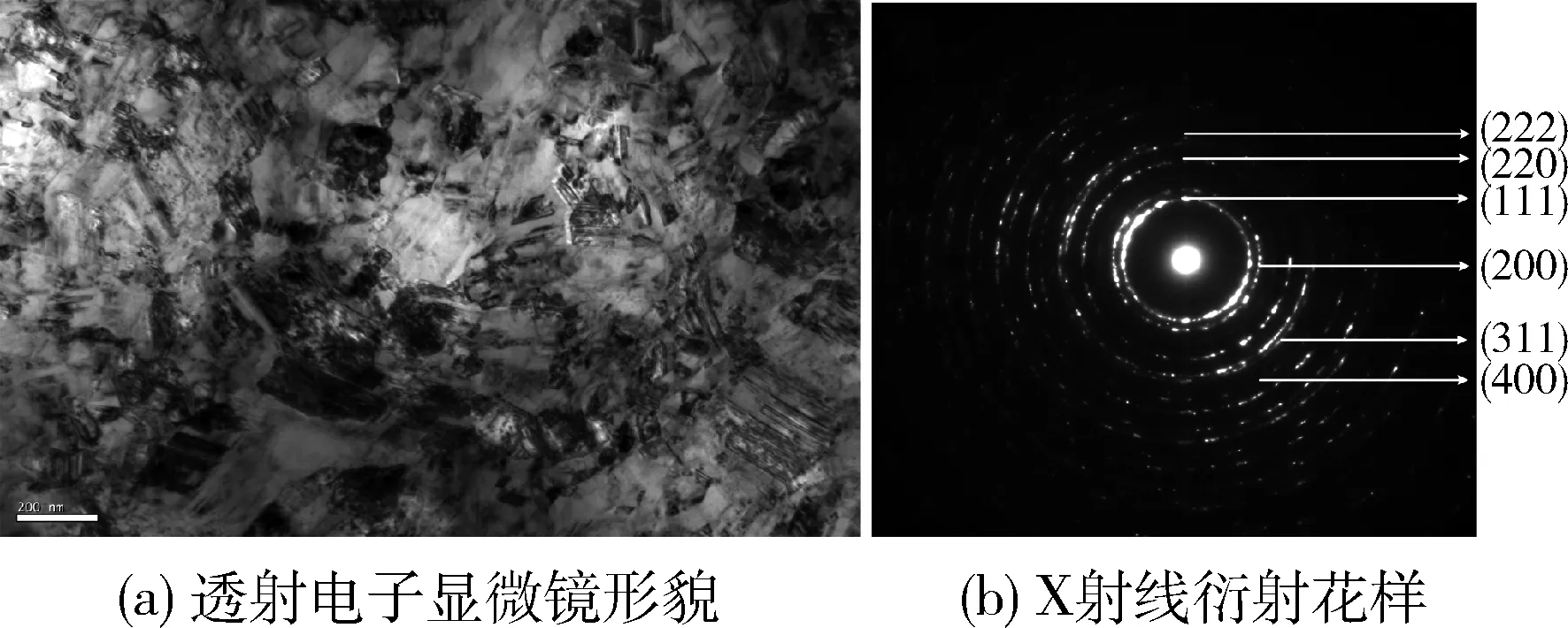

圖6、7分別為無超聲波、加載180 W超聲波條件下制備Ni鍍層的透射電子顯微鏡形貌及對應的多晶電子衍射花樣。可以看出超聲波對鍍層顯微組織主要有以下方面的影響:

1)超聲波使得鍍層晶粒尺寸細化。無超聲波時,鍍層平均晶粒尺寸約為120 nm,而加載180 W的超聲波后,鍍層平均晶粒尺寸減小至60 nm,這一結果與謝樂公式計算結果相吻合,即超聲波對鍍層晶粒有顯著的細化作用。

2)超聲波影響鍍層晶粒形態。無超聲波時,鍍層中有明顯的、數量相對較多、尺寸較大的納米孿晶存在;而加載180 W超聲波后,鍍層中納米孿晶數量明顯減少,且納米孿晶尺寸也有所減小。

3)加載超聲波前后,鍍層多晶電子衍射花樣無明顯變化,且存在大量成對的明亮斑點以及不連續的衍射環,這些特征均說明鍍層內有孿晶存在。出現納米孿晶的原因可能與噴射電沉積電流密度較大有關,而電沉積過程中加載超聲波對晶粒生長過程產生的擾動打斷了晶粒的正常生長,在減小晶粒尺寸的同時抑制了孿晶的產生。此外,超聲波的作用可能降低了鍍層的內應力,從而減少了孿晶的產生。

4)將透射電子顯微鏡觀察鍍層的晶粒尺寸與用X射線衍射計算的晶粒尺寸進行比較,二者結果相近,說明利用X射線衍射峰計算出的晶粒尺寸與鍍層實際晶粒尺寸具有較好的一致性。

圖6 無超聲波條件下制備Ni鍍層的透射電子顯微鏡形貌及對應的多晶電子衍射花樣

圖7 加載180 W超聲波條件下制備Ni鍍層的透射電子顯微鏡形貌及對應的多晶電子衍射花樣

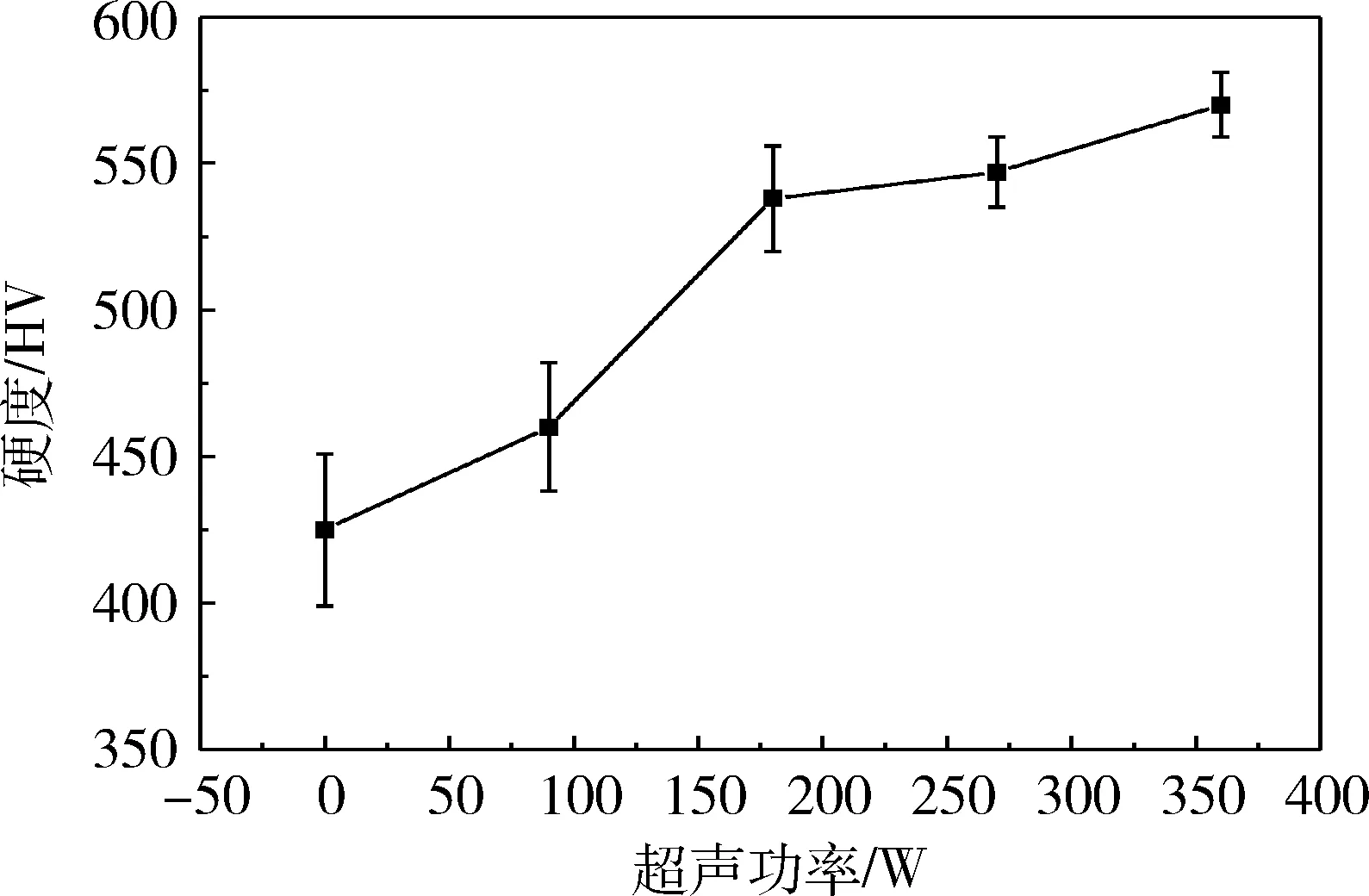

2.4鍍層的硬度

圖8為不同超聲波功率下鍍層的顯微硬度,可以看出:1)加載超聲波比無超聲波條件下制備的鍍層硬度高,即在噴射電沉積過程中加載不同功率超聲波可以提高鍍層硬度;2)超聲波功率對鍍層的顯微硬度也有影響,在使用的超聲波功率范圍內,超聲

圖8 不同超聲波功率下鍍層的顯微硬度

波功率越大,鍍層的顯微硬度越高,超聲波功率為360 W時,鍍層的顯微硬度最高,達到570 HV;3)當超聲波功率在180 W以內時,超聲波功率的增大對鍍層顯微硬度的影響比較明顯,而當功率大于180 W時,超聲波功率的增大對提高鍍層顯微硬度這一作用效果趨緩。

結合圖5-7可知,本實驗中不同功率的超聲波影響鍍層顯微硬度的原因為:在噴射電沉積過程中由于超聲波的引入,其超聲空化產生的強烈攪拌作用破壞了鍍層結晶過程晶粒的正常長大,同時促進了鍍層表面電解液的流動和金屬離子的傳質,有利于電沉積過程晶核的形成,使得鍍層晶粒細化,進而提高了鍍層的顯微硬度;超聲波功率小于180 W時,功率越大,這一效果就越明顯,而當功率達到180 W以上時,超聲波功率對電沉積過程的作用效果趨緩,進而對鍍層顯微硬度的提高效果也不再顯著。

3 結論

筆者利用自行設計的超聲波輔助噴射電沉積實驗裝置,在不同超聲波功率(0~360 W)條件下制備了的純金屬Ni鍍層,結果表明:隨超聲波功率的增加,鍍層表面形貌呈現先變粗糙后變平整的趨勢,超聲波功率為180 W時鍍層表面質量最差,功率為360 W時鍍層表面質量最好;超聲波輔助能減小噴射電沉積制備鍍層的(220)擇優取向,超聲波功率增大,其影響增大;超聲波的引入可減小噴射電沉積層晶粒尺寸,提高鍍層顯微硬度,且超聲波功率越大,晶粒尺寸越小,鍍層硬度越高,功率為360 W時鍍層硬度達到570 HV。

[1]吳迪.超聲輔助噴射電沉積Ni-CNTs(Gr)復合鍍層的組織性能及其機理研究[D].北京:裝甲兵工程學院,2016.

[2]譚俊,吳迪,高玉琳,等.超聲輔助噴射電沉積Ni鍍層的表面形貌及硬度[J].裝甲兵工程學院學報,2011,25(4):80-83.

[3]郭超.碳納米管增強鎳基復合度層的性能及影響因素分析[D].北京:北京化工大學,2007.

[4]譚俊, 吳迪, 王猛, 等. 超聲輔助噴射電沉積試驗裝置:中國, ZL201310162627.2[P]. 2016-02-24.

[5]郭艷, 沈鴻烈,尹玉剛,等. 超聲電化學沉積ZnO薄膜及其機理研究[J]. 功能材料, 2008, 39(10): 1638-1641.

[6]王裕超,丁桂甫,吳惠箐,等.超聲振蕩輔助制備銅基碳納米管復合電鍍層工藝研究[J].復合材料學報,2006,5(23):29-33.

[7]吳蒙華, 傅欣欣,李智,等. 超聲電沉積鎳/納米碳化硅復合鍍層組織結構研究[J].機械工程材料, 2004, 28(12):46-48.

[8]石建軍.超聲電化學合成納米復合材料及其分析應用[D].南京:南京大學,2011.

[9]明平美,朱荻,胡洋洋,等.超聲微細電鑄試驗研究[J].中國機械工程,2008,19(6):644-647.

(責任編輯: 尚菲菲)

Effects of Ultrasonic Power on the Microstructure and Hardness of Ni Coating Obtained by Jet Electrodeposition

WU Di1, SONG Jin-lin2, LAN Long1, HE Hao-bin3

(1. Department of Equipment Maintenance and Remanufacture Engineering, Academy of Armored Force Engineering, Beijing 100072, China;2. Jiangsu Province Institute of Electrical Engineering, Nanjing 210024, China;3. Company No.1, Shijiazhuang Mechanized Infantry Academy, Shijiazhuang 050200, China)

Ni coating is prepared by ultrasonic assisted jet electrodeposition device under different ultrasonic power. The surface morphology and microstructure of the coating is observed and characterized, the grain size is calculated, the hardness of the coating is evaluated, and the influence mechanism of ultrasonic power on the coating morphology and hardness are also discussed. The experimental results show that when the ultrasonic power is small (90-180 W),the improvement of the surface quality of the coating is not obvious, and even make it worse; when the ultrasonic power is strong (270-360 W), with the increase of ultrasonic power, the surface of the coatings become smoother, the grain size is even smaller, and the microhardness is improved. The transmission electron microscope shows also that quantity of twin crystal of the coating is reduced under ultrasonic condition.

ultrasonic power; jet electrodeposition; Ni coating microstructure; hardness

1672-1497(2016)04-0094-04

2016-01-17

軍隊科研計劃項目

吳迪(1979-),男,博士研究生。

TB331; TB559; TQ153.1+2

A

10.3969/j.issn.1672-1497.2016.04.019