儲油庫地基高能級強夯+灌注樁處理分析

馬永峰,史宣陶,周丁恒,易 禮.中國石油天然氣華東勘察設計研究院,山東青島 6607.中鐵二院工程集團有限責任公司,四川成都 600.慕尼黑工業大學,德國慕尼黑 8578.上海申元巖土工程有限公司,上海 0000

儲油庫地基高能級強夯+灌注樁處理分析

馬永峰1,史宣陶2,周丁恒3,易禮4

1.中國石油天然氣華東勘察設計研究院,山東青島 266071

2.中鐵二院工程集團有限責任公司,四川成都 610031

3.慕尼黑工業大學,德國慕尼黑 85748

4.上海申元巖土工程有限公司,上海 200040

以珠海高欄島成品油儲備庫地基處理工程為例,對全場地18 000 kN·m高能級強夯+關鍵建筑區域灌注樁的地基處理方案進行研究。在平板載荷試驗、重型動力觸探、多道瞬態面波及土工試驗的基礎上,分析了18 000 kN·m高能級強夯加固處理效果,并完成了灌注樁的低應變動力測試、鉆芯法試驗、超聲波透射及單樁靜載荷試驗,同時對灌注樁樁身質量及樁基處理效果進行了檢測與分析。分析結果表明,場地經過強夯和灌注樁加固處理后,地基承載力和壓縮模量滿足設計要求;在依托工程地質條件下,該強夯能級的有效影響深度為20 m左右;此外,在實際施工中,應注意檢測結果反映的軟弱區域,適當地補充后續加固措施,以達到工程設計及安全性要求。該工程地質條件下采用的地基處理方法可為后續類似工程提供借鑒與參考。

儲油庫;地基處理;強夯;高能級;灌注樁

隨著我國能源需求的進一步加大,越來越多的沿海地區及城市興建了大型煉廠。在軟弱地基上建造大型油罐,控制地基變形,尤其是控制基礎傾斜,成為煉廠地基與基礎設計中的關鍵問題。大量工程實踐表明,軟弱地基上的大型油罐,基礎不均勻沉降和傾斜是影響正常運營和使用的關鍵因素。強夯法作為地基處理常用的方法,逐漸與其他地基處理方法結合,形成綜合處理方法。近年來,許多學者采用理論分析[1-2]、現場試驗[3-10]或數值模擬[11-12]等方法,對強夯法與其他地基處理方法相結合進行了研究和工程應用,相關研究成果仍需要在工程實踐中進一步驗證與分析。

本文以珠海高欄島成品油儲備庫地基處理工程為背景,對全場地18 000 kN·m高能級強夯+關鍵建筑區域灌注樁的地基處理方案進行了分析和研究。結果表明,場地經過強夯和灌注樁加固處理后,地基承載力和壓縮模量滿足設計要求。

1 項目概況

珠海高欄島成品油儲備庫位于珠海市南水鎮高欄港經濟開發區南逕灣倉儲區,占地面積約40萬m2,規劃庫容130.5萬m3。主要設施區域包括柴油罐區、汽油罐區、泵棚、污水處理廠、綜合辦公樓、汽車裝車設施區等。

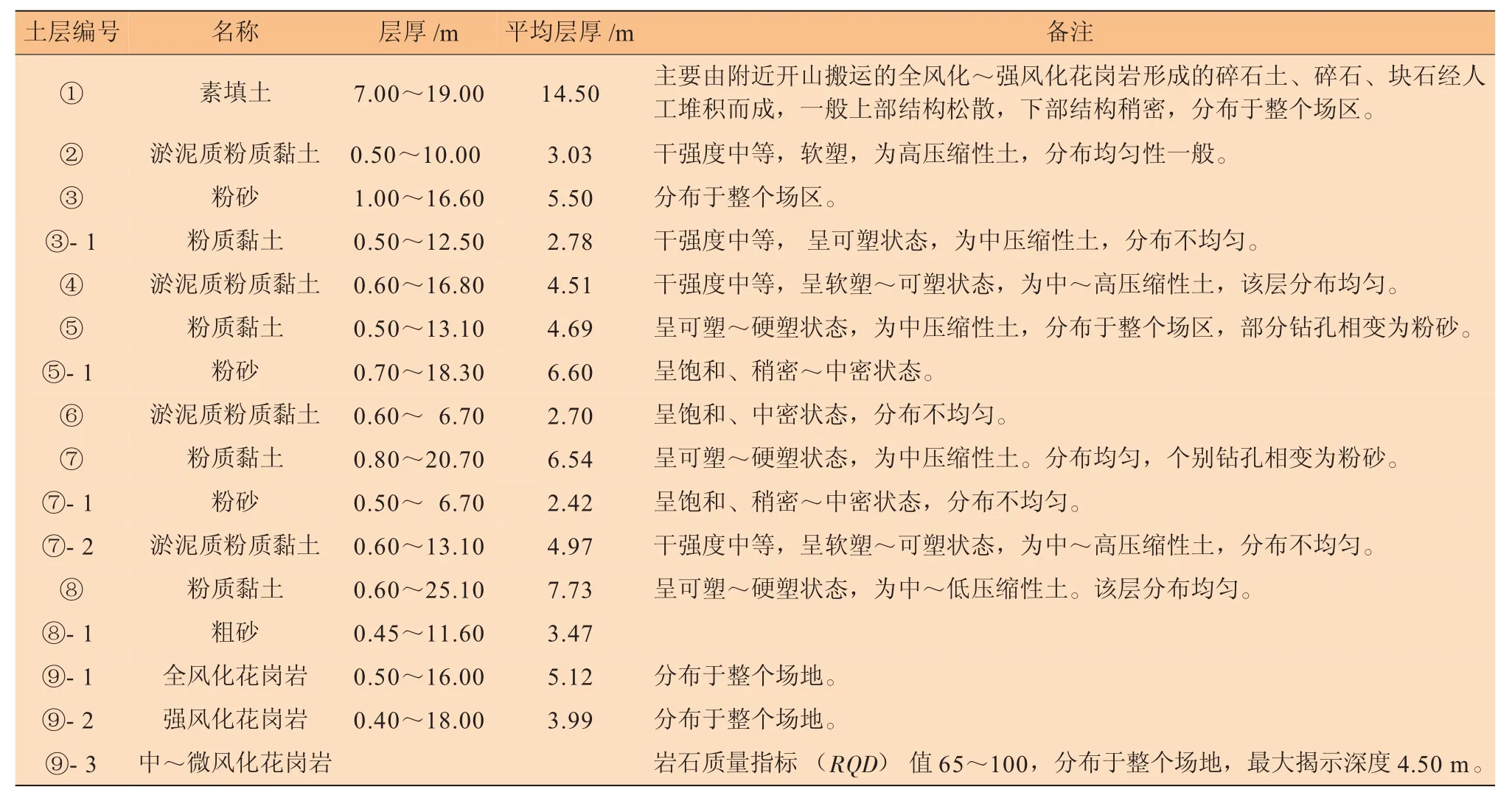

場地以華聯油庫碼頭防波堤為界分為海域和陸域,海域回填主要由全風化~強風化花崗巖塊石、碎石、礫石、粗砂堆積而成;陸域回填素填土主要為中風化花崗巖碎石、塊石,其結構松散,鉆進很困難。場地自上而下土層分布見表1。

表1 場地巖土分布情況

2 地基處理方案

地基加固使建設場地回填土區域地基達到整體穩定,提高原始地表淺層松散土的承載力,滿足一般中、小型建、構筑物使用要求。因大型石化工程建筑物類型多,對地基承載力、沉降變形要求呈現多樣化的特點,使用單一的地基處理方法,會造成經濟上的浪費甚至影響施工工期。本工程地基處理采用全場地高能級強夯+關鍵建筑區域灌注樁處理方案,首先對全場地按照不同分項工程地基承載力等要求采用高能級強夯處理,再按照強夯處理效果,針對分項工程地基承載力等要求進行灌注樁處理的設計。

2.1強夯方案

本文以工程場地北面4個5萬m3柴油罐(1#、2#、3#、4#罐)為例進行強夯處理,該區域是陸域,回填層厚度大、不均勻,下部局部深度有較厚的淤泥質粉質黏土層,基巖埋藏較深,故采用18 000 kN·m能級強夯處理。

強夯處理過程中要求強夯墩體盡量穿透或擠密第②層淤泥質粉質黏土層,強夯處理5次。第1、2次為點夯,夯擊能為18 000 kN·m,要求夯錘直徑為2.8 m,錘質量25 t,點夯間距10 m,夯點布置方式為正方形,夯點的夯擊次數由現場試夯確定為20~26擊,夯點收錘標準為最后兩擊平均夯擊沉降量小于200 mm;第3次為點夯,夯擊能為8 000 kN·m,點夯間距10 m,夯點布置方式為正方形,夯點的夯擊次數由現場試夯確定為15~20擊,夯點的收錘標準為最后兩擊平均夯擊沉降量小于150 mm;最后采用3 000、1 000 kN·m夯擊能各滿夯1次,每夯點夯擊3擊,要求夯錘底面積彼此搭接1/3。由于該區域回填土層厚薄不均勻,在點夯時要及時填碎石料并填好,以保證擠淤置換的可靠性。填料采用外購中風化或微風化石料,質量分數大于70%,且強度高,粒徑不大于500 mm,以保證夯墩整體均勻密實。工程設計要求夯后地基承載力特征值≥300 kPa,壓縮模量≥25 MPa。

2.2樁基方案

本文以陸域的TK0321001C油罐(3#罐)為研究對象,給出灌注樁處理方案。灌注樁施工參數如下:基樁直徑為1 200 mm,樁身混凝土強度等級C35;樁型為嵌巖灌注樁,單樁豎向承載力特征值不得小于10 000 kN;實際樁長以滿足嵌固要求為準,必須保證嵌入中風化花崗巖的深度;孔底沉渣厚度不大于50 mm,樁孔偏差不大于100 mm,樁成孔經檢驗合格后方能澆灌混凝土。

3 強夯加固處理效果檢測與分析

強夯后土體檢測是通過淺層平板載荷試驗、重型動力觸探、鉆孔取樣及瑞利波方法完成的,4個柴油罐強夯檢測測點布置如圖1所示,各強夯檢測項目工作量見表2。表2中的平板載荷主要用于測試淺層地基承載力,動力觸探是為了檢測強夯加固效果,鉆孔取樣可檢驗夯后②層淤泥質粉質黏土的厚度和物理力學性質變化,面波測試可檢測強夯的有效加固深度和場地均勻性。基于4個檢測項目綜合判定強夯效果。

圖1 強夯檢測測點布置

表2 各強夯檢測項目工作量

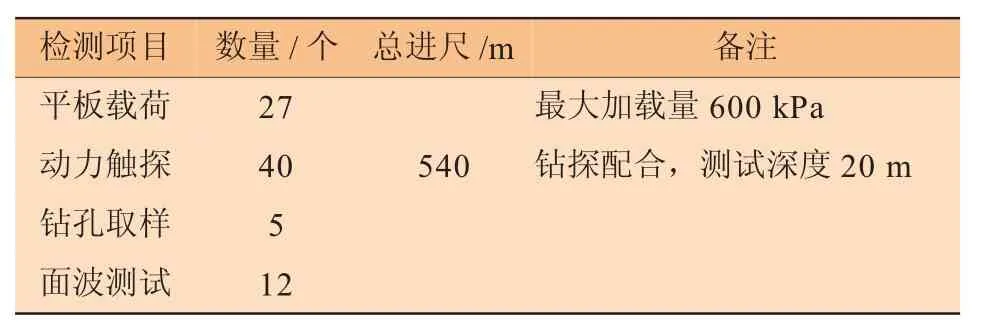

3.1平板載荷試驗

每個罐設置靜載試驗點3個,載荷板面積1.0 m2,最大加載量按設計要求取地基承載力特征值的2倍,即600 kPa。試驗時,盡量保持土體的原狀結構和天然濕度,試壓表面可用不超過20 mm厚度的中粗砂進行找平。典型平板載荷-沉降量(p-s)試驗曲線如圖2所示,12個試驗點在最大荷載600 kPa作用下均未破壞,曲線為緩變型,無陡降段。

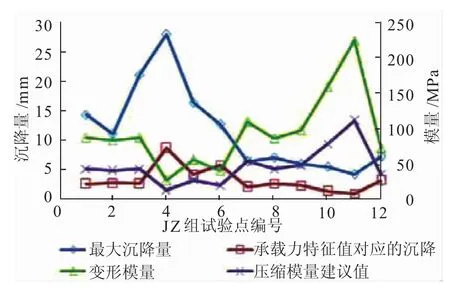

各試驗點最大沉降量、承載力特征值對應的沉降量、根據規范計算出的變形模量及壓縮模量試驗結果如圖3所示。

圖2 典型平板載荷試驗曲線

由圖3可以看出,1#、2#柴油罐的試驗點最大沉降量和承載力特征對應的沉降量要大于3#、4#柴油罐試驗點最大沉降量;而1#、2#罐試驗點的變形模量和壓縮模量建議值要小于3#、4#罐試驗點的值,這主要是由地層條件差異所導致。按照巖土工程試驗數據統計計算方法,對壓縮模量Es統計計算結果如下:平均值為47 MPa,標準值為34 MPa。根據試驗結果綜合判定,18 000 kN·m能級強夯處理后,場地地基承載力特征值大于300 kPa,壓縮模量大于25 MPa,兩項指標均滿足要求。

圖3 各試驗點平板載荷試驗結果

3.2重型動力觸探試驗

場地強夯加固處理后,進行重型動力觸探試驗,依據觸探擊數判別地基土密實度,評價強夯加固效果。重型動力觸探參數為:穿心錘質量63.5 kg,落距76 cm,錘擊頻率15~30擊/min,采用自動落錘。由于本場地由炸山碎石土回填而成,回填土中含有較多的中風化花崗巖塊石,為獲得有效加固深度范圍內的重型動力觸探數據,試驗配合了大量的鉆探工作。為了便于進行統計分析,碎石土鉆進深度范圍內擊數按20擊計,砂土鉆進深度范圍內擊數按10擊計。

通過動力觸探檢測,夯后平均填土厚度:1#罐為12.1 m,2#罐為11.3 m,3#罐為10.9 m,4#罐為13.7 m。夯后地面標高與設計標高基本一致,與詳勘報告對比,填土層整體下移4 m,判定18 000 kN·m強夯加固效果明顯。人工填土層密實度中密以上,承載力特征值不小于300 kPa,在高能級強夯作用下,有大量碎、塊石擠進②層淤泥質粉質黏土。檢測孔揭示②層淤泥質粉質黏土在DT1、DT7、DT10、DT11、DT12、DT13、DT17、DT18、DT19、DT20、DT21、DT12-1、DT21-1等探測點中分布,最小厚度0.3 m,最大厚度2.8 m。根據土工試驗分析②層承載力特征值為172 kPa,壓縮模量5.18 MPa。下臥粉砂層和粉質黏土承載力特征值為170~250 kPa。

3.3多道瞬態面波測試

通過多道瞬態面波測試夯后地基土波速,從而判定強夯加固效果和加固深度。震源采用20 lb(1lb= 0.454 kg)大錘人工錘擊地面;檢測儀器參數如下:4.5 Hz檢波器,20 m偏移距;測試參數:道數為24道,1.0 m道間距,1 ms采樣率,1 024個采樣點數。

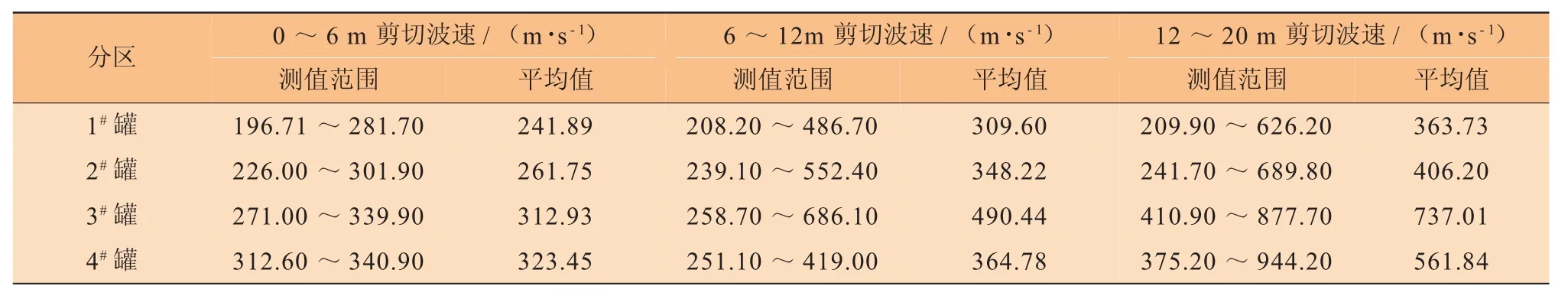

每個油罐下強夯后測試10點,共測試40點,4個柴油罐不同深度范圍內,其等效剪切波速統計結果見表3。從表3可以看出0~6 m深度,1#和2#罐的波速相對3#和4#罐波速較低。這是由于場地回填土和地層的復雜性導致局部仍有一定差異。

表3 不同深度范圍的等效剪切波速統計

4個油罐(每個油罐分別取1點作為典型)多道瞬態面波測試典型頻散曲線如圖4所示。其中:vr為等效剪切波速,H為巖土層深度。由圖4可知,等效剪切波速均較高,基本上在200m/s以上,結合重型動力觸探和面波測試結果,判定巖土層深度20 m以內場地較為密實。綜合靜載試驗結果,判定本場地巖土層深度0~6m范圍內地基承載力特征值均不小于300kPa。

3.4土工試驗

本次土工試驗主要針對②層淤泥質粉質黏土層,夯后取樣5個。從土工試驗數據得出以下結論:經18 000 kN·m強夯后,②層土物理力學指標改善明顯,孔隙比小于1,含水量小于液限,②層定名改為粉質黏土。含水量減少32%,孔隙比減少19%,壓縮模量提高70%,地基承載力特征值提高91%。

4 樁基處理效果檢測與分析

灌注樁處理后,采用靜載試驗、低應變動力測試、鉆芯法試驗機超聲波透射4種方法對灌注樁處理效果進行了檢測,檢測項目為1個靜載荷試驗、101個低應變動力測試、3個鉆芯法試驗和7個超聲波透射。

4.1樁身質量及完整性

圖4 多道瞬態面波測試典型頻散曲線

樁身質量測試采用低應變動力測試方法,測試方法為彈性波反射法。101根灌注樁經過低應變動力檢測判定:46根樁為Ⅱ類樁,其中少部分是淺部輕微缺陷,多數為樁頭以下10~13 m輕微缺陷,其他55根樁均為Ⅰ類樁(無缺陷的完整樁),Ⅰ、Ⅱ類樁占總樁數的比重分別為45.5%和54.5%。此外,隨機抽取了7根灌注樁完成超聲波透射檢測,檢測結果顯示:Ⅰ類樁3根,樁號分別為26#、73#和90#;Ⅱ類樁4根,樁號分別為47#、58#、61#和96#。

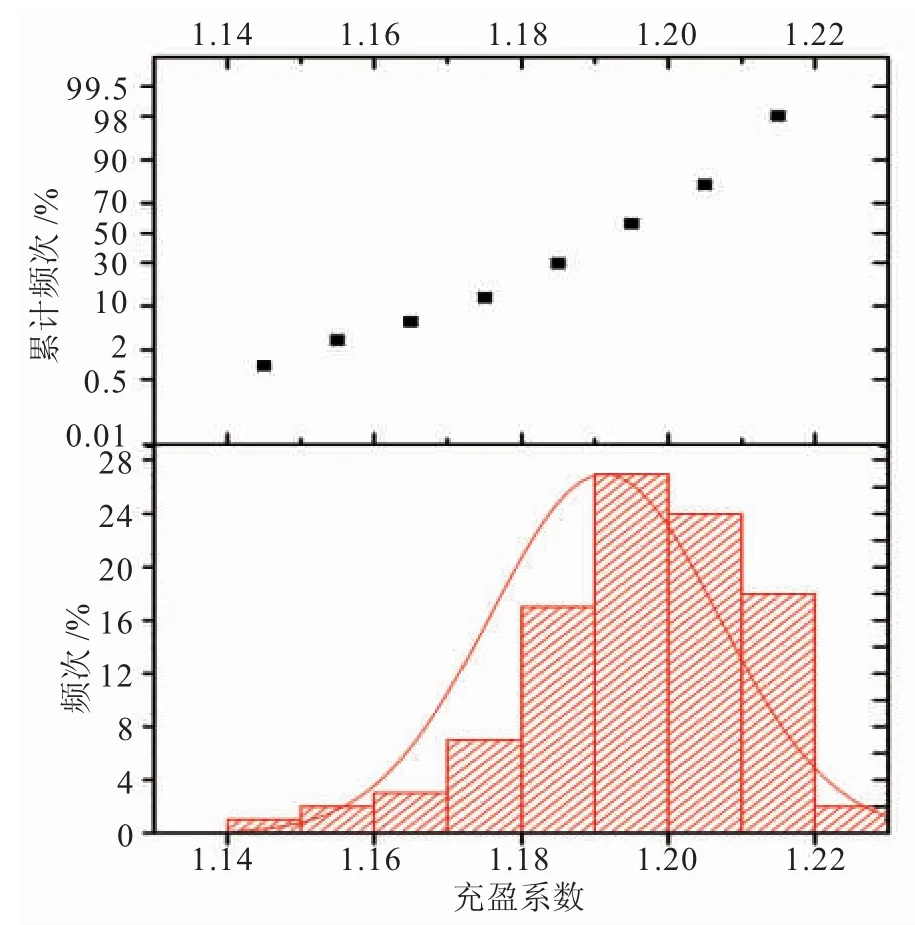

充盈系數頻次分布見圖5,從圖5可以看出,在本工程地質條件下,充盈系數近似于正態分布。

4.2鉆芯法試驗

根據要求對2#、42#、78#樁進行鉆芯取樣,每樁取芯兩孔。由于工程樁長徑比較大且工程地質復雜(局部塊石3 m以上),成孔垂直度和鉆芯孔垂直度控制難度大。僅2#樁抽芯到底,后又增加53#樁抽芯。對2#、53#、78#樁進行了取樣做樁芯抗壓試驗。

圖5 充盈系數頻次分布

對2#樁樁上部、樁下部、樁中間、蜂窩部位混凝土和基巖均進行取樣進行抗壓強度試驗,共取樣9組,經試驗,取38.2 MPa為2#樁混凝土芯樣試件抗壓強度代表值。對53#樁樁上部、樁中間和蜂窩部位混凝土均進行取樣進行抗壓強度試驗,共取樣9組,經試驗,蜂窩處抗壓強度最低,取其平均值34.3 MPa為上部45 m的混凝土芯樣試件抗壓強度代表值。對78#樁樁上部、樁中部、蜂窩部位混凝土均進行取樣進行抗壓強度試驗,共取樣10組。經試驗,蜂窩處抗壓強度最低,取其平均值32.5 MPa為上部55 m的混凝土芯樣試件抗壓強度代表值。

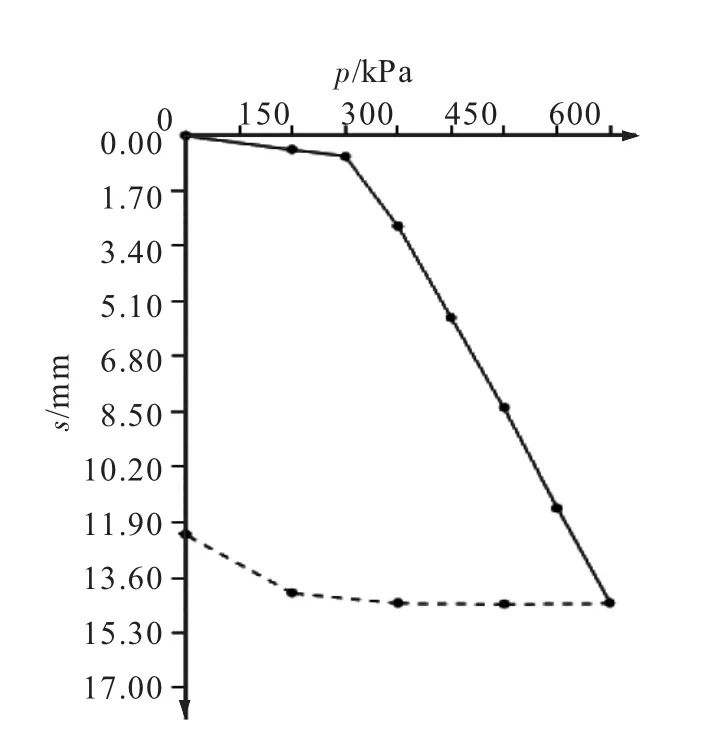

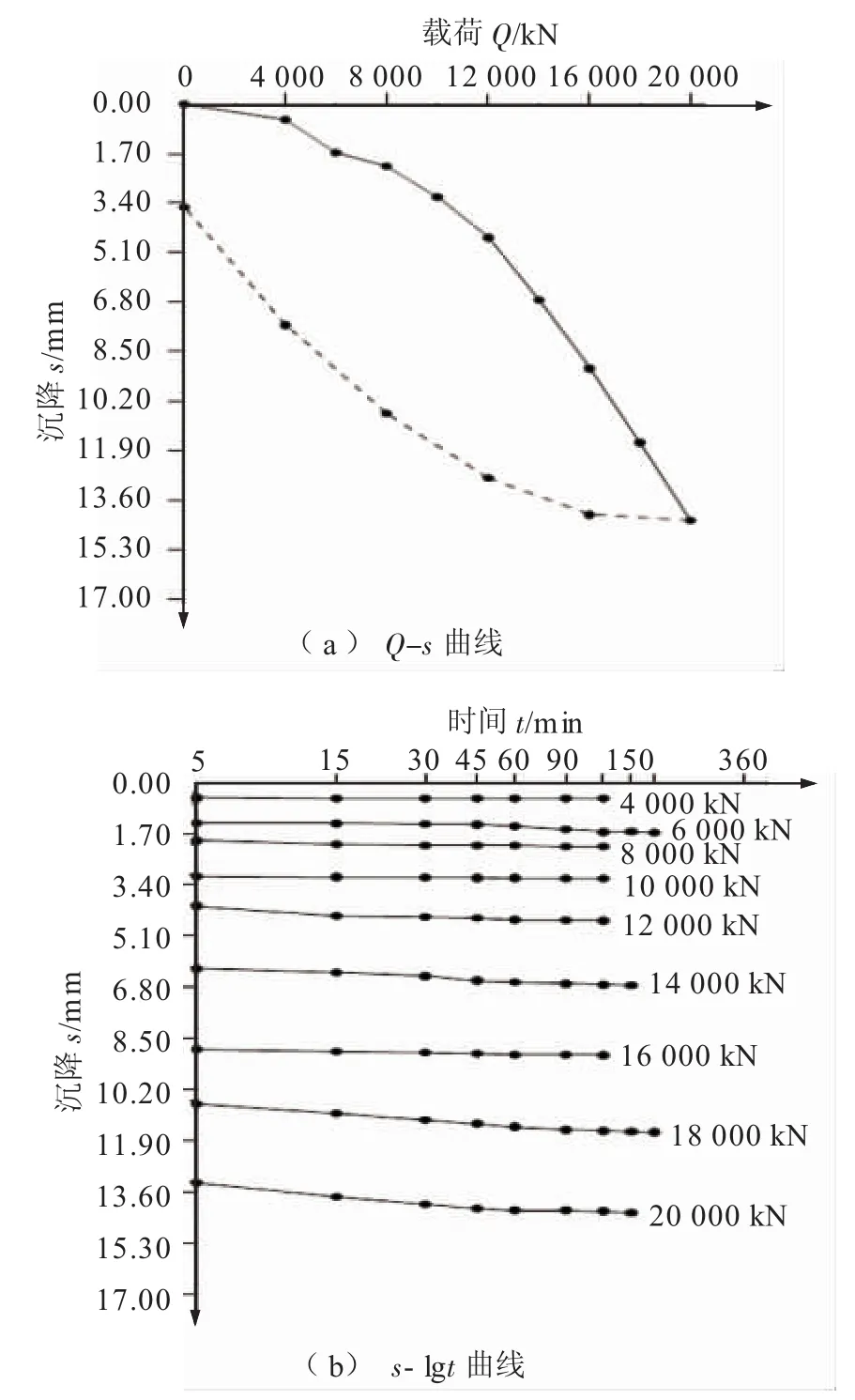

4.3靜載荷試驗

選取TK0321001C儲油罐45#樁進行靜載荷試驗,采用慢速維持荷載法進行試樁,反力采用堆載方式。靜載試驗曲線見圖6,最大加載量為20 000 kN,最終沉降量為14.29 mm,回彈量和回彈率分別為10.75 mm和75.2%。

圖6 典型靜載試驗曲線

由圖6可以看出,在最大荷載作用下,45#樁未發生破壞,Q-s曲線形式是緩變型,并未發生陡降,總沉降量小于40 mm;s-lgt曲線亦未發生明顯的向下彎折。根據規范確定45#單樁豎向抗壓承載力極限值不小于20 000 kN,單樁豎向抗壓承載力特征值不小于10 000 kN。

5 結論

(1)基于18 000 kN·m能級強夯和灌注樁加固處理后的實測數據,高蘭島成品油儲備庫地基承載力和壓縮模量達到設計要求,該地基處理方案是可行的。

(2)本工程地質條件下18 000 kN·m能級強夯的有效加固深度為20 m左右;經過統計分析,灌注樁充盈系數概率上符合正態分布。

(3)經強夯加固處理后,地質條件仍達不到工程設計要求的,需要根據實際檢測情況,采取后續措施進行有效調整,以保證地基承載力達到設計要求。

[1]劉淑芳.降水強夯加碾壓處理工藝在飽和軟土地基中的應用[J].施工技術,2012,41(S1):13-15.

[2]李永棟.強夯+CFG樁處理回填土地基施工技術[J].施工技術,2012,41(S2):42-42.

[3]李永紅,劉祥光,曾令謙,等.堆載預壓聯合強夯加固軟土地基機理及效果綜合評價[J].礦冶工程,2012,32(4):53-55.

[4]孫鐵,李曉茹,康景文,等.大面積軟基強夯與強夯+真空降水處理效果對比試驗分析[J].建筑科學,2012,28(S):148-153.

[5]周順萬,周躍龍,李旺準.輕型井點降水聯合強夯法在港口吹填砂場地的應用[J].公路,2013(1):196-199.

[6]鄭宇,王天勇,楊錚.強夯+CFG樁復合地基在較厚回填土中的應用[J].建筑結構,2013(2):79-82.

[7]張永宏,王挺,高公略,等.高強度超載預壓聯合強夯軟基處理技術現場試驗研究[J].水運工程,2013(5):162-167.

[8]黃濤,彭典華.強夯-排水板聯合加固河漫灘吹填料場地基的試驗研究與應用[J].建筑結構,2014(1):92-96.

[9]李文樺,王艷永,王慶同,等.低能級強夯與CFG樁聯合處理地基的應用[J].工業建筑,2014(S1):937-839.

[10]商淑杰,陶振營,齊輝.強夯-井點降水處治技術在濱海黃泛區的應用[J].中外公路,2014(4):41-44.

[11]劉洋,張鐸,閆鴻翔.吹填土強夯加排水地基處理的數值分析與應用[J].巖土力學,2013,34(5):1 478-1 486.

[12]余景良,楊冬.某軟土地基堆載預壓與強夯法聯合處理施工技術[J].施工技術,2013,42(19):71-74.

中國石油工程建設公司科技項目(CPECC2011KJ22)。

Analysis on Treatment Effect of Using High Energy L evel Dynamic Compaction and Bored Piles in OilDepots Foundation

MAYongfeng1,SHIXuantao2,ZHOU Dingheng3,YILi4

1.China Petroleum East China Design Institute,Qingdao 266071,China

2.China Railway Second Engineering Group Co.,Ltd.,Chengdu 610031,China

3.TechnicalUniversity of Munich,Munich 85748,German

4.ShanghaiShen Yuan GeotechnicalEngineering Co.,Ltd.,Shanghai200040,China

Based on the foundation treatment engineering of the refined oil depots located in Gaolan Island,Zhuhai City,the treatment scheme of using dynamic compaction of 18 000 kN·m level for the whole petrochemical site and bored piles for the key building area was introduced in detail.Based on multi-channel transient surface wave test,heavy dynamic penetration test,plate load test and laboratory test,the compaction effect was analyzed.Low strain dynamic test,core drilling method,ultrasonic transmission and static load test of single pile were carried out.With results of those methods,bored pile quality and pile foundation treatment effect were tested and analyzed.Some conclusions have been drawn.The foundation bearing capacity and compression modulus have reached the design standard after dynamic compaction and bored pile treatment.The effective influence depth resulted from 18 000 kN·m energy level,which was about 20 m,was proposed under this geotechnical condition.Besides,some later measures should be carried out to satisfy the design foundation bearing capacity according to the soillayer condition and test results.

oildepot;foundation treatment;dynamic compaction;high energy level;bored pile

10.3969/j.issn.1001-2206.2016.01.005

馬永峰(1981-),男,山東日照人,工程師,2009年畢業于澳門大學巖土工程專業,碩士,現主要從事巖土工程勘察與設計工作。Email:yongfeng3146@126.com

2015-05-11;

2015-11-12