三吊車旋轉火炬整體吊裝方法

楊國斌,郝玉軍,謝寬涯遼河油田建設工程公司,遼寧盤錦 124010

三吊車旋轉火炬整體吊裝方法

楊國斌,郝玉軍,謝寬涯

遼河油田建設工程公司,遼寧盤錦 124010

在石油化工行業的大型場站建設中常常會用到放空火炬,火炬因其高度高、質量大、結構特殊等特點,在安裝和吊裝過程中均具有一定的難度。結合克拉蘇氣田克深處理廠火炬塔架及火炬筒組合件一次性整體吊裝工程,對火炬整體吊裝方法進行闡述。詳細介紹了火炬塔架及火炬筒組合件的重心(高度重心和截面重心)計算、組合件各狀態下吊點的承重分配、組合件組裝方法、吊裝前的準備事項、三吊車旋轉吊裝方法和步驟,并進行了吊裝參數的校核。此吊裝方法在克拉蘇氣田克深處理廠火炬整體一次性吊裝中應用成功,不論從工期、還是在安全、質量、成本控制等方面,都有顯著成效,確保了火炬安裝的順利實施,驗證了火炬一次性整體吊裝的可行性。

火炬;整體吊裝;校核;試安裝

1 工程概況

在石油化工行業的大型場站建設中常常會用到放空火炬,火炬因其高、重、結構變化等特點,在安裝和吊裝過程中均具有一定的難度。本文結合克拉蘇氣田克深處理廠工程放空火炬的吊裝對火炬整體吊裝方法進行論述。

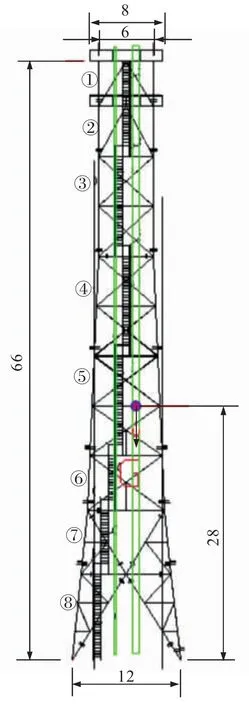

克拉蘇氣田克深處理廠設有放空火炬1座,包含1個火炬塔架、2個火炬筒(高壓和低壓)和2個火炬頭,如圖1所示。火炬塔架高度為66.5 m、火炬筒高度為67 m,火炬頭安裝后總高度為70 m,塔架、火炬筒及火炬頭總質量為85.25 t。火炬塔架開根為12 m的正三角形,頂面為6 m的正三角形。高壓火炬筒規格為D 762 mm×14 mm,低壓火炬筒為D 325 mm×10 mm/D 219.1 mm×10 mm。本次吊裝主要工程量包括火炬塔架、高/低壓火炬筒體和高/低壓火炬頭。

圖1 克拉蘇氣田克深處理廠放空火炬

克深處理廠放空火炬與以往項目類似火炬相比具有如下特點:其一,質量大,該放空火炬總質量達85.25 t,而同高度的類似放空火炬總質量只有50 t多;其二,結構型式特殊,該火炬塔架為正三角形開根,設置雙火炬筒,而同高度的類似火炬塔架為正方形開根,且為單火炬筒。

根據本工程實際情況,從安全、成本、質量、工期等方面綜合分析比較后,選擇火炬塔架及火炬筒整體吊裝、火炬頭單獨吊裝的施工方案。

2 組合件重心

火炬塔架及火炬筒體、梯子、平臺等附加件(以下簡稱組合件),其重心分高度重心和截面重心,其中高度重心作為選擇主吊點高度的依據。

2.1高度重心

根據塔架、平臺、梯子等所在位置,將放空火炬進行分段①-⑧,如圖2所示,其中各段質量分布見表1。

圖2 放空火炬結構及高度重心

根據塔架、平臺、梯子等所在位置,進行分段組合計算,確定組合件高度重心點。通過詳細計算,本工程組合件高度方向重心在距離塔架底部約28 m處,如圖2所示。

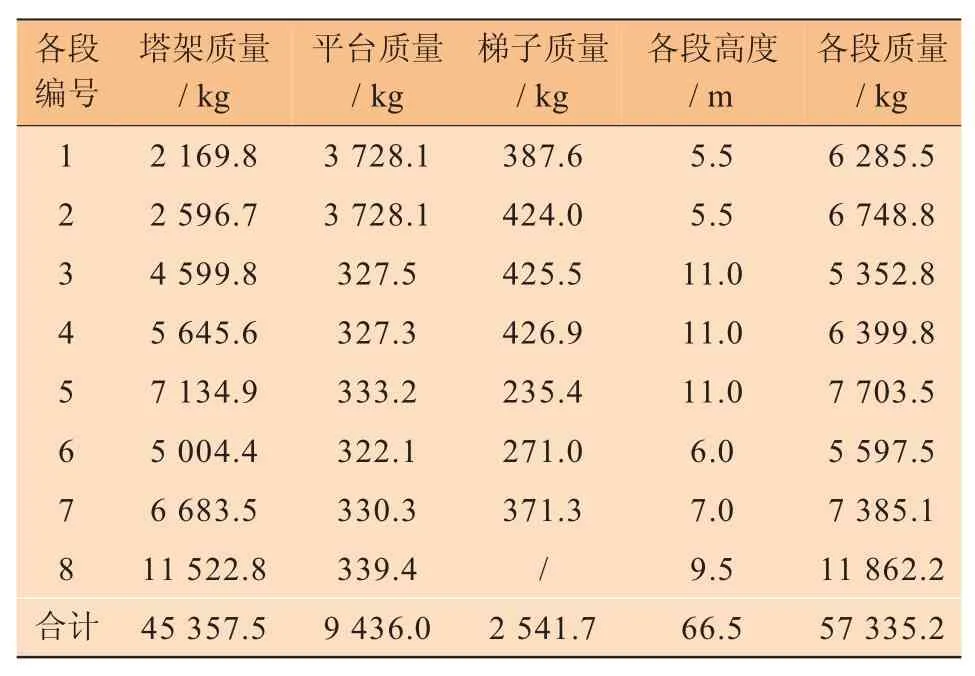

表1 各段質量分布

2.2截面重心

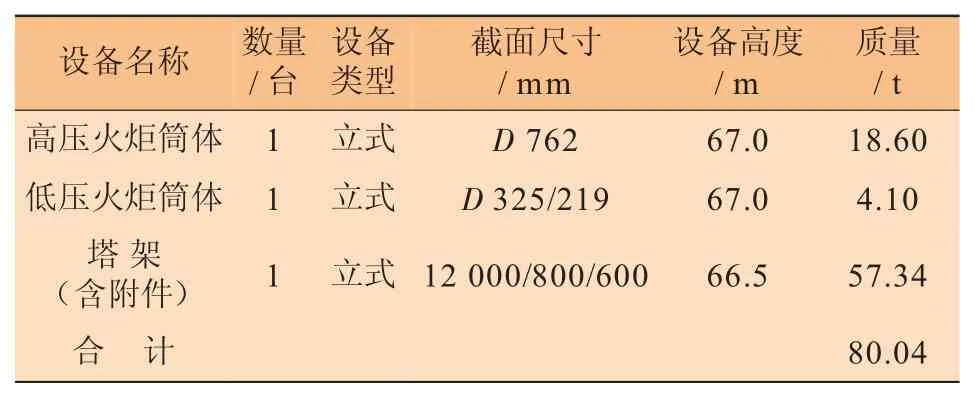

放空火炬截面重心計算參數見表2和圖3。

表2 放空火炬截面重心計算參數

圖3 放空火炬截面重心

根據火炬筒的布置(忽略梯子、平臺對塔架中心的影響),計算得出組合件截面重心點在高低壓火炬筒中心連線上,距離高壓火炬筒中心約0.13 m,根據塔架構架和爬梯布置圖綜合考慮,組合件截面重心基本與高壓火炬筒重心重合。

3 組裝、吊裝方案

3.1組裝

高低壓放空火炬共用1個鋼塔架。塔架采用焊接、螺栓組合連接;火炬頭和火炬筒采用法蘭螺栓連接;塔架、火炬筒(從段⑦分段,除兩火炬筒下部1節)采用臥式組對,整體吊裝,質量72.5 t;因火炬筒整體旋轉,下部地腳螺栓很難穿入,安裝困難,因此兩火炬筒下部1節在組合件整體吊裝前,不進行安裝,待整體安裝就位后單獨組裝;火炬頭單獨吊裝。先利用1臺35 t和1臺25 t汽車吊把塔架桿件組對成整體,兩個火炬筒單獨組對、焊接完成,并檢測合格后,采用3臺25 t汽車吊將火炬筒穿入塔架,并按設計位置固定于塔架內。

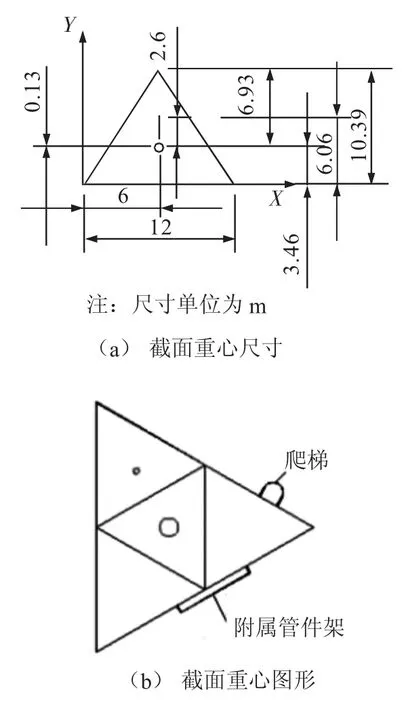

3.2組合件各狀態各吊點承重分配

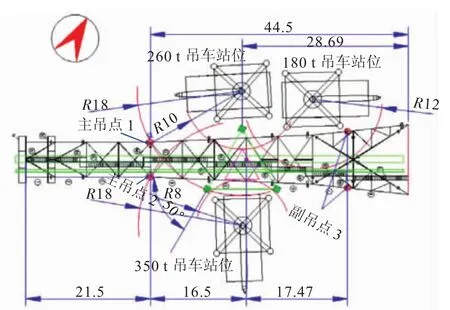

本工程采取三臺吊車同時起吊、旋轉的吊裝方法,將組合件從水平狀態轉變成豎直狀態,達到組合件的整體安裝就位,如圖4所示。根據組合件重心、吊裝方法及各吊點設置,按力矩平衡原理,計算各狀態各吊車的重量分配。兩主吊分別選擇260 t和350 t汽車吊,溜尾副吊選擇180 t汽車吊。

圖4 吊車起吊站位及初始狀態平面示意

本工程組合件在初始水平狀態下,兩主吊分別受力243.8、121.7 kN;溜尾副吊345.0 kN。在組合件垂直狀態下,兩主吊分別受力435.2、236.0 kN。

3.3吊裝準備

組合件采用三機旋轉吊裝法將其吊裝就位,即采用三臺吊車將組合件從水平變為垂直,然后利用兩臺主吊車進行吊裝就位。

(1)吊裝前進行場地處理。吊裝前檢查所用的吊裝索具,嚴格控制作業半徑和吊車負載率。單機吊裝負載率控制在85%以內,雙機吊裝負載率控制在75%以內,鋼絲繩嚴格使用8倍安全系數。

(2)主、副吊點的選擇。兩主吊均高于組合件高度重心位置,副吊位置可靠近組合件下部。為了保證整個吊裝過程始終處于平穩狀態,兩主吊點高度盡量保持一致,本工程兩主吊點均設置在44.5 m處,分別連接2個、1個主肢。副吊點位置需保證組合件在吊裝過程中不因兩主吊起吊不平衡發生扭轉,本工程副吊位置在主肢標高10.53 m處,連接兩主肢,采用鋼絲繩捆綁連接。

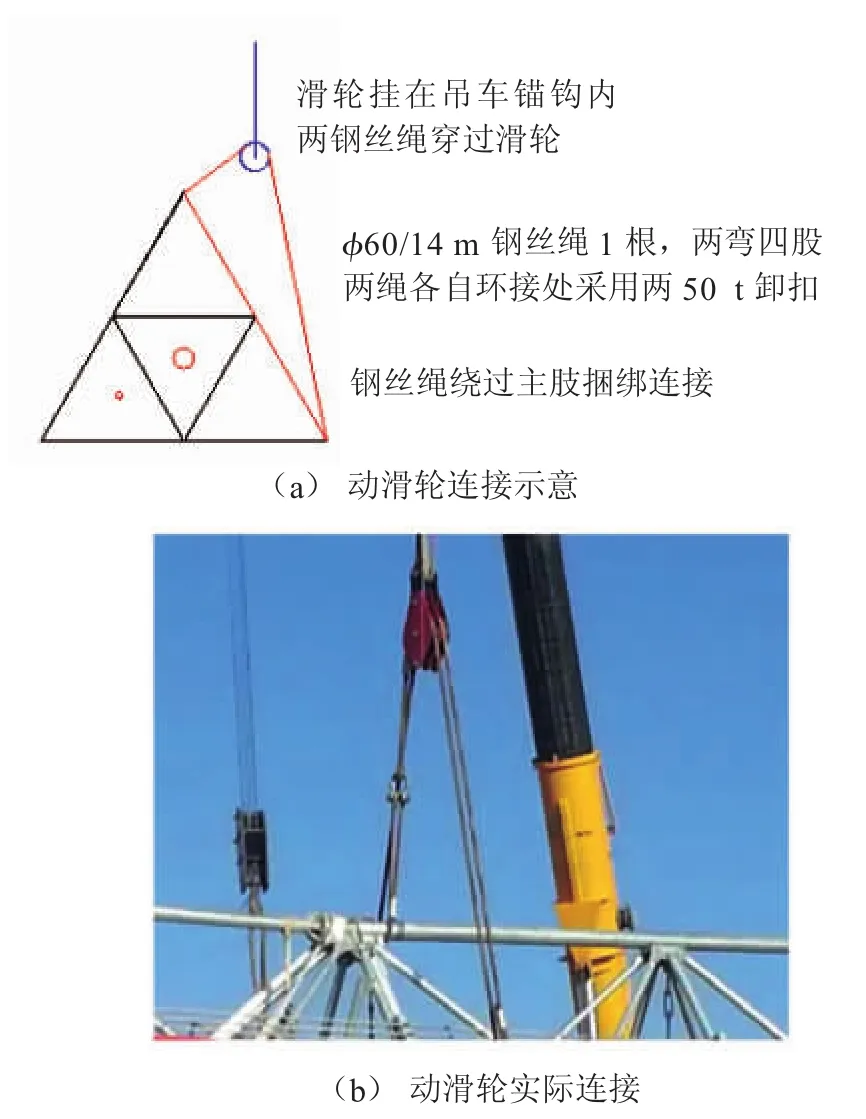

(3)為了保證組合件從水平位置逐漸進入垂直位置過程中鋼絲繩及兩肢受力的均衡,在連接兩個主肢的主吊點位置設置動滑輪一個(見圖5)。滑輪規格型號等根據實際情況選取。

圖5 動滑輪連接

(4)兩個火炬筒體除塔構件固定在塔架內外,分別在標高15、30、45、60 m處用環形抱箍、倒鏈固定在橫梁上,火炬筒體要比實際安裝位置高出500mm的距離;一般情況下,火炬筒抱箍直徑設計稍大于火炬筒直徑,為了防止組合件在旋轉過程中火炬筒體下滑,采取三組加固即可:火炬筒標高10、20 m處在火炬筒上分別加設墊板、吊耳,采用吊帶+倒鏈將火炬筒與火炬塔架主肢相連,連接方向為與火炬筒成40°夾角,并預拉20 kN的力。另一組加固措施在火炬上部,火炬筒上加設墊板及平行于火炬筒的擋板,圓周方向均布。火炬筒加固見圖6。

圖6 火炬筒加固

4 參數校核

4.1吊裝參數校核

吊裝參數校核時主要考慮吊裝質量、吊鉤質量、鋼絲繩質量及滑輪質量、動載系數及不均衡系數。多機吊裝負載率控制在75%以內,動載系數及不均衡系數可取1.1[1-3]。

以主吊車1(額定吊裝質量29.6 t)為例,組合件初始水平狀態時,吊裝質量12.42 t,吊鉤質量0.8 t,鋼絲繩質量0.35 t,考慮動載系數及不均衡系數均取1.1,吊車最大吊裝質量:

Q主1max=(12.42+0.8+0.35)×1.1×1.1=16.42(t)<29.6 t,滿足吊裝要求。

其他吊車的吊裝參數校核方法同上,經計算,均滿足要求。

4.2繩索具校核

吊裝過程中采用了大量的優質鋼絲繩作為吊索,其安全系數應大于8[4]。

以主吊車1為例,其使用φ52 mm/12 m優質鋼絲繩1根,一彎兩股,單股破壞拉力為1 490 kN[5]。

考慮動載系數及不均衡系數均為1.1,即:

吊裝質量×1.1×1.1=24.14×1.1×1.1=29.2(t),相應的吊裝荷載為286 252 N,單根鋼絲繩受拉力為143 126 N。

安全系數=1 490 000/143 126=10.4>8,滿足安全要求。

其他繩索具的校核方法同上,若鋼絲繩與連接件(或水平面)有夾角,在計算單根繩受力時需注意,經校核,均滿足要求。

4.3其余參數校核

為確保吊裝的安全,本工程進行了地基承載力[6]、塔架強度、吊點位置塔架橫梁穩定性和吊裝過程中塔架與火炬筒間拉桿的強度等校核。經過計算、校核,各項參數均滿足要求。

5 吊裝

5.1試安裝

為了保證整體吊裝就位過程順利,必須進行塔架底座與基礎之間的試安裝作業,采用100 t汽車吊進行試安裝。試安裝前臨時加固肢腳,試安裝后拆除臨時加固,安裝較為穩定的加固組件。此工作完成后,吊出試裝段,與組合件組裝成一體后,整體吊裝。

本工程臨時加固采取[200槽鋼,試安裝后更換為D 168 mm×6 mm的20#鋼管及20 mm厚度鋼板成組件,進行穩定性加固,見圖7。

圖7 塔架開根部加固

5.2試吊裝

設備正式吊裝之前,進行試吊裝。嚴格按照吊裝參數中的工作半徑、主吊及溜尾吊裝按方案將組裝件吊離地面約500 mm,靜止觀察5 min,觀察吊車各受力點、組裝件首尾端的變化情況,主、副吊裝機站位區域的地基、吊裝機、吊索具等無異常情況發生時,方可進行正式吊裝。

5.3正式吊裝

5.3.1組合件吊裝

(1)三臺汽車吊按照原定位置站位,連接繩索具。拉設警戒線,與吊裝無關人員退出警戒線以外。

(2)正式吊裝開始后,兩主吊吊車提升,350 t汽車吊自東向北轉桿、260 t汽車吊自東向南轉桿,輔助吊車保持距離地面500 mm緩慢送進,自西向東轉桿,將塔架組合件從水平狀態翻轉到垂直狀態,置于基礎正上方。

(3)隨著組裝件從水平轉向垂直狀態過程中,350 t汽車吊的作業半徑從18 m逐漸變小到8 m,扒桿長度為46.2 m;260 t汽車吊的作業半徑從18 m逐漸變小到10 m,扒桿長度位52.4 m;180 t汽車吊的作業半徑控制在12 m,扒桿長度為31.09 m。

(4)輔助吊車撤離現場,主吊吊車確定組合件正對基礎正上方后,同時回鉤,使組裝件就位。

(5)在設備找正,地腳螺栓戴上初緊固后方可摘鉤。

5.3.2高壓火炬頭

(1)350 t汽車吊按照原定位置站位,連接繩索具。拉設警戒線,與吊裝無關人員退出警戒線以外。

(2)吊車起吊,吊裝作業半徑控制在26 m。

(3)吊車起升高度使火炬頭下端超過段①平臺后旋轉,使火炬頭下端處于高壓火炬筒正上方。

(4)在火炬頭與筒體法蘭螺栓初緊固后方可摘鉤。

6 注意事項

(1)起吊過程中,溜尾副吊保持組合件距離地面500 mm左右保持不變,根據另外兩臺主吊吊起高度的變化,隨之送進。

(2)溜尾副吊使用鋼絲繩必須足夠長,以增大鋼絲繩與上一主肢間的水平間距,保證組合件能夠起升旋轉到65°以上,并且鋼絲繩能夠繞過組合件設計平臺等附件。

(3)兩臺主吊從開始起吊到整個組合件旋轉過程中,兩臺主吊吊點鋼絲繩均向組合件兩側方向保持一定的張力,并且張角盡量保持一致,以保證起吊時組合件不向任一側偏悠,以及組合件整體旋轉過程中吊臂端部及吊鉤、滑輪不與組合件本體碰撞;同時避免滑輪靠近組合件正上方,增大滑輪側吊車及吊具等的受力,超出吊裝安全范圍。

(4)鋼絲繩長度、夾角等計算盡量精確,尤其大型吊車側,鋼絲繩長度、吊車幅度及出桿長度,必須計算精確,避免吊臂端部標高超出平臺標高,給吊裝就位帶來不便和安全方面的影響。

7 結束語

此次克深處理廠整體吊裝組合件高度67 m、質量72.5 t,整體吊裝、就位一次成功,驗證了本方案的可行性,可在類似工程中推廣應用。

從工程質量和安全方面來說,本次整體吊裝作業經各方位測量,塔架及火炬筒中心線垂直度、頂標高等控制項目均在允許偏差之內,質量完全得到了保證;同時,在安全方面,減少了高空作業內容,降低了高空作業安全風險。

從工程施工工期方面來說,本施工方案不但大大減少了腳手架施工工作量,減少了不必要的工裝制作,而且縮短了大型吊裝作業工期,工期縮短了1個月。

從工程施工成本方面來說,本施工方案腳手架費用節省30萬元,機械費節省17萬元(本工程采用大型吊車整體吊裝的機械費為19萬元,而采用分段吊裝的機械費則需36萬元),人工費節省10萬元,同類似工程施工相比,總節省成本可達72萬元,實現了良好的經濟效益。

[1]SH/T3536-2011,石油化工工程起重施工規范[S].

[2]李風雷,王留栓,葉觀清,等.大型塔架式火炬的吊裝研究[J].現代商貿工業,2006,19(11):307-308.

[3]許再勝.鐘誠.普光氣田凈化廠重型超高全焊接式火炬施工技術[J].石油工程建設,2014,40(2):56-60.

[4]SY6279-2008,大型設備吊裝安全規程[S].

[5]GB/T8918-2006,重要用途鋼絲繩[S].

[6]GB 50798-2012,石油化工大型設備吊裝工程規范[S].

IntegralRotaryHoisting Method for Flare Stack with Three Cranes

YANG Guobin,HAO Yujun,XIE Kuanya

Liaohe Oilfield Construction Engineering Company,Panjin 124010,China

In large station construction of petrochemical industry,venting flare stacks are often used.Because of the high,heavy and varying structural characteristics of a flare stack,certain difficulty will exist in the processes of installa tion and hoisting.Combined with the integral hoisting project of tower frame and cylinder in Keshen Treatment Plant of Kelasu Gas Field,this paper describes the integral hoisting method and procedure,including the gravity center calculation(the gravity center in height and the gravity center in cross-section)of the assembled tower frame and cylinder,the bearing weight distribution among hoisting points,the assembly method,the preparation work for hoisting,the hoisting approach and procedure using three cranes,and then checks the hoisting parameters.This hoisting method is successfully applied in the integralhoisting of tower frame and cylinder in Keshen Treatment Plant and gains obvious effects on working period,safety,quality and cost control.

flare;integralhoisting;check;test installation

10.3969/j.issn.1001-2206.2016.01.020

楊國斌(1976-),男,遼寧盤錦人,工程師,1999年畢業于承德石油高等專科學校,2008年本科畢業于中國石油大學(華東),主要從事長輸管道、站場工程的技術質量管理工作。

Email:511298596@qq.com

2015-03-10;

2015-12-01