油氣長輸管道管體缺陷及修復技術概述

李榮光,杜 娟,趙國星,張 巍,劉 軍,安 迪,張 軒.中國石油管道科技研究中心,河北廊坊 065000.秦皇島輸油氣分公司,河北秦皇島 066000.長春輸油氣分公司,吉林長春 0000

油氣長輸管道管體缺陷及修復技術概述

李榮光1,杜娟1,趙國星1,張巍1,劉軍2,安迪3,張軒1

1.中國石油管道科技研究中心,河北廊坊 065000

2.秦皇島輸油氣分公司,河北秦皇島 066000

3.長春輸油氣分公司,吉林長春 130000

我國在役油氣管道總長度已超過10萬km,由于服役環境、地質條件、雜散電流、防腐層失效、第三方破壞等原因,管道可能出現多種類型的管體缺陷,給管道的正常輸送帶來了安全隱患。介紹了油氣長輸管道常見的管體缺陷類型:金屬損失、裂紋、變形、焊縫缺陷,以及常用的管體缺陷修復技術:補板、A型套筒、B型套筒、環氧鋼套筒、復合材料、機械夾具、換管。按缺陷的類型和程度詳細闡述了適用的修復技術,并提出了相應的修復建議。同時,對高鋼級管道在線不停輸修復技術、環氧鋼套筒修復技術和復合材料修復技術可靠性研究方面的發展趨勢進行了分析。

長輸管道;管體缺陷;缺陷修復;修復技術

目前,我國在役油氣管道總長度已超過10萬km,其中一部分管道服役逾10年,由于服役環境、地質條件、雜散電流、防腐層失效、第三方破壞等原因,管道產生了大量缺陷。此外,我國在役油氣管道基本以埋地管道為主,路由地區氣候地質條件復雜,管體缺陷修復難度大,技術要求高。為此,選用何種管道修復方式越來越受到管道運營方的重視。本文介紹了油氣長輸管道常見的缺陷類型和對應適用的修復技術,并對我國缺陷修復技術的發展趨勢進行了展望。

1 缺陷類型

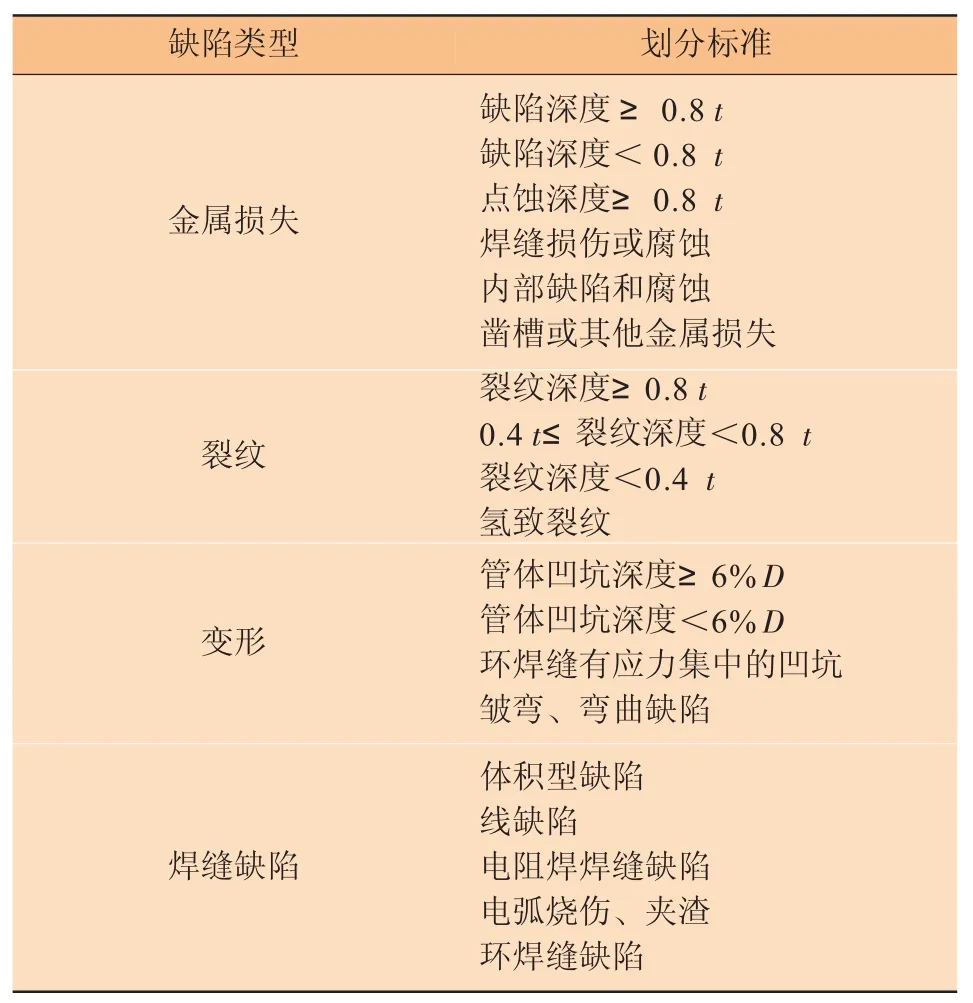

管體缺陷主要有金屬損失、裂紋、變形、焊縫缺陷四大類型,根據缺陷程度和位置劃分見表1。

2 缺陷修復及建議

目前,國內常見的缺陷修復技術有補焊、補板、A型套筒、B型套筒、環氧鋼套筒、復合材料、機械夾具、內襯、換管等管體缺陷修復技術[1]。其中,補焊、補板、B型套筒以及換管屬于焊接修復技術,采用該類修復技術時應關注管道鋼材等級,如等級在X60及以上時則需要按相應在線焊接工藝評定規定的程序進行修復。A型套筒、環氧鋼套筒、復合材料、內襯和機械夾具屬于非焊接修復技術,對一般環向缺陷(如環向裂紋、環焊縫缺陷)不建議使用該類修復技術,其中內襯修復技術適用于低壓(壓力小于4 MPa)管道缺陷修復,修復過程中需要停輸。選用復合材料進行修復時,應充分考慮管道服役期間的溫度波動范圍、復合材料性能老化和樹脂固化條件等因素對修復可靠性的影響。

表1 油氣管道管體缺陷類型及劃分

對于缺陷程度較高、缺陷軸向長度較長的缺陷,在開挖修復過程中應注意管道懸空距離,具體允許懸空長度可參見GB/T19624《在用含缺陷壓力容器安全評定》規定。管體的不同缺陷及適用的修復技術如下。

2.1金屬損失

2.1.1缺陷程度≥0.8 t

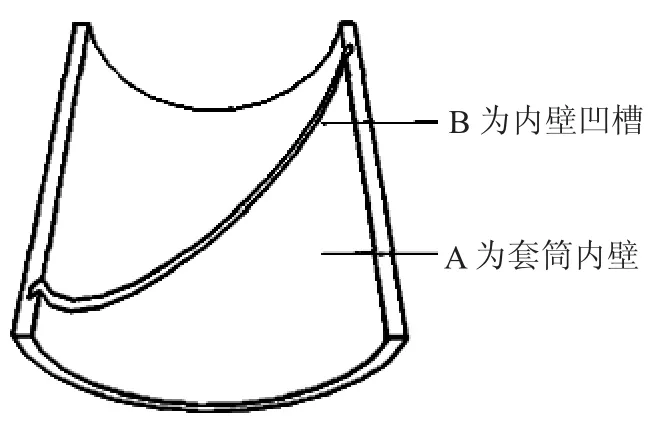

當油氣管道管體泄漏或管體缺陷深度≥0.8 t,可采用機械夾具進行臨時修復或換管進行永久修復,通常臨時修復后在2年內需采用永久修復技術進行更換。臨時修復可采用B型套筒、環氧鋼套筒與柔性夾具組合,建議修復螺旋焊縫鋼管缺陷時B型套筒內壁要制作凹槽,凹槽高度宜為4 mm,寬度宜為40 mm[2],見圖1。

圖1 凹槽式套筒示意

有些管道運營單位在采用B型套筒進行缺陷修復時,為了充分發揮套筒修復補強效果,在套筒與管體之間填充樹脂使套筒和缺陷部位能夠“無縫隙”地緊密貼合在一起,以限制缺陷超出塑性形變后繼續擴展。但在填充樹脂過程中,要考慮焊接熱影響區導致部分樹脂焦化,焦化后樹脂不僅影響了管體所受應力的傳導,也可能出現電偶腐蝕和內腐蝕。

采用換管修復前,應保證管道壓力已經降到0.8倍的運行壓力以下,缺陷管段排空,切斷位置離缺陷或泄漏處頂端至少有100 mm的距離,切除的管道長度應超過3倍管道直徑。

2.1.2缺陷程度<0.8 t

當缺陷程度<0.8 t,可采用補焊、補板、A型套筒、B型套筒、環氧鋼套筒、復合材料或換管修復中的任意一種技術進行永久修復。其中補焊和補板技術由于存在應力集中和焊接工藝要求的限制,宜用于X52及以下等級鋼管道的修復,補焊修復時管道剩余壁厚應不低于3.2 mm。

2.1.3點蝕深度≥0.8 t

當點蝕深度≥0.8 t,可采用補板、B型套筒、環氧鋼套筒與柔性夾具組合或換管進行永久修復。補板和B型套筒修復時,管道壓力應降低到修復工藝要求的壓力評估計算值,且不超過0.8倍的運行壓力。

2.1.4焊縫損傷或腐蝕

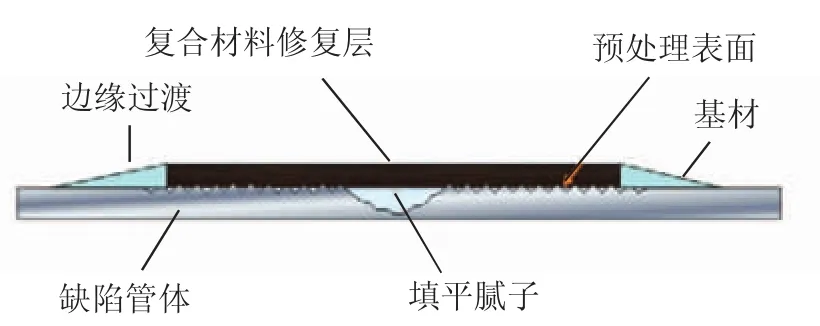

油氣管道管體的焊縫存在損傷或腐蝕時,宜采用B型套筒或復合材料永久修復。采用B型套筒修復時,應確保缺陷長度小于其擴展臨界值。采用復合材料修復時,應重視缺陷附近的管體表面處理、修復層邊緣防護以及電偶腐蝕等影響修復質量及長效性的因素[3]。采用玻璃纖維復合材料和芳綸纖維復合材料修復時,修復層較厚時其邊緣應采用附著力較好的膩子平滑過渡到管體表面,減少土壤剪切力對修復區域的破壞,修復示意見圖2。

圖2 復合材料修復缺陷示意

2.1.5內部缺陷或腐蝕

當油氣管道管體內部存在缺陷或腐蝕時,建議采用B型套筒或換管進行永久修復[4]。若內部缺陷或腐蝕明確不會繼續發展后,也可采用A型套筒、環氧鋼套筒進行修復。

2.1.6鑿槽或其他金屬損失

對于此類缺陷,如果缺陷金屬的去除量滿足要求,當缺陷深度≤0.125 t,可采用打磨修復。當0.125 t<缺陷深度≤0.4 t,打磨清理缺陷部位后,經檢測合格,采用B型套筒永久修復;否則,采用換管修復。當管體0.4 t<缺陷深度<0.8 t,打磨清理缺陷部位,檢測合格后,采用堆焊、補板、A型套筒、環氧鋼套筒和復合材料中的任意一種技術進行永久修復。堆焊修復時,油氣管道剩余壁厚應≥3.2 mm[5]。

2.2裂紋

2.2.1裂紋深度≥0.8 t

當管體裂紋深度≥0.8 t,應采用換管修復。

2.2.20.4 t≤管體裂紋深度<0.8 t

當0.4 t≤管體裂紋深度<0.8 t,若缺陷金屬的去除量滿足要求,宜采用A型套筒、環氧鋼套筒或者B型套筒修復中的任意一種技術進行永久修復。如果經過斷裂力學計算,裂紋長度小于裂紋擴展臨界值,可采用B型套筒進行永久修復。環向裂紋不宜采用A型套筒、環氧鋼套筒和復合材料修復技術進行修復。

2.2.3裂紋深度<0.4 t

當管體裂紋深度<0.4 t,如果缺陷金屬的去除量滿足要求,可采用打磨、堆焊、A型套筒、環氧鋼套筒或復合材料修復中的任意一種技術進行永久修復。如果裂紋長度小于裂紋擴展臨界值(該擴展值要經過斷裂力學計算獲得),可采用B型套筒進行永久修復。

2.2.4氫致裂紋

當油氣管道的管體存在氫致裂紋缺陷時,可采用補板、A型套筒、環氧鋼套筒或B型套筒進行永久修復。

2.3變形

2.3.1凹坑深度≥6%D

當管體凹坑深度≥6%D,可能導致清管器和內檢測器無法安全通過,應采用換管進行永久修復;若無法換管時,可采用B型套筒或環氧鋼套筒臨時修復。

2.3.2凹坑深度<6%D

當管體凹坑深度在(4%~6%)D之間且不含有應力集中的平滑凹坑時,則不需修復,但應重點監視缺陷的變化情況,在條件允許時安排修復。當凹坑深度<4%D且不存在應力集中、開裂、金屬損失等情況時不需要進行修復。

當管體凹坑深度<6%D,并伴有金屬損失、開裂或應力集中,應采用B型套筒或換管進行永久修復。若打磨尺寸滿足規范要求,且裂紋深度≤0.4 t,采用打磨消除裂紋,檢測合格后經樹脂填充固化,采用A型套筒、環氧鋼套筒或復合材料進行永久修復。應使用熱膨脹系數與管體接近的填充樹脂進行填充[6]。

2.3.3環焊縫附近有應力集中凹坑

當管道環焊縫附近有應力集中凹坑時,應采用B型套筒或換管進行永久修復。若打磨尺寸能滿足規范要求,可采用打磨修復。

2.3.4皺彎、彎曲缺陷

當管體產生皺彎、彎曲缺陷時,若形變不大,可采用B型套筒或環氧鋼套筒進行永久修復,修復套筒的形狀、尺寸應與管道相符。若管體形變較大應采用換管進行修復。

2.4焊縫缺陷

2.4.1體積型缺陷

當油氣管道的焊縫缺陷為體積型缺陷時,應采用B型套筒或換管進行永久修復。若缺陷金屬的去除量滿足要求,且當缺陷深度≤0.125 t,可采用打磨修復。若0.125 t<缺陷深度<0.4 t,打磨去除缺陷金屬,檢測合格后,采用A型套筒、環氧鋼套筒、B型套筒或復合材料進行永久修復。

2.4.2線缺陷

當油氣管道的焊縫缺陷為線缺陷時,可采用換管修復。若缺陷金屬的去除量滿足要求,可采用打磨修復。如果焊縫缺陷深度<0.8 t,打磨去除缺陷金屬,檢測合格后,采用A型套筒、B型套筒、環氧鋼套筒或復合材料進行永久修復。如果缺陷長度小于其擴展臨界值,可采用B型套筒永久修復。

2.4.3電阻焊焊縫缺陷

當管體缺陷長度小于其擴展臨界值,可采用B型套筒永久修復,反之采用換管進行修復。

2.4.4電弧燒傷、夾渣

當管體油氣管道的管體存在電弧燒傷、夾渣時,可采用A型套筒、B型套筒、環氧鋼套筒或換管進行永久修復;如果缺陷金屬的去除量滿足要求,可采用打磨修復。當管體缺陷深度<0.4 t,打磨清理缺陷部位,檢測合格后,可采用堆焊或復合材料進行永久修復。當0.4 t<缺陷深度<0.8 t,應采用B型套筒或換管進行修復。當管體缺陷深度>0.8 t,則需要換管。

2.4.5環焊縫缺陷

當油氣管道的環焊縫表面淺裂紋、氣孔、夾渣等表層缺陷深度≤12.5%t時,可采用打磨修復;當環焊縫缺陷>12.5%t時,應采用B型套筒進行永久性修復。

3 發展趨勢展望

3.1高鋼級管道在線不停輸修復技術

高鋼級管道因管材制備工藝復雜,材料晶粒及二相分布均勻,故具有高韌性和高強度。高鋼級管道管材屈服強度高,多數非焊接修復技術難以滿足修復要求。但選用焊接為主的修復技術修復時,焊接熱影響區的管材晶粒和組織狀態將不可避免地發生變化,可能導致管材性能降低。因此,開展高鋼級管道在線不停輸修復技術研究對于我國高鋼級管道安全、穩定運行有著十分重要的現實意義。

3.2環氧鋼套筒修復技術

環氧鋼套筒修復技術作為一種免焊修復技術,具有可修復多種缺陷類型、適用范圍廣等特點。但該技術在高寒地區及天然氣管道缺陷修復中使用時,常溫固化型填充樹脂存在低溫固化周期長、強度低、固化后熱膨脹系數與管材匹配性差等問題。建議從事管道修復的企業及科研單位進一步開展相關研究工作,以進一步完善環氧鋼套筒修復技術。

3.3復合材料修復技術可靠性研究

復合材料修復技術作為一種新型修復技術,與傳統修復技術相比具有無需焊接、材料比強度高、可設計性強、修復時間短等優點。但復合材料修復技術在我國的發展整體仍處于起步階段,在管道壓力波動、溫度波動、土壤剪切、彎曲應力等條件下的長效性[7]尚未開展相關研究,因而制約了該項技術的進一步推廣使用,需深入開展相關研究工作。

[1]Q/SYGD 1033-2014,油氣管道管體缺陷修復手冊[S].

[2]李榮光.B型全封閉鋼質套筒修復技術改進[J].油氣儲運,2010,29(10):755-758.

[3]王修云,鄭巖,王金友,等.碳纖維復合材料焊縫補強技術研究[J].油氣儲運,2005,24(S1):133-137.

[4]ASME PCC-2-2011,壓力設備和管道的維修[S].

[5]Q/SYGD 0192-2009,油氣鋼質管道管體缺陷修復規范[S].

[6]李榮光.管道缺陷碳纖維修復技術樹脂體系的改進試驗[J].油氣儲運,2009,28(8):48-51.

[7]趙渠森.先進復合材料手冊[M].北京:機械工業出版社,2003.

Overview ofL ong Distance Oil/Gas Pipeline Defects and Repair Technology

LIRongguang1,DU Juan1,ZHAO Guoxing1,ZHANG Wei1,LIU Jun2,AN Di3,ZHANG Xuan1

1.PetroChina Pipeline R&D Center,Langfang 065000,China

2.Qinhuangdao Oil&Gas Transportation Sub-company,Qinhuangdao 066000,China

3.Changchun Oil&Gas Transportation Sub-company,Changchun 130000,China

The total length of oil and gas pipelines is more than 10×104km in China.Because of the service environment,geological conditions,stray current,coating failure,third party damage and other reasons,various types of defects of pipe body may appear and bring hidden dangers to transportation pipeline.This paper introduces the pipe body common defects(metal loss,crack,deformation and weld defect) and pipe body repair techniques(patching,adopting sleeves of A type,B type or epoxy steel,using composite materials and mechanical clamp,and replacing pipe).The repair techniques are described in detail according to the types and degrees of defects.And the relevant suggestions are put forward.Meanwhile,the development trend of researches on non-stop transmission repair technology for high grade steel pipeline,epoxy steelsleeve repair technology and composite materials repair technology reliability are analyzed.

long distance pipeline;pipe body defect;defect repair;repair technology

10.3969/j.issn.1001-2206.2016.01.003

李榮光(1980-),男,黑龍江鶴崗人,高級工程師,2005年畢業于北京航天航空大學應用化學專業,碩士,現從事管道防腐材料、管體修復技術方面的研究工作。Email:rgli@petrochina.com.cn

2015-04-10;

2015-10-10