連續梁橋平轉施工稱重試驗方法優化研究

蘇巨峰,李 磊,黃 健,任 翔(.長安大學 橋梁結構安全技術國家工程實驗室,陜西 西安 70064;.中鐵十局集團有限公司,山東 濟南 500;.西安科技大學 建筑與土木工程學院,陜西 西安 70054)

連續梁橋平轉施工稱重試驗方法優化研究

蘇巨峰1,李磊2,黃健2,任翔3

(1.長安大學 橋梁結構安全技術國家工程實驗室,陜西 西安710064;2.中鐵十局集團有限公司,山東 濟南250101;3.西安科技大學 建筑與土木工程學院,陜西 西安710054)

基于張(家口)呼(和浩特)客運專線興和特大橋平轉施工前稱重試驗,對連續梁稱重試驗過程中的測點布置、數據處理、配重方案等相關問題進行研究,提出對既有稱重試驗方法的優化建議,以提高稱重試驗的效率和精度。研究結果表明:將位移傳感器布置在球鉸側面測量水平位移優于布置在撐腳附近測量豎直位移;稱重試驗時可通過頂升力時程曲線快速得到稱重試驗的臨界力;轉動球鉸法稱重試驗對于球鉸具有潤滑作用,試驗時頂升次數不宜太少,建議每側至少進行3次;對于球鉸轉動摩阻較小的連續梁,建議采用撐腳落地接觸滑道的轉動姿態進行轉體,并根據該方案配重。

連續梁;平轉施工;稱重試驗;摩阻力矩;配重方案

在橋梁轉體施工中,轉體系統必須具備易轉動和安全穩定這2個基本條件。通常在橋梁轉體前進行結構稱重試驗,對轉體結構及轉動系統轉體前的實際狀態進行測試,得到結構的不平衡力矩、重心偏心距、球鉸的靜摩阻力矩等,據此對結構進行配重以及預測啟動牽引力的大小,保證橋梁結構按照預定的目標平順、可靠地轉體到位[1-2]。

魏峰等[3]結合北京五環路轉體重萬噸以上的斜拉橋轉動體施工,在轉體前對轉動體進行了部分稱重試驗,對稱重試驗的原理和一般方法進行了介紹,給出了該工程稱重試驗的結果和最后配重方案。張雪松等[4]結合石家莊西柏坡高速公路2×67 m曲線T構轉體稱重試驗,介紹了稱重試驗中數據處理的方法,提出了該工程的平衡配重方案。魯建生、尚高科等[5-6]結合工程實踐介紹了相應工程稱重試驗的方法和結果。由于工程實踐需要,既有文獻大多結合具體工程介紹稱重試驗的一般步驟和相應的試驗結果,涉及到的試驗方法基本相似或相同,對于稱重試驗方法以及試驗過程優化的研究相對較少。

目前,測試轉動體不平衡重的主要方法有墩柱不平衡應力(應變)法、梁端撓度法、轉動球鉸法等[7]。墩柱不平衡應力(應變)法只能測不平衡力矩而無法求得球鉸的靜摩阻力矩,配重時無法考慮靜摩阻力矩的影響,當靜摩阻力矩較大時,轉體配重結果會產生較大誤差。而且不平衡力矩測試依賴于墩底截面處應力測試結果,對應力測試精度要求較高,實際應用有待進一步研究。梁端撓度法只適用于支架現澆施工的橋梁,對于懸澆法施工的橋梁則無法應用,實際應用有限。轉動球鉸法是目前工程實踐中采用最多的稱重試驗方法。

本文以轉動球鉸法稱重試驗方法為研究對象,首先分析了轉動球鉸法稱重試驗的原理和既有試驗方法,然后結合現場測試結果,對稱重試驗過程中的相關因素進行研究,最后給出針對既有稱重試驗方法的優化建議。

1 稱重試驗原理及方法

轉動球鉸法將整個轉動體視作剛體,通過施加轉動力矩,轉動體將繞球鉸做剛體轉動,當轉動體從靜止狀態進入動摩擦狀態,即發生轉動位移突變時,轉動體在施加的轉動力矩、不平衡力矩及靜摩阻力矩3者作用下剛好處于力矩平衡的臨界狀態[8],根據靜力平衡方程即可求得轉動體不平衡力矩。

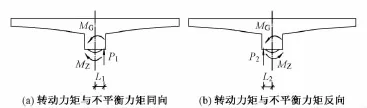

稱重試驗原理示意見圖1,分別在轉動體的2個相對方向施加頂升力,并同時監測梁體的豎向位移,當梁體豎向位移發生突變時,表明轉體已經發生轉動,試驗停止。根據試驗結果繪制位移-力曲線,曲線斜率的突變點所對應的力即為臨界力 P1,P2,頂升力作用點距球鉸中心距離分別為 L1,L2,根據式(1)~式(3),計算不平衡力矩、靜摩阻力矩及靜摩阻系數[9]。

式中:MG為不平衡力矩;MZ為靜摩阻力矩;μZ為球鉸靜摩阻系數;R為球鉸中心轉盤球面半徑;N為轉體重量。

圖1 稱重試驗原理示意

2 工程背景及試驗方法

2.1工程背景

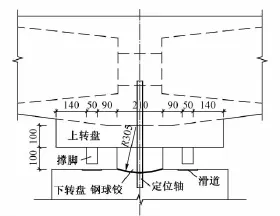

新建張呼客運專線興和特大橋主橋跨張集鐵路,為(48+80+48)m的預應力混凝土連續梁結構,施工方法為先在鐵路兩側懸臂澆筑施工,然后通過平面轉體合龍,設計平面轉體32°。興和特大橋主橋轉體系統(見圖2)分別設置在19#和20#橋墩墩頂,由下轉盤、球鉸、上轉盤、轉體牽引系統等組成。單個轉動體設計總重量為36 750 kN,球鉸采用鋼球鉸,轉動半徑3.05 m。為了減小球鉸摩阻,在下球鉸面內鑲嵌MPG滑片并涂抹黃油。在上轉盤距離球鉸中心2.2 m處環向對稱設置4組鋼撐腳,下轉盤對應位置設置滑道。

圖2 興和特大橋轉體系統(單位:cm)

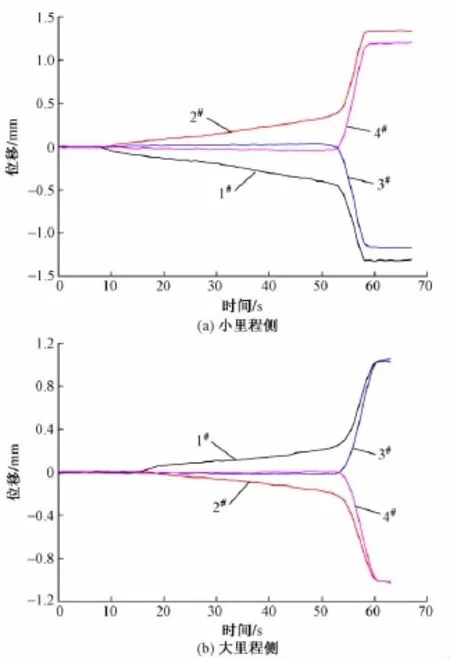

2.2試驗測點布置

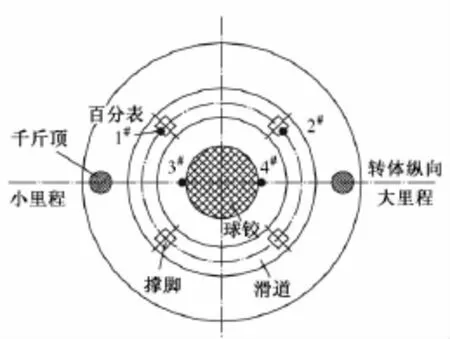

試驗采用機電百分表測試位移,在球鉸兩側各對稱布置2個,其中1#和2#按照常規做法布置在撐腳上,測試球鉸轉動時撐腳的豎直位移,增設的3#和4#傳感器布置在球鉸側面,測試球鉸轉動時球鉸側面的水平位移。通過油壓千斤頂施加頂升力,百分表及千斤頂布置示意見圖3。

圖3 稱重試驗儀器布置示意

頂升力的精確測試依靠千斤頂上布置的壓力傳感器實時測量,測量結果與標定過的油壓表讀數進行對比,相互校核。

2.3試驗方法

試驗開始前,清理撐腳及滑道,逐步對稱解除支座處的臨時支撐,注意觀察撐腳是否隨臨時支撐的解除連續向一側下沉,據此判斷轉動體系的平衡狀態。按照上述的測點安裝儀器后,先施加一個較小的頂升力進行試頂,觀察儀器及測試系統是否正常工作,檢查各項工作指標正常后,卸載至零,進行位移和力的初讀,隨后試驗正式開始。試驗過程中連續記錄各測點位移時程曲線,根據位移時程曲線判斷球鉸開始轉動時刻,隨即停止頂升并卸載,一次頂升結束。解除臨時支撐后,當所有撐腳均未落地時,兩側來回頂升,每側各頂升4次,如果一側撐腳落地則只在撐腳落地一側頂升8次。試驗結束后,根據測試數據整理試驗結果并計算配重。

3 試驗結果及討論

興和特大橋主橋有19#和20#墩2個轉動體,試驗時每個轉動體在縱橫2個方向都進行了多次頂升測試,本文旨在討論連續梁稱重試驗的一般規律,以下討論均以20#墩轉動體頂升的試驗結果為例。

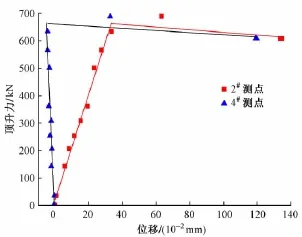

20#墩轉動體拆除沙箱等臨時約束時,未見撐腳向一側傾斜,4個撐腳離滑道距離約20~25 mm,判斷球鉸靜摩阻力矩大于梁體的不平衡力矩。為了得到球鉸轉動時的臨界力,常規做法是根據測得的位移和對應時刻的力做出力-位移曲線,并進行線性擬合。由于結構從靜摩擦狀態進入動摩擦狀態時,力-位移曲線會產生突變,突變點對應的力即為臨界力。20#墩在小里程側頂升試驗結果經處理后得到的力-位移曲線見圖4。由圖4可知,位移傳感器布置在撐腳上與布置在球鉸側面擬合出的力-位移曲線求得的臨界力比較接近,均為650 kN左右。

上述數據處理方法是稱重試驗常見的處理方法。本文將根據測試數據,從位移傳感器布置位置、臨界力的判定方法、試驗次序、配重方案等方面對稱重試驗方法進行討論。

圖4 小里程側頂升力-位移曲線

3.1位移傳感器布置位置

假設球鉸處于理想的靜摩擦狀態,當頂升力較小時,轉動力矩不足以克服球鉸的靜摩阻力矩,理論上整個結構不應該產生任何位移。但從圖4中可以看出,頂升剛一開始,布置在撐腳處及球鉸側面的位移傳感器均測試到了位移。文獻[8]分析認為產生這一現象的原因是球鉸之間的潤滑層壓縮及轉動體的頂升作用。實際上,在本工程中這部分位移還應包括球鉸滑動面上的構造(如MPG滑片)等引起的部分非滑動位移。由圖4可知,布置在球鉸側面的4#測點,在球鉸轉動前幾乎無位移,直到球鉸轉動時才產生比較明顯的位移,這與理想的球鉸摩擦受力狀態最接近,說明該位置受非滑動位移的影響較小。與傳統布置在撐腳處的2#測點相比,利用布置在球鉸側面的4#測點獲得的力-位移曲線判斷頂升臨界力點更加容易和準確。

20#墩在兩側頂升時的位移時程曲線見圖5。從圖5可以看出,布置在球鉸側面的傳感器得到的位移時程曲線在頂升剛開始時位移基本在0附近,直到臨界點時,曲線才發生明顯突變,位移從0快速偏向一側。相對于1#,2#曲線通過斜率的變化點來判斷轉動時刻,顯然通過3#,4#曲線的突變來捕捉轉動臨界點更加容易,這與圖4反映的規律是一致的。所以,稱重試驗時為了獲得準確的球鉸轉動時刻,將位移傳感器布置在球鉸側面測量球鉸轉動引起的水平位移要明顯優于將位移傳感器布置在撐腳處測量撐腳的豎向位移。

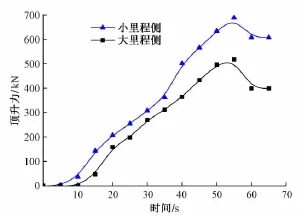

3.2臨界力的判定方法

從稱重試驗的原理可知,試驗數據處理的核心是求得球鉸轉動時的頂升臨界力。試驗過程中同時采集了位移時程曲線和頂升力時程曲線,見圖6。

結合圖5和圖6可知,試驗開始時,球鉸處于靜摩擦狀態,隨著油壓泵加壓,頂升力不斷增大,位移測點也發生較小的非滑動位移。在55 s左右,頂升力突然減小,而位移突然增大,二者發生突變的時刻是相同的。此后球鉸進入動摩擦狀態,頂升力的大小基本維持不變,而位移則持續增加,直到停止頂升。

圖5 位移時程曲線

圖6 頂升力時程曲線

以上分析結果表明,通過頂升力時程曲線也可以判斷球鉸轉動的臨界狀態,且與位移時程曲線判斷得到的臨界點是一致的。一般在稱重試驗時,為了滿足一定的測試精度,要求同一側前后2次頂升試驗所得臨界力差值不能過大,否則需要重新測試。通過頂升力時程曲線可以在現場判斷臨界力的大小,而傳統方法則需要數據擬合處理后才能算出臨界力的大小,在現場無法快速判斷2次測試之間的差值,故在現場較難判斷稱重試驗的精度。

試驗過程中還發現,當球鉸轉動時,油壓表指針回落現象明顯,此后繼續進油,油壓表幾乎維持在固定的位置不再變化。因此,可以根據油壓表變化控制試驗進程,而位移測試作為相互校核的依據,此種方法可以提高試驗的安全性。試驗過程中,如果油壓表讀數較大而無位移發生時,應及時停止試驗并檢查,以排除各種干擾因素,防止試驗出現危險。

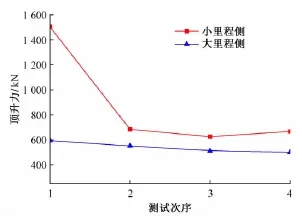

3.3試驗次序

為了觀察試驗次序對臨界力的影響,20#墩試驗時在縱向共進行了8次頂升試驗。第1次從小里程側頂升,球鉸轉動后停止試驗,然后在大里程側頂升,依次循環,每側各4次,共8次。頂升力與測試次序關系見圖7。從圖7中可以看出,小里程側第1次頂升時的臨界力顯著大于以后幾次該側頂升的臨界力,幾乎是后面幾次的2倍。而第1次過后,小里程側其他幾次頂升的臨界力數值都比較接近。大里程側第1次頂升的臨界力稍大于以后幾次的測試結果,但差值不明顯。

圖7 頂升力與測試次序關系

試驗結果表明,結構第1次轉動時的摩阻力矩明顯大于以后再次轉動的摩阻力矩。引起這種現象的原因可能是球鉸經過了長期的靜置,在重壓下還未得到充分潤滑,加之該球鉸的滑片構造在首次滑動時位置會有微小調整,導致其數值明顯大于以后再次測試時的結果。試驗數據處理時,建議舍去兩側第1次試驗結果,取兩側各自最后2次試驗結果的平均值作為最終試驗結果。

由圖7可知,稱重試驗時,來回頂升對于球鉸具有潤滑作用,能夠減小球鉸的摩阻力矩,對于轉體牽引是有利的,這是采用轉動球鉸法相較于其他方法進行稱重試驗的一個優點。

3.4配重方案的確定

稱重試驗的最終目的是根據測試結果進行配重,以保證結構平順、安全地轉體到位[10-11]。轉體時的轉動姿態是影響配重方案的重要因素之一。連續梁平轉施工中有2種轉體姿態可供選擇:一種是撐腳落地,形成撐腳與中心球鉸一起受力的多點支撐轉動體;另一種是經過精確配重,使轉動體不平衡力矩小于球鉸摩阻力矩,從而實現轉體過程中撐腳全部離地只起保護作用,球鉸單點支撐轉動體。顯然,第1種狀態由于撐腳落地,將增加轉動體的牽引力,但在轉體過程中多點支撐,穩定性更好。第2種狀態能夠減小轉動體的牽引力,但在轉體過程中單點支撐,結構平衡主要依靠球鉸的摩阻力矩,當球鉸摩阻力矩較小時,這種狀態的穩定性較難保證[12]。

興和特大橋采用了下滑動面鑲嵌MPG滑片的構造,有效降低了球鉸的轉動摩阻。經實測,球鉸轉動靜摩阻系數為0.021,滑動摩阻系數更小。較小的球鉸摩阻,使得球鉸轉動更加容易,但對橋梁轉體過程中的穩定性帶來了一些新的問題。

根據稱重試驗的結果,發現20#墩球鉸的摩阻力矩較小,單點支撐的平衡轉體難度較大,而根據實測摩阻系數測算的牽引力與原設計的牽引系統能夠提供的牽引力相比,設計富余度較大。所以,該橋決定采用重心偏向一側且撐腳落地接觸滑道的轉體方案。最終通過在遠離張集鐵路一側配重,使重心縱向偏離球鉸中心8 cm,此時,不平衡彎矩大于球鉸靜摩阻力矩,遠離張集鐵路一側的2個撐腳自然落地,2個撐腳和球鉸形成了3點支撐,有效保證了轉體過程中的穩定性。另外,此方案還能夠有效抵抗橫向的偶然不平衡力矩,防止轉動過程中的“大翻身”。按照該方案配重后,梁體實際轉動時姿態未發生變化,平穩可靠地轉體到設計位置。

4 結論

1)通過測量球鉸轉動位移判斷球鉸轉動狀態時,將位移傳感器布置在球鉸側面測量水平位移優于布置在撐腳附近測量豎直位移。

2)連續梁平轉施工法的稱重試驗,建議采集頂升力時程曲線。

3)通過觀察油壓表指針可以判斷梁體的轉動狀態,建議試驗過程中根據油壓表的變化控制試驗進程,可以提高試驗過程的安全性。

4)轉動球鉸法稱重試驗對于球鉸具有潤滑作用,測試時建議每側至少進行3次頂升。

5)對于球鉸轉動摩阻較小的轉體結構,在牽引力足夠的情況下,建議優先采用撐腳落地接觸滑道的轉體方案。

[1]張聯燕,程懋方,譚邦明,等.橋梁轉體施工[M].北京:人民交通出版社,2003.

[2]涂楊志.跨武廣特大橋轉體連續梁設計[J].鐵道工程學報,2012(11):43-48.

[3]魏峰,陳強,馬林.北京市五環路斜拉橋轉動體不平衡重稱重試驗分析[J].鐵道建筑,2005(4):4-6.

[4]張雪松,王慧東.西柏坡高速2×67 m同步轉體曲線T構稱重試驗研究[J].石家莊鐵道大學學報(自然科學版),2013,26(3):23-26.

[5]魯建生,楊永宏,劉繼龍.保阜高速公路跨京廣鐵路轉體橋稱重試驗研究[J].鐵道建筑技術,2009(5):106-109.

[6]尚高科.連續梁橋平轉施工稱重試驗研究[J].國防交通工程與技術,2013(增1):30-31,8.

[7]郭子儀,陳小佳,鄭舒月,等.轉體施工轉動體系不平衡力矩測試方法研究[J].公路工程,2014,39(3):73-76,82.

[8]陳順超,黃平明,王吉磊.橋梁平轉施工稱重試驗及啟動牽引力計算探討[J].鐵道建筑,2011(11):20-22.

[9]趙勇為.轉體施工中連續剛構梁橋力學特性分析[D].蘭州:蘭州交通大學,2013.

[10]鐵道部經濟規劃研究院.TZ 324—2010鐵路預應力混凝土連續梁(剛構)懸臂澆筑施工技術指南[S].北京:中國鐵道出版社,2010.

[11]中華人民共和國鐵道部.鐵建設[2010]241號高速鐵路橋涵工程施工技術指南[S].北京:中國鐵道出版社,2010.

[12]董琴亮.跨既有鐵路線大跨連續梁橋轉體施工與控制技術[J].中外公路,2014,34(4):143-147.

(責任審編鄭冰)

Study on Optimization of Weighing Test Method for Continuous Girder Bridge Constructed by Horizontal Rotation Approach

SU Jufeng1,LI Lei2,HUANG Jian2,REN Xiang3

(1.National Engineering Laboratory for Bridge Structure Safety Technology,Chang'an University,Xi'an Shaanxi 710064,China;2.China Railway No.10 Engineering Group Co.,Ltd.,Jinan Shandong 250101,China;3.School of Architecture and Civil Engineering,Xi'an University of Science and Technology,Xi'an Shaanxi 710054,China)

Based on the weighing test of Xinghe super-large bridge on Zhangjiakou-Huhehaote high speed railway,the test method of measuring points arrangement,data processing and the principle of counterweight scheme were examined.T he results show that arranging displacement sensor for measuring horizontal displacement on the side of the ball joint is better than that of vertical displacement measured near the balance brace.It is suggested that the critical load of weighing test can be acquired directly from the force-time curve.T he weighing test method of rotating ball joint has an effect of lubrication to the ball joint,therefore,the number of test should not be too little,every side do the test three times at least is suggested.For the ball joint of continuous beam with low friction,the rotation posture of balance brace landing on the circular track is recommended,and the counterweigh scheme should be calculated according to the requirement of this posture.

Continuous girder;Horizontal rotation construction;W eighing test;Frictional torque;Counterweight scheme

U448.21+5

A

10.3969/j.issn.1003-1995.2016.08.03

1003-1995(2016)08-0014-05

2016-03-01;

2016-05-20

中國鐵建大橋工程局集團有限公司基金(Cr13gk-2013-19);國家自然科學基金(51408484);陜西省教育廳科研計劃(14JK1488)

蘇巨峰(1984— ),男,博士研究生。

任翔(1979— ),男,副教授,博士。