鎂合金焊點表面化學鍍鎳磷膜層分析

馬天鳳,李 澤,程艷艷

(1. 河南機電高等專科學校 材料工程系,新鄉 453002; 2. 華蘭生物工程股份有限公司,新鄉 453002;3. 吉林大學,長春 130012)

?

鎂合金焊點表面化學鍍鎳磷膜層分析

馬天鳳1,李 澤2,程艷艷3

(1. 河南機電高等專科學校 材料工程系,新鄉 453002; 2. 華蘭生物工程股份有限公司,新鄉 453002;3. 吉林大學,長春 130012)

采用化學鍍鎳的措施對鎂合金AZ31B焊點和母材進行防護,并對化學鍍鎳磷膜層進行X射線和透射電鏡分析,研究了膜層的耐蝕性。結果表明,母材鍍層是由微晶和非晶組成的多晶混合體,焊點鍍層為微晶體;母材鍍層的耐蝕性比焊點鍍層的更好。

鎂合金;化學鍍;膜層分析

電阻點焊是鎂合金眾多連接方法中具有較大應用潛力的一種焊接工藝,也是汽車制造中應用最多的一種焊裝方法。研究鎂合金電阻點焊對于汽車工業具有重要意義,腐蝕是鎂合金在汽車領域應用時最重要的問題之一。鎂合金及鎂合金焊接件在使用中是否會發生腐蝕失效以及如何減小這種因腐蝕而引起的失效,是目前汽車行業必須面對的問題。

鎂合金的表面處理技術是目前研究最多的一種效果好、適應性強的防腐蝕手段。現階段的表面處理方法主要分為表面改性和表面涂鍍層兩大類,具體包括陽極氧化處理、化學轉化處理、有機涂層、氣相沉積、激光表面改性及電鍍和化學鍍金屬層等。與其他處理方法相比,化學鍍鎳能夠在基體表面獲得厚度均勻、耐蝕性好、硬度高、表面光潔平整的鍍層,且制備方法簡單、投資成本低,但對鍍層的結構和性能缺乏認識。本工作通過點焊試驗確定出合理的工藝參數,按此工藝得到焊點,對焊點的腐蝕性能進行研究。并采用化學鍍鎳的措施對鎂合金焊點和母材進行防護,提高其耐蝕性,并對化學鍍鎳磷膜層進行系列分析,從而驗證膜層的耐蝕性。

1 試驗

1.1試驗材料

采用AZ31B鎂合金母材和最佳焊點試樣,焊點是在DN-100型固定式點焊機上進行焊接試驗得到的。

通過試驗確定得出最佳工藝參數如下:電流19 000 A,電極壓力為4 019 N,時間為50周波。并在WE-10A液壓式萬能試驗機上進行拉伸試驗,拉剪力6 590 N,焊點直徑7 mm。將母材和點焊接頭分別放入質量分數3.5% NaCl溶液中進行腐蝕試驗,結果見圖1。

腐蝕試驗結果表明,母材在腐蝕3 h和6 h低倍條件下沒有發現明顯腐蝕裂紋,母材和焊點在3.5% NaCl溶液中腐蝕9 h后在放大35倍時就可以看到腐蝕裂紋了。這是由于點焊時加熱速率快,整個焊接過程在幾秒鐘內完成,同時鎂合金熱導率大,導熱速率快,降溫速率快,結晶時形成大量的晶核,最終得到均勻分布的細晶組織,晶粒愈小,其曲率半徑愈大,則蒸汽壓力愈大,表面自由能愈高,使其耐蝕性下降。

1.2化學鍍試驗

(1) 藥品的選擇主鹽采用堿式碳酸鎳,還原劑選用次亞磷酸鈉,絡合劑選用檸檬酸。最終的基本配方確定為:2NiCO3·3Ni(OH)2·4H2O 10 g/L,HF 10 mL/L,C6H8O715 g/L,NH4HF210 g/L,NaH2PO2·H2O 20 g/L,溫度為80 ℃。

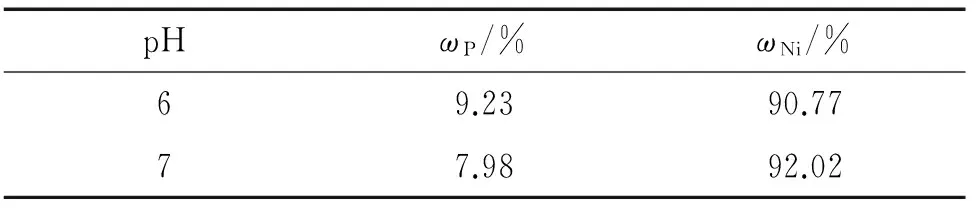

(2) pH的確定pH是化學鍍鎳的重要工藝參數之一。pH對鍍液的影響首先表現在沉積速度上。提高pH,可降低還原劑的氧化電位、提高其還原能力,從而使Ni2+的還原速率加快,且pH低時鍍液中的H2PO3-飽和含量低,易與Ni2+形成Ni(H2PO3)2沉淀,帶走鍍液中Ni2+從而影響鍍速。有研究表明,在酸性鍍液中沉積速度與pH成正比;同時pH的變化導致鍍層中磷含量的變化,與鍍速相反,pH提高磷含量降低,從而影響鍍液成分,進而改變鍍層性能,見表1。

表1 不同pH時化學鍍鎳磷膜層分析結果

如表1所示,pH為7時磷含量降低為7.98%(質量分數,下同),pH為6時磷含量為9.23%,因此調整化學鍍液pH為6。用NH3·H2O來調節pH。

(3) 反應機理

(1)

(2)

(3)

還可能伴隨著如下反應:

(4)

1.3鍍層性能測試方法

對母材和焊點鍍件試樣作形貌分析和鍍層厚度比較;對試件進行浸泡腐蝕試驗,試驗溶液為(質量分數)3.5% NaCl溶液,腐蝕時間24 h。

對鍍層進行X射線衍射分析和透射電鏡分析。為驗證鍍層的耐蝕性,在3.5% NaCl溶液中測定母材和焊點鍍件的極化曲線。

極化曲線采用CS電化學測試系統,采用三電極體系,工作電極為AZ31B鎂合金母材鍍層和焊點試樣,鉑片作為輔助電極,飽和甘汞電極(SCE)為參比電極。文中電位若無特指,均相對于SCE。試驗溶液溫度控制在25 ℃(恒溫水浴),掃描速率為5 mV/s,曲線采用非線性三參數方法來計算Tafel斜率。工作電極測試面積為0.5 cm2,浸入被測溶液中15~50 min, 試驗過程中溶液配制采用純水,待電位穩定后進行測量。試驗采用密閉的玻璃電解池,并置于恒溫水浴中(25 ℃)。

2 結果與討論

2.1鍍層形貌和厚度

對化學鍍鎳磷后的試樣進行表面形貌分析(如圖2所示)和化學鍍鎳磷的膜層厚度比較(如圖3所示),發現母材化學鍍層的表面形貌比焊點的更均勻,并且相同時間內得到的焊點鍍層比母材鍍層更厚。

2.2浸泡試驗結果

進行化學鍍的基體試樣和化學鍍層試樣分別放入質量分數3.5% NaCl溶液中腐蝕24 h后放大20 000倍(見圖4)觀察形貌發現,鍍層表面未見明顯腐蝕現象,并且表面組織顆粒均勻,鍍層質量好。

2.3膜層分析

由圖5可見,膜層的主要成分為Ni5P2和Ni3P。磷含量在9%以上的Ni-P化學鍍層為高磷鍍層,高磷鍍層可能是非晶態和微晶態的混合物,由理論可知,非晶態Ni-P合金在2θ=45°左右出現衍射峰,正好與鎳(111)衍射峰位置吻合,并且極其散漫。非晶態合金具有優異的機械性能、磁性能、電性能和耐腐蝕性能。本試驗所得合金層中Ni5P2和Ni3P的磷含量通過原子量計算分別為17.37%和14.9%,屬于高磷鍍層。如圖5所示,XRD圖譜均在45°附近出現一個漫反射峰包,呈現出非晶態結構的基本特征,圖中X射線衍射角2θ≈44.2°處呈寬闊的最大衍射峰,而在峰的兩側,衍射強度在很窄的衍射角范圍內迅速減弱,衍射圖樣復雜,需做透射電鏡分析具體的晶體結構類型。

對鎂合金母材及焊點鍍層進行透射電鏡分析,得出形貌和電子衍射花樣如圖6、7所示。

用透射電鏡分析鍍層的晶體結構,對放大20萬倍的母材及焊點鍍層進行電子衍射分析,發現母材為同心圓環狀花樣,結合X射線分析證明母材鍍層是由微晶和非晶組成的多晶混合體;焊點電子衍射分析為彌散環花樣,結合X射線分析證明焊點鍍層為微晶體。這些結果表明母材鍍層的耐蝕性比焊點鍍層的好。

2.4極化曲線

由圖8可見,母材和焊點鍍層的極化曲線形狀相似。對圖8中的極化曲線進行Tafel擬合,結果見表2。由表2可見,母材處鍍層的腐蝕電位較高,腐蝕電流密度較低,母材處鍍層的耐蝕性能比焊點處的好。

這可能是由于焊點處缺陷更多,使鎳層的形核長大更容易進行,因此焊點處得到的晶粒更粗大、結晶度更高、鍍層更厚。而母材處的鎳層則為更加均勻、致密、非晶程度更高的膜層,耐蝕性更高。因此為了提高焊點處的鍍鎳質量,可以通過控制鍍鎳工藝的溫度和時間因素,限制鍍層晶粒的形核長大,獲得晶粒細小的非晶膜層,提高鍍層的耐蝕性。

3 結論

(1) 對化學鍍鎳磷后的試樣在3.5% NaCl溶液中腐蝕24 h進行腐蝕試驗,觀察形貌發現,鍍層表面未見明顯腐蝕現象,并且表面組織顆粒均勻,鍍層質量好。

(2) 對鎂合金母材及焊點鍍層進行X射線衍射分析,膜層的主要成分為Ni5P2和Ni3P,屬于高磷鍍層,呈現出非晶態結構的基本特征。

(3) 對鎂合金母材及焊點鍍層進行透射電鏡分析,母材鍍層是由微晶和非晶組成的多晶混合體,焊點鍍層為微晶體。極化曲線及其擬合結果顯示,母材鍍層的耐蝕性比焊點鍍層的更好。

[1]范鵬. ZM-1鎂合金直接化學鍍鎳磷合金工藝及其性能研究[D]. 哈爾濱:哈爾濱工業大學,2013.

[2]程鯤. 電鍍鎳磷合金老化鍍液向化學鍍鎳磷合金鍍液轉化的研究[D]. 上海:華東理工大學,2012.

[3]董華強,鐘輝,岳鏡光,等. 鎂合金化學鍍鎳磷合金研究進展[J]. 輕合金加工技術,2012,40(6):11-14.

[4]衛英慧. 鎂合金腐蝕防護的理論與實踐[M]. 北京:冶金工業出版社,2007.

[5]楊歡,陳東初,潘學著,等. 帶噴涂層的6063鋁合金型材絲狀腐蝕性能的電化學研究[J]. 腐蝕與防護,2014,35(6):533-536.

[6]范偉光,程艷艷,馬天鳳,等. AZ31B鎂合金點焊接頭的斷口特征和耐蝕性分析[J]. 熱加工工藝,2007,37(10):59-62.

[7]尚淑珍,路貴民,趙祖欣,等. 沉積時間對鎂合金表面化學鍍鎳磷合金的影響[J]. 表面技術,2009,38(6):73-75.

[8]陳漢杰,甘章華,徐黎明,等. Al-Mg-Zn合金自腐蝕電位-成分三元圖的建立及犧牲陽極保護試驗[J]. 腐蝕與防護,2012,33(9):733-736.

[9]周京,馮芝勇,張金玲,等. La含量對AZ91鎂合金耐蝕性能的影響[J]. 太原理工大學學報,2013,44(5):573-577.

[10]IZUMI S,YAMASAKI M,KAWAMURA Y. Relation between corrosion behavior and microstructure of Mg-Zn-Y alloys prepared by rapid solidification at various cooling rates[J]. Corrosion Science,2009,51:395-402.

[11]GAO L L,ZHANG C H,ZHANG M L,et al. The corrosion of a novel Mg-11Li-3Al-0.5RE alloy in alkaline NaCl solution[J]. Journal of Alloys and Compounds,2009,468:285-289.

[12]ROKHLIN L L. Magnesium alloys containing rare earth metals[J]. Taylor & Francis,2003:159-161.

[13]章玨,梁金. 鎂合金表面處理技術的進展[J]. 輕合金加工技術,2014,42(3):19-23.

[14]姚妍,姜楓. 鎂合金化學鍍鎳的研究現狀及發展趨勢[J]. 電鍍與環保,2014,34(1):4-6.

Analysis of Electroless Ni-P Plating Membrane Layer on Spot Welding Joints of Magnesium Alloy

MA Tian-feng1, LI Ze2, CHENG Yan-yan3

(1. Department of Materials Engineering, Henan Mechanical and Electrical Engineering College, Xinxiang 453002, China;2. Hualan Bio-engineering Engineering Co., Ltd., Xinxiang 453002, China; 3. Jilin University, Changchun 130012, China)

Electroless nickel plating was adopted to protect the magnesium alloy AZ31B spot welding joints and parent metal. X-ray and transmission electron microscopy analyses were used to investigate the corrosion resistance of the electroless Ni-P plating film layer. The results showed that the plating parent metal was composed of micro crystalline and amorphous polycrystalline mixture, plating spot welding joint consisted of micro crystals. The corrosion resistance of parent metal plating is better than that of the spot welding joint plating.

magnesium alloy; electroless plating; membrane layer analysis

10.11973/fsyfh-201601010

2014-06-23

馬天鳳(1982-),講師,碩士,從事焊接工藝與設計相關工作,15903090459,mtf19831010@163.com

TG178

A

1005-748X(2016)01-0043-04