無機酸摻雜聚鄰甲苯胺涂料的制備及性能

劉 丹,庹田鋼,劉應科,周進康

(1. 貴州師范學院 化學與生命科學學院,貴陽 550018; 2. 貴州神迪化工有限公司,貴陽 550018)

?

無機酸摻雜聚鄰甲苯胺涂料的制備及性能

劉 丹1,庹田鋼1,劉應科2,周進康1

(1. 貴州師范學院 化學與生命科學學院,貴陽 550018; 2. 貴州神迪化工有限公司,貴陽 550018)

采用化學氧化聚合法,以鄰甲基苯胺為單體,過硫酸銨為氧化劑,HCl、HClO4、H2SO4為摻雜劑合成了摻雜態(tài)聚鄰甲基苯胺。通過紫外、紅外光譜對聚鄰甲基苯胺的結構進行表征。對于涂覆含有本征態(tài)聚鄰甲基苯胺(POT-EB)或摻雜聚鄰甲基苯胺/環(huán)氧樹脂(EP)復合涂料的冷軋鋼片涂層試樣,測定了其物理性能和在3.5%(質量分數(shù),下同)NaCl溶液中的電化學行為。結果表明,硫酸摻雜聚鄰甲基苯胺(POT-H2SO4)涂層的耐蝕性優(yōu)于其他涂層的,POT-H2SO4涂層的腐蝕電流最低(2.108×10-7mA/cm2),腐蝕電位最高(-0.596 V),電化學阻抗幅值達到4×105Ω·cm2。

聚鄰甲基苯胺;摻雜;防腐蝕涂料;制備;性能

聚苯胺作為一種新型的功能高分子材料,以良好的化學熱穩(wěn)定性、光學性能以及獨特的氧化-還原引出的摻雜與脫摻雜特性,在腐蝕防護、電磁屏蔽、電致變色、導電、電池等領域有著廣闊的應用前景[1-5]。在防腐蝕性能的應用方面有望成為替代現(xiàn)有紅丹、鋅絡黃、鉛絡黃等金屬防護劑的新型有機保護膜,為解決重金屬的污染和毒害問題提供了一種新途徑。1985年,DeBerr發(fā)現(xiàn)在酸性介質中用電化學法合成的聚苯胺膜能使不銹鋼表面活性鈍化,從此,人們在腐蝕防護領域開始了高分子材料的應用研究[6-11]。如王治安等[12]以本征態(tài)聚苯胺為功能成分,環(huán)氧樹脂為成膜物質,涂覆于不銹鋼表面進行腐蝕性能測試,發(fā)現(xiàn)本征態(tài)聚苯胺不導電,但有較好的防腐蝕能力。黃輝等[13]涂覆本征態(tài)聚苯胺后使碳鋼的陽極塔菲爾斜率明顯增大,抑制了碳鋼的陽極過程,涂層具有較強的耐蝕性。但聚苯胺的溶解性能很差,要想達到理想效果還十分困難。因此,對聚苯胺的改進有了明確的研究方向,即改進聚苯胺的溶解性或分散性。降低聚苯胺共軛大π鍵引起的聚苯胺大分子鏈間很強的相互作用,可以降低聚苯胺鏈的剛性,使聚苯胺鏈伸展開來,這就可以提高聚苯胺的溶解性。人們通過在苯環(huán)上引入活性基團、苯環(huán)鏈間氮原子上摻雜質子酸、苯胺與其衍生物共聚、將聚苯胺與其他材料復合等方法來解決聚苯胺溶解性差的問題[14-20]。以苯胺為單體進行摻雜的研究較多,但關于在苯胺環(huán)上引入活性基團甲基,再摻雜質子酸的報道較少,其中,無機酸摻雜聚鄰甲苯胺涂料的研究報道更少。本工作采用鄰甲苯胺為單體、無機酸HCl、HClO4、H2SO4為摻雜劑制得摻雜態(tài)聚鄰甲基苯胺:鹽酸摻雜聚鄰甲基苯胺(POT-HCl)、高氯酸摻雜聚鄰甲基苯胺(POT-HClO4)、硫酸摻雜聚鄰甲基苯胺(POT-H2SO4),以及本征態(tài)聚鄰甲基苯胺(POT-EB)。用紫外光譜、紅外光譜對其結構進行表征。將各種聚鄰甲基苯胺分別與環(huán)氧樹脂、固化劑、分散劑等配制成復合涂料,涂覆于冷軋鋼片上制成涂層試樣。通過附著力測試、柔韌性測試、抗沖擊性測試等方法測試涂層的物理性能,通過涂層試樣浸泡在3.5% NaCl溶液中的電化學行為,評價POT-HCl、POT-HClO4、POT-H2SO4、POT-EB涂層的防腐蝕性能。

1 試驗

1.1試劑

鄰甲基苯胺,AR級, 德國Merck-Schucha rdt 公司;過硫酸銨過硫酸銨(APS),AR級,天津市科密歐化學試劑有限公司;環(huán)氧樹脂(EP)E-44;環(huán)氧樹脂固化劑;己烯基雙硬脂酰胺;鹽酸、高氯酸、硫酸、氨水、氯化鈉、正丁醇、二甲苯等均為國產分析純試劑。

1.2聚鄰甲基苯胺的合成

在250 mL反應瓶中加入150 mL 1 mol/L鹽酸溶液,0.1 mol鄰甲基苯胺,將n鄰甲基苯胺∶n過硫酸銨=1∶2的1 mol/L鹽酸溶液緩慢滴加至瓶中,溶液慢慢變成紫黑色,在10 ℃ 條件下聚合反應12 h。將紫黑色產物過濾,用1 mol/L鹽酸、乙醇沖洗去除副產物及反應物等,再用蒸餾水洗滌至中性。將洗凈后的產物放在80 ℃的真空干燥箱中干燥24 h,稱量,制得POT-HCl產品。用同樣的方法制得POT-HClO4、POT-H2SO4。用15%的氨水與POT-HCl混合攪拌4 h,洗滌、干燥后制得本征態(tài)聚鄰甲苯胺POT-EB。

以DMF為溶劑,采用UV-2450紫外分光光度計測定POT-EB、POT-HCl、POT-HClO4和POT-H2SO4的紫外吸收光譜。以HBr壓片,采用VECTOR22型紅外光譜測定儀測定POT-EB、POT-HCl、POT-HClO4和POT-H2SO4的紅外光譜。

1.3聚鄰甲基苯胺涂料及涂層試樣的制備

分別稱取一定量的POT-EB、POT-HCl、POT-HClO4、POT-H2SO4加入到質量比為2∶2∶3的正丁醇/二甲苯/四氫呋喃混合溶劑中,超聲30 min溶解后,依次加入己烯基雙硬脂酰胺分散劑、環(huán)氧固化劑等高速攪拌( 2 000 r/min)分散5 h。然后緩慢加入環(huán)氧樹脂的正丁醇/二甲苯/四氫呋喃分散液繼續(xù)分散攪拌30 min,靜置20 min。將其涂刷在冷軋鋼片上。冷軋鋼片已用金相砂紙逐級打磨至光亮,無水乙醇丙酮液清洗并涼干,尺寸為100 mm×50 mm×1 mm和50 mm×10 mm×1 mm,然后在通風柜中自然干燥5~7 d,在70 ℃真空干燥48 h,制得涂層試樣。

1.4涂層試樣腐蝕行為測試

1.4.1 物理性能測定

用QFZ型漆膜附著力試驗儀對金屬冷軋板涂層試樣進行附著力試驗。用QTY-32II型圓柱彎曲試驗儀對涂層試樣進行彎曲度的試驗。用QCJ型漆膜沖擊儀對金屬冷軋板涂層試樣進行耐沖擊力試驗。

1.4.2 電化學方法測定

采用CHI660D型電化學分析儀,三電極電解池模式:鉑電極為輔助電極,飽和甘汞電極(SCE)為參比電極,冷軋鋼片涂層試樣為工作電極。文中電位若無特指,均相對于SCE。將涂層試樣浸入質量分數(shù)為3.5% NaCl溶液中浸泡一段時間后,測定開路電位隨時間變化的曲線、極化曲線及電化學阻抗譜。極化曲線掃描速率2 mV/s,掃描范圍-0.2~-0.8 V;電化學阻抗測定時頻率范圍為0.01~100 kHz,正弦波振幅為5 mV。所有性能試驗均平行測定三次。

2 結果與討論

2.1聚鄰甲基苯胺及涂層的結構

2.1.1 聚鄰甲基苯胺的結構

由圖1可見,在289.3 nm左右?guī)追N物質均出現(xiàn)最大吸附峰,但峰強度不同,POT-EB、POT-HClO4、POT-H2SO4、POT-HCl在此處的峰值依次增加,摻雜無機酸使其紫外吸收峰值發(fā)生了紅移;紅移程度越明顯說明聚合物鏈和無機酸分子之間相互作用越強[21]。鹽酸摻雜紅移最多,硫酸、高氯酸摻雜次之,這可能是在干燥樣品中,結構較小的HCl分子和聚苯胺鏈間氮原子間相互結合更緊密,相互作用更強,HClO4、H2SO4結構相對較大,結合松散一些,故紅移程度較弱。

由圖2可見,在3 385 cm-1左右有較強的吸收峰,可歸因于N-H伸縮振動吸附,1 599 cm-1,1 494 cm-1兩峰附近分別歸屬于醌式(Q)和苯式(B)C=C的伸縮振動,1 307 cm-1歸屬于Q結構中C-N的伸縮振動,1 284 cm-1歸屬于B結構中C-N的伸縮振動,810 cm-1歸于苯環(huán)上甲基取代的特征吸附峰。聚鄰甲苯胺經摻雜后主要吸收峰均向低頻方向有較小移動,POT-HCl中N-H伸縮振動吸收峰從3 385 cm-1移至3 374 cm-1,1 599 cm-1,1 494 cm-1處醌式(Q)和苯式(B)C=C伸縮振動峰變化不大;而Q、B結構中C-N的伸縮振動有一定的變化,摻雜酸陰、陽離子主要和氮原子有相互作用,均從1 307 cm-1、1 284 cm-1處向低頻方向移動;如POT-HClO4移至1 302 cm-1、1 153 cm-1,強度也有所減弱,上述現(xiàn)象表明無機酸摻雜到POT中對聚合物分子鏈空間結構有影響,電荷進行了重新分配;即無機酸成功摻雜進入了POT結構中。

2.1.2 聚鄰甲基苯胺涂層的形貌

采用質量分數(shù)為4.5% POT-EB、POT-HCl、POT-H2SO4、POT-HClO4的摻雜態(tài)聚鄰甲苯胺制備了幾種涂層。POT-EB、POT-HCl、POT-HClO4三種涂層表面粗糙度、細膩度、平整度大致相同,都有明顯的紋路,應為POT-EB、POT-HCl、POT-HClO4在涂層中溶解、分散程度較差所致。而POT-H2SO4涂層表面粗糙度低,表面細膩、平整、沒有紋路,這說明POT-H2SO4分散性較好。

2.2涂層試樣的物理性能

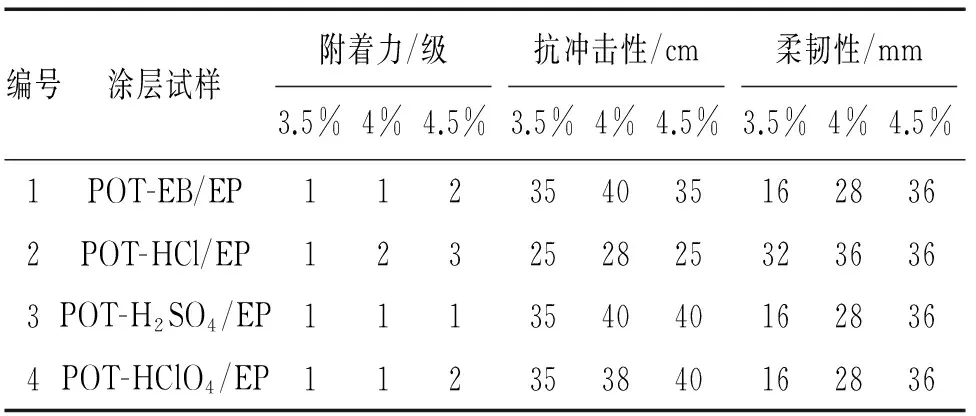

表1是質量分數(shù)分別為3.5%、4.0%、4.5%的幾種聚鄰甲苯胺涂層試樣附著力、抗沖擊性、柔韌性的測定結果。由表1可見,在4種涂層中,3種不同質量分數(shù)POT-H2SO4涂層的附著力都是1級,POT-EB和POT-HClO4涂層次之,質量分數(shù)≤4.0%為1級,POT-HCl涂層最差。POT-H2SO4涂層質量分數(shù)為4.0%和4.5%時,POT-H2SO4涂層的抗沖擊性能最高均達到40 cm;POT-HClO4、POT-EB涂層次之,POT-HCl涂層最差。質量分數(shù)為3.5% 的POT-EB、POT-H2SO4、POT-HClO4涂層的彎曲直徑最小都可達16 mm,隨質量分數(shù)增加至4.5%,變大為36 mm;POT-HCl涂層的彎曲直徑較大,柔韌性較差。總之幾種聚鄰甲苯胺在含量較低時其在涂料中溶解、分散性較好,能與環(huán)氧樹脂有機結合,一定程度上改善了涂層的物理性能;但當幾種聚鄰甲苯胺含量增加到一定量后,溶解、分散程度降低,致使涂層物理性能變差。其中POT-H2SO4、POT-HClO4涂層性能相對較好,POT-EB 次之,POT-HCl涂層性能最差。這可能是因為其和金屬材料間的結合作用較差導致,涂層容易脫落,與文獻[8]的結果一致。

表1 POT涂層試樣的物理性能

2.3電化學分析

2.3.1 開路電位

由圖3可見,所有涂層的開路電位隨時間延長均呈下降趨勢。對POT-EB涂層,質量分數(shù)為3.5%時開路電位最高為0.501 V,質量分數(shù)為4.0%和4.5%時,電位分別負移至-0.524 V和-0.527 V,這說明POT-EB涂層具有防腐蝕性能,但是加量超過3.5%后防護性能降低,可能是分散性變差的所至。同樣,隨著質量分數(shù)的增加POT-HCl涂層的開路電位也從-0.506 V(含4.0%)分別負移至-0.540 V 和-0.560 V(含4.5%),可能是HCl容易脫摻雜解離,導致涂層pH增大,使其電位較低,并且隨含量增加負移較大。POT-H2SO4和POT-HClO4涂層隨著加量從3.5%增至4.5%,其開路電位均呈正移現(xiàn)象。可見H2SO4和HClO4摻雜對POT的分散性能有改善,POT量在涂層中得到增加,并且在涂層中較為穩(wěn)定,提高涂層的防腐蝕性能,特別是H2SO4摻雜得到了開路電位較高、表面平整、細膩的POT-H2SO4涂層。

2.3.2 極化曲線

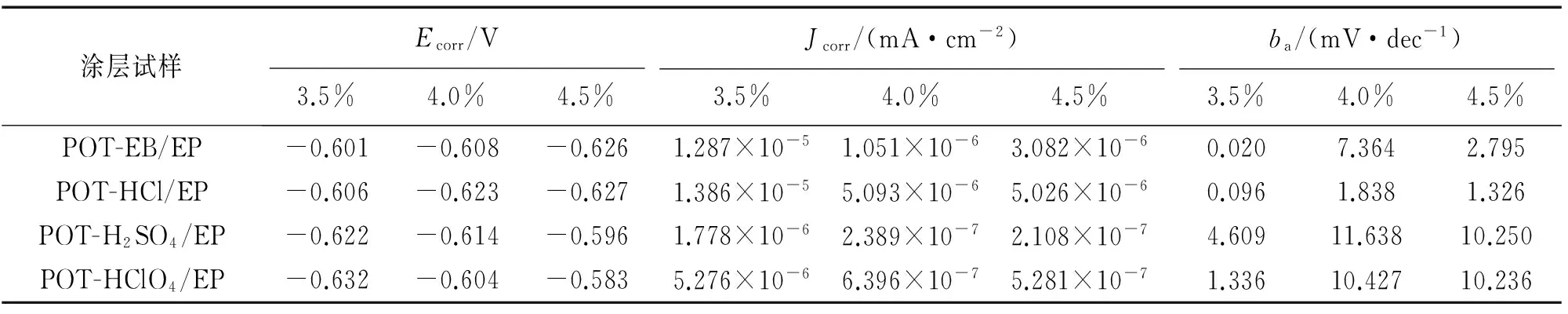

由圖4和表1可見,POT-EB、POT-HCl涂層隨著POT質量分數(shù)的增加,涂層在3.5%的NaCl溶液中腐蝕電位呈負移趨勢。對于POT-H2SO4和POT-HClO4涂層,隨著POT質量分數(shù)的增加,腐蝕電位呈正移趨勢。而POT-H2SO4涂層具有最低的腐蝕電流密度(2.108×10-7mA·cm2),比POT-HClO4涂層高2倍多,比POT-EB、POT-HCl涂層高1~2個數(shù)量級。另外,陽極塔菲爾斜率增大可抑制金屬陽極的極化過程,使金屬得到保護[13]。從表2中可以看出,POT-H2SO4、POT-HClO4涂層陽極塔菲爾斜率與POT-EB、POT-HCl涂層相比有較大提高。其中POT-H2SO4涂層陽極塔菲爾斜率最高,在質量分數(shù)為4.0%時達到11.638 mV/dec。可以看出,POT-H2SO4涂層具有較高的防腐性能參數(shù),和之前開路電位分析及物理性能測試結果一致。

表2 不同含量POT涂層在3.5% NaCl 溶液中的Ecorr、Jcorr、ba

2.3.3 電化學阻抗譜

涂層電化學阻抗是電解質容抗、溶液電阻、涂層電阻、涂層與金屬表面反應電阻等的復數(shù)和,電化學阻抗值越大,涂層絕緣性能越好,防腐蝕性越好。由圖5可見,POT質量分數(shù)為3.5%時,POT-EB、POT-HCl涂層的電化學阻抗比其他兩種涂層高,隨著POT含量的增加,POT-EB、POT-HCl涂層變化不大,而POT-H2SO4、POT-HClO4涂層電化學阻抗有較大的增加,含4.0%POT的涂層比含3.5%的提高了1~2個數(shù)量級;由圖5(c)可見,POT-H2SO4涂層相比含4.0% POT的涂層阻抗又提高了3倍多,為4×105Ω·cm2,可見,POT-H2SO4涂層的耐蝕性優(yōu)于其他三種涂層的。

圖6是上述涂層EIS譜相應的Bode譜圖。是相位角隨頻率的變化曲線,相位角高說明涂層抵抗電解質滲透的能力強,涂層與金屬表面結合力緊密,涂層防腐蝕性能良好。圖6(a)中POT-EB涂層相位角是較高的,但才接近30°,說明防腐蝕材料含量低時,NaCl溶液容易滲透至涂層內部;在圖6(b)中POT-H2SO4、POT-HClO4兩種涂層相位角排列位次上升,其中POT-H2SO4涂層最高接近50°,POT-EB、POT-HCl涂層相位角增加不多,在圖6(c)中POT-H2SO4涂層的相位角最高達到60°,并且在中高頻較寬的頻率范圍都保留在40°以上;說明含4.5% POT-H2SO4的涂層抵抗腐蝕液滲透的能力強,具有較好的防腐蝕性能。

3 結論

無機酸摻雜有改善POT溶解、分散性能的作用。其中,加量為4.5%的POT-H2SO4涂層表現(xiàn)出良好的外觀形貌和物理性能;同時,具有最高的開路電位(0.435 V)、最大的陽極塔菲爾斜率(11.638 mV/dec),最低的腐蝕電流密度(2.108×10-7mA/cm2)。另外,POT-H2SO4涂層的電化學阻抗值分別比POT-EB、POT-HCl涂層提高了1~2個數(shù)量級,比POT-HClO4涂層也提高數(shù)倍。表明POT-H2SO4涂層具有較好的防腐蝕性能,且三次平行試驗,重現(xiàn)性很好。綜上所述,幾種涂層的防腐蝕性能強弱順序如下:POT-H2SO4涂層>POT-HClO4涂層>POT-EB涂層>POT-HCl涂層。

[1]王金淑,楊偉超,李洪義,等. 聚苯胺防腐蝕涂料的發(fā)展[J]. 北京工業(yè)大學學報,2008,34(11):1197-1201.

[2]于甜甜,于良民,張志明. 苯胺/鄰甲苯胺微/納米結構共聚物的合成及防腐性能[J]. 電鍍與涂飾,2013,32(10):65-69.

[3]劉展鵬,邱玉銳,陳靈謙,等. 對甲苯磺酸摻雜聚鄰甲苯胺的合成及電流變性能[J]. 高分子材料科學與工程,2012,28(5):1-4.

[4]李曉霞,馬超杰. 反射型聚苯胺基柔性電致變色器件的研制[J]. 電子元件與材料,2008,27(3):44-46.

[5]張紅艷,黃惠,付仁春,等. 聚苯胺復合材料及電化學特性研究進展[J]. 電鍍與精飾,2014,36(3):13-17.

[6]COOK A,GABRIEL A,SIEW D,et al. Corrosion protection of low carbon steel with polyaniline: passivation or inhibition[J]. Current Applied Physics,2004(4):133-136.

[7]IVANO V,MOKREVA P,TSAKOVA V. Electrochemical and surface structural char-acterization of chemically and electrochemically synthesized polyanilinecoatings[J]. Thin Solid Films,2003,441:44-49.

[8]SHINDE V,MANDALE A B,PATIL K R,et al. Poly(o-toluidine) coatings on copper;electro-chemical synthesis from aqueous media[J]. Surface & Coatings Technology,2006,200:5094-5161.

[9]王磊磊,姚超,吳鳳芹. 聚苯胺/凹凸棒土環(huán)氧復合防腐涂料的制備及性能研究[J]. 涂料工業(yè),2011,41(8):34-38.

[10]譚焰,謝乃賢. 聚鄰甲苯胺防腐涂層對碳鋼的腐蝕保護作用[J]. 電鍍與涂飾,2004,19(5):12-17.

[11]王治安,素琴,健涵,等. 還原態(tài)聚苯胺的制備及其防腐性能研究[J]. 腐蝕科學與防護技術,2007,19(3):200-202.

[12]肖興中,易清風. MnO2/SMWCNT/PANI三元復合材料的合成及其電化學電容性能[J]. 無機材料學報,2013,28(8):825-830.

[13]黃輝,邵亞薇,張濤. 本征態(tài)聚苯胺對碳鋼在3.5% NaCl溶液中的腐蝕行為影響[J]. 腐蝕科學與防護技術,2009,21(2):221-223.

[14]丁杭軍,楊槐,楊洲,等. 不同鐵鹽氧化摻雜導電聚苯胺納米結構的合成及性能研究[J]. 高分子學報,2014(4):551-556.

[15]尹作棟,張濤,陸增夢,等. 多聚磷酸摻雜聚苯胺的制備與性能表征[J]. 精細石油化工,2014,31(2):41-46.

[16]孫通,李曉霞,郭宇翔,等. 循環(huán)伏安法制備十二烷基苯磺酸摻雜聚苯胺納米纖維的聚合過程[J]. 高分子材料科學與工程,2014,30(1):118-121.

[17]袁美華,古緒鵬,夏友誼,等. 聚苯胺與其它成膜物復配的成膜性和電導率研究[J]. 表面技術,2012,41(6):115-117.

[18]曹京宜,付大海,楊光付. 聚苯胺生產方式和防銹性能研究[J]. 中國涂料,2003,19(6):19-22.

[19]溫國明,蘇育志. 苯胺-鄰甲苯胺共聚物的合成及其性能研究[J]. 化學世界,2011(3):150-154.

[20]趙曉鋒,江奇,郭亞楠,等. 有機化學合成法制備碳納米管/聚苯胺復合材料[J]. 無機材料學報,2010,25(1):91-95.

[21]康永鋒,段吳平,李艷,等. FAEs硅膠表面分子印跡微球的制備及識別特性[J]. 化工新型材料,2012,40(9):59-62.

Preparation and Properties of Poly-o-touifine Coatings Doped by Inorganic Acids

LIU Dan1, TUO Tian-gang1, LIU Ying-ke2, ZHOU Jin-kang1

(1. School of Chemistry and Life Science, Guizhou Normal College, Guiyang 550018, China;2. Guizhou Shendi Chemical Co., Ltd., Guiyang 550018, China)

Doped poly-o-touifine was prepared by chemical oxidation polymerization with o-toluidine as monomers, ammonium persulfate as oxidant and HCl, HClO4, H2SO4as doping acid. The structures of the products were characterized by UV-visible and FT-IR spectra. The cold rolled steel piece was coated by poly-o-touifine (POT-EB) or doped poly-o-touifine and epoxy resin (EP) composite coatings. The physical performance and electrochemical performance in 3.5wt% NaCl solution were tested. The results show that the corrosion resistane of coating containing POT-H2SO4/EP was better than others, which had a minimum corrosion current of 2.108×10-7mA, a highest corrosion potential of -0.596 V(SCE), impedance value of 4×105Ω·cm2.

poly-o-touifine; doping; anticorrosive coating; preparation; property

10.11973/fsyfh-201601004

2014-12-27

貴陽市科技計劃項目(2012101); 應用化學學科建設資助項目(2012442)

周進康(1964-),教授,碩士,從事功能高聚物材料的制備與應用研究,18984185312,jinkangzhou@126.com

TG174.46

A

1005-748X(2016)01-0016-06