技術創新助推衛生陶瓷行業轉型升級

管火金

(廣東摩德娜科技股份有限公司 廣東 佛山 528222)

?

技術創新助推衛生陶瓷行業轉型升級

管火金

(廣東摩德娜科技股份有限公司廣東 佛山528222)

針對衛生陶瓷生產介紹了用于MTX型隧道窯的IBS超級節能燒嘴和智能化高壓注漿系統。這些創新技術經過實踐應用,可有利于促進衛生陶瓷行業的轉型升級。

IBS超級節能燒嘴智能化高壓注漿系統技術創新轉型升級

前言

根據中國建筑衛生陶瓷協會對全國規模以上企業統計,2014年全國310家規模以上衛生陶瓷企業營業收入為572億元,比2013年增長16.53%; 2014年全國衛生陶瓷總產量是21 508.6萬件(2.15億件),相對2013年產量20 621萬件(2.06億件),增長4.3%。從以上數據表明,2014年衛生陶瓷產量在增長,而且產量很大。

若每家企業按照平均一條隧道窯計,310家規模以上衛生陶瓷企業約有310條隧道窯。如果加上重燒(修補返燒)、小產量的梭式窯及還有一些廠家擁有多條隧道窯,因此實際生產線應大于這個數據。陶瓷經高溫燒結而成,需要消耗大量能源。《建筑衛生陶瓷單位產品能源消耗限額》GB 21252-2007規定,衛生陶瓷單位產品燃耗限額先進值為550 kgce/t瓷(整個工序),平均每件成品按照15 kg計算(按輕量化后的數據算,一般為15~18 kg/件,下同),2014年國內的衛生陶瓷廠至少消耗掉177.45萬t標煤。這不僅耗費了大量成本,而且其排放廢氣也對環境造成了污染,因此節能對于衛生陶瓷企業非常重要。

從生產實際看,絕大部分衛生陶瓷企業仍然采用人工為主的方式或半自動化生產方式,尤其是成形工序,仍采用以人工為主的地攤式注漿生產線、立式注漿生產線居多,效率低,勞動強度大,合格率低。在人工成本不斷上升、熟練工人短缺的時代,企業急需提高自動化水平,減少人工用量。

筆者針對衛生陶瓷企業存在的上述問題,將重點介紹摩德娜科技與歐洲企業合作共同研發的兩種新產品:一種是用于MTX型隧道窯的IBS超級節能燃燒系統集成技術;另一種是智能化高壓澆注(成形)系統。其主要目的是降低建筑衛生陶瓷的燒成燃耗,提高成形過程的自動化水平,促進行業轉型升級。

1 MTX型節能隧道窯

1.1應用實例

廣東摩德娜科技股份有限公司與巴西ASTC公司聯合研制的MTX型節能隧道窯,主要應用于衛生陶瓷燒成(見圖1)。

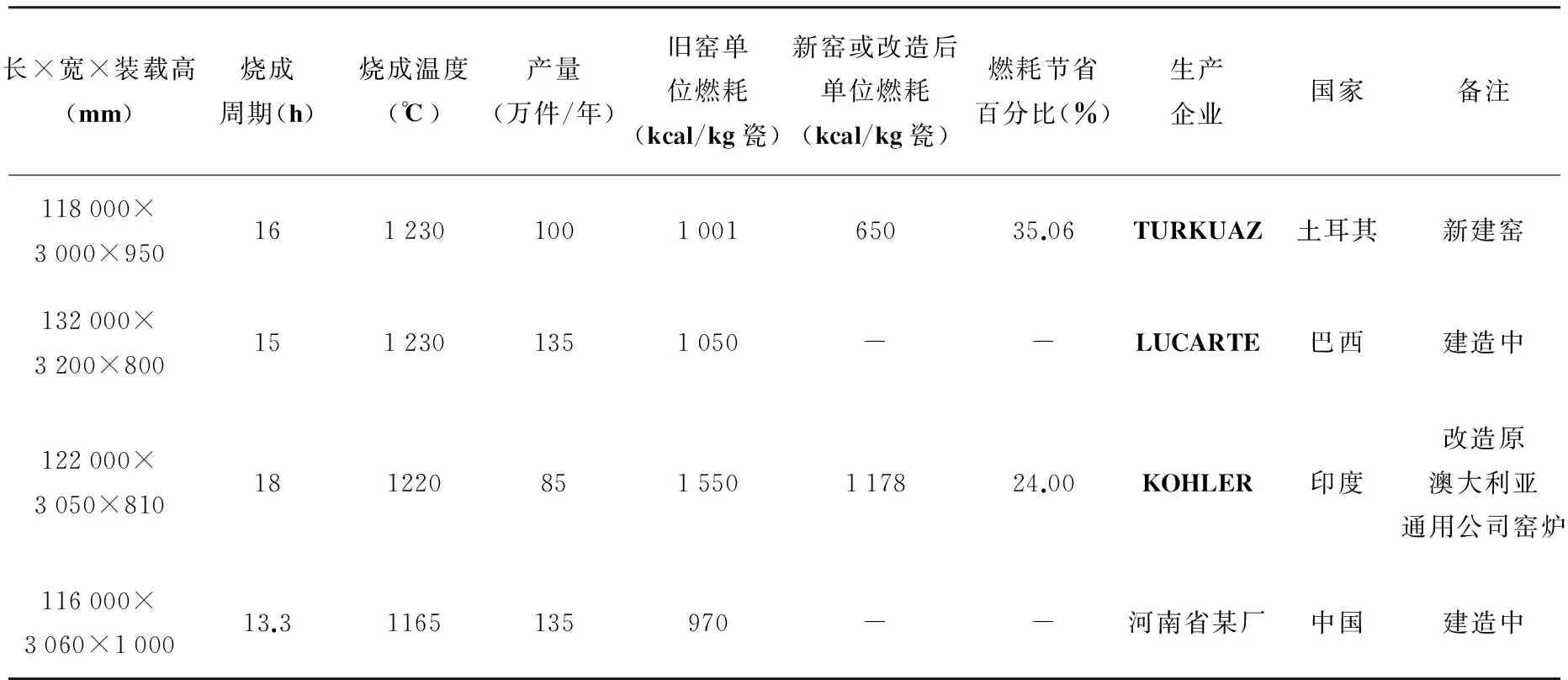

圖1 隧道窯入口

公司已先后為客戶提供了MTX型節能隧道窯,包括土耳其TURKUAZ 公司、巴西LUCARTE公司、巴西FIORI CERAMICA公司(KOHLER科勒集團);對印度KOHLER公司原澳大利亞通用公司窯爐進行了燃燒系統IBS技術升級。目前,本公司正為河南一家衛生陶瓷企業建造一條帶IBS超級節能燃燒技術的MTX型節能隧道窯。公司目前已建和在建的隧道窯情況見表1。

由表1可以看出,新建的MTX型節能隧道窯比TURKUAZ原廠窯爐的單位燃耗節省35.06%;對印度KOHLER公司窯爐進行燃燒系統IBS技術升級后可節能24%。

表1 MTX型節能隧道窯主要參數及燃耗情況

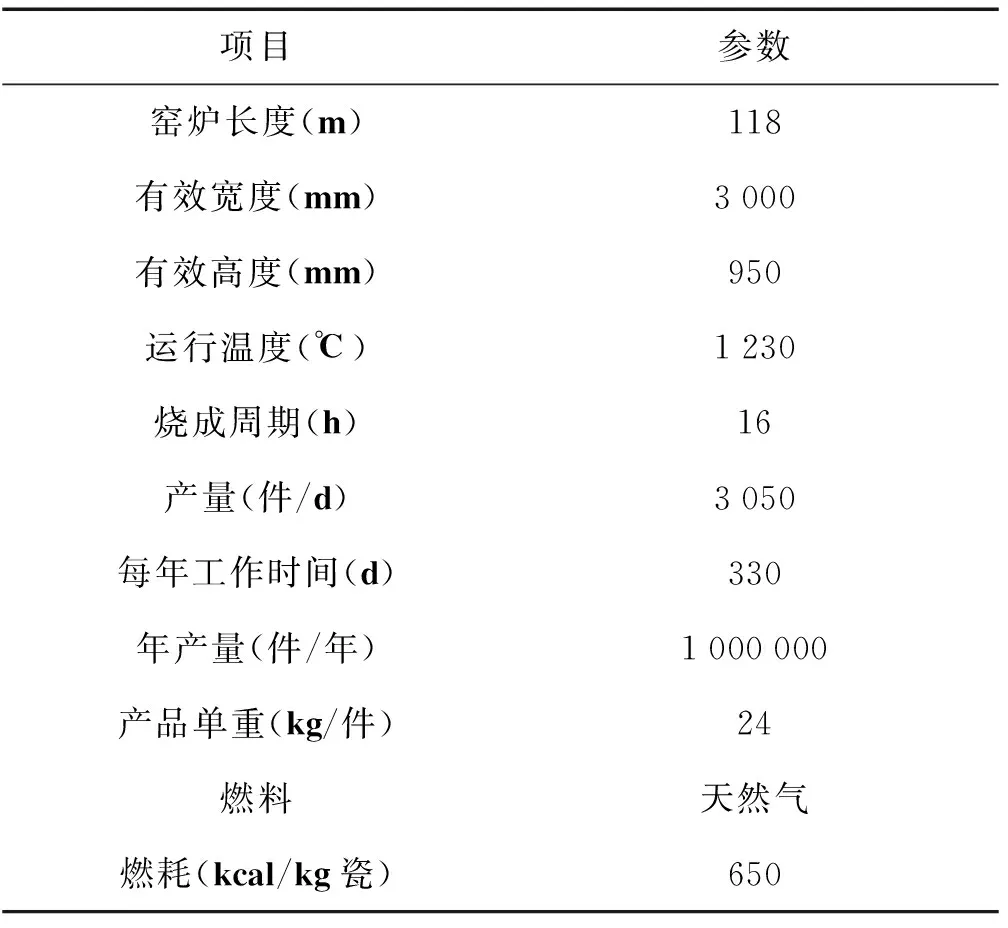

1.2基本參數

以土耳其TURKUAZ新建的MTX型節能隧道窯為例,基本參數見表2。

表2 土耳其TURKUAZ MTX型節能隧道窯的基本參數

1.3關鍵技術

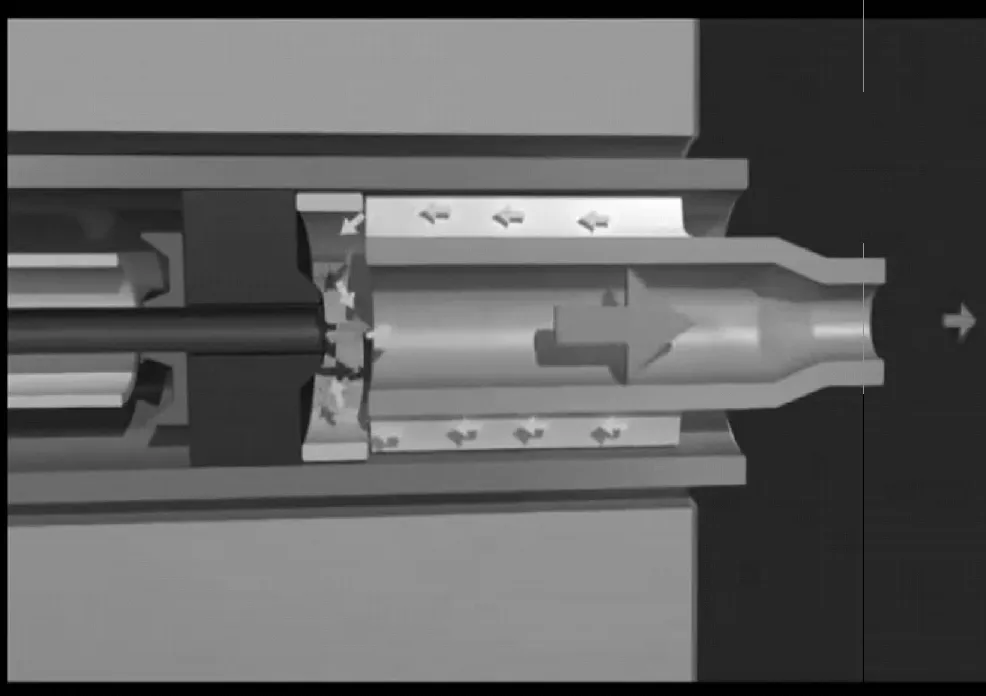

1.3.1IBS超級節能燒嘴

常規衛生陶瓷隧道窯使用室溫空氣或加熱到一定溫度(100 ℃左右)的空氣助燃;而IBS超級節能燒嘴是一種利用窯內高溫煙氣助燃的文丘里自吸式燒嘴,通過火焰噴出形成的負壓將窯內高溫區1 200 ℃左右的煙氣吸入,并直接在燃燒室出口與燃氣混合進行循環助燃。經生產驗證,燃燒效果好,煙氣排放量減少,節能效果非常明顯。此項技術已經在中國、意大利等全球主要衛生陶瓷生產國獲得授權專利(見圖4)。

圖2 吸入窯內高溫煙氣混合燃燒示意圖

1.3.2高效脈沖燃燒技術

該窯高溫區除了采用文丘里自吸式超級節能燒嘴外,其他燒嘴采用空/燃比例閥和程序脈沖控制,超溫時為小火,降溫時為大火。該窯共用雙系統,從而在升溫、保溫、減少溫差、節能方面優勢互補,尤其在使用中不浪費燃料,因此大大降低了窯爐燃耗。除此之外,所有燒嘴的燃燒時間采用程序控制,不間斷的對窯內煙氣進行攪拌均化,從而縮小了高溫區溫差,有利于縮短燒成周期并減少因溫差造成的產品缺陷(如色差、變形)見圖3。

圖3 IBS超級燃燒控制系統

1.3.3優化組合的保溫技術

圖4 輕質窯車

窯體通過輕質保溫磚、保溫棉和導熱系數僅有普通保溫材料1/5的納米保溫板{普通棉板導熱系數約0.152[W/(m·℃)],納米保溫板為0.036[W/(m·℃)]進行優化組合,將窯爐外表溫度控制在60 ℃以下,減少散熱;窯車四周采用堇青石-莫來石空心邊圍磚,中間填充輕質棉毯和保溫散棉,明顯降低窯車進出帶走的熱量(見圖4)。

1.4在用窯爐的升級改造技術

上述技術除了可以提高新建窯爐的節能水平外,IBS超級節能燒嘴及其燃燒集成技術還可用于現有窯爐的節能和升級改造。經過對印度KOHLER公司原澳大利亞通用公司的窯爐燃燒、助燃系統進行改造,單位燃耗降低了24%。

1.5經濟社會效益

以投產的土耳其TURKUAZ隧道窯為例:該窯燒成周期為16 h,使用溫度為1 230 ℃,產品單位燃耗實測為650 kcal/kg瓷,而國內同樣條件下的燒成燃耗超過1 000 kcal/kg瓷(高的超過1 200 kcal/kg瓷),同比節約能耗超過35%。

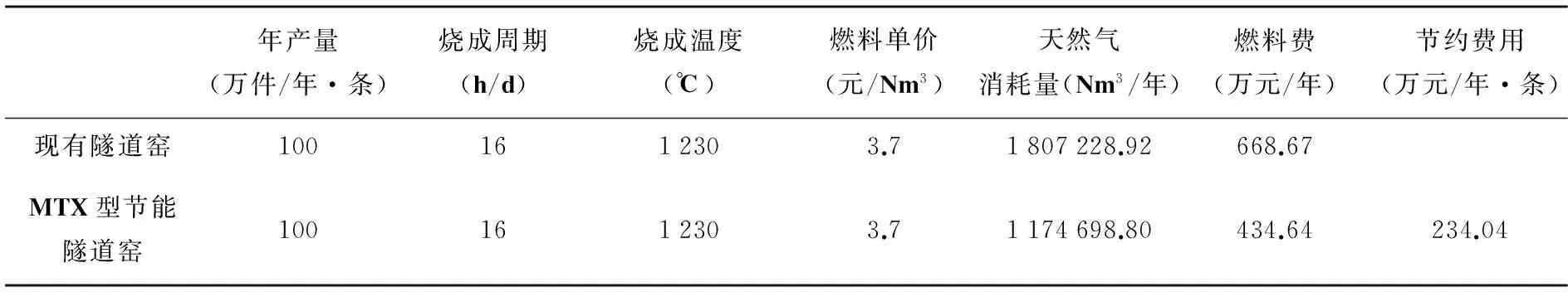

1)經濟效益。以現有單臺年產100萬件衛生陶瓷的隧道窯為例,產品單重按最小15 kg/件,燒成燃耗按1 000 kcal/kg瓷計算,國內一般使用熱值為8 300 kcal/Nm3的天然氣,單價約3.7元/Nm3,該窯每年燃料費用為:

年消耗天然氣量:1 000×15/8 300×1 000 000=1 807 228.9(Nm3/年)

每年天然氣費用:3.7×1 807 228.9=6 686 746.93(元/年)

如果使用摩德娜MTX型節能隧道窯,按照土耳其窯爐節約35%燃耗計算,每年每條窯可節省234.03萬元的費用(見表3)。

2014年衛生陶瓷生產的產量為21 508.6萬件,如果能夠逐步達到50%的升級改造(含新增和現有窯爐的節能改造),每年可以為企業節約25 168.29萬元的燃料費用。

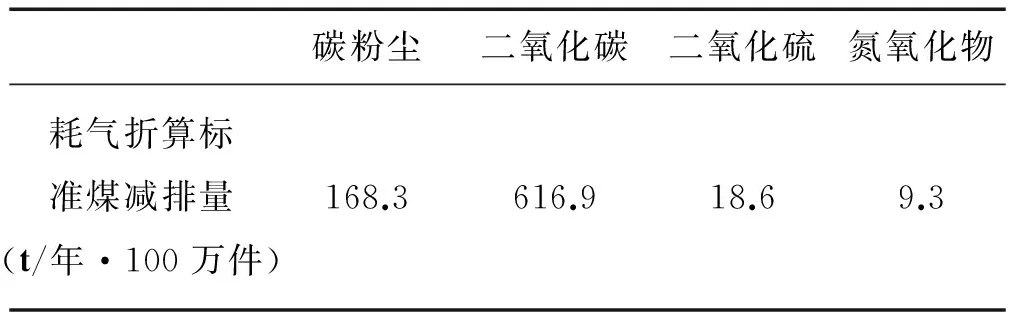

2)減排方面。上述單條年產100萬件衛生陶瓷的隧道窯每年可以節約750 t標準煤。根據專家統計:每節約1°(kW·h)電,就相應節約了0.4 kg標準煤,同時減少污染排放0.272 kg碳粉塵、0.997 kg二氧化碳、0.03 kg二氧化硫、0.015 kg氮氧化物。按照此方法計算,該項目窯爐減少的排放量如表4所示。

表3 摩德娜MTX型節能隧道窯與現有隧道窯相比節省費用

表41條年產100萬件衛生陶瓷的隧道窯使用IBS技術后的減排量

碳粉塵二氧化碳二氧化硫氮氧化物耗氣折算標準煤減排量(t/年·100萬件)168.3616.918.69.3

注:如果利用該技術的窯爐越多,節能減排的幅度就越大。

2 智能化高壓注漿系統

意大利的WHITECH公司是一家專業研發、設計和生產衛生陶瓷智能化高壓澆注、施釉、檢測等集成自動化裝備(生產智能機器人)的公司,其技術先進且具備一定前瞻性,可以提供衛生陶瓷自動化生產解決方案。摩德娜公司希望通過與WHITHCH公司的戰略合作,共同推廣這些設備,并且逐步實現國產化,以促進國內衛生陶瓷企業的生產模式向更加人性化、高效化、自動化和智能化的方向發展。

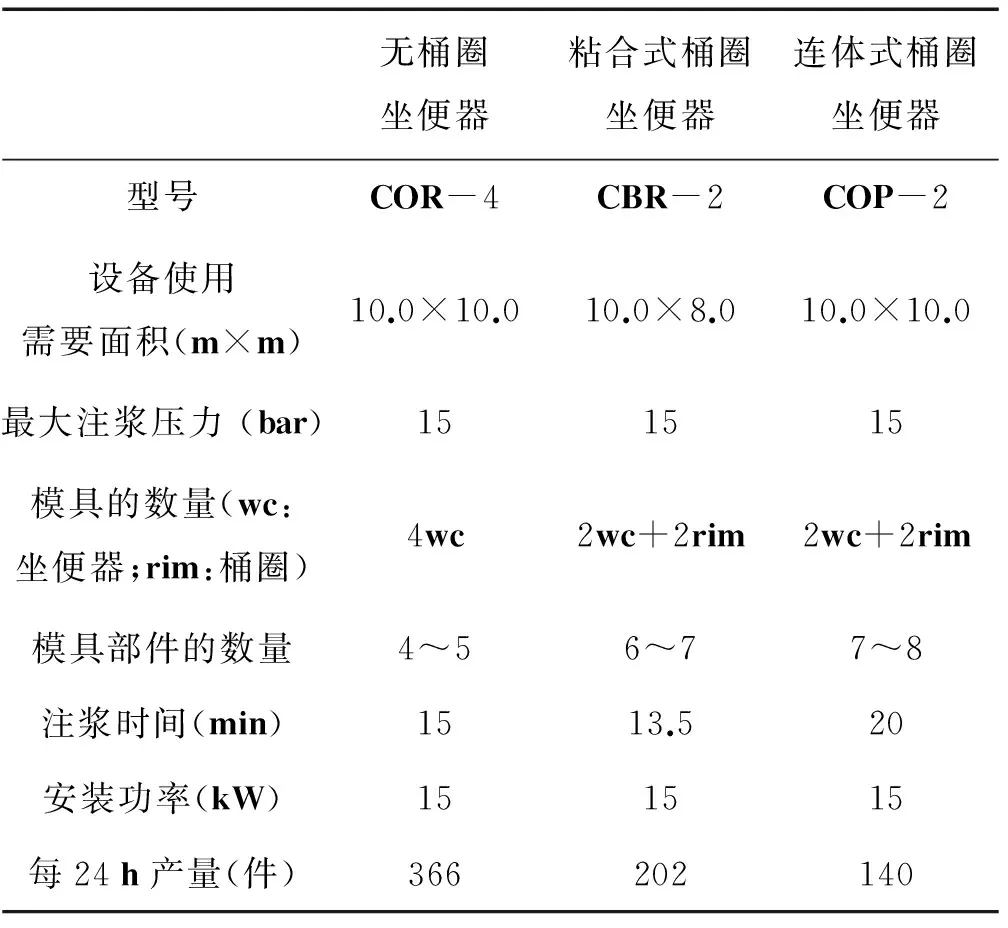

下面主要介紹用于澆注成形工序的COMPAC系統的主要技術與功能:

2.1桶圈自動粘結功能

圖5 切割澆注后的坐便器毛邊

COMPAC系統可以自動混料并用粘結料對坐便器的桶圈進行粘結。這個創新的混料裝置可以在攪拌中加入添加劑,能夠確保粘結料配方恒定、避免傳統方式另外配膠以及在膠槽中存在不均勻、結塊、沉淀等問題,減少耗損。通過機械手操作自動把桶圈粘貼到坐便器主體上,其粘貼縫的直線度好、質量高,可以減少后期需要的修坯時間(見圖5、圖6)。

圖6 自動粘結坐便器桶圈后移開機械手

圖7 自動生產的連體坐便器

2.2自動換模

COMPAC系統加入簡單的外圍設備可以到達自動進行換模具的功能,這個機械手能夠在遵循自動操作順序的壓力注漿機上完成換模。采用這種方法,一個6件模具的產品換模能夠在1 h內完成。這種能處理700 kg質量的機器手既能更換模具的每一個部件,也可以進行手動換模。這種系統在現有市場是僅有的能夠在產品產量和自動操作高效性同時兼備的產品。

表5 幾款主要澆注機器人參數

2.3應用于連體坐便器

COMPAC設備能夠應用于連體坐便器的生產。通過對水箱、坐便器主體和桶圈進行整合,只需要對分體式的7件或者8件模的機械部分做簡單的調整,就能夠生產一體式產品(配套生產),大大提升了產品靈活性和適應性,自助生產的連體坐便器見圖7。

2.4雙體注漿系統

雙體的COMPAC系統能夠最有效地提高產量,同時在兩套模具上做相關的操作(上粘結料、貼桶圈、脫模和修坯等),生產效率得到極大的提高,注漿時間得到極大的縮短(注漿周期根據原料特性能夠降到分鐘每件)。幾款澆注成形機器人的參數見表5。

3 結語

現今我國衛生陶瓷產量在世界上是最大的,然而在生產過程中的高能耗、低效率、勞動強度大等問題是現有陶瓷企業存在的通病,我們希望通過上述創新技術和高度自動、智能化的裝備能夠逐步克服這些不足,創造衛生陶瓷生產更美好的明天和未來!

TQ174

B

1002-2872(2016)02-0009-05