衛生陶瓷坯體新型智能化干燥技術與裝備*

惠 濤 賈書雄 馬小鵬

(咸陽陶瓷研究設計院 陜西 咸陽 712000)

?

衛生陶瓷坯體新型智能化干燥技術與裝備*

惠濤賈書雄馬小鵬

(咸陽陶瓷研究設計院陜西 咸陽712000)

筆者結合干燥機理、干燥過程,對衛生陶瓷坯體新型智能化干燥裝備的設計思路與工作原理、關鍵系統設計等進行了闡述。

干燥機理工作原理關鍵系統

對于注漿成形的衛生陶瓷坯體,干燥是其生產過程中的重要環節,干燥結果直接影響著產品的性能與品質。干燥是能耗大戶,干燥技術與設備的好壞,將嚴重影響其能源消耗率。目前,國內該行業干燥設備主要以室式干燥器為主,其構造簡單,大多還停留在只能顯示溫濕度階段;整個干燥過程采用連續式供熱與排潮,產品與熱量交換時間短,即被排出,造成能源浪費,而且溫濕度場難以保持與控制;采用管道式靜態(官道上開小孔)方式送風,因其風速較小,容易在干燥腔體內部形成死角,造成斷面上下溫濕度變化較大,干燥不均勻。這種干燥器的操作與數據統計,完全依靠人工來完成,根本不存在所謂的智能控制系統,工人根據生產經驗,手動調節進氣閥與排出風口大小來控制溫濕度,這種方式人為因素較大,滯后性強,很難達到精準控制,產品合格率低,干燥周期長。

為了改變現狀,我們通過集成創新的方式,將現代在線采集與傳感技術、變頻技術、智能控制技術與專業的干燥設備相結合,研究開發出了——新型衛生陶瓷坯體智能化技術與裝備。

1 干燥機理

1.1 坯體中的水分類型

衛生陶瓷濕坯水分主要有3種類型:

1)自由水。分布于坯體顆粒的間隙中,靠內聚力與物料松弛的結合,結合的牢固性最弱。基本符合水的一般物理特性,在干燥過程中首先被排出,并在排出的過程中坯體收縮。

2)吸附水。它是依靠坯體中分子引力(范德瓦爾斯力)與毛細管力,處于坯體顆粒表面或者微毛細管(直徑小于1×10-4mm)中的水分。

3)化學結合水。它是參與組成物料晶格的水分,其結合形式最牢固,需要較大的能量才可以排出。如高嶺土(Al2O3·2SiO2·2H2O)中的結晶水需要在400~500 ℃時才能排除,但這不屬于干燥范圍,因此在干燥工藝中不予考慮。干燥是排出自由水和吸附水的過程。

1.2干燥速率及其影響因素

1) 外擴散

水分由濕坯表面蒸發到干燥介質中的過程,稱為外擴散。外擴散速率可用下式表示:

式中:U——外擴散速率kg/m2·h;

ω——平行于坯體表面的干燥介質流速;

Ps——坯體表面的水蒸氣分壓,Pa;

Pw——干燥介質中的水蒸氣分壓,Pa。

2) 內擴散

水分由坯體內部遷移到表面過程,稱為內擴散,包括濕擴散(濕傳導)和熱擴散(熱濕傳導)。濕擴散是指坯體內由濕度梯度(水分濃度梯度)引起的水分遷移;熱擴散是指坯體內由溫度梯度引起的水分遷移。

濕擴散用公式表示為:

式中:Um——濕擴散速率,g/cm2·s;

D——水分的濕擴散系數, cm2/s;

c0,cs——坯體中心與表面的水分濃度,g/cm3;

u0,us——坯體中心與表面的絕對水分%;

s——坯體厚度,cm;

G0——絕干坯體質量,g/cm3;

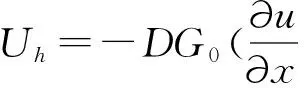

式中:Uh——熱擴散速率,g/cm2·s;

δ——熱擴散系數,1/℃;

1.3干燥過程

在衛生瓷坯體的干燥過程可分為3個階段:升速階段、等速階段、降速階段。

1) 升速階段

干燥初期,介質傳給濕坯的熱量大于表面水分蒸發消耗的熱量,表面溫度隨之升高,蒸發的水分也隨之增多。當介質傳給坯體的熱量等于水分蒸發的熱量時,兩者達到動態平衡,表面溫度不再升高,并等于濕球溫度。此階段時間相對較短,排出水量不多,坯體體積基本沒有變化,升溫速度可加快。

2) 等速階段

坯體水分內擴散速率等于外擴散速率,濕坯水分較高,內擴散較容易,因此該過程干燥速率主要由外擴散決定。干燥介質的參數(溫度、濕度、流速)以及介質與濕坯的接觸情況對干燥速率起決定作用。此階段若操作不當,坯體易開裂變形,產生廢品。

3) 降速階段

此階段內擴散速率小于外擴散速率,濕坯水分減少,內部水分的遷移趕不上外部水分的蒸發,因此該過程主要由內擴散決定。降速階段排出的水分為大氣吸附水,坯體不產生收縮或略有收縮。

2 設計思路及工作原理

2.1設計思路

針對衛生陶瓷坯體單件尺寸較大、結構復雜、含水率高、棱角多的特點,有以下設想:

1) 起始階段(升速階段),設計為低溫、高濕、低風速的干燥介質對陶瓷坯體預熱;此階段主要預熱濕坯,表面與內部受熱均勻的目的;

2) 等速階段,設計為中溫、中濕、中風速的干燥介質,并保持一段時間,使坯體收縮均勻;此階段有大量自由水排出,伴隨著體積收縮,收縮量約等于排出水量,必須嚴格控制介質參數,避免造成收縮不均勻;

3) 降速階段,設計為高溫、低濕、高風速的介質進行快速干燥;此階段坯體基本不產生收縮,可以加快干燥縮短周期;

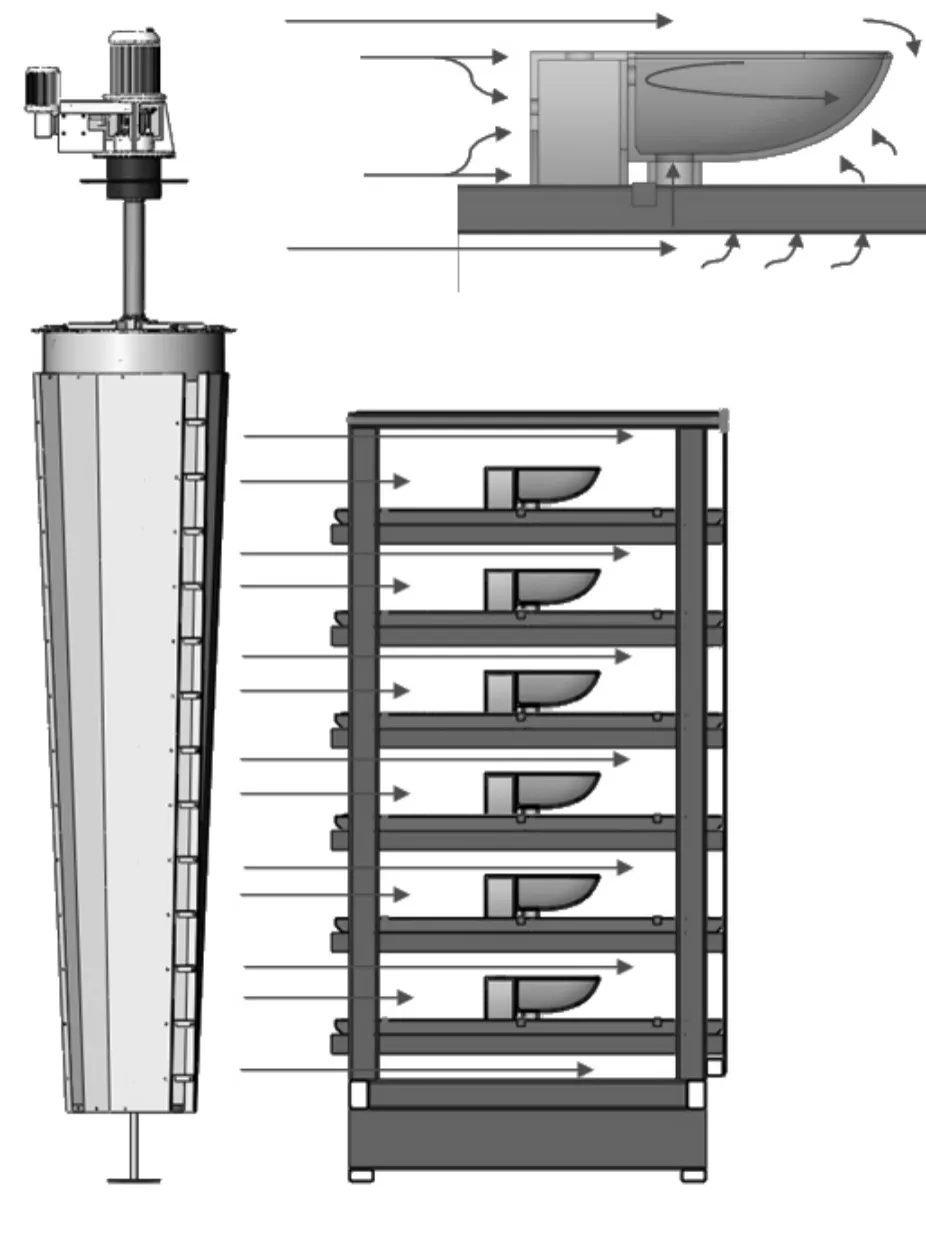

4) 送風方式設計為三維立體式動態變頻送風,風速高,送風均勻;

5) 研究對象為衛生瓷坯體,已無法改變結構復雜、含水率高、坯體較厚的現狀,為了提高干燥速率,變傳統的單面干燥為多面干燥;

6) 采用智能傳感技術,對干燥環境進行實時數據的在線采集、監測、反饋;

7) 采用智能控制技術,對反饋結果進行操作,精準控制干燥介質參數。

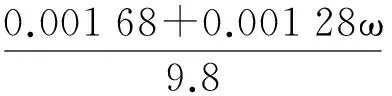

2.2工作原理

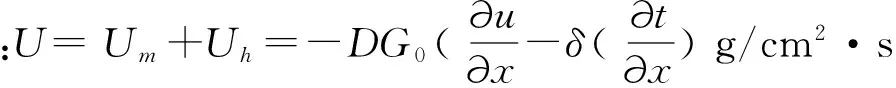

本設備采用低溫高濕、高溫低濕的工作原理,干燥腔體必須設計為相對密閉而且能夠保溫保濕的空間。熱源采用蒸汽或者天然氣,經換(加)熱裝置產生所需熱量,由循環風機送入干燥器內各動態系統處,對產品進行干燥。熱風系統管道形成閉路循環,將干燥器內部抽出的冷風加熱,與少量的新鮮空氣混合后,再次送回殼體內部,在此過程中排除等量的廢氣。其工作原理見圖1。

圖1 工作原理圖

3 關鍵系統設計

3.1干燥器尺寸及選材

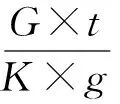

式中:V——干燥室容積,m3;

G——生產任務,kg/h,kg數為絕干坯體的質量;

t——干燥時間,h;

K——干燥合格率;

g——裝載密度,kg/ m3。

此公式計算出的容積為有效干燥空間,動態送風錐與送熱風管道處于干燥室內部,必須再計算數據的基礎上加上送風錐與內部管道所占區域體積,方為需設計的容積。確定干燥室寬度與高度時,必須考慮窯車運輸空間,使其有足夠的空間自由出入。

選用密度≥120 kg/ m3,導熱系數≤0.036 w/m的高效巖棉保溫板,作為墻板與頂板,配合特殊設計的鋼結構骨架組成密閉空間。

3.2三維立體式動態送風系統設計

圖2 三維立體式動態送風系統設計

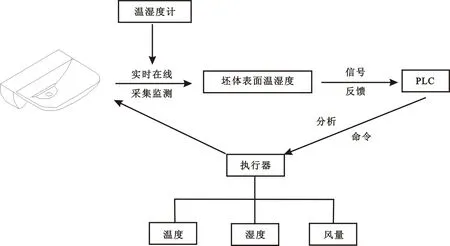

3.3智能傳感系統設計

如圖3所示,溫濕度計實時在線采集坯體干燥過程表面溫濕度,將結果信號反饋給PLC,PLC根據已編程序、設定曲線,分析判斷當時的溫濕度,把具體的操作指令傳給執行器,執行器通過調整蒸汽調節閥(燃燒機)、加濕噴嘴、進風量、排風量,根據具體的情況變化一個或者多個值。

圖3 智能傳感系統設計

3.4智能控制系統設計

控制部件選用SiemensS7-300型 PLC,配備WinCC監控軟件,現場數據采用分站采集并集中處理的方式。實現從裝窯完畢到出窯整個過程的全自動運行,通過傳感系統的實時監測,完成干燥過程的精準控制,數據的統計處理,全部依靠計算機完成。避免了人為因素的不利影響,溫濕度變化反應及時,產品熱交換與排潮過程配合合理。

4 結語

我國是陶瓷生產大國,而陶瓷生產屬于能耗較高,具有一定污染,作業環境較差,人力投入較大的行業。根據我國“十三五”規劃,陶瓷行業今后5年的工作重點,將向高效、節能、環保、高端智能化方向發展。因此衛生陶瓷坯體新型智能化干燥技術與裝備的開發成功,順應政策與行業發展的潮流,市場前景十分看好。該項技術與裝備,還可以推廣應用到電瓷、蜂窩陶瓷、墻體材料、石英坩堝、木材等行業。

1孫晉濤.硅酸鹽工業熱工基礎[J]. 武漢:武漢理工大學出版社,1992

2裴秀娟,石振江,等.衛生陶瓷工廠技術員手冊[M].北京:化學工業出版社,2005

3華南理工學院,等.硅酸鹽熱工過程及設備[M]. 北京:中國建筑工業出版社.1982

4張柏青,林云萬.陶瓷工業機械與設備[M].北京:中國輕工業出版社,2012

5馬鐵成,朱振峰,等.陶瓷工藝學[M].北京:中國輕工業出版社,2010

6賈書雄,劉明福.少空氣快速干燥器在電瓷行業的應用[J]. 電瓷避雷器,2004

7劉明福,賈書雄,等. 少空氣快速干燥設備的研制與開發前景[J].全國性科技核心期刊——陶瓷,2003(2):20~21

8杜廣生.工程流體力學[M].北京:中國電力出版社,2007

TQ174

B

1002-2872(2016)02-0030-04

*惠濤(1985-),本科,工程師;主要從事陶瓷干燥設備的研究與設計工作。