關于動量輪控制器自動測試和可靠性篩選系統的研究

王曉忠(江蘇聯合職業技術學院,無錫,214028)

關于動量輪控制器自動測試和可靠性篩選系統的研究

王曉忠

(江蘇聯合職業技術學院,無錫,214028)

應某研究所的要求,制作某系列衛星的動量輪控制器自動測試和可靠性篩選系統,無人狀態下自動記錄動量輪運行相關數據,完成動量輪控制器可靠性的測試,識別動量輪控制器電路板的早期失效,對動量輪控制器電路存在的故障進行判斷,大幅度提高測試效率(約提高15倍),降低由于人工測試引起的過失誤差、操作誤差和主觀誤差等人為誤差。

動量輪;可靠性;自動測試;效率

0 引言

國家某系列衛星的動量輪控制器缺乏電路板調試使用的自動測試和可靠性篩選系統。目前,各研究所及企業依然靠人工對動量輪控制器電路板進行調試及測試,這樣針對多臺產品需要分批進行試驗,在控制器測試的科學性、可靠性和效率上都比較落后,嚴重制約了動量輪控制器的產量提升,在調試和試驗后期給動量輪測試數據的處理也帶來了極大的不便。

1 動量輪工作原理

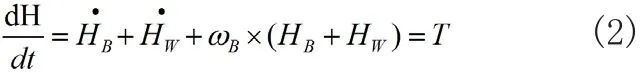

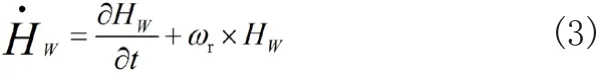

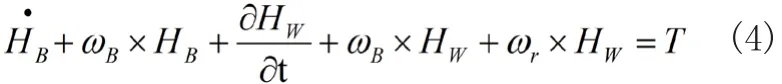

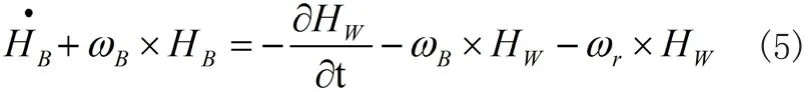

衛星控制系統可以利用力矩模式使飛輪加速、減速,而加、減速所產生的反作用力矩可以調整衛星的運動姿態。通過對動量輪的控制,從而改變其角動量,根據動量守恒原理可以精確地控制衛星的姿態。設衛星本體的角動量為HB,其絕對角速度為ωB,動量輪的總角動量為HW,它相對于衛星本體的角速度為ωr,則整星的角動量H為:

根據角動量定理,

當外力矩為零(T=0)時,得:

式(5)右端3項便是動量輪對星體的反作用力矩,其中第1項是動量輪角動量大小的變化而產生的反作用力矩;第2項是由于星體的轉動引起角動量矢量的方向改變而產生的作用于星體上的陀螺力矩;第3項是動量輪相對于星體坐標系轉動,引起角動量的方位變化而產生的陀螺反作用力矩。第1項和第3項兩項是動量輪施加于星體的控制力矩。

動量輪保證電機在四象限運行時電機輸出力矩的平穩性。動量輪在全轉速范圍內大電流進行驅動/制動、能耗制動和反接制動過渡過程中要求電機輸出力矩穩定,波動范圍要符合一定的要求。根據動量輪的工作特點,自動測試系統主要功能為對動量輪控制器的工作電壓、電流、返回信號和驅動信號等進行監測,記錄數據并與標準值進行比對、分析,把不符合的數據進行輸出,研究所與企業可以根據測試系統提供的數據對產品進行調整、維修和改進。

2 測試系統工作原理框圖

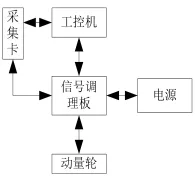

圖1 測試系統整體框圖

測試系統提供動量輪測試的模擬負載和模擬上位機,讓動量輪處在一個人為提供的模擬實際工作的狀態,使得對于動量輪的測試數據較為真實的反映出它的實際工作組態。自動測試系統對數據進行采集,分析,如有需要就根據要求顯示或者打印輸出。測試系統對動量輪控制器中某些重要的器件和線路時時進行監測,通過數據接口進行采集分析,測試系統整體架構如圖1所示。

3 硬件實現

因測試系統需要把測試完的有關數據生成報表、打印輸出,所以系統設計時采用工控機+數據采集卡來采集控制數據,對于底層信號的轉接用STM32+TTL等芯片構成。測試系統內部結構基于模塊化設計,各部分功能獨立、配置靈活,采用降額配置。測試系統各功能模塊間的關系如下圖2所示:

圖2 各功能模塊間關系

圖3 動量輪工作原理圖

工控機對動量輪發送控制指令和檢測數據;對于時序要求比較嚴格的數據和并口數據,由工控機控制單片機和動量輪控制器進行數據交換,單片機處理后用串口把處理結果發送到工控機;在整個測試過程中,動量輪都在工控機的監控下進行動作,從而完成數據測試、分析和顯示。監測過程中,工控機主要采集控制器的電流、電壓信號和工作狀態信號,一些信號用數字顯示,一些信號用波形顯示,便于技術人員觀察和分析。根據動量輪工作原理圖,如下圖3所示,工控機在一定的時間發送動量輪所需的控制信號,如方向指令,力矩指令,開指令,關指令等信號。在動量輪通電開始到結束,工控機不斷的采集動量輪組件發出的電機電壓,電機電流轉速信號,開關狀態信號,同時包括動量輪內部各主要模塊信號如:指令輸入信號,電流內部采樣信號,力矩方向變換信號等等。連續記錄動量輪有關數據,一旦發現采集到的數據與預先設置的數據不同就會發出報警。同時在下一個周期內重新測試,如再次發現錯誤,則報警并退出有關測試,同時關閉供電電源;等待工作人員的檢修。在整個測試過程中,所有數據都保存在指定的地方,方便技術人員進行查詢。

3.1 數據采集卡輸出信號

為了采集動量輪返回的數據,需要在指定的時間給動量輪發送控制信號,由工控機控制板卡進行TTL信號的發送。

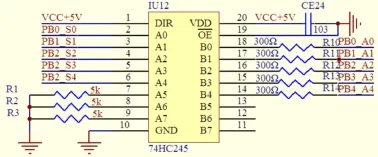

圖4 緩存電路輸出

數據采集卡輸出的信號用74HC245緩存一下,然后送給動量輪。對于74HC245不用的輸入端接5K的電阻接地。74HC245輸出端接300歐姆的電阻送入動量輪的輸入端子,如圖4所示。

3.2 數據采集卡輸入信號

數據采集卡輸入的信號就是動量輪輸出的信號,采集到相關數據后,經過處理,一部分信號轉換為波形形式,另外一部分直接轉換為數據形式儲存起來,方便查閱。

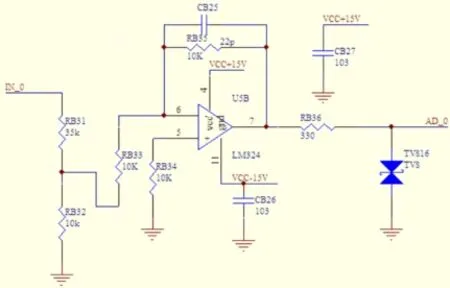

動量輪輸出的信號經過電阻分壓后,由放大倍數為1的運放器處理后送入數據采集卡,數據采集卡采集經過處理后,儲存并顯示輸出,如圖5所示。

3.3 單片機控制板

單片機控制板用來接收上位機發來的信號,然后和動量輪進行握手,進行數據的傳輸。STM32核心板外加串口和電平驅動電路等構成單片機控制板,通過串口接受上位機的命令,然后和動量輪進行數據傳輸,對于時序要求比較嚴的信號或者需要多I/O口并行的數據可以用單片機控制板來設計。在單片機控制板上加裝一個OLED液晶,把部分監測到的數據顯示在液晶上,方便操作人員調試。

3.4 三相脈沖驅動電路

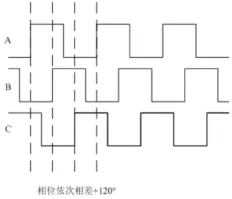

三相脈沖驅動電路是測試設備給動量輪的驅動信號,要求脈沖頻率在一定范圍內可調,驅動電路及三相脈沖波形如下圖6所示:

脈沖波形(如圖7所示)采用AD9850專用芯片發出,用74系列芯片搭成可輸出三相互差120度的方波驅動動量輪。

3.5 工控機和動量輪電路板通訊

圖5 采集電路輸入

圖6 三相脈沖驅動電路

圖7 三相脈沖波形

圖8 信號模擬切換電路

動量輪有許多信號需要通過多個RS422口發出,測試系統需要接收這些信號進行分析。這些多串口通過模擬開關轉換后接到工控機RS422口。在滿足時序的情況下,可以方便的接收動量輪傳輸過來的數據,同時也可以發送命令到動量輪,方便測試系統對動量輪進行全局的把握,信號模擬切換電路如圖8所示。

3.6 PCI板卡接

PCI接口模塊主要完成PCI總線控制,通過分析選擇AD Link公司的DAQ-2205信號采集卡,其具有64通道單極性輸入和32通道雙極性模擬量輸入,最大采樣速率為500KS/s,分辨率為16位;2通道模擬量輸出,最大刷新速率為1MS/s,分辨率為12位;FIFO緩沖區大小為512/雙通道或1024/單通道,DMA輸出電壓為0-10V或±10V,轉換速率為20V/μs。由于其強大的功能,完全能滿足動量輪測試的條件。

4 控制軟件

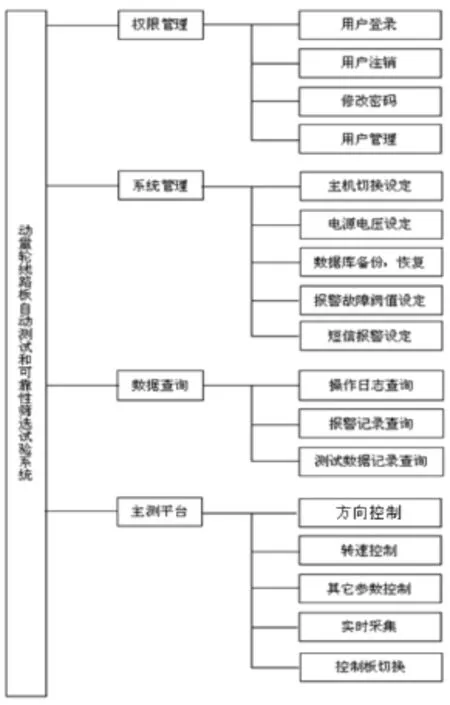

控制軟件采用VB編寫,能夠實現動量輪自動性能測試,方便的人機界面根據用戶的不同測試需要,可以選擇某一項流程或全自動測試流程。每一項測試流程,系統都可以自動保存測試數據,測試結束后可以打印報表、上傳數據。數據格式可以通過Word、Excel、PDF等格式輸出,控制軟件整體功能架構如圖9所示:

圖9 軟件功能架構圖

4.1 權限管理

控制軟件具有分級權限管理功能,需要輸入用戶名和密碼、登錄系統才可以啟動。系統根據登錄者權限進行相應操作并保存登錄者信息與操作信息。

4.2 系統管理

軟件可以設定測試結果報警閥值等。由于動量輪控制電路板的測試周期較長,為了方便監測人員及時了解異常信息,在測試過程中發現各種異常情況時,系統自動報警,提醒監測人員快速進行人工干預和處理。

4.3 數據查詢

可對數據進行相應分析,分析結果可顯示、打印、保存,導出成相應格式。

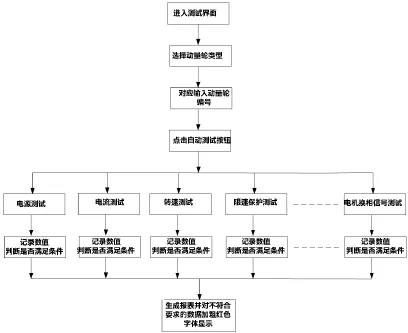

4.4 主測平臺

主測平臺可以對動量輪具體的參數進行測試,測試完成后,把數據保存并導出成相應的格式,方便用戶查詢、打印,主測某一部分流程圖如圖10所示。

圖10 動量輪測試流程

5 結束語

測試系統在測試動量輪的時候要模擬動量輪的負載和動量輪的上位機,測試過程中才能把動量輪的參數全部檢測到。測試系統還可以對動量輪電路板一些關鍵點引出電纜線,對其單獨進行監控測試,通過工控機強大的數據分析能力和波形顯示能力,在測試過程中如果有什么波動或者故障都能在顯示器中顯示出來,電腦對其中有問題的參數進行自動識別并在報表中顯示出來,自動生成這些數據的分析、判斷報表,完成對動量輪的自動測試。

本測試系統通過一年多的運行,用于多種衛星動量輪自動測試和可靠性篩選,運行情況良好,將測試效率提高了15倍以上。

[1]郭永東,盧靖華.飛輪制動切換研究[J].微特電機,1998.3.

[2]王有波,戴金海.力矩模式飛輪控制器技術研究及實現[C].全國第十二屆空間及運動體控制技術學術年會論文,2008:522-527.

[3]劉納.動量輪組件測試設備的設計[J].控制工程,2006.4.

[4]林言,劉文定.基于PXI的多功能卡在衛星測試系統中的研究[J].控制技術,2012.12.

[5]孫曉楓,于錫武等.一種高穩定速度模式動量輪的控制系統[J].控制工程,2004.2.

[6]高慶嘉,白越等.姿控飛輪用永磁無刷直流電動機電磁設計與分析[J].特種電機,2009.10.

王曉忠,男,(1981-),碩士,江蘇聯合職業技術學院講師,研究方向:控制工程。

Research on an Automatic Test and Reliability Screening System of the Momentum Wheel Controller

Wang Xiaozhong

(Jiangsu Union Technical Institute,Jiangsu Wuxi,214028)

Upon the request of a certain research institute,the author makes an automatic test and reliability screening system of the momentum wheel controller of some series of satellites.The system is expected to record the related data about the momentum wheel's operation automatically,complete the reliability test on the momentum wheel controller,identify the initial failure of its circuit board and judge the fault of the board in order to improve the test efficiency greatly (about 15 times),and reduce the errors caused by manual test,such as gross errors,operation errors and subjective errors,etc.

momentum wheel;reliability;automatic detection