提高銦富集渣品位的措施

尹榮花

(河南豫光鋅業有限公司)

?

提高銦富集渣品位的措施

尹榮花

(河南豫光鋅業有限公司)

從中和用氧化鋅質量、沉銦前液體含雜以及工藝操作方面分析了影響銦富集渣含銦的因素,通過選擇合適的中和沉銦用氧化鋅,控制氧化鋅中性浸出、鋅精礦還原和中和沉銦過程,降低了沉銦前液含鐵、含鋅,提高了沉銦前液含銦,使銦富集渣含銦由原來的0.4%左右穩定提高至0.8%以上。

氧化鋅中和鐵銦富集渣品位

0 前言

銦多隨鉛鋅礦伴生,作為鉛、鋅冶煉的副產品回收。本公司年產電鋅25萬t回收精銦約25 t。綜合考慮河南豫光鋅業有限公司物料來源的特點,即氧化鋅含銦較低且配入鉛系統產出的氧化鋅比例高(含砷較高)的特點,選用了分段回收銦的方式,即低酸濾液中和水解產出銦富集渣,銦富集渣再經過浸出、萃取等產出精銦。中和沉銦方式避免了低酸濾液直接萃取帶來的萃余液體積大對鋅生產系統的沖擊,也避免采用鋅粉置換過程砷化氫氣體放出帶來的安全問題。

銦富集渣是生產精銦的原料,其含銦的高低直接影響萃取工藝的穩定,銦產能的高低,以及銦在二次渣、除硅渣中的損失量等,銦富集渣含銦及含雜質成為生產控制的一個關鍵指標。

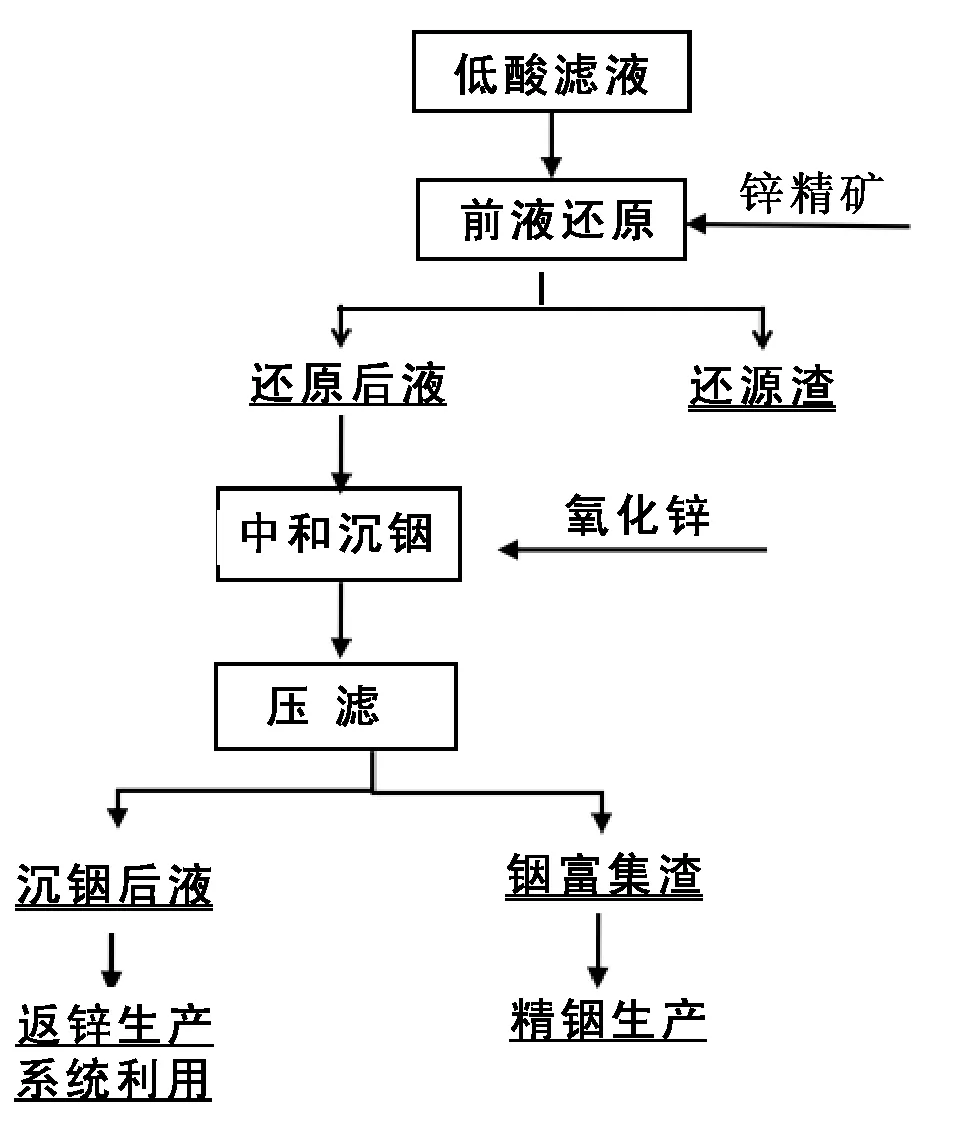

1 工藝流程簡述

豫光鋅業鋅冶煉采用了常規濕法煉鋅工藝,主要工藝流程為鋅精礦焙燒、兩段浸出、液體進入三段凈化、凈化的新液電積產出析出鋅,析出鋅熔鑄產出鋅錠。兩段浸出產出的渣一般含鋅在20%左右,經過壓濾機壓濾,壓濾渣采用揮發窯揮發的方式進行處理,產出的氧化鋅經多膛爐脫除氟氯后送入氧化鋅料倉,料倉中的氧化鋅首先用本工序產出的上清沖礦送入球磨機,經過球磨的礦漿泵入連續中性浸出,中性浸出的礦漿送入濃密機濃密,濃密機產出的上清一部分返至沖礦、剩余部分送至焙砂浸出混合液槽,濃密機底流送低酸浸出,低酸壓濾渣高酸浸出,產出鉛泥和高酸濾液,高酸濾液返低酸浸出,低酸浸出產出的液體用鋅精礦還原,還原后液(即沉銦前液)選用氧化鋅進行中和沉銦,產出的銦富集渣送精銦工序生產精銦,沉銦后液返至焙砂浸出系統。沉銦工藝流程如圖1所示。

圖1 還原、中和工序流程圖

2 中和沉銦技術原理

沉銦前液的一般含銦(200~400)mg/l、含酸(30~50) g/l,另含有Fe2+和Fe3+、鋅離子等。中和沉銦過程首先是濾液中的酸與氧化鋅反應,再是銦鐵沉淀進入銦富集渣。

技術原理:銦以氫氧化銦初始沉淀pH值為2.9,至pH值為4.5時反應基本完全,沉銦前液一般含酸35 g/l左右,需使用中和劑使溶液的pH值逐漸升高,使銦沉淀其反應方程式如下:In3++3H2O==In(OH)3↓+3H+。

3 影響銦富集渣含銦的主要因素

3.1中和劑的影響

考慮其他中和劑可能對鋅主系統造成影響,我們選擇采用氧化鋅作為中和劑,一般氧化鋅通常含有50%~75%的鋅,還含有~7%鐵和~10%鉛,中和時鋅與酸反應進入溶液,鉛以硫酸鉛形式進入渣中,氧化鋅中的鐵進入富集渣中。富集渣再次浸出時鉛以硫酸鉛進入渣中,鋅和鐵以離子形式進入溶液,對萃取有明顯的影響。氧化鋅的含雜影響富集渣的質量,導致含銦降低,對后續的處理也有明顯的影響。

3.2沉銦前液中銦鐵離子濃度的影響

從沉銦前液含銦和鐵離子的比例看,經過鋅精礦還原后的液體仍含有2 g/l~5 g/l左右的Fe3+,而In3+含量僅200 mg/l~400 mg/l,沉銦前液中Fe3+離子濃度是In3+的10倍左右。鐵在中和過程中以氫氧化鐵或堿式硫酸鐵的方式沉淀,導致渣量大幅度增加,稀釋了富集渣中銦品位,也會因Fe(OH)3膠體的存在影響富集渣的壓濾。沉銦前液含銦的降低,相對含雜升高,鐵銦濃度的比例相應升高,也會降低銦富集渣含銦。

3.3沉銦前液酸度、鋅離子濃度的影響

由于沉銦用的氧化鋅一般含有一定雜質,這部分雜質即影響氧化鋅與酸的充分反應,最終又以沉淀形式進入銦富集渣中。酸度的高低直接影響氧化鋅的使用量,使用量的增加導致渣量的增加,富集渣中含銦降低。沉銦前液含鋅過高中和沉銦時將會有部分鋅進入渣中,導致渣量增加,含銦降低。

3.4沉銦過程操作的影響

加入氧化鋅速度過快,使氧化鋅反應不充分,導致中和劑過量。操作終點pH控制過高,使富集渣產量增加,含銦下降。

4 提高銦富集渣含銦的主要措施

4.1沉銦用氧化鋅的選擇

從沉銦的原理看,氧化鋅品質越高越有利于提高銦綿品位,綜合考慮銦富集渣質量和工序成本,最初選用了回轉爐產氧化鋅和納米氧化鋅搭配的方式,產出的銦富集渣質量較好。由于納米氧化鋅價格的原因,又采用外購的含鋅較高的普通氧化鋅,但由于其來源范圍窄,需要量的增加,導致品質波動較大,且有結塊,對沉銦過程和富集渣含銦均造成一定影響。為穩定沉銦用氧化鋅的質量,我們選擇使用析出鋅熔鑄過程的浮渣,該浮渣含鋅在75%~80%(其中有少量鋅金屬),含氯1%左右,砷銻等雜質微量。為避免氯的影響,對浮渣進行了回轉爐高溫脫氯處理,高溫脫氯過程中,也使浮渣的金屬鋅轉化為氧化鋅,即脫除了氯又避免了金屬鋅在沉銦過程的安全隱患。年產25 萬t電鋅的系統產浮渣約8000 t,沉銦氧化鋅的用量約6000 t,熔鑄產出的浮渣可滿足沉銦氧化鋅的用量。

4.2降低沉銦前液Fe3+的含量

氧化鋅低酸濾液中鐵含量一般在20 g/l左右,其中大部分為Fe3+,隨著中和反應的進行Fe3+沉淀進入富集渣中,即降低了富集渣銦含量,也影響壓濾過程。為此,采用鋅精礦對低酸濾液進行還原,其反應方程式如下: ZnS+2Fe3+=Zn2++2Fe2++S0。

為降低還原后液中Fe3+含量,通過改造加料設施,保證鋅精礦的均勻緩慢加入,選用低鐵和粒度細的鋅精礦作為還原劑,嚴格控制還原時間、溫度,執行鋅精礦分次、間隔加入的方式,并在作業現場采用還原后液比色方法直接判定還原后液Fe3+含量。通過以上改進和工藝控制,還原后液含Fe3+由原來的平均3.5 g/l降低1.5 g/l以下,同時還原后液 Fe3+含量也趨于穩定。

4.3提高沉銦前液中銦的含量

沉銦前液含銦高低除受原料氧化鋅含銦的影響外,過程控制對其也有較大影響。中浸渣率的降低,有利于提高沉銦前液中銦的含量。具體措施為:一是改進料倉結構穩定氧化鋅均勻下料,增加廢液流量計,保證氧化鋅與廢液的充分反應;二是在球磨機出口處礦漿中增加廢液加入點,延長廢液與氧化鋅的反應時間。三是嚴格控制中性浸出各槽pH值的控制,通過上述措施,中浸底流含鋅由原來的28%降低至20%左右,銦由原來的0.08%提高到0.1%以上。

4.4降低沉銦前液中鋅離子濃度和酸度

降低沉銦后液的鋅離子濃度可減少銦富集渣含鋅,同行業中多家采取中浸底流壓濾的方式,中浸濃密機底流礦漿含固量一般在30%左右,上清含鋅在140 g/l~160 g/l之間,通過壓濾,每立方礦漿可減少帶入低酸浸出工序的鋅量為近100 kg,同時降低了中浸渣量,也使后續低酸、高酸以及還原等液體含鋅大幅度降低,進而減少了鋅進入銦富集渣中。

在低酸浸出溫度控制在55 ℃~65 ℃時,低酸浸出酸度可降低至35 g/l以下,低酸濾液酸度的降低,減少了中和氧化鋅的使用量。

4.5強化沉銦過程的精細化操作

沉銦過程操作對富集渣產出量也有一定的影響,在加料口放置平臺格篩、擋板,并采取分批次加入氧化鋅的方式,避免氧化鋅集中加入過快、過多造成的局部反應不完全的問題。為此制定了沉銦細節工藝控制要求,終點pH值3.5~4.0、加入量第一次2 t左右、第二次1 t左右、第三加入少量氧化鋅調節終點pH 值,反應結束加入少量生產水稀釋液體的鋅,加入時每次相隔半小時,即保證氧化鋅的充分反應,又減少鐵在攪拌過程的氧化沉淀。

5 實施效果

公司從2013年逐步實施了上述一系列措施,富集渣質量有明顯的提高,含雜大幅度下降。實施前和實施后銦富集渣含銦及含雜情況的對比見表1。

富集渣含銦升高以及含雜下降,減少了精銦生產萃取過程的乳化現象,料液含銦由原來的0.6 g/l

表1 實施前和實施后銦富集渣含銦及含雜情況的對比

左右提高至1.5 g/l以上,萃取能力得到緩解,精銦產量由原來的年產20 t提高到25 t以上。

6 結論

提高銦綿品位氧化鋅質量起著至關重要的作用,沉銦前液酸度、含銦以及操作等有一定影響。選擇合適的氧化鋅,控制沉銦前液含雜和含銦以及精細化操作,可提高銦綿含銦。

存在的問題:由于液體中鐵離子含量較高,雖然還原工序使大部分Fe3+還原為Fe2+,但中和過程pH值2.5以上時Fe2+在空氣作用下仍會氧化為Fe3+,這也使銦綿含鐵較難進一步降低。

7 參考資料

[1]王樹楷.《銦冶金》[ M].北京:冶金工業出版社,2006:147-171.

[2]梅光貴,王德潤,周敬元,等. 《濕法煉鋅學》[M].長沙:中南大學出版社,2001:225-265,443-446.

MEASURES TO IMPROVE THE GRADE OF INDIUM RICH SLAG

Yin Ronghua

(Henan Yuguang Zinc Industry Co., Ltd)

The factors affecting indium enrichment in indium rich slag are analyzed from the neutralization of the quality of zinc oxide,the former liquid impurity and the process operation. By selecting appropriate neutralizing sink with zinc oxide,zinc concentrate reduction and neutralization process are controlled to decrease the content of Fe and Zn in the solution, and improve the heavy indium solution containing indium, thus the content of indium contained in the slag is increased from 0.4% to 0.8%.

Zinc oxideneutralizationironIndium rich slaggrade

聯系人:尹榮花,工程師,河南.商丘(476000),河南豫光鋅業有限公司科技發展部;2015-12-31