150 t復吹轉爐底吹布置的優化與應用

單以剛 吳國平 謝生元

(南京鋼鐵股份有限公司)

?

150 t復吹轉爐底吹布置的優化與應用

單以剛吳國平謝生元

(南京鋼鐵股份有限公司)

基于水模擬實驗優選出的4種底吹布置方案(A1~A4)與現有底吹布置方案(O1),利用數值模擬軟件FLUENT對不同布置下的轉爐熔池內多相流流動進行了研究,以確定最佳底吹方案。研究結果表明,方案A1與A4的熔池攪拌效果明顯優于其他方案;但由于前者的侵蝕面積更大,最終采用方案A4。工業試驗表明,優化后的底吹布置方案對熔池攪拌的效果更優,改善了熔池內動力學條件,冶煉時間縮短0.9 min,終點磷含量降低0.002%。

轉爐底吹數值模擬

0 引言

復吹轉爐技術源于20世紀70年代中期的歐美地區。復吹轉爐相比頂吹轉爐表現出更優的冶金特性。這是由于底吹氣體強化了對轉爐熔池的攪拌,促進了鋼-渣-氣反應的進行,具體體現在:促進了鋼液溫度與成分的均勻,降低了鋼渣過氧化程度,降低了鋼液中的磷含量等方面[1]。為了最大化底吹氣體的攪拌效果,需要選擇適宜的底吹布置方案。而轉爐冶煉過程是一個高溫物理化學過程,難以直接對底吹氣體的攪拌效果進行量化,目前國內外的主要研究手段包括物理模擬即水模擬與數值模擬兩種,而數值模擬較水模擬更為接近爐內真實情況,今年來在相關研究中得到了廣泛應用[2-7]。

應生產所需,在水模擬實驗得到4種較優底吹布置的基礎上,利用大型CFD商業軟件FLUENT研究了在各種布置方案下的轉爐熔池內“氣-渣-金”三相流流場特性,以選出最優方案。最后進行了60爐次工業試驗,以校驗模擬結果的正確性。

1 數值模擬研究

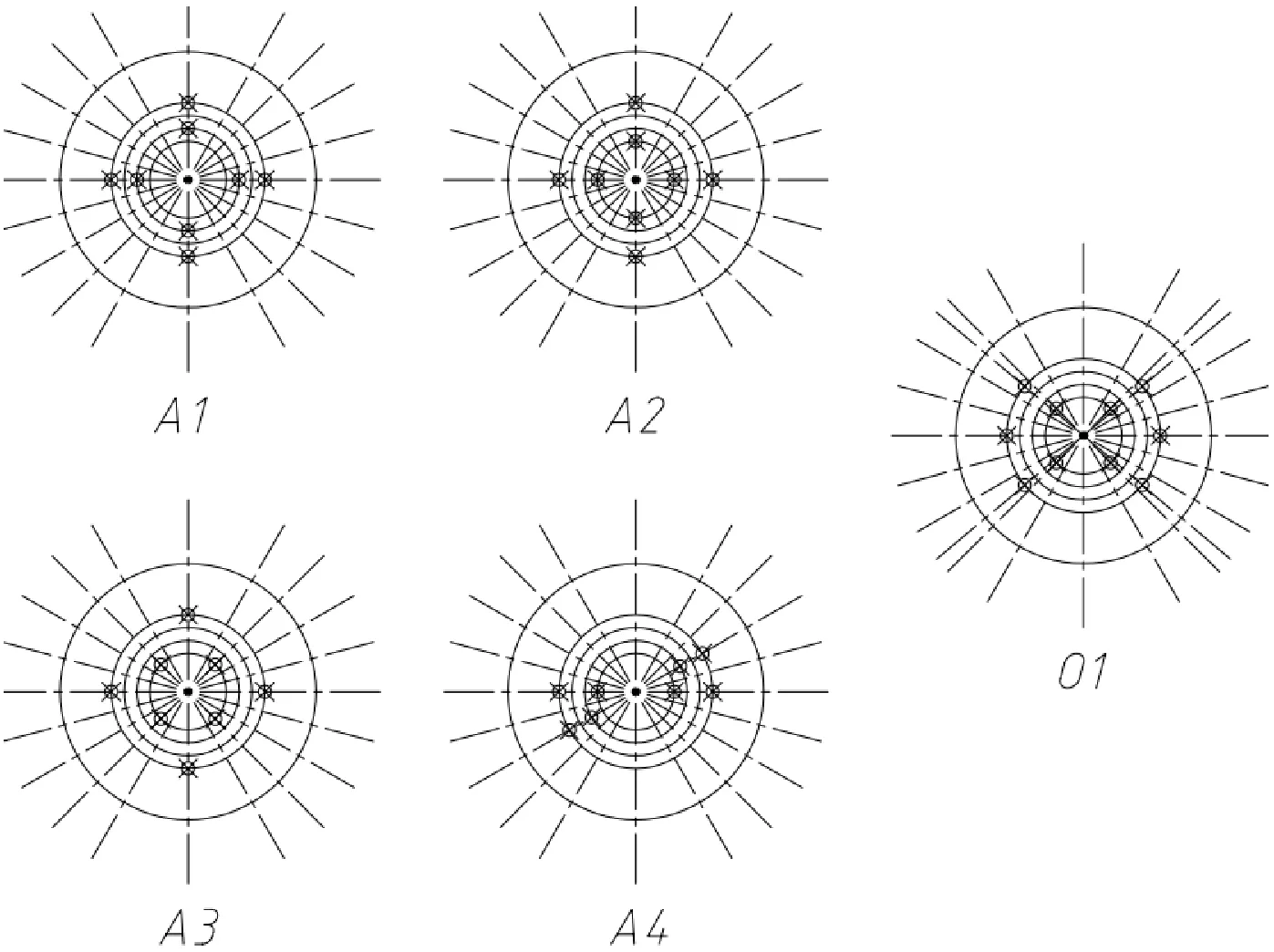

150 t復吹轉爐熔池直徑為5198 mm,鋼液面高度為1513 mm,渣層厚度為350 mm。研究的五種底吹布置方案如圖1所示。其中,方案A1~A4為水模實驗選出的較優布置方案,O1為現有布置方案。圖中各圓環直徑由內到外依次為0.3D,0.4D,0.5D,0.6D與D,相鄰直線夾角為15 °(O1中最小夾角為5 °)。底吹氣體采用氮氣,總流量為270 Nm3/h。

圖1五種底吹布置方案示意圖

1.1數學模型

在建立數學模型的過程中,做出如下假設與簡化:(1)將鋼液、渣、氮氣均視為牛頓流體;(2)忽略鋼液溫度對流動的影響;(3)無任何質量源項;(4)將底吹磚簡化為圓管。

1.1.1多相流模型

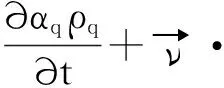

本研究使用VOF多相流模型追蹤氮氣、鋼液及渣層的相間界面。質量守恒方程如下:

(1)

式中:αq——第q相體積分數,1;

ρq——第q相密度,kg/m3;

→ν——速度矢量,m/s。

動量方程如式(2)所示,其與各相分布的關系表現在密度ρ與粘度μ上面。

(2)

式中:p——靜壓,Pa;

ρ→g——重力,N/m3。

ρ與μ如下式:

ρ=ρmαm+ρsαs+ρgαg

(3)

μ=μmαm+μsαs+μgαg

(4)

式中:α——體積分數,1;

m、s與g分別代表鋼液、渣與氮氣。

1.1.2湍流模型

本研究所使用的湍流模型為標準κ-ε 雙方程模型,湍動能κ與湍流耗散率ε計算方法如下:

(5)

(6)

式中:Gk——平均速度梯度引起的湍動能,kg/(m·s3);μt——湍動粘度,m/s。

二者的計算方法如下:

(7)

(8)

式中:C1ε、C2ε、Cμ、κ與ε為常數,分切取1.44、1.92、0.09、1.0與1.3。

1.1.3邊界條件與求解方法

本研究底吹入口使用質量入口,出口使用壓力出口邊界,取值均為真實值,壁面為無滑移絕熱壁面,使用標準壁面函數進行處理。壓力與速度耦合采用PISO算法,以在保證計算穩定性的前提下提高計算效率。由于熔池中壓力梯度較大,對壓力使用PRESTO!格式差分,其余變量采用一階迎風格式。相間界面使用幾何重構方法處理,使用一階隱式格式處理瞬態問題。

1.2模擬結果

湍動能可以很好的表征底吹氣體對熔池的攪拌效果, 5種底吹布置下轉爐熔池不同截面的湍動能分布如圖2所示。左側為垂直截面,中部為距熔池底部不同距離(距底部200 mm、750 mm、1300 mm)的三個水平截面,右側為靠近熔池底部的水平截面。可以發現,隨著底吹氮氣的上升,氣流與鋼液相互作用,湍動能逐漸由底吹氮氣向鋼液轉移,且在鋼液中傳遞時持續衰減,而在爐壁處由于流體的附壁效應,湍動能達到最小值。

圖2 5種底吹布置方案下轉爐熔池不同截面湍動能云圖

從圖2可以看出,現有方案(O1)在垂直界面上湍動能分布較為均勻,但其值較小,且在熔池中上部水平截面上分布不均。從垂直截面上來看,新的四種底吹布置方案(A1~A4)湍動能均有一定提高,特別是方案A1與A4,極大程度的強化了熔池中部的攪拌效果,但也可以發現各個方案在外圍底吹與爐壁之間的湍動能都偏低,這主要是受到了爐壁的抑制。此外,新的4種方案方案在水平截面上的湍動能分布亦更為均勻,尤其是方案A2與A4。

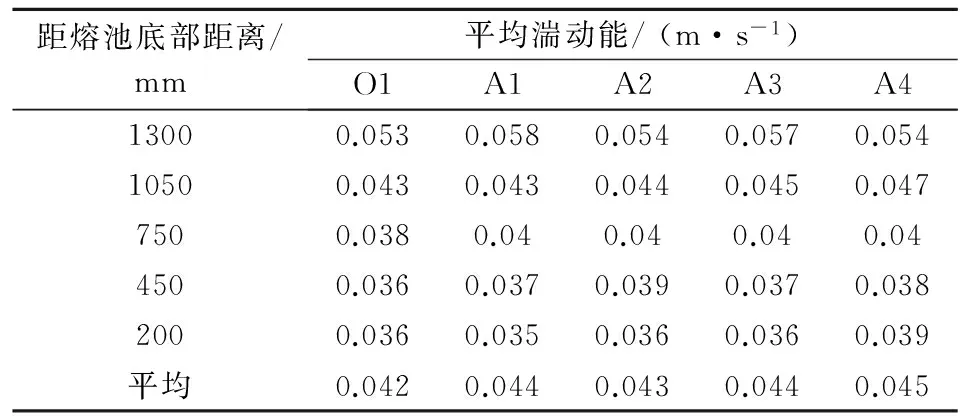

不同底吹布置下轉爐熔池不同截面處平均湍動能和平均速度(面積加權平均)分別見表1、表2。

表1 不同底吹布置下轉爐熔池不同截面處平均湍動能

表2 不同底吹位置下轉爐熔池不同截面處平均速度

由表1可知,方案A1與方案A2在熔池的中下部湍動能相對較低,方案O1與方案A3的湍動能在整個熔池內都偏低,而方案A4在整個熔池內都具有較高的湍動能。對比平均值,最大的是方案A4,其次是方案A1與A2,均在0.02 m2/s2以上。由表2可知,各方案的平均速度相差不大,且均隨著底吹氣流的上升而增大。平均速度最大的是方案A4,其次是方案A1與A3。

依據熔池內湍動能的分布情況確定的方案優先順序為:A4,A2,A1,A3,O1,與水模擬實驗混勻時間得到的優先順序相同。依據熔池內流速分布情況確定的方案優先順序為:A4,A1,A3,A2,O1。

盡管熔池的攪拌效果對于冶煉來講十分重要,但還需考慮氣體以及鋼液對底吹磚和爐底的侵蝕作用。圖3是靠近爐底處水平截面(距爐底10 mm)上最大湍動能對應的面積,以此來衡量各方案中底吹布置的相對侵蝕程度。從保護爐底的角度來看,底吹布置方案的優先順序為A2,A4,O1,A3,A1。結合上述分析,最總選定布置方案A4進行工業試驗。

圖3 5種底吹布置方案下轉爐爐底侵蝕面積

2 工業試驗

為檢驗方案A4的實際1效果,共計進行了60爐次工業試驗,并對轉爐冶煉時間與鋼液脫磷情況進行了統計分析。該復吹轉爐平均出鋼量為150 t,供氧強度3.2 Nm3/(min·t),脫碳槍位1.5 m,底吹供氣強度穩定在0.03 Nm3/(min·t)。圖4為各爐次的冶煉時間,試驗爐次平均冶煉時間為14.5 min,較原方案的15.4 min縮短0.9 min,滿足生產節奏的要求。這是由于新的底吹布置方案強化了熔池攪拌效果,改善了爐內動力學條件,有利于加快生產節奏,縮短冶煉時間。圖5是各爐次的終點磷含量,優化前后終點[P]平均值分別為0.0101%、0.0119%,達到要求。

圖4 優化前后各爐次冶煉時間對比

圖5優化前后終點[P]含量對比圖

3 結論

(1)數值模擬結果表明,采用方案A4時,轉爐熔池具有最大的平均湍動能與平均速度,表明方案A4對熔池的攪拌效果更優。再考慮到對爐底的侵蝕,方案A4與當前底吹布置方案O1接近,在可接受的范圍內,最終采納方案A4進行工業試驗。

(2)工業試驗表明,復吹轉爐平均冶煉時間為14.5 min,較優化前下降0.9 min,終點[P〗含量平均值為0.0101%,較優化前下降0.0018%。

[1]王新華. 鋼鐵冶金 煉鋼學[M]. 北京:高等教育出版社, 2007:81-86.

[2]Luomala M J, Fabritius T M J, H?rkki J J. The effect of bottom nozzle configuration on the bath behaviour in the BOF[J]. ISIJ international, 2004, 44(5): 809-816.

[3]Singh V, Kumar J, Bhanu C, et al. Optimisation of the bottom tuyeres configuration for the BOF vessel using physical and mathematical modelling[J]. ISIJ international, 2007, 47(11): 1605-1612.

[4]Seshadri V, Rodrigues E F, da Silva C A, et al. Modeling and CFD Simulations of Multiphase Melt Flows in Steelmaking Converters under Combined Blow Conditions[C]//5th International Symposium on High Temperature Metallurgical Processing. John Wiley & Sons, 2014: 435.

[5]孫麗娜, 吳國璽, 譚明祥. 150 噸復吹轉爐底部供氣模擬研究[J]. 遼寧科技學院學報, 2006, 8(2): 1-3.

[6]溫良英, 周遠華, 陳登福, 等. 復吹轉爐熔池內流體流動的數值模擬[J]. 重慶大學學報: 自然科學版, 2006, 29(1): 49-52.

[7]曾興富, 鐘良才, 朱英雄. 復吹轉爐底槍布置優化探討[J]. 煉鋼, 2008, 24(4): 52-55.

OPTIMIZATION AND APPLICATION OF THE BOTTOM TUYERESCONFIGURATION FOR A 150 T COMBINED BLOWN CONVERTER

Shan YigangWu GuopingXie Shengyuan

(Nanjing Iron and Steel Group Corp.)

On the basis of four bottom tuyeres configurations optimized from the water-model experiment (A1~A4) and the existing configuration (O1), multiphase flow in the converter molten bath under different configurations has been studied by using CFD commercial software FLUENT to determine the most favorable configuration. The results show that the program A1 and A4 has better stirring effect than the other options; but because of the larger erosion area of the former, ultimately determine the use of the program A4 is determined determined. Industrial tests shows that, the optimized configuration has a good performance in bath stirring, provided a better kinetic conditions for the chemical reactions. Smelting time shorten 0.9 min, phosphorus content decreased 0.002%.

converterbottom tuyeres configurationnumerical simulation

2015-12-17

聯系人:單以剛,工程師,南鋼研究院應用技術研究所所長,江蘇.南京(210035),南京鋼鐵股份有限公司;