內循環滾珠絲杠副返向器研究*

劉建佐 劉心瑞

(大連高金數控集團有限公司,遼寧 大連 116620)

?

內循環滾珠絲杠副返向器研究*

劉建佐劉心瑞

(大連高金數控集團有限公司,遼寧 大連 116620)

返向器是內循環滾珠絲杠副的關鍵零件,其結構的優劣直接影響到滾珠絲杠副的性能。文章研究了滾珠在回珠槽中的力學特性,總結出了返向器設計中相關參數對滾珠絲杠副性能的影響規律。在此基礎上以5010為例,提出了準線為“正弦曲線+圓弧”的內循環返向器回珠曲線的設計方法。最后研究了返向器安裝結構、材料選擇及制造工藝。研究結果在實際生產中取得了很好的效果。

滾珠絲杠副;返向器;回珠槽;滾珠受力分析;回珠曲線

內循環滾珠絲杠副是滾珠在循環過程中始終不離開絲杠外表面的一種結構形式[1],如圖1所示。相比外循環、端面循環,內循環滾珠絲杠副具有最小的螺母外圓,因此,在結構較為緊湊的機械設備中,內循環滾珠絲杠副是最佳選擇。

根據機床廠家的反饋,在所有的循環方式中,內循環滾珠絲杠副的用量約占1/3左右。返向器是內循環滾珠絲杠副的關鍵零件,其結構的優劣直接影響到滾珠絲杠副運轉的流暢性、噪音、溫升等性能。一般而言,返向器回珠曲線是由兩個柱面曲面相交而成,其中柱面曲面的準線有“五次拋物線”[1]、“圓弧+直線”、“正余弦曲線”等。在如此眾多的設計中,到底什么樣曲線更優,本文將結合實際應用研究絲杠副發卡、噪音產生的原因,并由此得出返向器設計中相關參數對滾珠絲杠副性能的影響規律。在此基礎上,以5010為例,提出了準線為“正弦曲線+圓弧” 的內循環返向器回珠曲線的設計方法。最后研究了返向器安裝結構、材料選擇、制造工藝及性能試驗。

1 滾珠在返向器回珠槽中的運動特點

回珠槽位于返向器中間,是滾珠循環運動的通道,如圖2所示。

滾珠在回珠槽中運動時,受到來自前后滾珠及回珠槽的作用力,當絲杠轉速恒定,外載荷不變時,在曲線固定位置的滾珠受到來自相鄰滾珠的作用力不變。回珠曲線半徑R,及滾珠與回珠通道的間隙Δ等參數較為理想的情況下,回珠通道中運動的滾珠狀態如圖3所示,相鄰滾珠總是靠近返向通道的不同側面,相鄰滾珠接觸點的速度大小、方向都相同[2]。

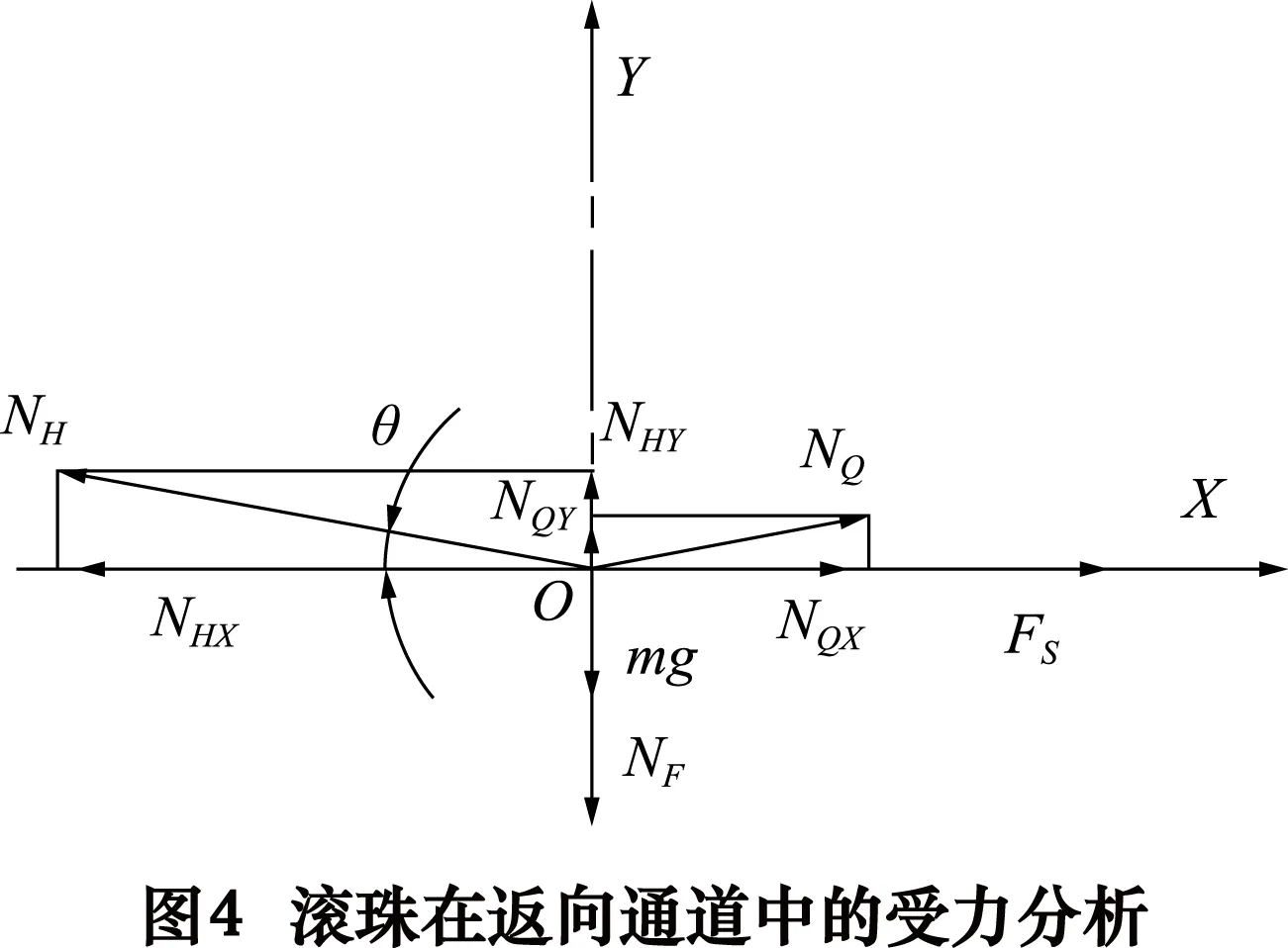

滾珠絲杠副在承載或預緊狀態下,滾道中的滾珠處于被擠壓狀態。若要使滾珠從回珠通道進入滾道,必須給它提供足夠大的推力,推力的提供只能靠后面的滾珠完成。以回珠通道中的滾珠為研究對象,對其進行受力分析,如圖4所示,可得,

(1)

將各參數代入

(2)

式中:FS為返向通道內壁的摩擦力;NF為返向通道頂面的支撐力;Mf為返向通道內壁的滾動摩阻力偶矩;NH為后面滾珠的壓力;NQ為前面滾珠的壓力;V為滾珠中心的線速度;VH為與后面滾珠接觸點的線速度;VQ為與前面滾珠接觸點的線速度;θ0為前后滾珠壓力的夾角;θ為滾珠中心線速度與后面滾珠壓力的夾角;R為滾珠循環半徑;S為滾珠循環半徑與滾珠半徑的比值,S=2R/Dw;Dw為滾珠直徑;m為滾珠質量;g為重力加速度;δ為滾動摩阻系數。

θ角的大小取決于滾珠循環半徑與滾珠半徑的比值S。如圖5所示。

(3)

將式(3)代入式(2)可得,

(4)

式(4)中,由于滾珠質量很小,在實際應用中可以忽略不計,如此一來,滾動摩阻力偶矩Mf與S近似成反比。

由上述推論可知,在返向器回珠曲線的設計中應盡可能地增大循環半徑比S,若S增大一倍,則滾動摩阻力偶矩減小一半,相應地滾動摩阻力偶矩所做的功減小一半,滾珠在返向通道中產生的熱量也減小一半,同時還會在很大程度上減小發卡現象。

2 發卡現象及其原因分析

滾珠絲杠副的發卡是指,絲杠或螺母在旋轉過程中摩擦轉矩的突變現象。這種突變往往呈現出很強的周期性,如圖6所示。

滾珠絲杠副的發卡與返向器的結構、螺母上返向器孔與螺紋滾道的位置度是密不可分的。就發卡的本質而言,是因滾珠在循環系統運動過程中所受的力發生了突變而引起的,由于每個滾珠所經歷的過程是一樣的,因而呈現出周期性的特點。

滾珠絲杠副中,在滾道中工作的滾珠要承受來自絲杠滾道和螺母滾道的作用力,即滾珠是處在被壓緊的狀態下向前滾動的。因此,承載區域內,滾珠與滾道之間沒有間隙。返向通道的作用是使滾珠返回螺旋運動的初始點,讓絲杠副的滾珠螺旋運動能夠循環進行。由于結構的限制和加工精度的影響,滾珠與返向通道間必須保證一定的間隙,如果沒有間隙或間隙過小,滾珠與返向通道間將發生劇烈的摩擦,不僅會產生過多的熱量和過大的噪音,而且還會造成返向器或導珠管的損壞。根據目前返向器、導珠管及螺母上對應孔的加工精度,返向循環通道的直徑通常控制在Dw+(0.3~0.7) mm范圍內。

由此不難看出,滾珠在進出返向通道的過程中,必須越過一個臺階,臺階的高度大約為0.15~0.35 mm。圖7顯示了滾珠由返向通道進入滾道過程中的臺階。

以爬越臺階的滾珠為研究對象,臺階高度為h,在滾珠直徑和運動速度不變的情況下,參照圖8可得,

(5)

其中,

(6)

式(5)化簡后可得,

(7)

圖9是直徑Dw=5.953 mm的滾珠所受推力與臺階高度的關系曲線,此處滾動摩阻系數δ取0.1 mm,在滾動摩阻系數δ不變的情況下,后面滾珠的推力隨著臺階高度的增大而增大。

滾珠爬上臺階后,在后面滾珠的推力下將進入滾道,此過程中滾珠通常為滑動狀態。來自螺母的支持力NN和來自絲杠的支持力NS的大小都取決于滾珠絲杠副的預緊力或絲杠副承受的外部載荷的大小,預緊力或外載荷越大,滾珠承受的螺母和絲杠的支持力越大。圖10中γ角是回珠曲線與螺旋線交點處的夾角,FS1是螺母滾道對滾珠的摩擦力,FS2是絲杠滾道對滾珠的摩擦力,FS3是來自后面滾珠的摩擦力。對滾珠進行受力分析可以得到式(8):

(8)

將上式化簡可得,

(9)

式中:μ為滑動摩擦系數,取0.1。支持力NN與推力成正比,當預緊力、外載荷及滾珠承載圈數不變時,NN為定值。回珠槽與滾道的夾角γ越大,推力NH越大。以型號5010,循環圈數3圈,滾珠5.953的滾珠絲杠副為例,圖11為推力NH與角度γ的關系圖。

綜上,回珠通道臺階h的大小,以及回珠曲線與滾道螺旋線的夾角γ的大小對滾珠絲杠副的發卡現象有著至關重要的影響。h和γ的增大,都會引起后面滾珠推力的增加,所以在設計返向器時應盡量減小h和γ。

3 內循環滾珠絲杠副返向器設計

根據前文所述,返向器結構中影響滾珠絲杠副性能的主要參數是回珠曲線半徑與滾珠半徑的比值S、回珠通道與滾道接口處的臺階h、回珠曲線與螺旋線交點處的夾角γ。當然,回珠曲線應該是光滑的,至于光滑到什么程度,即曲線需要多少階可導并不是主要問題,因為可導的階數與曲率半徑無直接關系,而影響滾珠受力狀態的恰恰是回珠曲線的曲率半徑。若同一型號返向器,兩種回珠曲線,第一種曲線二階可導,曲率半徑為常數;第二種曲線五階可導,曲率半徑變化較大。很顯然第二種曲線不如第一種曲線,因為滾珠在回珠通道中的摩擦轉矩與S成反比,即第二種曲線中滾珠的受力忽大忽小,若與回珠通道接口處滾珠的受力峰值相疊加,則很有可能導致滾珠絲杠副“卡死”,即轉不動。因此回珠曲線曲率半徑的變化范圍應盡可能小。

下面以內循環5010為例,研究返向器的設計。

3.1已知條件

滾珠絲杠副中徑d0=50 mm,導程Ph=10 mm,使用鋼球Dw=5.953 mm,滾珠絲杠大徑d=48.8 mm,齒頂圓角rs=0.6 mm。

3.2螺旋線方程

如圖12所示,圖中為滾珠絲杠副螺旋線,其在直角坐標系中的參數方程見式(10)。參數t是螺旋線上點到y軸的垂線與z軸的夾角,逆著y軸方向看去逆時針方向為正。

(10)

當π/2≤t≤π時,設t=π/2+α0,0≤α0≤π/2,sint=sin(π/2+α0)=cosα0,即當t∈[π/2,π]時,螺旋線的方程可表示為:

(11)

3.3返向器外形確定

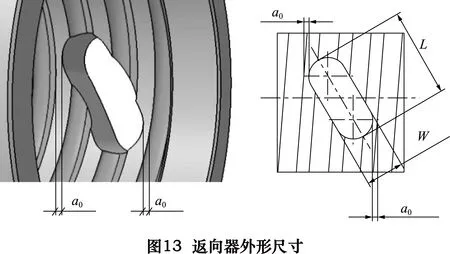

返向器外形尺寸對回珠曲線曲率半徑的影響非常大,通常來講外形越細長,回珠曲線的半徑隨之會越大。當然,前提條件必須保證螺母返向器孔到相鄰滾道的安全距離以及返向器的最小壁厚,如圖13所示。在返向器寬度W不變的情況下,a0越小,長度L就可以越長;a0不變,寬度W越小,返向器最小壁厚越小。因此,在保證安全距離a0及最小壁厚的前提下要盡可能增大L,減小W。此處,最小距離為a0=1.2 mm,返向器寬度12 mm,長度為28 mm,中心線與螺母軸線的夾角取60°。

3.4返向器回珠曲線

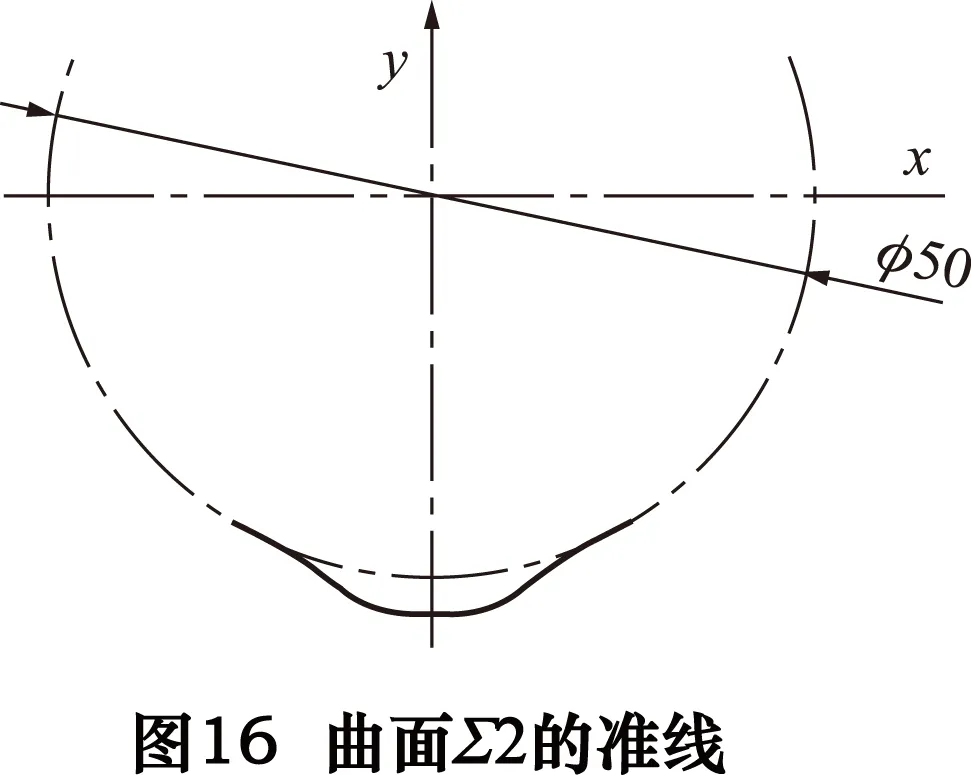

返向器回珠曲線是由兩個柱面曲面相交而成,分別記作Σ1和Σ2。柱面曲面Σ1的準線在xoy平面,柱面曲面Σ2的準線在zox平面。

3.4.1Σ1曲面設計

如圖14所示,螺旋線在xoy平面內的投影關于原點對稱,因此曲面Σ1的準線也應關于原點對稱。首先能夠確定的準線上的點為原點O和起點A,起點A是螺旋線投影與返向器外形的交點,即正弦曲線和圓弧的交點。A點的計算精度直接影響到接口處回珠槽與滾道的對正程度,從而會影響臺階高度h的值,h誤差越大臺階高度差越大。本文采用二分法來求A點的坐標。

由返向器外形設計中可以知道,返向器外形圓弧方程如下:

(12)

其中:x0、y0為圓弧圓心坐標;R0為圓弧半徑,x0、y0、R0均為已知參數。求A點坐標前,先縮小A點的范圍,以便求解。圓弧頂部象限點為Q(x0,(R0+y0)),圓弧右邊象限點為P((R0+x0),y0)。A點的坐標為如下方程組(13)的解。

(13)

由式(13)可得

(14)

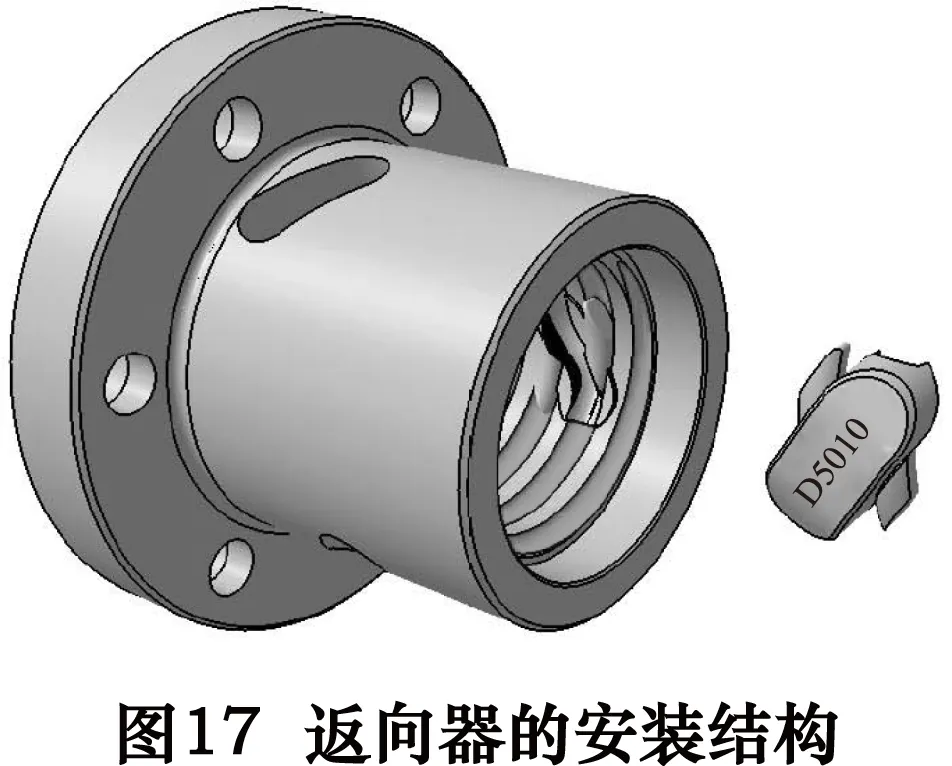

方程(14)等式左端部分記作f(x),則方程(14)可寫成f(x)=0。而方程f(x)=0的實根在幾何上表示函數y=f(x)與x軸交點的橫坐標。從圖14可知,A點x坐標的范圍xQ 在用三維軟件設計的過程中,A點的坐標值可以直接用軟件中的命令測量出來。 A點的坐標計算完成后,在準線的起始端增加一段螺旋線投影,長度約為1.5 mm,其目的是為了減小滾珠進入滾道過程中的阻力,即減小γ角。 為了避免因曲率半徑的突然減小而引起滾珠絲杠副轉矩的突然增大,在設計中采用圓弧曲線,因為圓弧曲線的曲率是不變的。為了使關于原點相互對稱的曲線能夠光滑連接,在原點O處增加了一段直線,直線的長度盡可能地小,這樣可以使圓弧的半徑值達到最大。設計過程中,先確定直線方程,后定圓弧方程。由已知條件可知,直線經過原點,直線與x軸的夾角取(π/4-λ),λ為螺旋升角,5010的螺旋升角為3.642 6°。直線方程可表示為式(15),直線的長度此處取1.4 mm。 (15) 由于圓弧曲線與螺旋線投影和直線相切,另外始末點的坐標已知,于是可以求出中間圓弧曲線的方程。 5010返向器曲面Σ1的準線方程如式(16),曲面的母線與z軸平行。 (16) 3.4.2Σ2曲面設計 曲面Σ2的準線與Σ1的準線有密切的關系,參照圖14,當滾珠由A點進入回珠通道后,隨著滾珠的向前運動,在xoy平面內,滾珠中心將逐漸偏離螺旋線。給定一個x坐標,將對應一個偏離量,設沿y坐標方向的偏離量為ν′,ν′=y1-y2,y1為螺旋線在xoy平面內的投影,y2為Σ1的準線。 隨著滾珠的運動,滾珠中心的x坐標將從xA減小到0,5010回珠曲線的xA坐標為12.927。在12.927至10.5的范圍內,滾珠中心與螺旋線重合,沿絲杠軸線方向的偏離量,即y向偏離量ν′為零。當x從10.5變至0的范圍內,y向離量ν′從0逐漸增大到Ph/2。 在滾道的法向截面內,如圖15所示,滾道為歌德式雙圓弧形狀,設滾珠中心到對稱中心線的距離為ν,并將其稱作法向偏離量,于是可以得到法向偏離量ν與軸向偏離量ν′之間的關系,見式(17)。 (17) 各符號的含義如下:λ為滾珠絲杠副螺旋開角;e為雙圓弧圓心到對稱中心的距離;va為滾珠運動至a點時,滾珠中心到對稱中心的距離;vb為滾珠運動至b點時,滾珠中心到對稱中心的距離;a為滾道輪廓雙圓弧的端點;b為齒頂圓弧的端點;c為滾珠在滾道中運動時的接觸點;β為接觸角;Rt為滾道圓弧半徑;rs為齒頂圓弧半徑;rb為滾珠半徑,rb=Dw/2;d為滾珠絲杠大徑;d0為滾珠絲杠副節圓直徑(即中徑)。 (18) 當滾珠運動至a點時, (19) 當滾珠運動至b點時, (20) 設ρ為滾珠中心到y軸的距離。 當0≤ν≤νa時, (21) 當νa<ν≤νb時, (22) 當νb<ν≤Ph/2時, (23) 則可以得到滾珠貼著絲杠外表面運動時的邊界曲線,如下式: (24) 考慮到返向器的制造公差,為了防止干涉,在遠離滾珠運動邊界0.1~0.15 mm的位置設計曲面Σ2的準線,準線位于zox平面,準線曲線由正弦曲線和三段圓弧組成,圓弧和正弦曲線相連接處為相切關系,如圖16所示。5010返向器曲面Σ2的準線方程見式(25)。 (25) 3.5返向器安裝結構 返向器的安裝結構對于滾珠絲杠副的流暢性、噪音、轉速有著重要影響,直接關系到返向器回珠曲線與螺紋滾道的位置關系。本文推薦用帶“耳朵”的結構,如圖17所示,返向器兩側伸出兩個“耳朵”,返向器依靠兩個耳朵在螺母滾道中定位,兩個耳朵的頂面為螺旋面,螺旋面與螺母滾道面相貼合。這種結構的返向器回珠曲線與螺母滾道螺旋線位置度較高。因為螺母螺紋滾道通常是按照絲杠的節圓(或中徑)尺寸配磨的。絲杠為細長件,精磨螺紋時為了保證螺紋的螺距精度,通常要進行多次光磨,因而絲杠的節圓(或中徑)公差較大,為±0.15 mm。螺母的節圓自然隨著絲杠節圓變化。而靠兩個耳朵徑向定位可以保證回珠槽與滾道的徑向位置不隨節圓的變化而變化。 3.6返向器的制造工藝 返向器選用不銹鋼0Cr17Ni4Cu4Nb粉末冶金燒結而成。0Cr17Ni4Cu4Nb材料類似于美國標準的AISI630或17-4PH,這是一種馬氏體沉淀硬化不銹鋼,該鋼的熱處理工藝簡單,抗氧化性能好,固溶處理后為馬氏體組織[3],是返向器材料的理想選擇。由于返向器結構較為復雜,因此采用金屬粉末注射成形工藝制造技術,該工藝技術適合大批量生產小型、精密、三維形狀復雜以及具有特殊性能要求的金屬零部件[4]。返向器成型后其硬度易控制在35HRC左右。圖18是金屬粉末注射成形工藝方法制作的內循環返向器。 為了驗證新型返向器的效果,我公司對使用新、舊兩款返向器的滾珠絲杠副5010分別進行了性能試驗。試驗設備為滾珠絲杠副綜合性能試驗臺,如圖19所示。 兩種絲杠副除了螺母返向器不同之外,其余結構和試驗條件完全相同。兩種返向器的實物對比見圖20。試驗中,絲杠轉速為1 000 r/min,工作臺加速度9.8 m/s2,行程1 000 mm。 試驗轉矩對比圖如圖21所示,從圖中可以看出,在勻速運動階段(a)的轉矩波動為(b)的1/4~1/3。圖22為噪音、溫升對比圖,圖中可以看出(a)的噪音比(b)的噪音低2~3 dB,(a)螺母的溫升比(b)螺母低2~4 ℃,絲杠的溫度沒有顯著差異。 從試驗結果可以看出使用了新返向器的滾珠絲杠副在扭矩波動、噪音、溫升等方面明顯好于使用了傳統返向器的滾珠絲杠副。 本文研究了內循環滾珠絲杠副滾珠在循環通道中的力學特性,并在此基礎上以5010為例進行了返向器的優化設計研究和性能試驗。最后得出以下結論。 (1)在不計滾珠自重的情況下,滾珠在返向器回珠槽中運動時,回珠槽對滾珠的滾動摩阻力偶矩Mf與S成反比,其中S為回珠曲線的半徑與滾珠半徑的比值。 (2)隨著回珠通道與滾道接口處臺階h的增大,滾珠所受的推力將增大;回珠曲線與滾道螺旋線的夾角γ越大,滾珠所受的推力隨之增大。在返向器設計過程中,應盡量減小h和γ。 (3)減小回珠曲線曲率半徑的變化范圍,可以減小滾珠在循環通道中所受摩擦力和滾動摩擦力偶矩的波動。 (4)在保證螺母返向器孔到相鄰滾道的安全距離和返向器最小壁厚的前提下,應盡可能增大返向器外形的長度,減小寬度,如此可增大回珠曲線的半徑。 (5)采用了二分法求解螺旋線與返向器圓弧外形的交點坐標,提高了交點坐標的計算精度。 (6)提出了“正余弦曲線+圓弧”為準線的新型返向器回珠曲線。 (7)通過性能試驗可以得出,使用了新型返向器的滾珠絲杠副在扭矩波動、噪音、溫升等方面明顯好于使用了傳統返向器的滾珠絲杠副。 [1]程光仁,施祖康,張超鵬.滾珠螺旋傳動設計基礎[M].北京:機械工業出版社,1987. [2]劉建佐. 滾珠絲杠副力學特性及滾珠循環系統研究[D].大連:大連理工大學,2012. [3]中國航空材料手冊編輯委員會. 中國航空材料手冊[M].北京:中國標準出版社,1988. [4]韓建明.材料成型工藝技術基礎[M].北京:中國鐵道出版社,2002. (編輯汪藝)(收修改稿日期:2015-11-13) 如果您想發表對本文的看法,請將文章編號填入讀者意見調查表中的相應位置。 ·名詞解釋· 專門化磨床專門化磨床是專門磨削某一類零件,如曲軸、凸輪軸、花鍵軸、導軌、葉片、軸承滾道及齒輪和螺紋等的磨床。除以上幾類外,還有珩磨機、研磨機、坐標磨床和鋼坯磨床等多種類型。 Study on deflector of internal recirculation ball screws LIU Jianzuo, LIU Xinrui (Dalian Golden CNC Group Co., Ltd., Dalian 116620, CHN) Deflector is the key part of internal recirculation ball screws, the structure affects performance of ball screws. In this article, mechanical characteristics and ball recirculation system of ball screw is studied, and then the rules of deflector parameter affecting performance of ball screws are summarized. After that, a new directrix which is made up of sine and circle curve is raised. Finally, the installation structure and material and manufacture process are studied. The rusult obtains good effect. ball screws; deflector; recirculation slot; force analysis of the ball; recirculation curve TH132.1 A 劉建佐,男,1981年生,碩士,工程師,研究方向為滾珠絲杠副。 160549 “國家高檔數控機床與基礎制造裝備”科技重大專項(2015ZX04005002)

4 性能試驗

5 結語