數(shù)控機床在線測量簡述

李海花(濟寧技師學院,山東濟寧 272000)

數(shù)控機床在線測量簡述

李海花

(濟寧技師學院,山東濟寧 272000)

隨著科技的發(fā)展,傳統(tǒng)的靜態(tài)測量方式已不能滿足社會生產(chǎn)的需要,在線測量成為時代所需,它不僅可以保證產(chǎn)品質(zhì)量,增加產(chǎn)量,降低消耗,而且可監(jiān)測和診斷生產(chǎn)設備故障,使生產(chǎn)處于最佳狀態(tài)。本文主要講述了數(shù)控機床在線測量系統(tǒng)的組成,五大主要研究內(nèi)容及其研究中的關(guān)鍵技術(shù),并強調(diào)了數(shù)控機床在線測量系統(tǒng)研究技術(shù)的發(fā)展對科技進步存在舉足輕重的作用。

數(shù)控機床 在線測量 監(jiān)測

1 前言

隨著時代的進步,傳統(tǒng)靜態(tài)測量方式越來越不能滿足科技、生產(chǎn)和社會發(fā)展的需要,例如,對于生產(chǎn),離線的靜態(tài)檢測只能對原材料,零部件和成品進行檢驗,而對生產(chǎn)過程無能為力,而在線測量不僅可以保證產(chǎn)品質(zhì)量,增加產(chǎn)量,降低消耗,而且可監(jiān)測和診斷生產(chǎn)設備故障,使生產(chǎn)處于最佳狀態(tài)。在線測量技術(shù)主要運用三維造型技術(shù)、數(shù)控技術(shù)、坐標測量技術(shù)、激光干涉測量技術(shù)、誤差補償控制技術(shù)等,通過對機械制造過程中數(shù)控加工零件工藝過程中的尺寸和形位誤差進行在線測量,縮短了數(shù)控加工工件的定位時間,提高一次裝夾加工的效率和合格率,降低生產(chǎn)成本,為數(shù)字化裝配提供有力保證,完善了機器零部件質(zhì)量過程保證體系。

2 數(shù)控機床在線測量系統(tǒng)的組成

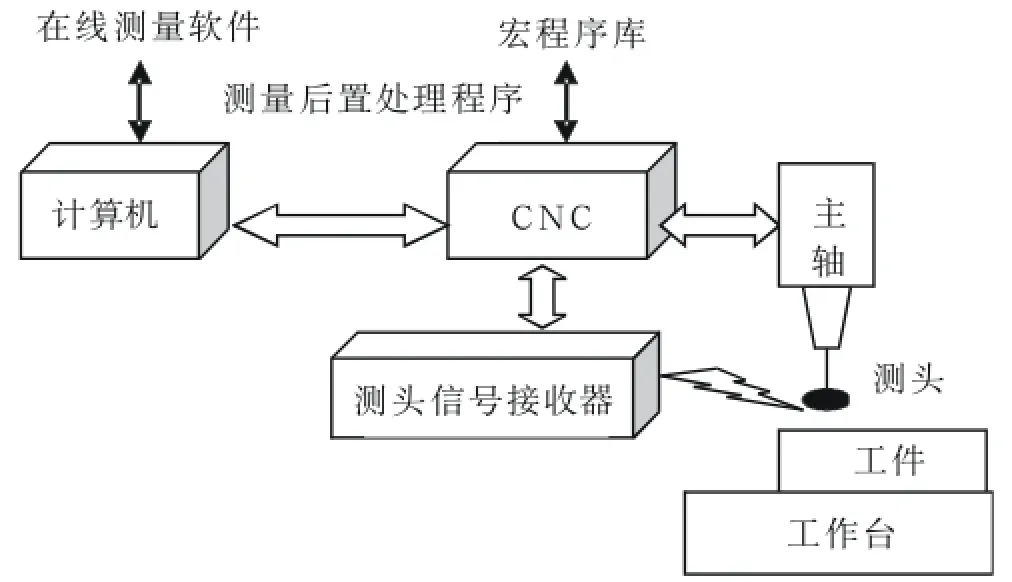

數(shù)控加工在線檢測系統(tǒng)主要包括數(shù)控機床自身、測頭系統(tǒng)、計算機以及測量軟件等,具體結(jié)構(gòu)如圖1所示。其中,測頭系統(tǒng)由觸發(fā)式測頭、測頭信號接收器,以及接口電路等組成,并與數(shù)控機床數(shù)控系統(tǒng)配套使用實現(xiàn)測點的觸發(fā)功能。測量軟件由基本宏程序庫和高級軟件兩部分組成。基本宏程序庫直接安裝在數(shù)控系統(tǒng)上,與測頭系統(tǒng)、CNC系統(tǒng)自身組成一個閉環(huán)反饋控制,可以實現(xiàn)便攜式采點、直徑、距離等基本參數(shù)的測量。高級軟件則安裝在計算機上,它基于待測件的三維實體模型,根據(jù)被測件關(guān)鍵特征的測試需求,自動進行測量路徑規(guī)劃和仿真,并根據(jù)所采用的數(shù)控系統(tǒng)的型號,自動生成測量后置處理程序,該程序通過數(shù)控系統(tǒng)與計算機之間的接口通訊下載到數(shù)控系統(tǒng)中,即可實現(xiàn)數(shù)控加工的在線檢測。

3 數(shù)控機床在線測量系統(tǒng)主要研究內(nèi)容

3.1 測頭與機床數(shù)控系統(tǒng)接口技術(shù)研究

測頭接收系統(tǒng)包括紅外與無線電發(fā)射兩種,研究測頭達到觸發(fā)狀態(tài)后,如何通知數(shù)控系統(tǒng)鎖存當前機床的坐標值,進行實時通信,保證測量通信接口的匹配。

3.2 數(shù)控系統(tǒng)基礎宏程序的開發(fā)

圖1 數(shù)控機床在線測量系統(tǒng)示意圖

在位測量技術(shù)要進行推廣,必須適用于多種系統(tǒng)、多個機型,因此需要編制開發(fā)通用性強、功能強大的基礎宏程序。常見的有c,c++,vc++,vb,DeIphi等, Visual C++是當前開發(fā)Windows應用程序最強大,最全面的開發(fā)包,它不僅提供了強大的MFC以及關(guān)于windows技術(shù)的最完整的文檔,還提供了一些功能強大的編程向?qū)В脕韼椭幊倘藛T迅速構(gòu)建自己的應用程序框架。VC++有著其它編程方式無法比擬的優(yōu)勢,所以在數(shù)控機床在線檢測系統(tǒng)的研發(fā)上成為上上之選。

3.3 數(shù)控加工在線測量系統(tǒng)專用軟件的開發(fā)

在線檢測技術(shù)最終的使用人員是生產(chǎn)一線的加工工人,測量系統(tǒng)軟件只有做到簡單易學、方便使用,才能真正體現(xiàn)在位計量檢測的價值,更好地服務生產(chǎn)。

在線測量軟件系統(tǒng)采用模塊化設計,其軟件功能模塊分為系統(tǒng)設定模塊,測量模塊,仿真模塊和輸入輸出模塊。

系統(tǒng)的測量流程如下:⑴系統(tǒng)設定;⑵導入模型;⑶選擇測量特征;⑷路徑規(guī)劃;⑸生成測量程序;⑹工件仿真;⑺程序輸出;⑻測量結(jié)果輸入;⑼測量結(jié)果分析對比;⑽輸出報告。

3.4 數(shù)控機床校準技術(shù)的研究

機床的精度是在線檢測系統(tǒng)的基礎,如何通過激光干涉儀或其他檢測設備保證機床精度,對機床精度實現(xiàn)不間斷檢測是需要研究的一個方向。目前,用來評定機床性能的主要依據(jù)之一是機床軸線的定位精度和重復定位精度的大小。在生產(chǎn)實踐中,考慮到檢測設備對測量精度、穩(wěn)定性以及通用性等要求,國內(nèi)外生產(chǎn)廠家都采用激光干涉儀測量法來評定數(shù)控機床的軸線定位精度大小。通常情況下,按要求設定程序后可得檢測后的圖形分析窗口和數(shù)據(jù)分析窗口,根據(jù)提供的數(shù)據(jù)值可進行螺距補償。

3.5 數(shù)控加工在線測量系統(tǒng)誤差補償技術(shù)研究

在線測量時,機床存在有負載與無負載兩種情況,如何權(quán)衡與切換這兩種狀態(tài),保證測量精度不低于加工精度,這是誤差補償研究的一個重要目標。

激光干涉儀在檢測機床的測量過程中會受到環(huán)境、安裝條件、機床溫度和線膨脹系數(shù)不準確等諸多因素的影響,從而降低了測量精度。激光干涉儀在機床定位精度測量中的誤差包括激光干涉儀的極限誤差、安裝誤差、和溫度誤差。通過相關(guān)誤差分析以及計算結(jié)果可以看出,激光干涉儀在測量機床軸線定位誤差時,定位精度在環(huán)境補償系統(tǒng)的條件下要比沒有環(huán)境補償?shù)臈l件下高很多。所以在進行機床精度檢測時,應確保環(huán)境符合檢測要求,并在進行溫度補償情況下進行檢測。

4 數(shù)控機床在線測量系統(tǒng)研究的關(guān)鍵技術(shù)

4.1 數(shù)控加工在線測量系統(tǒng)誤差補償技術(shù)研究

數(shù)控加工在線測量系統(tǒng)的誤差補償技術(shù)包括機床的誤差補償、加工過程中溫度的誤差補償及測頭的誤差補償。

4.2 數(shù)控加工在線測量系統(tǒng)專用軟件的開發(fā)

數(shù)控加工在線測量系統(tǒng)專用軟件包括測量軟件與CAD的接口軟件、仿真軟件、測量軟件與機床代碼的轉(zhuǎn)換接口軟件等。

5 結(jié)語

傳統(tǒng)的質(zhì)量保證運用統(tǒng)計質(zhì)量控制方法,通過離線測量即在零件加工完成后用坐標測量機或其它測量儀器進行檢測,零件一旦未通過檢測即需返回到數(shù)控機床上進行修補、再檢測,重復裝夾往往導致工件變形,基準不一致,甚至造成零件報廢,造成人力物力的大量損失。因此,集數(shù)控機床加工、測量一體化的在線測量技術(shù)將得到了廣泛的關(guān)注和應用,數(shù)控機床在線測量系統(tǒng)研究技術(shù)的發(fā)展對科技進步存在舉足輕重的作用。