汽車散熱器罩設計

趙學紅

(中國第一汽車股份有限公司天津技術開發分公司)

整車在正常運轉時,發動機會產生大量熱量,為使熱量有效散失,需要在保險杠中間部位開較大的通風過孔,以導入空氣,保證機器的正常運行。另一方面,為使整車外觀具有吸引力,同時也為防止汽車在運行時,道路上的石子、塑料袋等雜物進入汽車發動機室內損害機器部件的正常運轉,在前保險杠開設的通風過孔處采用了安裝散熱器罩的方式。散熱器罩安裝搭接的效果對整車的品質有很重要的影響。文章按照散熱器罩的設計思路,介紹了其在開發設計時需要注意的地方。

1 外表面檢查分析

造型設計師完成的車身外飾曲面模型給出了散熱器罩的造型,產品工程師則需要對此造型進行可行性分析,其直接影響到汽車能否順利上市。

1.1 是否滿足法規要求

散熱器罩外表面需要滿足GB 11566—2009《乘用車外部凸出物》的要求。

1)車身外表面不應有任何朝外的尖銳零件,以及由于其形狀、尺寸、朝向及硬度等在碰撞事故中可能增加掛上、撞傷的危險性或加重被撞者傷勢的朝外的凸出物。

2)車身外表面不應有可能刮到行人、騎自行車或摩托車的人的朝外零件。

3)車身外表面凸出零件的材料硬度不超過邵爾硬度60 HA時,圓角半徑可小于2.5 mm。

4)當散熱器罩的間隙寬度在25~40 mm時,圓角半徑不應小于1 mm;若間隙寬度≤25 mm時,其外邊緣的圓角半徑不應小于0.5 mm。

5)形成網格或間隙的每個元件的前端與側端的結合處應是圓滑的。

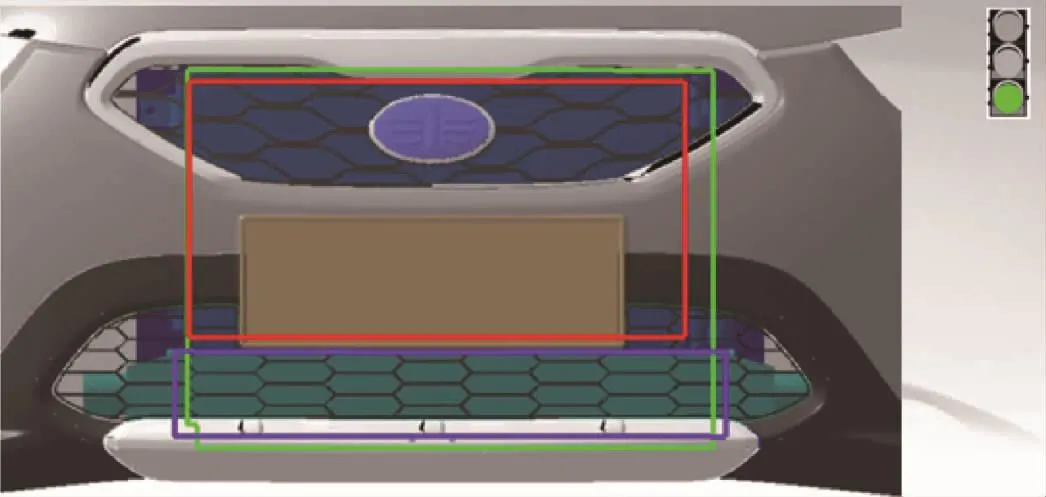

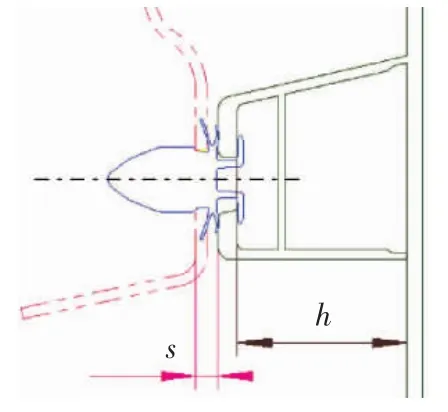

網格之間間隙尺寸的測量方法為:網格之間間隙尺寸應由通過球體兩接觸點并垂直于連接這些點的線的2個平面間的距離來測定。如圖1所示,用直徑100 mm的球體與網格的兩相鄰元件接觸,接觸點分別為L,Q點。點L和Q間的距離h即為網格間隙[1]。

圖1 散熱器罩網格的測量方法

1.2 初步分析進氣面積和位置

保險杠散熱器罩設計時需要對進氣面積進行核查,在3D數據中確認上下散熱器罩有效進風開口面積之和與散熱器芯體面積,兩者比值盡量接近30%。一般通風散熱投影比例達到25%,散熱器罩進氣基本就能達到散熱的要求,在25%~35%區間較為合適。開口比影響內流場,開口越大,冷卻降溫越好,但開口過多影響外流場,因而開口是內外流場2種相反目標的平衡。開口位置和大小一般是通過仿真計算最終確定的。需要經CFD及冷卻性能計算,最終將車身結果提供給車身工程師,造型階段后進行微調[2]。

1.3 確定出模方向和分模線

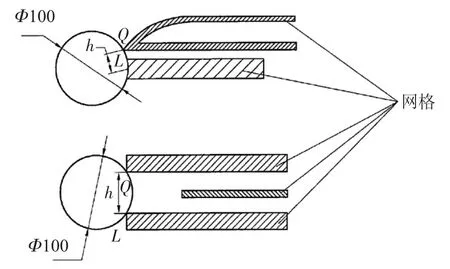

出模方向一般為車身X方向。分模線的劃分應遵循在外觀上看不見或者比較隱蔽,并且保證工人進行安裝操作時不能有劃傷的原則。圖2示出散熱器罩分模線位置示意圖。一般分模線設計在散熱器罩邊界的位置,為防止分模處產生的毛刺劃傷手,會設計0.1~0.2 mm的分模線段差,如圖2a所示。在一些進深較多的地方分模線建議放在中間,如圖2b所示。

圖2 散熱器罩分模線位置示意圖

1.4 初步分析是否滿足工藝要求

1)拔模方向。造型上不能有無法出模的結構,在出模方向上,不能有正反全是出模負角的結構。

2)拔模角度。外觀表面拔模角度與皮紋有關,一般皮紋深度為100 μm,淺皮紋為40 μm左右,檢查要求為:一般皮紋表面拔模斜度不小于7°;淺皮紋表面拔模斜度不小于5°;皮紋的外表面及零件的翻邊和配合邊,一般要3°以上的拔模角度。

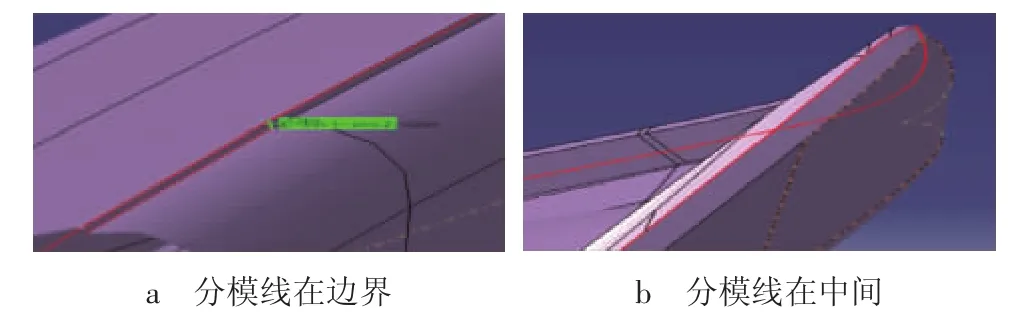

3)噴漆角度。有噴漆處理的區域,邊緣要有遮蔽槽;另外需要注塑之后噴漆,噴漆的入射角建議在45°以上,如圖3所示。

圖3 散熱器罩網格噴漆角度

2 與周邊件的配合

設計構想階段首先需要根據造型確定最初的結構方案,方案確定后,可以通過草繪結構斷面,分析各部件搭接關系,從而說明設計的想法。

2.1 與機蓋的安全距離

散熱器罩與機蓋的安全距離為:

1)在機蓋的運動軌跡圓上距離機蓋正常關閉時位置5 mm以上;

2)機蓋1擋解鎖后與散熱器罩的距離大于25 mm;

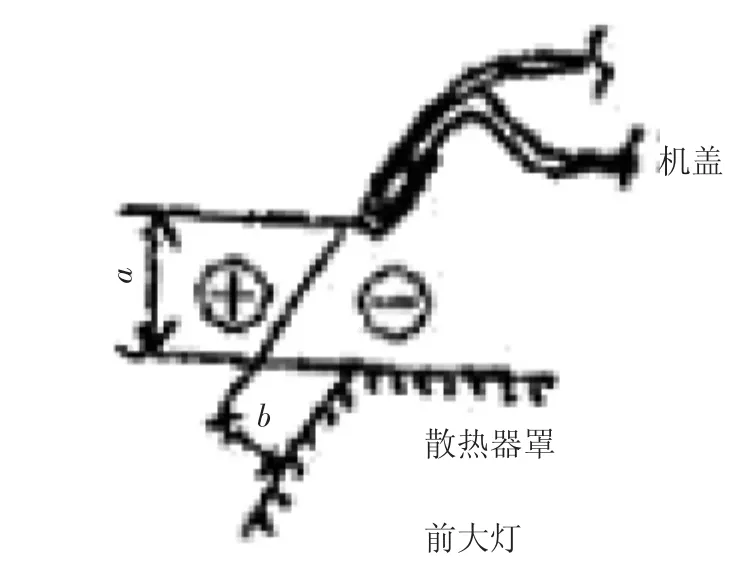

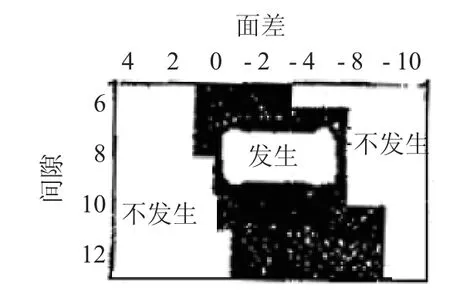

3)散熱器罩與機蓋的間隙(a)和面差(b)不能在產生噪聲的區域。圖4示出散熱器罩與機蓋斷面圖。圖5示出散熱器罩與機蓋距離產生噪聲的范圍。

圖4 散熱器罩與機蓋斷面圖

圖5 散熱器罩與機蓋距離產生噪聲的范圍

2.2 與保險杠的間隙

散熱器罩與保險杠的間隙需滿足造型要求和現有工藝公差(包括搭接件公差),縫隙需大于累積公差。如果散熱器罩只安裝在保險杠上,推薦間隙設定為0.5 mm;如果不是,再根據實際情況確定。

2.3 與燈的間隙

散熱器罩與燈的間隙需滿足造型要求和現有工藝公差(包括搭接件公差)。縫隙需大于累積公差。因為一般情況下,散熱器罩不會定位在燈上,所以推薦間隙為1.5 mm。

2.4 與機蓋鎖之間的距離

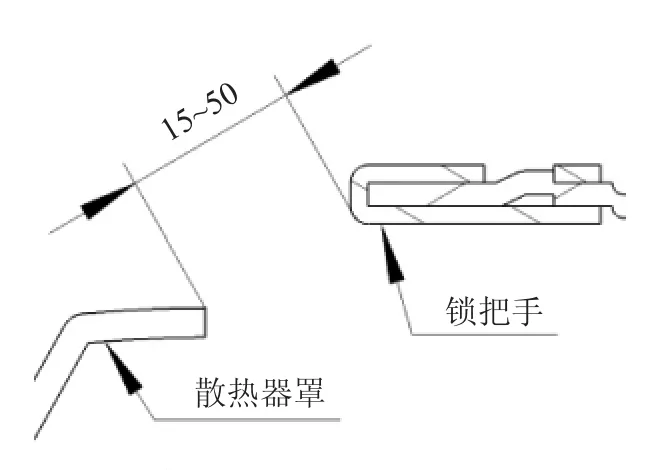

散熱器罩與機蓋鎖把手之間的距離推薦值為:15~50 mm,如圖 6所示。

圖6 散熱器罩和機蓋鎖把手斷面圖

3 確定分塊

3.1 確定是否做分塊處理

根據造型、工藝和價格等因素,來確定是否需要做分塊處理。一般情況下,采用以下原則:

1)不同的要求噴漆區域,一般做遮蔽槽處理,不做分塊處理;2)有電鍍要求的區域,電鍍部分做結構拆分,單獨電鍍;3)電鍍部分形狀比較規則的,可采用INS工藝代替。

3.2 分塊如何安裝

根據分塊的大小和位置等因素確定分塊的安裝方式。1)比散熱器罩總長的1/2短的裝飾條,可以只采用卡接方式安裝;2)比散熱器罩總長的1/2長的裝飾條,建議采用“卡接+自攻釘”的方式安裝;3)在散熱器罩本體上不方便做卡接結構的地方安裝裝飾條,可用粘接的方式安裝;4)寬度在10 mm以下的亮條,建議采用粘接或者超聲波焊安裝。

4 結構設計

為保證散熱器罩與大燈、機蓋及前保險杠之間的間隙和面差,散熱器罩總成一般只與前保險杠有安裝結構,采用“卡接+自攻釘”的方式安裝。

4.1 定位系統(RPS)

4.1.1 定位系統的作用

1)使產品裝配更方便,效率更高,同時使檢查更方便,給檢具提供一個基準;2)保證必要的配合尺寸,如配合間隙、配合階差等;3)保證零件本身的公差精度,如零件的邊界尺寸、開孔尺寸和位置精度等;4)降低零件的成本以及裝配過程中因操作問題造成零件報廢的幾率;5)在圖紙中,使標注更方便與更有序。

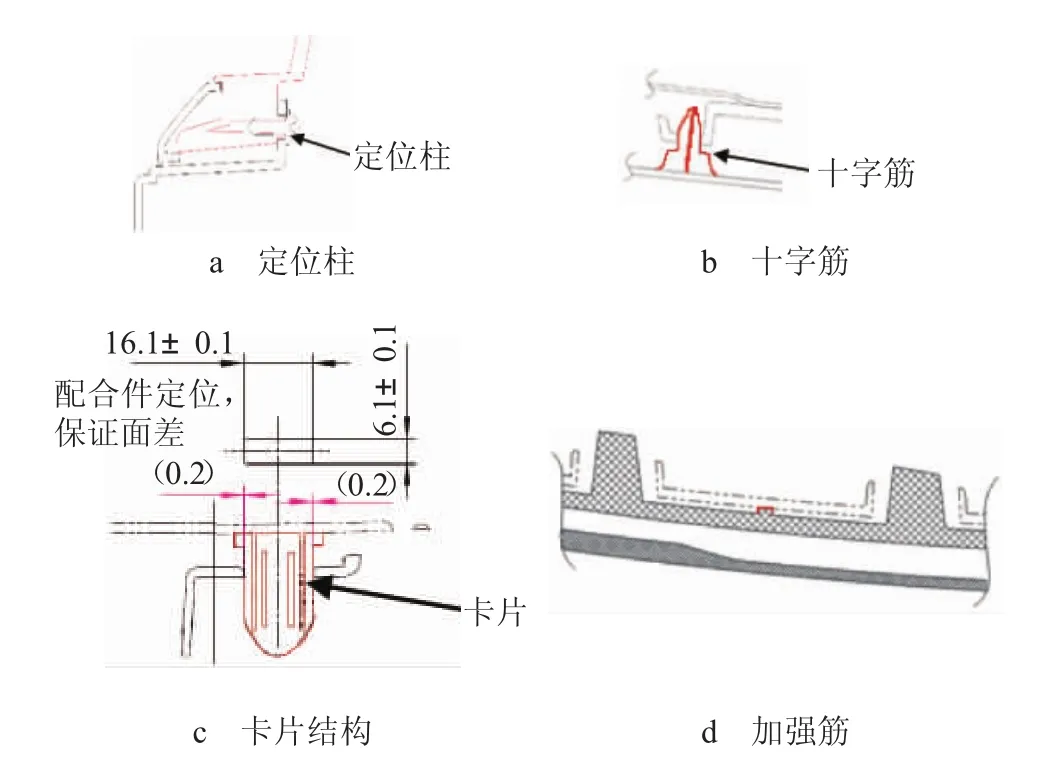

4.1.2 定位系統的形式

定位系統的形式包括4種,如圖7所示。定位柱主要應用于較小的零件,用以限制零件某個方向的運動;十字筋主要用于較大零件的配合及總成與車身裝配時的定位;利用零件本身的加強筋進行定位,如加強筋與鈑金的配合可以限制零件某個方向的運動及零件的旋轉等,如圖7d所示,此散熱器罩上的加強筋,頂在前保險杠殼體上,用來控制X正向的移動。

圖7 散熱器罩定位系統的形式

另外,所有起導向作用的定位結構的高度要高出自攻螺釘搭接面10~15 mm,使得定位柱與對手件的開孔先接觸,真正起到導向作用。

4.1.3 定位的具體要求

1)布置要求。一般情況下采用四分法進行布置,主定位點和副定位分別布置在零件長度方向兩側各1/4的地方,特殊情況下做微量調整,主定位一定要布置在靠近配合邊的地方,以保證配合尺寸。

2)結構要求。定位結構要有一定的強度,且長度不能太長,否則無法通過性能試驗中跌落試驗的考核,同時還要考慮工藝成型性。

3)方向要求。定位布置時,定位方向要明確,需分別考慮X,Y,Z 3個方向及繞3個坐標旋轉的共6個限位,要同時滿足6個自由度,一般要滿足“3-2-1規則”。

4)尺寸要求。尺寸要求包括自身結構尺寸和配合尺寸。

配合尺寸:主定位一般要求周邊裝配間隙為0~0.2 mm,副定位一般在限位方向上的單邊裝配間隙為 0~0.2 mm,在其他方向上的單邊裝配間隙為1.5~2.0 mm,這樣有利于裝配。

自身結構尺寸:圓形定位柱直徑一般在6~8 mm,壁厚在1~1.2 mm;十字筋定位柱尺寸一般為8~10 mm,可根據零件的大小適當調整,料厚也為1~1.2 mm(根據零件本體厚度做適當調整)。

4.2 卡扣座

圖8示出散熱器罩卡扣座結構示意圖。為滿足模具成型性以及卡扣座強度,需要注意卡扣座結構的高度(h/mm),經驗值為5<h<40,為保證安裝性,需要控制卡扣座到車身鈑金的距離(s/mm),s值由卡扣尺寸決定。為保證安裝牢固,所有卡扣座的開口方向不應為同一方向。

圖8 散熱器罩卡扣座結構示意圖

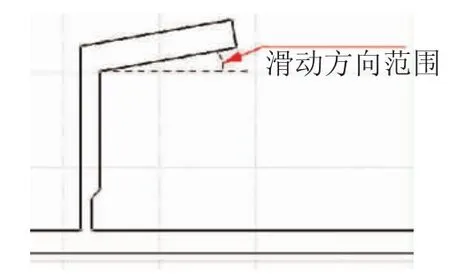

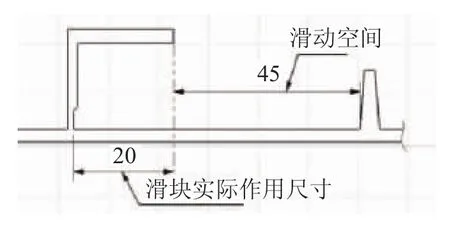

卡扣座成型需要在模具上設置滑塊。滑塊的滑動方向與滑動結構與本體面的夾角有關,一般本體平面與卡扣配合平面的夾角在0°以上才能順利滑動,滑動方向要在本體平面及卡扣配合平面的夾角范圍之內,如圖9所示。一般滑塊的滑動空間要在滑塊實際作用尺寸的2倍以上,如圖10所示。

圖9 模具中卡扣座結構滑塊的滑動方向

圖10 模具中卡扣座結構滑塊的滑動距離

4.3 加強筋

加強筋的作用為增加產品強度,控制零件的變形,同時還可起到定位作用。

加強筋應布置在易變形和強度較弱的地方,如卡扣固定座的周圍、螺釘的配合結構處及大平面易變形的地方等。起到定位作用的加強筋應設置在需要定位的地方,如保證卡扣安裝的地方以及零件之間需要保證配合間隙和面差的地方等。

4.4 固定結構

固定結構(卡扣)不但能起到固定零件的作用,還能起到如定位、保證配合間隙及控制面差等作用,所以固定結構一定要合理布置,并且選擇合適的類型。

塑料卡扣應盡量均勻布置,在特殊情況下(如空間不能實現、有其他的目的和作用)可做調整。各塑料卡扣之間一般間距為200 mm,各熔焊結構柱之間一般間距為 80~100 mm。

與零件一起成型的卡扣,要求配合牢固,同時要考慮卡扣的變形量和干涉量。卡扣一般干涉量為1.5~2 mm,尺寸較小的卡扣可以將干涉量控制在1 mm左右。

5 工藝要求

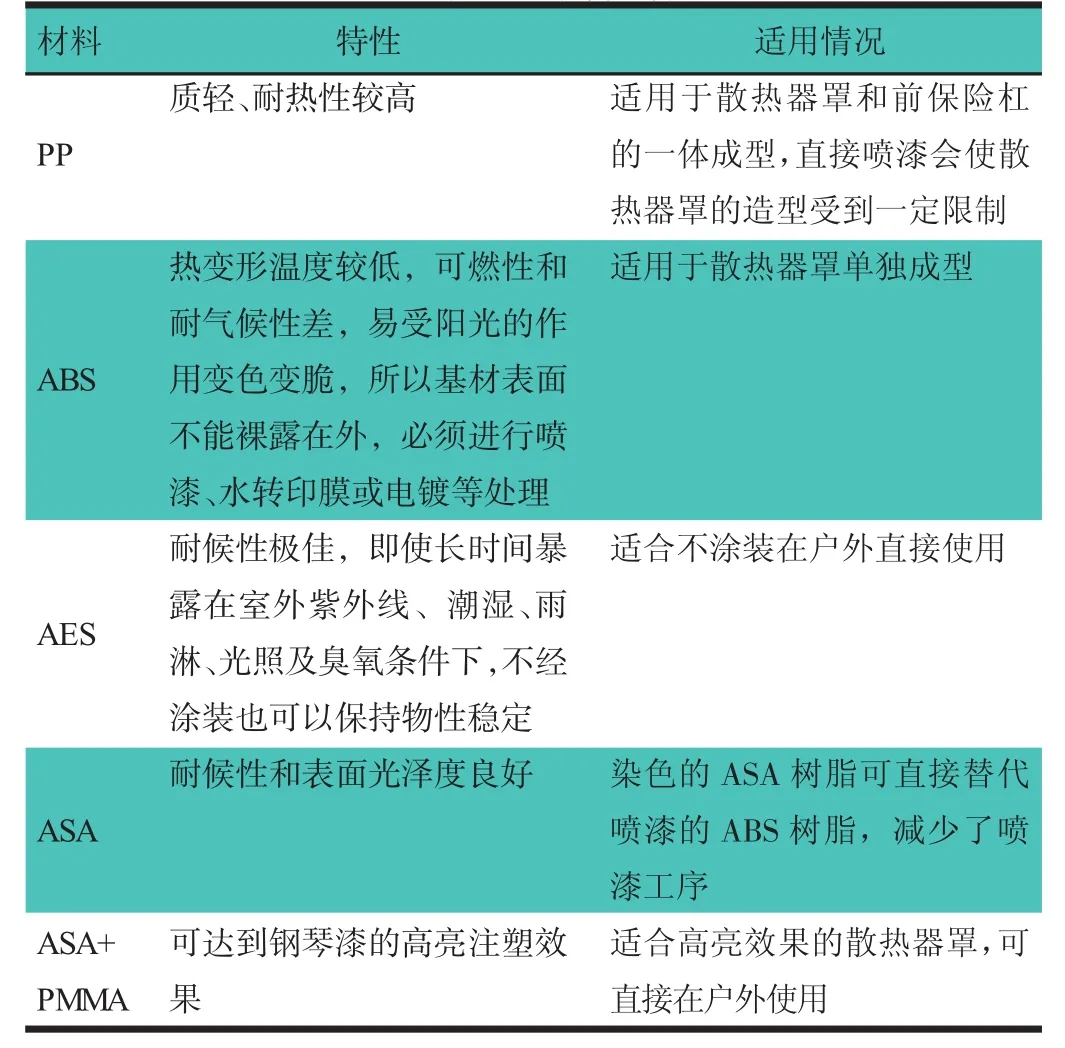

散熱器罩的造型效果決定了它的工藝需求,而不同的工藝,對選材會有不同的要求,進而又會對料厚及結構產生影響。散熱器罩的可選材料,如表1所示。

表1 散熱器罩使用材料

散熱器罩的料厚一般為2.5~3 mm。當局部造型過長時,可考慮增加根部料厚,以避免結構晃動和斷裂;當局部造型過窄時,則考慮減少料厚,以避免模具出現尖鐵結構。在正常視野看不到的區域,在不影響強度和功能的情況下,可通過去掉局部結構來減輕散熱器罩的質量。

6 結論

汽車散熱器罩作為汽車外飾件之一,其設計思路與其他塑料件大同小異。文章總結了汽車散熱器罩設計過程中一些需要注意和規避的問題,希望能對其他工程師提供幫助,減少設計和模具的修改。另外,現在汽車行業技術發展迅速,結構、材料和工藝等都在不斷更新,需要及時進行了解并跟進學習。